硝基甲烷连续精制工艺稳态模拟及优化

2023-08-10张路

张路

(天津天大天海化工新技术有限公司,天津 300392)

硝基甲烷是一种有机化合物,化学式为CH3NO2,沸点101.2 ℃,闪点35 ℃,熔点-28.6 ℃。为无色油状液体,微溶于水,溶于乙醇、乙醚和二甲基甲酰胺。用于有机合成生产农药,也可制取炸药、火箭燃料、医药、染料、杀虫剂和汽油添加剂等,亦可作为有机溶剂[1]。虽然是一种小规模的精细化工产品,但用途广泛,因此高纯度硝基甲烷的制备研究具有重要意义,同时也符合环境治理的综合要求。

物性介绍:硝基甲烷闪点较低,易燃,易制爆,强烈震动下易引起燃烧爆炸,属于Ⅰ类危险品[8-9]。生产过程中需做严格氮封,同时必须对硝基甲烷的物性非常熟悉,严格把控生产参数,避免高温高压操作。严格准确的精馏模拟可以给生产操作提供一定的指导,并给予生产安全保障和提高生产效率。

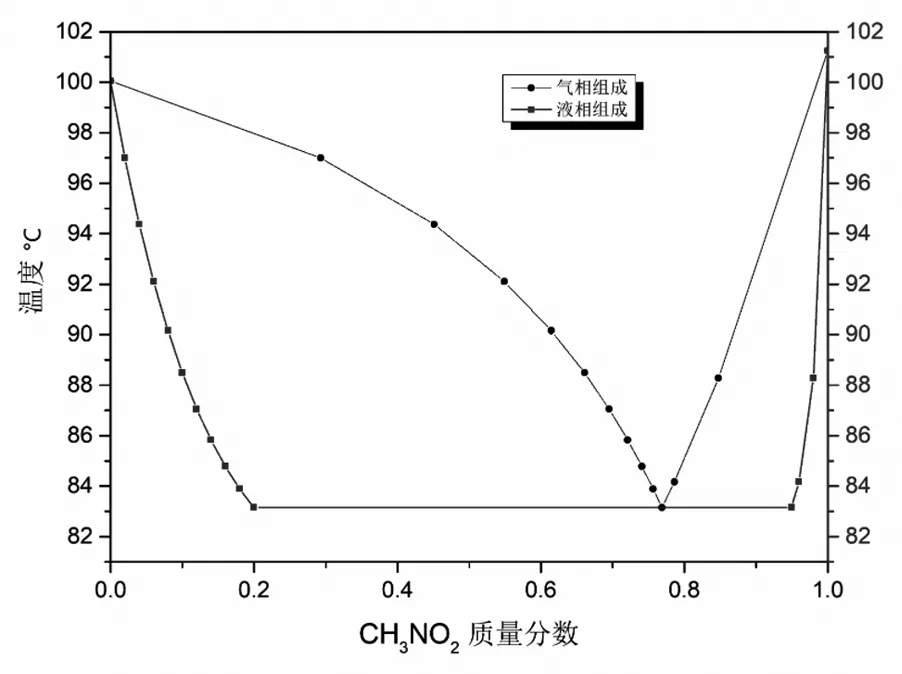

查溶剂手册[2]可知:由于硝基甲烷/甲醇和硝基甲烷/水之间存在最低共沸点:甲醇-硝基甲烷常压下共沸点是64.6 ℃,共沸组成中硝基甲烷质量分数为12.5%,硝基甲烷含量较低,同时随压力升高共沸组成中硝基甲烷含量下降,0.1 MPag下基本不再有共沸。

水-硝基甲烷常压下最低共沸点是83.6 ℃,共沸组成中硝基甲烷质量分数为76.9%,硝基甲烷含量较高。因此简单精馏无法得到合格硝基甲烷产品。常温下水与硝基甲烷部分互溶,水在硝基甲烷中溶解度约为2.2 mL/100 mL,硝基甲烷在水中溶解度约为9.5 g/100 mL。利用硝基甲烷和水不完全互溶的物性采用精馏结合连续分相工艺可以实现两者的分离。

目前国内硝基甲烷生产主要采用硫酸二甲酯与亚硝酸钠的液相取代反应制备硝基甲烷,仅有半工业化的间歇生产装置[3]。反应完成后会得到硝基甲烷、水、甲醇和少量重组分的混合物。需进一步精制提纯得到合格硝基甲烷产品[4-5],由于常温常压下高纯硝基甲烷的爆炸危险性较高,需精确控制生产参数,目前文献对于高纯硝基甲烷的生产研究较少。优等级硝基甲烷产品的供应严重不足,对于副反应产物的分离和循环利用,有利于硝基甲烷整体生产工艺的改进、降低生产成本、提高硝基甲烷的综合收率。

有研究者[7,10]分别提出了增加高压膜过滤和刮板蒸发等前处理的硝基甲烷精制生产工艺,但高压膜过滤或刮板蒸发的前处理工艺增加了操作中的安全隐患以及设备投资。因此本文创新性地提出了连续精馏精制提纯硝基甲烷的工艺流程,通过模拟计算探究了该工艺流程的可行性。

1 工艺流程建立与优化

1.1 工艺流程简述

首先在AspenPlus中分析了硝基甲烷/甲醇/水等各组分间的交互作用参数,分析相平衡数据后得到的各体系二元共沸组成与溶剂手册给出的共沸组成数据一致。综合比较模拟所得气液平衡相图和溶剂手册数据,并对比了Jagjit R.Khurma[6]等实验测定的相平衡数据,两者具有较好的一致性,保证了稳态模拟结果的可靠性,对实际生产具有很好的指导意义。由AspenPlus相平衡数据绘制得到的相图如图1。

图1 AspenPlus相平衡数据绘制得到的相图

通过对硝基甲烷水混合溶液的提纯流程建立稳态模拟,探究了硝基甲烷-水、硝基甲烷-甲醇之间的交互作用参数,确定了较优的工艺设备参数和操作参数。为工业化生产提供了可靠的生产依据。对于体系中存在的Na2SO4等高沸点盐分由脱重塔釜累积后可考虑采用刮板或离心机等浓缩后回收残留的少量硝基甲烷,以提高整体收率,并减少整体废液排放。

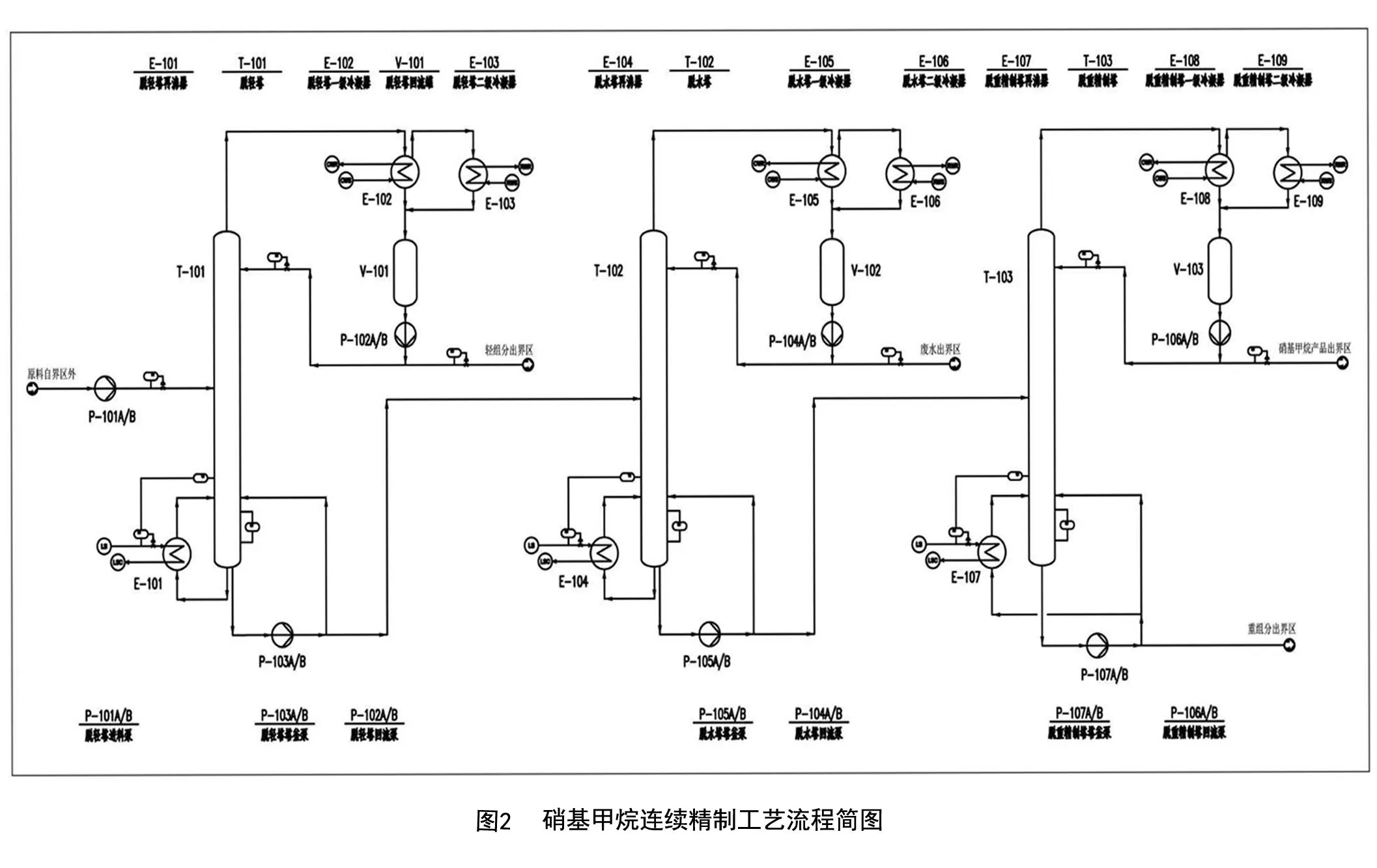

本文提出如下硝基甲烷废水连续精馏回收硝基甲烷产品的工艺流程(图2):

待处理原料经精密过滤器过滤,脱除其中含有的固体残渣,避免精馏塔釜堵塞。首先由塔中上部进入T-101脱轻塔(微正压操作,0.06 MPag),塔釜物料经再沸器循环加热(低压蒸汽)部分汽化,上升至塔顶的气相再经两级冷凝器(循环水和低温水)冷凝后进入回流罐,回流罐内液相部分回流,部分采出至界外,从而分离出甲醇-硝基甲烷共沸物。然后T-101脱轻塔塔釜采出物料进入T-102脱水塔。

T-101脱轻塔塔釜液由塔上部进入T-102脱水塔(常压操作),塔釜物料经再沸器循环加热(低压蒸汽)部分汽化,上升至塔顶的气相再经两级冷凝器(循环水和低温水)冷凝。为保证分相效果,冷凝后的水-硝基甲烷共沸物进一步经冷却器冷却后再进入分相器后分相,硝基甲烷相不断回流,含少量硝基甲烷的水相采出至界外。然后T-102脱水塔塔釜采出物进入脱重塔处理。

T-102脱水塔塔釜液由塔中下部进入T-103精制脱重塔(常压操作),塔釜物料经再沸器循环加热(低压蒸汽)部分汽化,上升至塔顶的气相再经两级冷凝器(循环水和低温水)冷凝后进入回流罐,回流罐内液相部分回流,部分采出至界外,从而得到合格硝基甲烷产品。少量塔釜残液采出至界外。

刮板蒸发回收残液的流程以实际生产数据为准,不再做详细稳态流程模拟计算。

该工艺流程简图参见图2,经以上工艺流程可得纯度99.5%以上的硝基甲烷优等品。

1.2 工艺参数优化

根据工业生产经验,确定待处理硝基甲烷原料的组成如下:硝基甲烷质量含量91%,水质量含量5%,甲醇质量含量3%,其他重组分质量含量1%。建立稳态三塔连续精馏工艺流程,采用NRTL物性方法确定组分间交互作用参数,经严格模拟计算确定设备参数和系统最优操作值,三台精馏塔工艺参数如表1。

表1 各精馏塔操作参数表

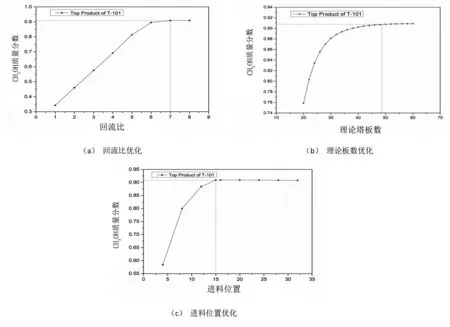

分析:由图3可以看出,随着回流比增大,T-101脱轻塔的塔顶采出的甲醇轻组分纯度越高,回流比R增加到7时,甲醇含量基本不再增加,则采出量固定的条件下塔釜甲醇含量越少,因此脱轻塔回流比R确定为7。同样随脱轻塔理论板数的增加,塔顶采出物料甲醇含量越高,理论板数增加至48时,甲醇含量基本不再变化,确定脱轻塔的最优理论板数Nstage=48。理论板数固定的情况下,随进料位置的下移,精馏段理论板数提高,塔顶采出物料甲醇含量不断增加,进料位置增加至第15块理论板时,甲醇纯度基本不再变化,因此确定最佳进料位置Nfeed=15。

图3 T-101脱轻塔工艺参数优化

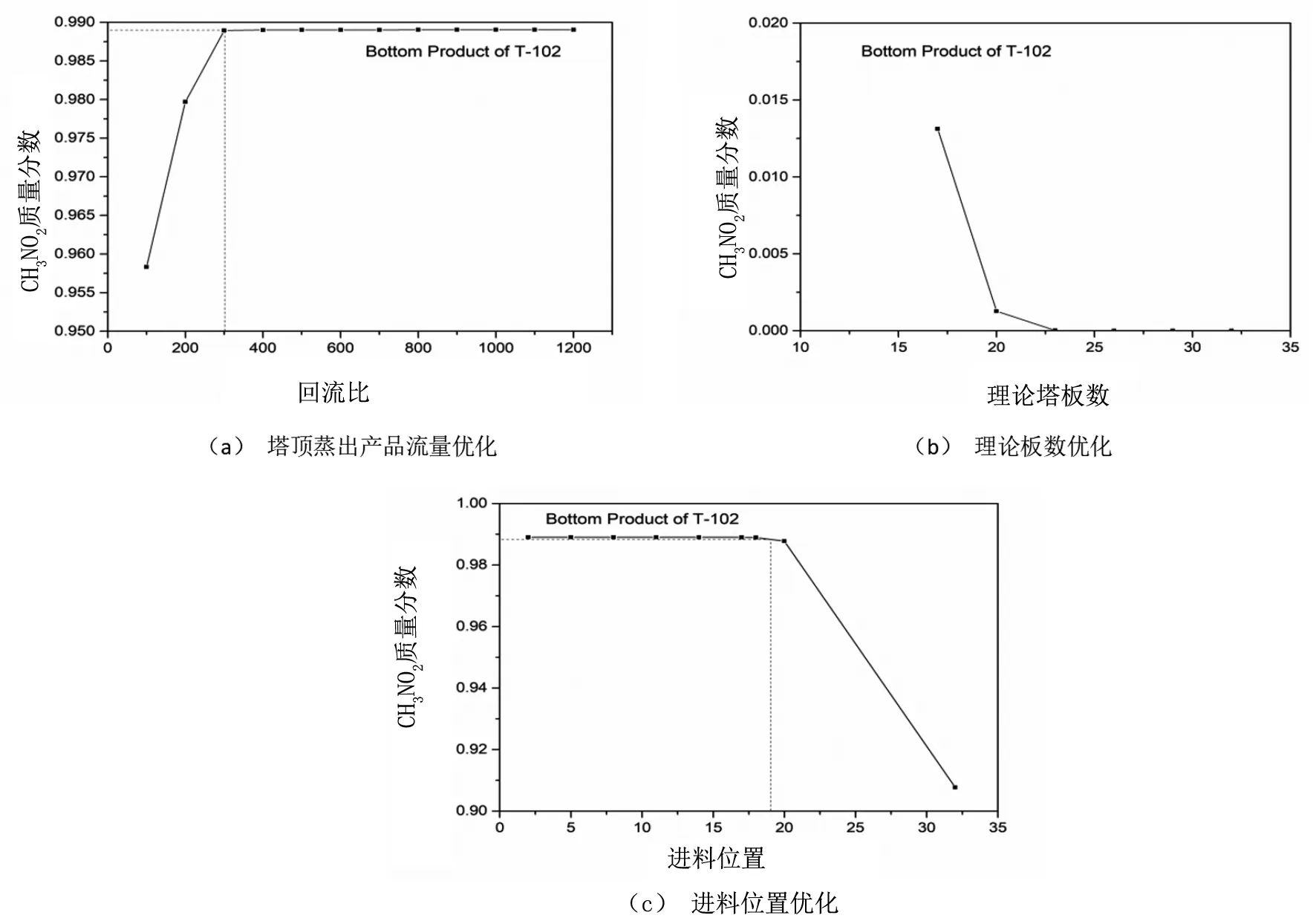

由图4可以看出,随着塔顶采出量增加,T-102脱水塔的塔釜采出料硝基甲烷含量逐渐增加,当采出量D增加到300 kg/h时,基本不再变化,因此脱水塔最优塔顶采出量D确定为300 kg/h。同样随脱水塔理论板数的增加,塔釜采出物料水含量越来越低,理论板数增加至27时,水的含量基本不再变化,确定脱水塔的最优理论板数Nstage=27。理论板数固定的情况下,随进料位置的下移,提馏段理论板数减少,塔釜采出物料硝基甲烷含量不断下降,进料位置增加至第18块理论板时,硝基甲烷含量明显下降,因此保证水含量在指标之下的条件下,确定最佳进料位置Nfeed=18,以保证硝基甲烷的整体收率。

图4 T-102脱水塔工艺参数优化

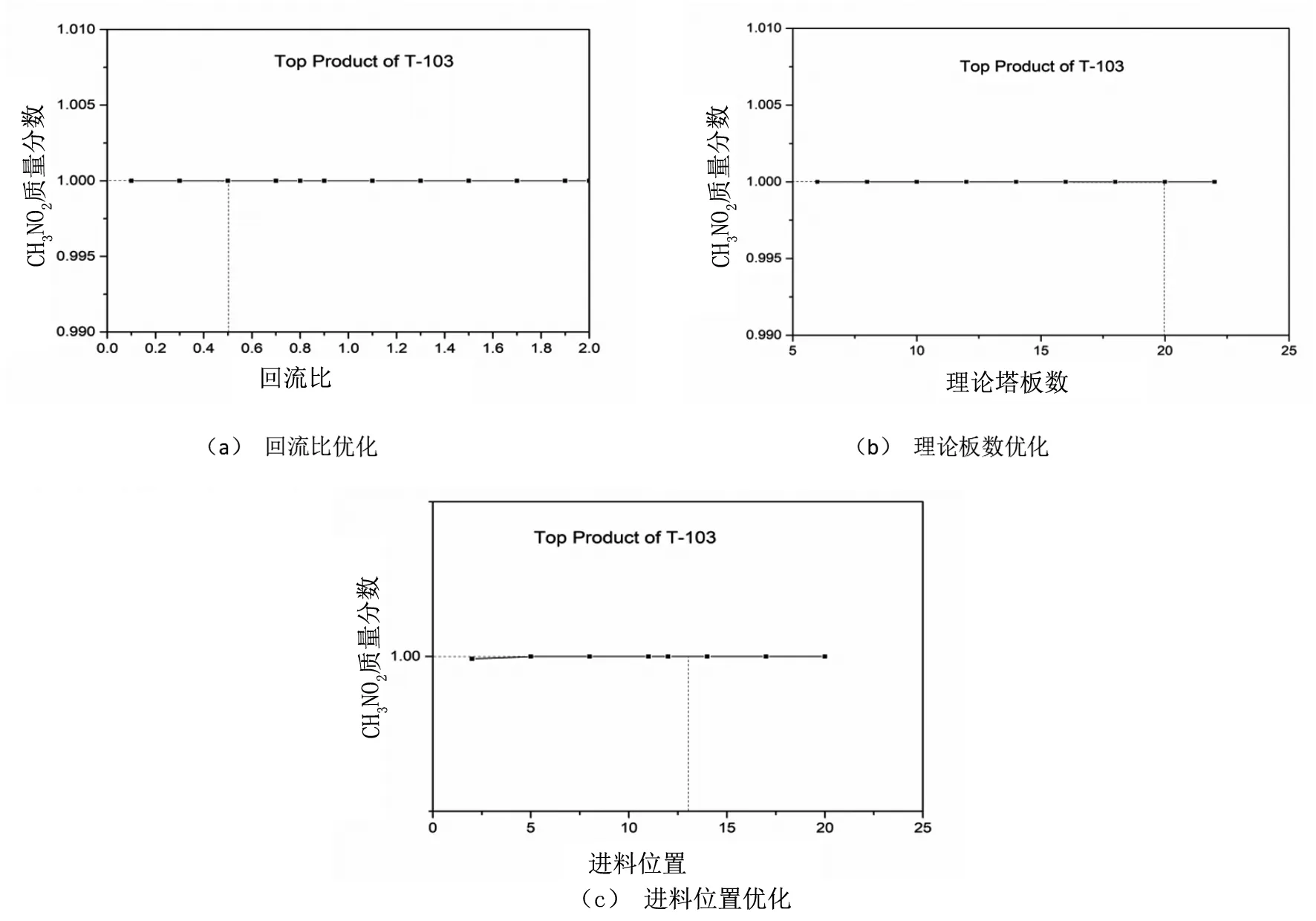

由图5可以看出,随着回流比增大,T103脱重精制塔塔顶采出的硝基甲烷产品纯度越高,整体变化幅度较小,综合考虑能耗等参数脱重精制塔回流比R确定为0.5。同样随脱重精制塔理论板数的增加,塔顶采出硝基甲烷产品纯度越高,整体变化幅度较小,综合考虑设备投资等问题确定脱重精制塔的理论板数Nstage=20。理论板数固定的情况下,随进料位置的下移,精馏段理论板数提高,塔顶采出物料硝基甲烷纯度不断增加,但整体变化幅度较小,综合确定最佳进料位置Nfeed=13。

图5 T-103脱重精制塔工艺参数优化

2 结论与分析

通过以上分析对比,探究了硝基甲烷新型三塔连续精馏提纯的可行性,保证交互作用参数及相平衡等基本数据准确性的前提下,优化确定了最佳工艺流程参数。T-101脱轻塔最优理论板数Nstage=48,回流比R=7,Nfeed=15;T-102脱水塔最优理论板数Nstage=27,塔顶采出量D=300 kg/h,Nfeed=18;T-103脱重塔最优理论板数Nstage=20,回流比R=0.5,Nfeed=13。三塔操作压力分别为:T-101微正压操作(0.06 MPag),T-102和T-103均为常压操作。该三塔连续工艺流程具有以下优势:(1)能充分保证产品指标,同时提高了硝基甲烷产品的综合收率,降低了高纯度硝基甲烷的生产成本;(2)同时可实现其中硝基甲烷的回收利用,工艺流程安全可靠,优化后的流程实现了能量耦合,尽可能减少了设备数量,设备投资和运行费用低;(3)大大减少含硝基甲烷废气或废液的排放,减轻环境治理压力,满足环保排放要求。(4)可大大增加硝基甲烷及其衍生物的产能,逐步满足各领域产能需求。