拟薄水铝石中碳酸根含量的测定

2023-08-10刘夫足殷喜平吕伟娇李叶

刘夫足,殷喜平,吕伟娇,李叶

(1.中国石化催化剂有限公司 齐鲁分公司,山东 淄博 255330;2.中国石化催化剂有限公司,北京 100029)

拟薄水铝石是催化裂化催化剂生产的重要原材料之一,在其生产过程中主要起粘结剂的作用。拟薄水铝石的质量和性能对催化剂产品的质量和性能有至关重要的影响,而其胶溶能力是拟薄水铝石最关键的性能指标,会对催化剂的磨损性能和裂化性能产生重要影响。拟薄水铝石的制备方法主要为碳分法,由碳分法所生产的拟薄水铝石的胶溶能力存在较大差异,表现在某些批次的产品胶溶耗酸量增大,胶溶耗时长,黏结能力下降,导致用其制备出的催化剂存在孔分布不合理,磨损指数偏高,实际使用性能差等问题[1]。

有研究发现,来源于碳分法的拟薄水铝石中除了含有有机碳外,还含有不等量的碳酸盐和丝钠铝石[NaAl(OH)2CO3][2-3]。碳酸盐和丝钠铝石的存在,是导致拟薄水铝石胶溶性能变差的原因之一。在催化裂化催化剂生产过程中用酸胶溶拟薄水铝石时,碳酸盐会与酸反应,其含量的波动会影响拟薄水铝石达到所需胶溶状态时的耗酸量,从而影响其胶溶性能。在生产中,依据拟薄水铝石中碳酸根含量,适当调整酸的加入量,才有可能生产出性能(磨损指数与裂化性能)优良的催化裂化催化剂。

因此建立拟薄水铝石中碳酸根含量的测定方法,可以及时了解和掌握拟薄水铝石中的碳酸根含量,控制供货商的质量,为生产控制提供指导。

1 实验部分

1.1 方法原理

拟薄水铝石中的碳酸根不易直接测定,通过加酸酸化的方式去除样品中的碳酸根,后采用红外吸收法测定酸化前与酸化后的样品中碳含量,两者相减后计算得到碳酸根的含量。

采用高温氧化法使样品在燃烧炉中完全燃烧分解,氧气既是载气又是氧化剂,将其中所有的含碳化合物分解转化为二氧化碳气体,二氧化碳经过滤干燥进入红外检测器,二氧化碳在红外区有特征吸收带,在它的特定波长处会吸收一定比例的辐射能,其吸收能与质量成正比,根据检测器能量的变化可得出碳含量。

催化裂化催化剂中正常使用的拟薄水铝石的固含量(经过800 ℃/1 h灼烧)通常为60%~63%,工业生产中是以干基计算投料比,因此,拟薄水铝石中碳含量的结果均以样品的干基计。

1.2 试剂

无水碳酸钙、无水碳酸钠,基准试剂;二氧化硅,高纯试剂;盐酸溶液,分析纯,1+1;葡萄糖标准物质,纯度不低于99.6%(质量分数);乙醇,分析纯,纯度不小于95%(体积分数);水,符合GB/T 6682所规定的三级水。

1.3 仪器

红外碳硫分析仪,Multi EA2000,德国耶拿分析仪器股份公司;分析天平,XPR105 DR/AC型,感量0.01 mg,瑞士梅特勒-托利多公司;瓷坩埚,其大小应与红外碳硫仪相匹配,使用前将瓷坩埚置于高温炉中800 ℃灼烧1 h,储存于干燥器中备用;烧杯,800 mL;瓷蒸发皿;烘箱,最高温度300 ℃。

1.4 实验方法

样品预处理:将实验样品置于烘箱中,在120 ℃±20 ℃干燥至恒量后,冷却至室温,放入干燥器中备用。同时,测定样品的固含量。

仪器准备:按照仪器说明书连接并准备好仪器,调节转子流量计(Ar/O2)在2.3~2.5 L/min,在距设定温度50 ℃时PUMP自动启动,待升温至设定温度1 350 ℃后,调节PUMP转子流量计在2~2.2 L/min,保证进入NDIR非色散红外检测器的氧气流量MFM1在(100±5) mL/min,然后调节NDIR非色散红外检测器零点。

建立校准曲线:将基准碳酸钙于270~300 ℃灼烧至恒量,冷却后置于干燥器中备用。称取经灼烧处理的基准碳酸钙0.000 5,0.005 0,0.010 0,0.030 0,0.050 0 g(精确至0.01 mg)于5个瓷坩埚中,将瓷坩埚推进炉内,按照仪器操作规程进行测量,分解温度为1 350 ℃。以基准碳酸钙标样中碳的质量为横坐标,以红外吸收积分面积为纵坐标,建立工作曲线1。以同样的方式建立工作曲线2,基准碳酸钙的称取质量分别为0.050 0,0.100 0,0.200 0,0.300 0,0.400 0 g(精确至0.01 mg)。

2 结果与讨论

2.1 碳酸钠分解效果的考察

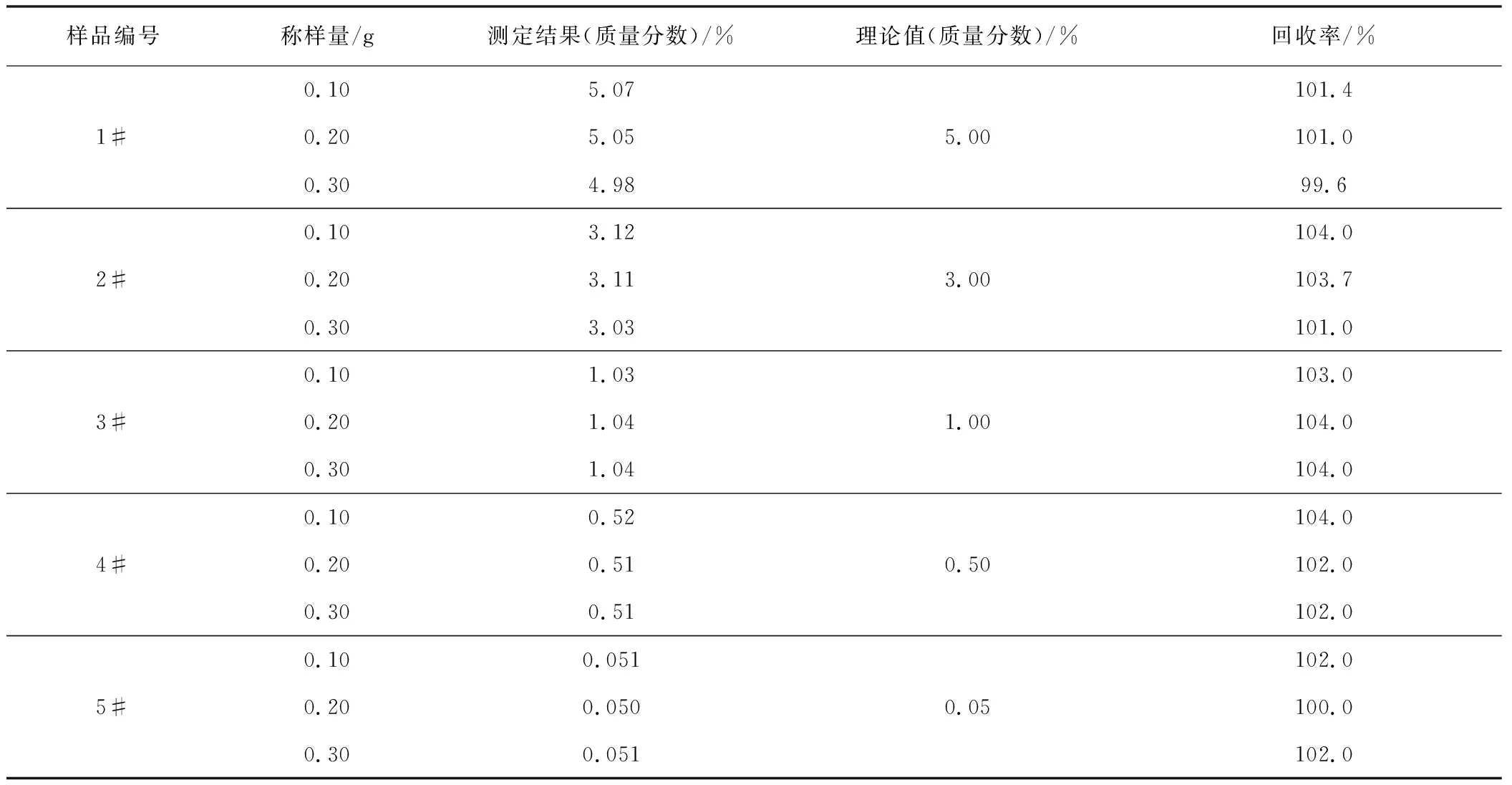

为了考察样品中的碳酸盐以及丝钠铝石在高温状态下(碳硫仪正常工作温度)能否完全分解,设定分解温度为1 350 ℃,选用基准碳酸钠为标准物质,以二氧化硅粉为基体,分别制备碳含量为5%,3%,1%,0.5%,0.05%的五个试验样品。称样量分别按照0.1,0.2,0.3 g(受瓷坩埚体积的限制,样品量不适宜再大)(精确至0.000 1 g),对制备的五个试验样品分别进行测定,每个样品做两次平行评定,取其平均值作为测定结果。测定结果及回收率见表1。

表1 测量结果及回收率

由表1可知,不同碳含量、不同称样量的试验样品测得的回收率为99.6%~104.0%。可以判断,碳酸钠在1 350 ℃可以完全分解,因此,采用红外吸收法测定拟薄水铝石中碳含量是可行的。

2.2 样品分解温度的考察

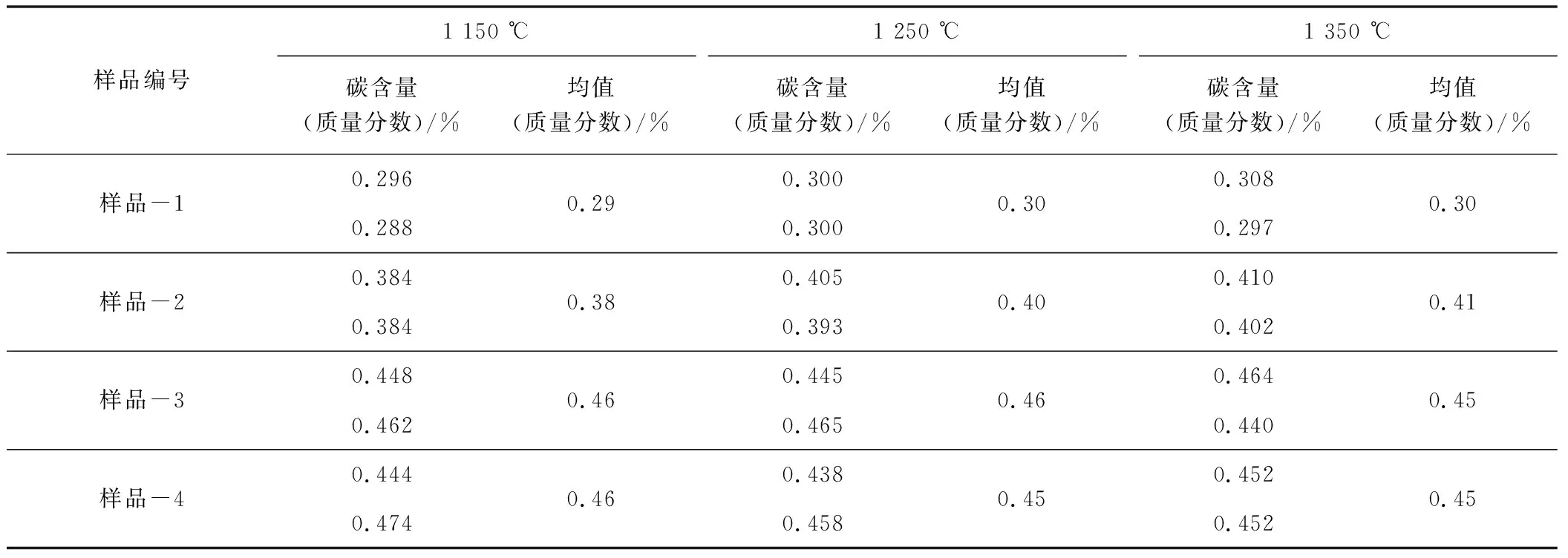

碳酸钠虽然在1 350 ℃可以完全分解,但是1 350 ℃接近仪器的上限温度(1 500 ℃),因此需要考察分解温度低于1 350 ℃时对实际拟薄水铝石样品中碳含量测定结果的影响。鉴于采用红外吸收法测定催化裂化催化剂中积碳含量的分解温度不低于1 150 ℃[4],本试验以分解温度为1 350 ℃下的测定结果为基准,分别对比考察了四个拟薄水铝石样品在分解温度为1 150 ℃和1 250 ℃的测定结果。不同分解温度下的试验结果见表2。

表2 不同分解温度对碳含量测定结果的影响

由表2的比对结果可知,样品-2在1 150 ℃的测定结果略微偏低,1 250 ℃的测定结果与1 350 ℃的测定结果基本一致,而其他三个样品在1 150,1 250 ℃的测定结果与1 350 ℃下的测定结果基本一致,说明所有样品中的碳在1 250 ℃下均可完全分解燃烧,因此确定样品的分解温度为1 250 ℃及以上。

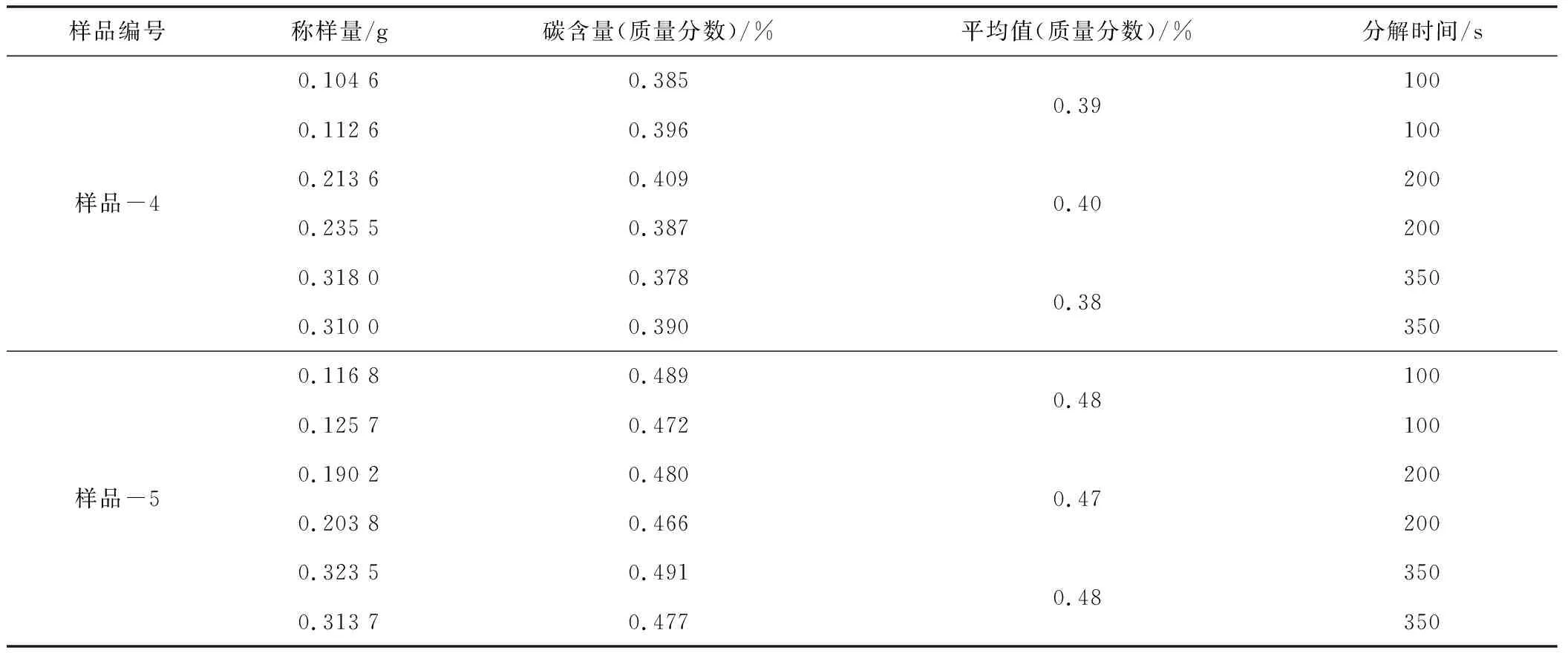

2.3 样品量的考察和确定

不同的样品量对碳含量测定结果的影响见表3。

表3 不同的样品量对碳含量测定结果的影响

由表3数据可知,称样量0.1~0.3 g对测试结果没有影响,样品的分解时间应依据称样量多少而定。但就样品的代表性而言,称样量越大,代表性越强,在仪器设备允许的情况下,建议称样量应为0.3 g左右。

2.4 样品酸化处理条件的考察

2.4.1 酸的种类和用量的确定

催化裂化催化剂工业生产中胶溶拟薄水铝石时采用的为一定浓度的工业盐酸,为了与工业生产保持一致,本方法采用分析检测实验室最常用的1+1浓度的盐酸作为酸化处理的溶剂。为满足后续测量的要求,酸化的样品量应在2~3 g。

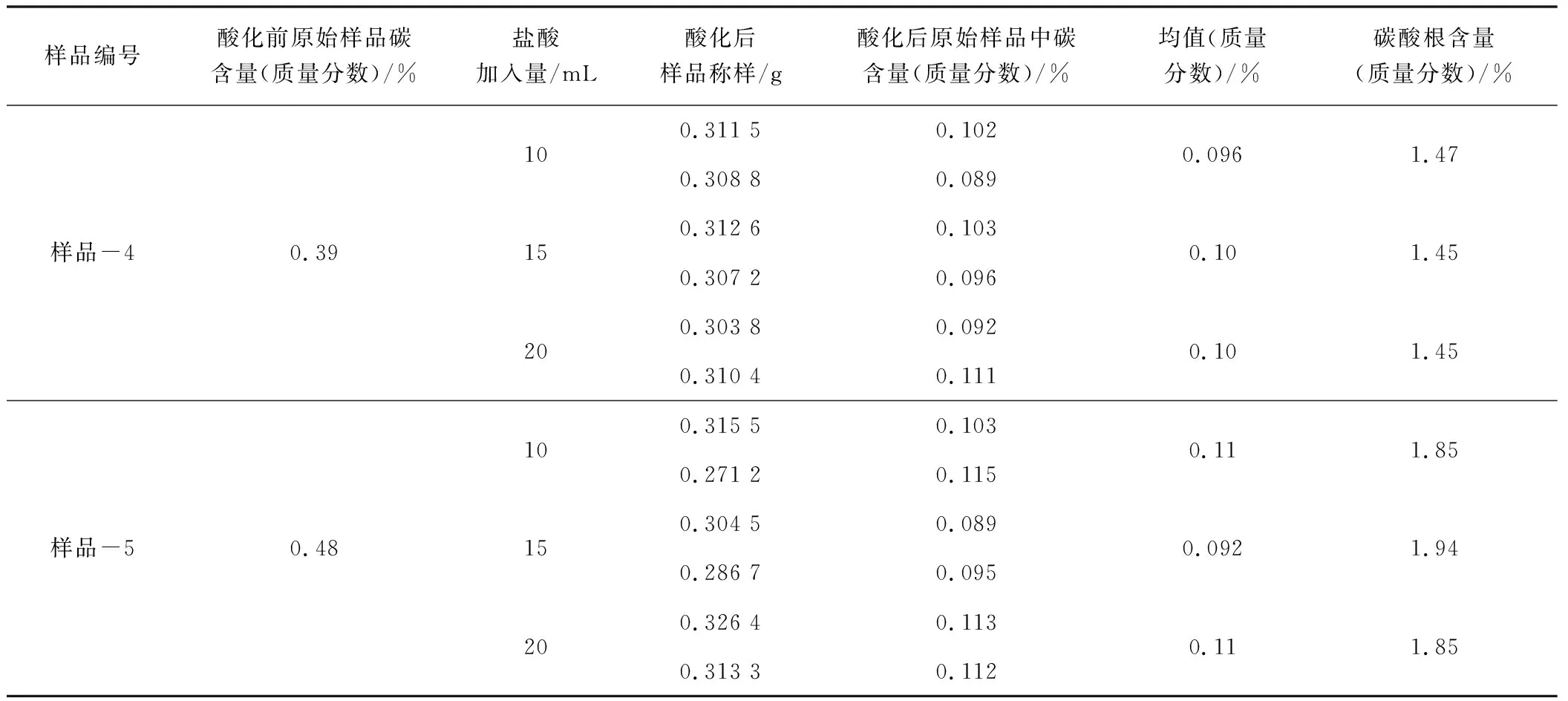

用于酸化试验的盐酸溶液的用量需要适中,量太少,不能确保样品中的碳酸根能完全分解,量太大,后续蒸发处理需要的时间太长。工业生产用拟薄水铝石样品中的碳含量正常情况下低于1%(质量分数),根据拟薄水铝石与盐酸溶液的酸化反应原理进行了初步理论计算和预估,确定了盐酸溶液加入量的考察条件。称取2 g左右原始拟薄水铝石样品,分别加入盐酸溶液10,15和20 mL,将其放置于电陶炉上加热蒸发至糊状,然后转移至烘箱中120 ℃±20 ℃烘干至恒量并称量。称取烘干后的样品约0.3 g(精确至0.001 g),采用红外吸收法测定其碳含量,并通过计算将其结果转化为酸化前原始样品中的碳含量,再计算得到碳酸根含量。测定结果见表4。

表4 不同盐酸溶液加入量对碳含量测定结果的影响

由表4的结果可以看出,盐酸加入量分别为10,15和20 mL 酸化处理后的样品中碳含量以及碳酸根含量的测定结果较一致,因此可以判断盐酸加入量为10 mL时可完全酸化2 g拟薄水铝石样品。因此,确定酸化2 g样品的盐酸加入量为10 mL。

2.4.2 分解方式的确定

试验考察了两种分解方式:使用玻璃烧杯直接在电陶炉上加热分解和使用陶瓷蒸发皿在水浴中加热分解。

使用玻璃烧杯作为酸溶器皿,将试验样品放置于玻璃烧杯中,加入盐酸溶液后,在电陶炉上加热。在加热分解过程中发现,一是需要控制极低的加热温度,否则会出现样品飞溅;二是加热过程中会在溶液表面形成一层薄膜,即使把薄膜搅拌破坏,不久仍然再次形成,样品不易烘干。

使用陶瓷蒸发皿水浴加热方式,将试验样品放于蒸发皿中,然后在水浴中加热蒸发至糊状后再转移至烘箱中烘干。操作过程相对于玻璃烧杯,加热反应缓和,样品不易飞溅,蒸发烘干时间相对较短。

根据试验结果,本方法推荐采用陶瓷蒸发皿水浴加热的分解方式。

2.4.3 酸化处理对有机碳的影响

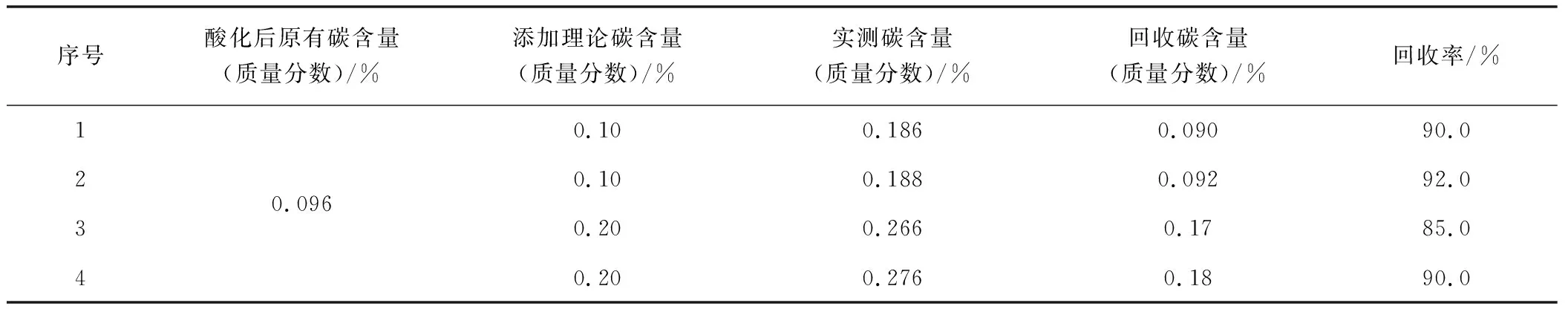

为了考察酸化处理对有机碳的影响,试验以样品-4为基体,添加葡萄糖,配制成一定浓度的混合样品,采用已确定的试验条件,进行酸化处理后,测得有机碳含量与理论碳含量相比得出其回收率见表5。

表5 铝石和葡萄糖混合样品碳回收率的测定

从表5可以得出,葡萄糖的回收率皆大于85%,证明采用酸化处理基本不会对样品中的有机碳的测定产生影响。

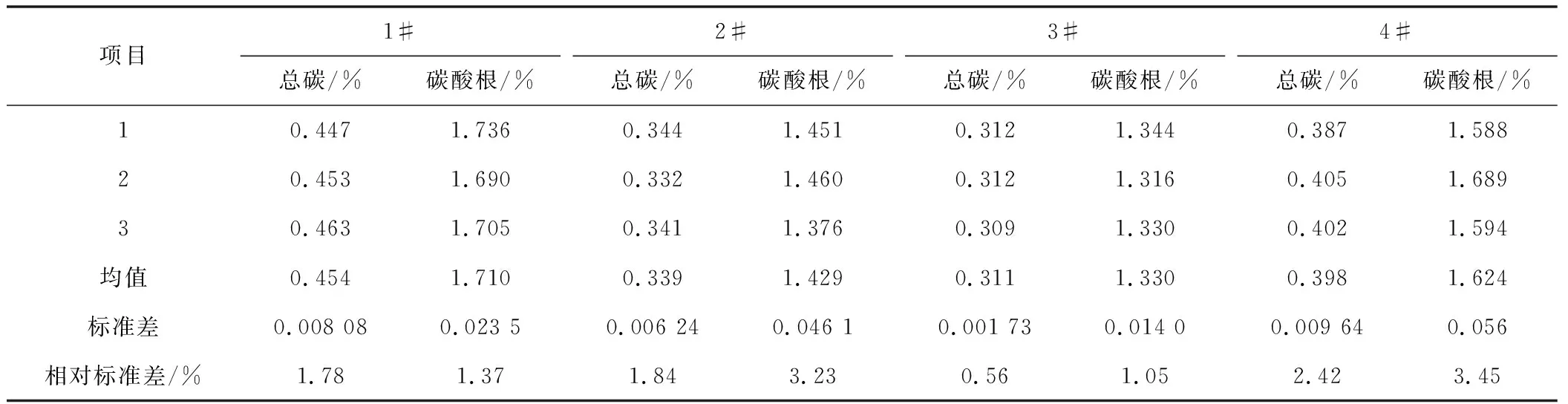

2.5 方法精密度的考察

选取四个有代表性的拟薄水铝石样品,每个样品独立地进行3次重复测试,其总碳含量、碳酸根含量测定结果见表6。

表6 精密度考察数据

由表6数据可知,总碳含量的平均相对标准差为1.65%,碳酸根含量的平均相对标准差为2.28%,本方法具有较好的精密度,可满足对拟薄水铝石质量控制的需求。

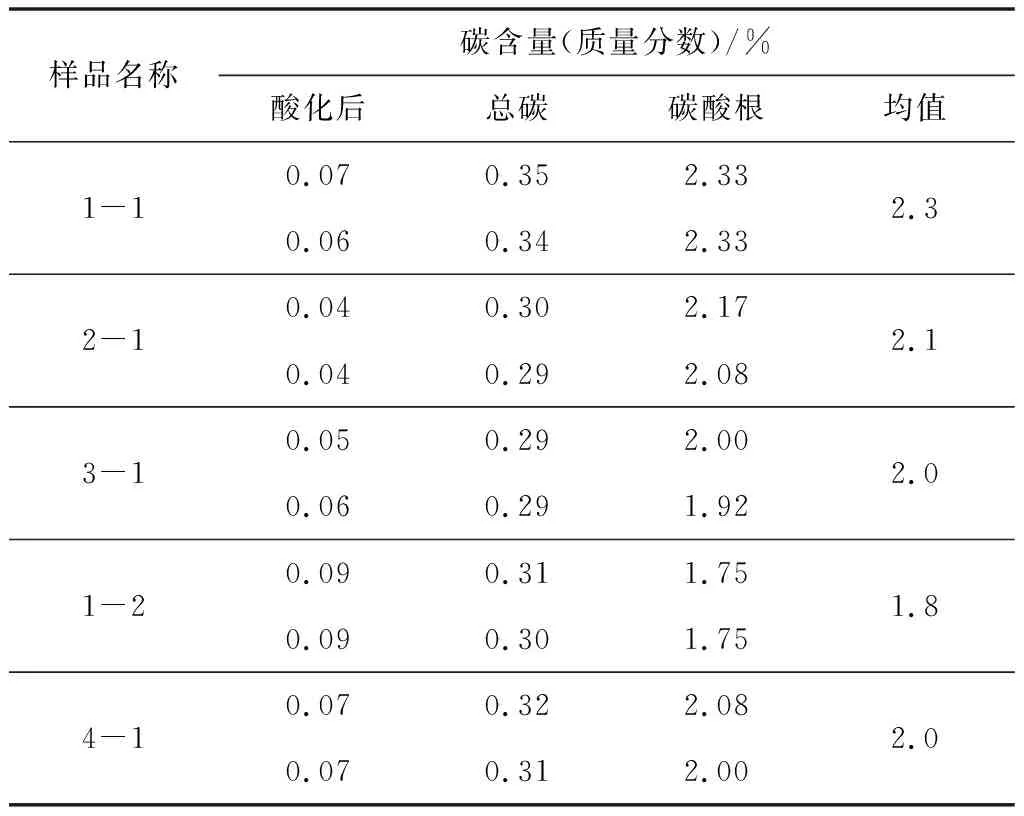

2.6 方法的应用

方法建立后,对4个厂家的5批拟薄水铝石做了跟踪分析,分别测定了样品中的总碳含量和采用盐酸分解后有机碳含量,计算得出碳酸根含量,测定结果见表7。

表7 不同拟薄水铝石中碳酸根含量测定结果

3 结论

1)由基准碳酸钠的分解试验可知,碳酸钠在碳硫仪工作温度下可完全分解,可实现采用红外吸收法测定拟薄水铝石中的总碳含量;

2)采用红外吸收法测定拟薄水铝石中总碳含量和有机碳含量时,分解温度为1 250 ℃及以上,样品量为0.3 g左右;

3)采用1+1的盐酸溶液对拟薄水铝石进行酸化处理,拟薄水铝石样品量为2 g左右,加酸量为10 mL;酸化方式采用陶瓷蒸发皿水浴加热的方式,酸化处理过程不会造成有机碳的损失;

4)由试验数据可知,拟薄水铝石中总碳含量中约80%为来源于碳酸根中的无机碳,日常监控中可通过监控总碳含量间接监控碳酸根含量;

5)本方法具有较好的精密度,可用于拟薄水铝石中总碳含量和碳酸根含量的测定,实施对拟薄水铝石的质量监控。