钢-混组合结构转换层深化设计及施工技术

2023-08-09黄少腾黄厚军

黄少腾,黄 华,黄厚军,2

(1、广州机施建设集团有限公司 广州 510725;2、广州市建筑集团有限公司 广州 510030)

0 引言

随着城市化发展,建设用地日趋紧张,因此综合性多功能高层建筑被大量修建[1]。通常该类建筑物的上部为公寓、酒店、办公用房,下部和裙楼为公共娱乐、商业、服务设施。综合楼各层功能的改变要求结构形式的改变:上部要求开间小、墙体多,为剪力墙结构形式;下部则要求空间大、墙体少,为框架-剪力墙结构形式。因此需在结构形式改变的楼层下设置转换结构,将上部结构的荷载传递至下部结构[2-3]。

目前,转换层常用的结构形式主要包括:厚板式、箱形、空腹桁架式和梁式等[4-7]。其中,受力直接、传力明确的梁式转换结构在底部大空间框支剪力墙结构中得到广泛应用[8-9]。但是由于转换层受力及结构复杂,钢筋构造排布较为密集,设计图纸往往不能充分考虑现场施工情况,导致各节点钢筋发生碰撞、无法贯通及施工过程无法实施的情况。因此,本文从施工角度出发,针对钢-混组合结构转换层提出相关节点的深化设计方案,为今后同类工程的设计与施工提供参考。

1 工程概况

某商住楼项目地下3层、商业裙楼5层,包括1栋21层办公塔楼、2栋29层住宅塔楼,建筑效果如图2所示。项目总建筑面积约12×104m2,其中地下3.5×104m2,地上8.5×104m2。办公塔楼结构形式为部分框支剪力墙结构,办公塔楼范围有61 根框架结构柱,从基础底板至5 层板面(-14.1~26.5 m),转换层设置在第五层,有若干型钢混凝土组合框支梁,最大跨度为20 m,如图2所示。钢结构制作安装总量超过1 000 t,其中需要进一步深化设计的钢梁、柱及其节点构件占总安装重量的70%。因此,在施工之前,对所涉及到的型钢混凝土组合结构转换层进行深化设计,为本工程钢结构施工的重中之重。

图1 建筑效果Fig.1 Architectural Renderings

图2 局部转换层结构平面Fig.2 Structural Plan (mm)

2 施工难点分析

本工程转换层中,超过60%的钢构件采用型钢结构。组合梁、组合柱、剪力墙结构纵横交错,各构件的钢筋立体穿插,空间排布困难。如何保持钢筋在力学性质上的贯通成了施工的重难点。通过对图纸的前期分析,将本工程中需要深化设计的内容分为以下四类:

⑴第一类。原设计钢柱为型钢外包钢筋混凝土形式,但是在施工中,钢筋绑扎过于密集,内部钢筋与钢骨间的空隙小,混凝土浇筑难度极大。

⑵第二类。组合柱与混凝土梁相交,混凝土梁上下纵筋被组合柱翼缘、腹板打断。这种类型是本工程中涉及到较多的一种节点形式。

⑶第三类。组合柱与组合梁相交,这类节点除了组合梁纵筋被组合柱打断,部分组合柱纵筋也会被组合梁打断,无法保持贯通。

⑷第四类。由于转换层组合梁截面尺寸较大,需要设置拉筋拉结箍筋,部分拉筋需穿过组合梁腹板,在施工过程中难度极大。

3 深化设计方案

针对本工程转换层中的施工难点,可采用的解决办法主要有3种:

⑴第一种。在型钢上开孔,使得钢筋可以贯通。这种方式构造简单,施工方便。但是根据《型钢混凝土组合结构技术规程:JGJ 138—2001》[10]要求,钢骨翼缘上不宜开孔,腹板开孔率也应小于25%,因此型钢开孔的数量和面积均有限制。

⑵第二种。在型钢相应标高处设置钢筋连接板搭接被打断的钢筋。这是目前较为普遍的一种解决办法,但是存在弊端。首先,连接板的设置精确度要求较高。而且,由于需要进行钢筋与连接板的双面焊接,当钢筋排布密集时,甚至需要对2排甚至3排钢筋分别焊接,施工难度大大增加。因此,设置连接板的方式对施工前期的梁柱节点深化设计有较高的要求。

⑶第三种。在型钢相应标高处设置钢筋套筒对被打断的钢筋进行机械连接。由于钢筋套筒全部在工厂预先完成焊接,大大缩短了现场的施工时间。但是这种方式对钢筋套筒的定位有着非常高的精度要求,尤其当钢筋直径过大时,细微的偏差都可能导致钢筋与连接器无法对接。

可以看出,3种解决办法各有利弊,均有各自应用的局限性。因此,在本工程中应该综合利用这些方法,以达到简化施工难度、减低施工成本、提高施工效率的目的。本工程所涉及施工难点的深化设计方案如下所示:

3.1 型钢外包钢筋混凝土圆柱

原设计组合柱为型钢外包钢筋混凝土形式,钢筋排布过于密集,模板内部难以浇筑混凝土,而且圆柱内部纵筋会被组合梁打断。研究人员通过试验研究表明,在含钢率、钢材强度等级、截面面积、混凝土强度相同的情况下,从受力性能方面考虑,优先选用钢管混凝土圆柱[11]。因此为提高施工效率,本工程采用钢管混凝土圆柱。

3.2 组合柱与混凝土梁相交

对于钢管混凝土圆柱与混凝土梁的连接节点,混凝土梁纵筋被钢管柱打断,本工程采用“环形连接板+开小孔”的方式,如图3 所示。考虑到实际施工难度,当梁上下铁钢筋多于2 排时,仅第一排梁钢筋与环形连接板焊接,第二排及以上钢筋穿过钢管小孔贯通。其要点如下:①首先与设计单位沟通,在满足《混凝土结构设计规范:GB 50010—2010》要求的前提下,通过等强替换原则,减少钢筋数量,合理排布钢筋位置,尽量减少钢筋排数。②环形连接板的宽度为0.2DN(DN为钢管直径),并保证梁纵筋的双面焊接长度大于5d(d为钢筋直径);环形连接板的厚度为0.5t且大于16 mm(t为钢管壁厚)。③钢筋采用直径较大的HRB400 级钢筋,以减少钢管开孔数量。孔径D为钢筋直径d+10 mm,水平间距不小于3D,垂直间距不小于2D。④采用在环形连接板上适当位置预留足够浇筑孔的措施,确保节点混凝土的均匀性和密实性。

图3 钢管柱与混凝土梁连接Fig.3 Steel Pipe Column and Concrete Beam Connection

钢管钻小口径孔眼后对截面削弱较小,同时环形连接板起到加强环的作用,保证钢管对核心混凝土的约束能力基本不变,因此钢管混凝土圆柱的承载能力和变形能力不受影响。

3.3 组合柱与组合梁相交

对于钢管混凝土圆柱与组合梁的连接节点,组合梁钢骨及钢筋被钢管柱打断,本工程采用“悬臂钢梁+环形连接板+开小孔”的方式,如图4 所示。环形连接板及开孔的构造及要求与3.2 小节相同。梁柱节点的设计要点如下:①在工程预制时,采用全焊缝连接方式将悬臂梁段与钢管柱相连接,悬臂梁段长约为1/4跨长L;②悬臂钢梁截面尺寸与型钢梁截面尺寸一致;③在施工现场,采用高强螺栓、连接钢板将悬臂梁段与型钢梁相连接,连接钢板厚度等于型钢厚度t1;④根据等强度原则设计螺栓的规格尺寸及数量。

图4 钢管柱与型钢梁连接Fig.4 Steel Pipe Column and Steel Beam Connection

通过工厂焊接、现场栓接的方式可以有效避免工地现场焊接的质量缺陷问题。

3.4 组合梁腹板与拉筋相交

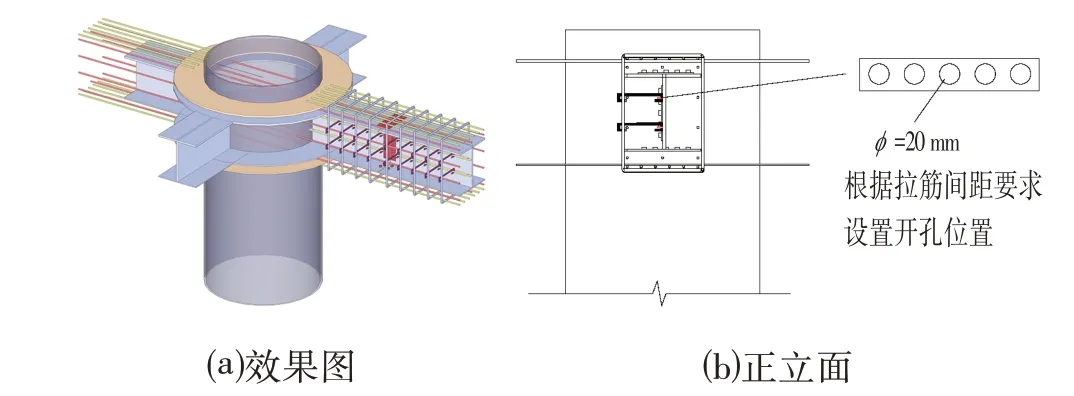

拉筋与型钢混凝土组合梁相交,需要穿过型钢腹板。根据原设计施工图要求,梁拉筋沿梁跨方向按@100 mm 的间距设置孔径φ为20 mm 的拉筋孔,腹板开孔率达28%,超过腹板开孔率应小于25%的要求,需要对开孔部位进行塞焊补强。这种方式施工工艺要求高,在施工过程中难度较大。

本工程提出优化拉筋绑扎形式,在H 型钢腹板两侧设置带小孔的拉筋连接板,将被打断的拉筋优化成两段S型拉筋,两端分别固定于组合梁腰筋和连接板,如图5所示。通过型钢梁腹板上设置拉筋连接板的方式,有效提高了现场梁拉筋的绑扎施工进度,且避免了腹板开孔率过高对结构的不利影响。

图5 拉筋连接示意图Fig.5 Reinforcement Connection Diagram

3.5 组合梁与剪力墙相交

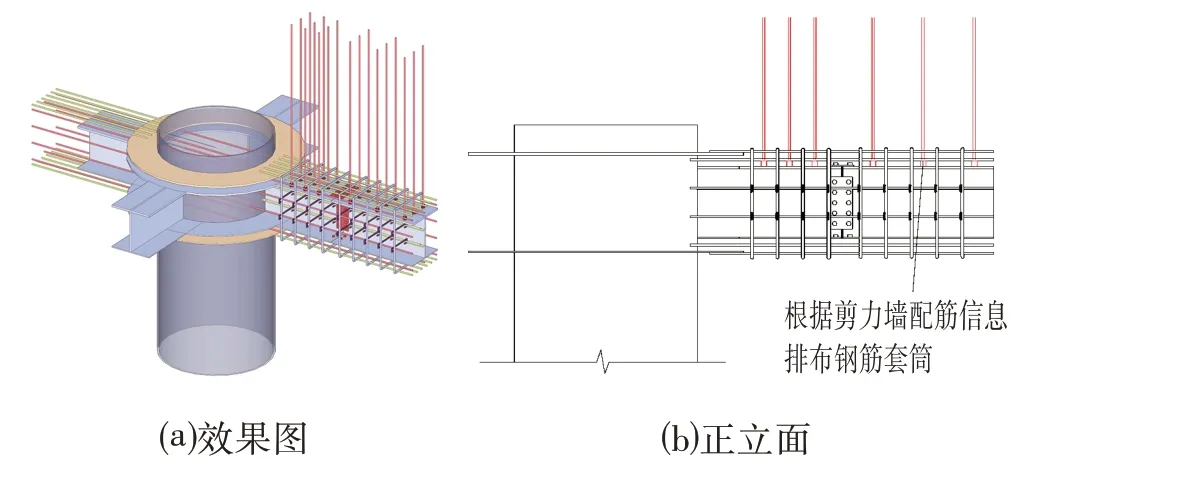

混凝土剪力墙与型钢混凝土组合梁相交,剪力墙纵向钢筋在垂直方向被型钢翼缘打断。考虑到混凝土剪力墙纵向钢筋与H 型钢梁连接节点多,操作空间狭小而无法采用焊接方式。因此采用设置钢筋套筒的方式,简化后续施工,如图6所示。

图6 剪力墙纵筋连接示意图Fig.6 Shear Wall Longitudinal Reinforcement Connection Diagram

首先根据混凝土剪力墙截面和配筋信息提前模拟钢筋排布,取得剪力墙纵筋定位信息,再映射到型钢组合梁上,得到钢筋套筒精确设计定位值。最后,再将此信息提供给钢结构加工工厂,在工厂内采用一级焊缝将钢筋套筒焊接在型梁上翼缘。

4 施工要点

钢-混组合结构转换层钢骨与钢筋密集连接施工过程中,需要采取以下施工技术措施,提高整体施工效率和质量。

⑴采用BIM技术辅助钢管柱(包括环形连接板、悬臂钢梁和开孔)、型钢梁(包括拉筋连接板和钢筋套筒)下料及拼装,实现钢管柱、型钢梁的高精度生产及安装。

⑵采用BIM 技术对钢-混组合结构中的钢筋定位、穿插及施工工序进行模拟,有效避免钢筋碰撞、被打断等情况,保证节点强度。

⑶钢管柱外侧设置竖向控制线,采用耳板、支撑板、经纬仪及千斤顶等辅助工具对钢管柱进行定位,实现钢管柱的精确吊装。

⑷采用吊斗装运混凝土及下料引导装置辅助混凝土浇筑,避免混凝土因下料高度过大而产生离析,确保混凝土浇筑的均匀性和密实性。

⑸钢构件焊接需要进行严格的质量控制。现场配备焊接质检员,负责对材料供应、焊前准备、组装、焊接,焊后处理和成品检查、验收等全过程质量,进行严格检查验收并记录。严格按照焊接工艺规定施焊,认真执行“三检制”并作好焊前、焊中、焊后质量检查记录。焊缝外观质量符合《混凝土结构设计规范:GB 50010—2010》要求,一级焊缝需自检且第三方超声波探伤合格。

5 结论

本文针对钢-混组合结构转换层的组合梁、组合柱、混凝土剪力墙构件中的钢筋纵横交错、无法贯通,空间排布密集、施工困难等问题进行了深化设计和施工技术研究。提出了综合利用钢腹板开孔、设置连接板和设置钢筋套筒等方法,保持钢筋在力学性质上的贯通问题。同时分析施工过程中的要点,利用科学合理的施工控制措施保证施工质量,并降低后期施工难度。

本工程深化设计方案在实际施工过程中起到了良好的应用效果,可为今后类似工程的设计与施工提供参考。