C80混凝土在超高层钢筋混凝土偏筒结构中的应用

2023-08-09吕坚锋

吕坚锋,徐 麟

(广州容柏生建筑结构设计事务所 广州 510170)

0 引言

框架-核心筒结构是超高层建筑中最常见的结构体系之一[1],当外框采用钢筋混凝土时通常具有较好的经济性,但由于结构自重较大,构件尺寸也往往较大。偏心核心筒结构的核心筒偏置于一侧,另外一侧的外框柱承担了绝大部分楼面竖向荷载,框架柱截面进一步加大且结构扭转效应明显[2]。外框柱截面过大,在一定程度上会对建筑室内空间的品质造成不利影响,设计时需要在经济性和建筑品质两者之间做好平衡[3]。高强混凝土和高强钢具有较高的抗压强度,同等情况下可以节省材料用量,并减小构件尺寸,是控制超高层外框柱截面尺寸和成本的有效方式[4]。本文以实际工程为例,重点介绍超高层钢筋混凝土偏筒结构设计思路及C80混凝土在工程中的实际应用。

1 建筑概况

广州市增城区某综合发展项目拟新建建筑物包括2 栋办公(酒店)及2 栋住宅,其中办公楼底部设置商业及共享办公(4 层)。项目占地面积约3.52 万m2,地上建筑面积约25.75万m2,地下建筑面积约12.0万m2,设置4层地下室。

本文研究对象为C1 栋办公塔楼(见图1 右侧塔楼),C1 塔楼地上48 层,屋面高度为221.2 m,主要功能为办公(层高4.5 m),典型平面如图2 所示;1~4 层为裙房(层高4.5~7.1 m),裙房高度为21.1 m。

图1 建筑效果Fig.1 Architectural Effect

图2 标准层建筑平面Fig.2 Layout of Standard Floor (mm)

2 结构主要设计参数

本工程设计基准期为50年,抗震设防分类裙房以上塔楼为丙类(裙房为乙类),结构安全等级裙房以上塔楼为二级(裙房为一级),地基基础等级为甲级,抗震设防烈度为6 度,设计基本地震加速度为0.05g,设计地震分组为第一组,场地类别为Ⅱ类,场地特征周期0.35 s。50 年重现期基本风压为W0=0.50 kPa,地面粗糙度C 类。设计风荷载取值采用风洞实验与规范风荷载两者较大值。

3 结构选型及布置

3.1 结构体系

结合建筑功能、立面造型、抗震(风)要求、施工周期以及造价等因素,塔楼采用钢筋混凝土框架-核心筒(偏筒)结构体系,无加强层。

3.2 结构设计特点及难点

⑴结构高宽比7.4 较大,需合理控制结构刚度及抗倾覆性能;

⑵核心筒偏置,结构扭转效应明显,重力荷载下天然存在水平位移;

⑶框架柱存在局部外凸和内收,需采用合理方式过渡;

⑷结构自重较大,外框柱承担了绝大部分楼面竖向荷载,柱截面过大。

3.3 结构应对措施

⑴针对高宽比较大的问题:采用钢筋混凝土外框,提高整体刚度,避免设置加强层,简化结构,节约成本;使外框柱与核心筒剪力墙尽量对齐,提高结构抗侧效率。塔楼在风荷载下最大层间位移角1/589,满足《高层建筑混凝土结构技术规程:JGJ 3—2010》要求[5]。

⑵针对核心筒偏置引起的扭转过大问题,参考同类型项目经验[6-7]:区分不同位置剪力墙厚度,中部墙体较厚,北侧墙体较薄;结合北侧建筑平面凹口,尽量避免在北侧设置过多长墙;适当增加外围边框梁截面以提高塔楼抗扭能力,并将外围框架梁抗震性能目标提高至抗剪、抗弯不屈服。最终塔楼最大扭转位移比1.3出现在裙房楼层,在合理范围。

⑶对竖向荷载作用下核心筒与外框的竖向沉降差及水平变形进行专项分析[2](见图3):恒载下各楼层水平变形值由下到上逐渐增大,在约2/3 高度处达到最大值51 mm;活载下水平变形值由下到上逐渐增大,在顶部达到最大值53 mm;恒载及活载作用下最大水平变形81 mm;最大层间位移绝对值5.3 mm,最大层间位移角绝对值为1/851,该层间位移角包含了下部结构弯曲变形引起的转角,结构实际有害层间位移角较小;结构施工及设备和幕墙安装应考虑上述竖向荷载作用下的水平变形产生的不利影响,确保结构施工完成后的垂直度满足要求,电梯等设备和幕墙的安装需预留足够变形空间,避免影响正常使用。

图3 竖向荷载下水平变形及层间位移角曲线Fig.3 Horizontal Deformation and Story Drift Ratio Curve under Vertical Load

⑷针对局部框架柱外凸(南侧局部外扩1.5 m)和内收(中区东侧内收0.9 m),采用两层斜柱过渡,控制斜率不超过1∶6,并在斜柱转折楼层相连框架梁内设置型钢构造加强,性能目标提高至中震抗剪弹性、抗弯不屈服。

⑸针对外框柱截面过大的问题,在中低区外框柱采用C80 高强混凝土并内置Q420GJ 高强钢,从而控制外框柱截面在合理范围(详见表1方案1)。

表1 典型外框柱截面方案对比Tab.1 Scheme Comparison of Typical Column Section

4 外框柱材料对比选型

4.1 C80高强混凝土对比选型

高强混凝土高强钢具有较高的抗压强度,在外框柱为轴压比控制时,同等情况下可以节省材料用量,并减小构件尺寸,是控制超高层外框柱截面尺寸和成本的有效方式[8]。

典型外框柱截面方案对比如表1 所示,方案1 在31层及以下采用C80高强混凝土,其余楼层为C60,最大柱截面1 400×2 000,型钢含钢率6.0%~4.2%,型钢范围B5~9 层;方案2 全楼采用C60 混凝土,优先控制柱截面与方案1 相同,最大柱截面1 400×2 000,型钢含钢率7.5%~4.2%,型钢范围B5~30 层;方案3 全楼采用C60 混凝土,但优先减少型钢用量,最大柱截面1 400×2 300,型钢含钢率6.0%~4.0%,型钢范围B5~9层。

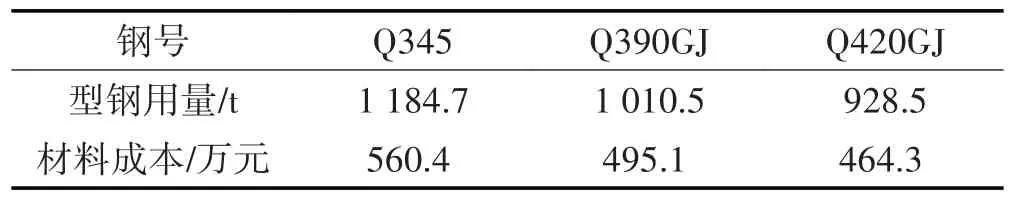

外框柱经济性对比如表2 所示,方案2 柱截面与方案1 相同,但型钢含钢率及型钢楼层范围均有明显增加,总型钢用量增加了约1 117 t,外框柱材料总成本增加了约998 万元;方案3 与方案1 相比,型钢含钢率及型钢楼层范围基本相同,但柱截面最大需增加约300 mm,中低区柱截面均有不同程度增加,总混凝土用量增加了约778 m3,外框柱材料总成本增加了约137万元。

表2 外框柱成本对比Tab.2 Cost Comparison of Column

综合考虑经济性和建筑品质(柱截面尺寸),项目最终采用了方案1,即31 及以下楼层外框柱采用C80高强混凝土。

4.2 高强型钢对比选型

塔楼外框柱均为轴压比控制,柱内需设置型钢以控制柱截面尺寸,并提高外框柱采用C80 高强混凝土后的抗震延性。

塔楼型钢采用不同强度钢材的经济性进行对比结果如表3 所示,钢材强度越高,经济性越好,采用Q420GJ比Q345可节省约96万元。

表3 外框柱采用不同强度钢材成本对比Tab.3 Cost Comparison of Column on Different Steel Class

在钢材供货周期基本相同的情况下,最终塔楼外框柱型钢采用Q420GJ钢材。

4.3 型钢柱节点构造

塔楼外框柱设置型钢后需考虑框架梁纵筋锚固做法,本项目典型梁柱节点为1 根径向框架梁及2 根边框梁同时与外框柱相交节点。

若采用普通“十字形”型钢做法,如图4⒜所示,边框梁纵筋基本可正常拉通或伸入柱内锚固,但是径向框梁纵筋大部分与型钢翼缘冲突,锚固长度不足。此时可在型钢翼缘外侧增加搭接钢板,梁纵筋与搭接钢板焊接连接,或采用套筒焊接与型钢翼缘上。两种钢筋锚固做法均较常见,但构造复杂,施工麻烦,现场焊接质量也不易保证。

图4 型钢柱梁柱节点大样Fig.4 Detail of Joint of SRC Column (mm)

因外框柱为轴压比控制,等面积改变型钢截面形状基本不影响外框柱承载力及轴压比。设计将型钢形状从“十字形”改为“酒杯形”,如图4⒝所示,直接规避了框梁纵筋与型钢翼缘冲突的问题,从而简化施工并提高节点可靠性。为避免“酒杯形”型钢开口处在运输及安装阶段变形过大,在开口处增设构造缀条(厚10 mm,宽100 mm,间距2 000 mm)进行构造加强,如图5⒜所示。

图5 试验构件设计配筋及型钢截面Fig.5 Design Reinforcement and Section of Test Member (mm)

5 C80混凝土工艺试验及现场施工

5.1 C80混凝土工艺试验

5.1.1 试验目的

(1)验证用于本项目的C80 混凝土配合比是否可以达到设计的混凝土强度等级。

(2)验证C80 混凝土型钢柱实际浇筑的密实度和平整度是否满足工程需求。

(3)验证C80 混凝土高空泵送是否可行,并确定可泵送的极限高度。

(4)发现C80 混凝土浇筑时其它可能存在的施工问题,为正式浇筑提供经验。

5.1.2 试验内容

选取本项目塔楼两个代表性外框柱(KZ1:1 700 mm×2 000 mm,KZ2:1 000 mm×1 600 mm)作为本次工艺试验的研究对象,试验构件高度按标准层层高4.5 m 取值,构件内型钢按实际工程截面及节点构造加工,柱内钢筋按实配,按1∶1的比例进行现场浇筑试验,试验构件数两种外框柱各1个,共2个。

试验构件的设计配筋及型钢截面如图5 所示,柱内型钢实际设计为Q420GJC,本试验侧重混凝土工艺,试验构件型钢采用Q235 替换,但钢板厚度与设计相同。试验构件立面及典型截面如图6 所示,构件4 个角部埋设声测管,用于测量内部混凝土浇筑密实度;中心处布置一系列测温点,沿高度1个/m。

图6 试验柱构造Fig.6 Test Column Structure (mm)

5.1.3 试验方案

按上述构件尺寸要求,制作1∶1型钢,现场安装完毕后绑扎钢筋,并预留声测管及测温点。完成支模后现场浇筑C80 混凝土,浇筑3 d 后拆除模板。混凝土浇筑管长度按100 m(相当于约22 层)浇筑高度预留,并在地面平放后设多个弯折以模拟高空泵送的阻力。检测内容如下:

⑴温度:混凝土浇筑后7 d 内监测内部混凝土温度发展过程。

⑵平整度及密实度:拆模后查看混凝土外观平整度及密实度。

⑶声测管:通过声测检查内部混凝土浇筑质量。

⑷混凝土强度:通过回弹、抽芯等方式对实际浇筑的C80混凝土强度进行检测。

⑸切割:所有试验内容完成后对构件进行切割,查看内部浇筑情况。

考虑到配合比的不确定性,两个试验柱采用了两种不同混凝土配合比方案,分别由两家不同的搅拌站提供C80商品混凝土。试验柱KZ1(1 700 mm×2 000 mm,内含钢骨)采用配合比方案1,试验柱KZ2(1 000 mm×1 600 mm,内无钢骨)采用配合比方案2,两个试件共用一个柱墩,柱墩混凝土采用配合比2。

5.1.4 试验结果

⑴试验过程概述

第一天23 时左右混凝土浇筑完成,如图7⒜所示,之后每天进行温度测量;第三天16 时左右拆模并观察表面裂缝情况,拆模之后马上裹土工布保温保湿养护,并覆盖塑料薄膜包裹;养护7 d 后,外表养护覆盖拆除,如图7⒝所示;14 d 后进行绳锯切割,查看内部混凝土浇筑密实度及裂缝发展情况。

图7 工艺试验Fig.7 Process Testing

⑵浇筑质量及裂缝

试验柱KZ1(配合比1)浇筑混凝土时混凝土和易性较好,泵送顺畅;拆模后柱子表面出现不同程度的细小裂缝,纵横向均有,其中北面、东面较为严重,西面、南面裂缝较少;绳锯切割后,内切面密实,基本无贯通裂缝、气泡出现,如图8⒜所示。

图8 绳锯切割断面Fig.8 Cut Section of the Columns

试验柱KZ2(配合比2)浇筑混凝土时混凝土和易性相对较差,现场一度出现混凝土堵管的情况;拆模后柱子表面外观情况较好,无裂缝出现;绳锯切割后,内切面无贯通裂缝出现,但有较多气泡出现,如图8⒝所示。

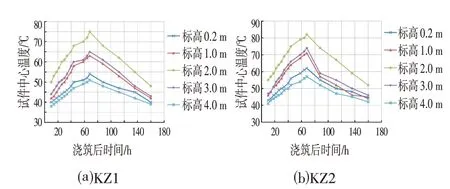

⑶试件中心温度

试验柱中心温度随时间的发展过程如图9 所示,混凝土浇筑后中心温度逐渐升高,在约70 h后达到峰值(KZ1最高75 ℃,KZ2最高82 ℃),之后逐渐降低,总体升温及降温规律与大体积混凝土升降温规律接近[9];越靠近柱顶及柱底处相对温度越低,柱高中部温度最高(散热条件最差)。

图9 试件中心温度发展曲线Fig.9 Central Temperature Development Curve of Test Columns

⑷混凝土强度

对两个试验柱及柱墩同条件养护及标准养护的混凝土试块分别进行检测,结果汇总如表4所示。

表4 混凝土试块强度Tab.4 Strength of Concrete Test Block (MPa)

对于配合比1(KZ1),第三天混凝土强度达到平均约91.1~96.1 MPa,第七天混凝土强度达到平均约102.8~110.7 MPa,标准养护条件下强度略低于同条件养护结果。

对于配合比2(KZ2 及柱墩),第二天混凝土强度达到平均约86.7~98.4 MPa,第九天混凝土强度达到平均约94.4~102.3 MPa,第十五天混凝土强度达到平均约108.0~111.3 MPa,标准养护条件下强度略低于同条件养护结果。

在同等条件下,配合比1 的试块强度要高于配合比2,且其数据离散性更小。但两种配合比均可满足C80的设计强度要求。

5.2 C80混凝土现场施工

根据C80 混凝土现场工艺试验的结果,综合考虑混凝土和易性、实测强度及离散性、裂缝发展情况等,实际项目中采用配合比1 实施,并进一步改进施工及养护方案。

最终塔楼外框柱31层及以下楼层全部采用C80,成为广州东首个实现130 m超高大体量C80混凝土泵送施工工艺的项目,C80混凝土累计浇筑体积达到1.1万m3。

5.3 C130混凝土现场施工

在C80 混凝土成功应用的基础上,为了探索更高强度混凝土在实体工程中的应用,本项目相关多家单位联合成立了C130超高强混凝土研发应用小组,从设计配合比、生产运输、现场超高泵送、混凝土强度标定等方面对C130超高强混凝土进行了研究及实际应用。

最终成功将C130 超高强高性能机制砂混凝土泵送和应用于C1 塔楼220 m 标高的多根钢筋混凝土框架柱,抗压强度达149.5 MPa,为C80 以上超高强混凝土的研发和应用积累了宝贵的经验[10]。

6 结论

⑴针对钢筋混凝土框架-核心筒(偏筒)结构,通过设置合理的剪力墙布置及厚度,适当加强外圈边框梁,有效控制偏筒引起的塔楼扭转偏大问题。

⑵对竖向荷载作用下核心筒与外框的竖向沉降差及水平变形进行专项分析,为结构施工找平及结构变形对设备、幕墙安装的影响提供参考。

⑶针对外框柱截面过大的问题,在中低区外框柱采用C80 高强混凝土并内置Q420GJ 高强钢,从而控制外框柱截面在合理范围,在结构经济性和建筑品质两者之间做好平衡。

⑷ 将外框柱型钢截面从“十字形”改为“酒杯形”,有效解决了梁纵筋锚固与型钢翼缘冲突的问题,为同类型项目提供了一种新的解决思路。

⑸开展了两种配合比的C80 混凝土工艺试验,验证了C80 混凝土强度、浇筑密实度、平整度、养护方案、高空泵送性能等均可满足工程实际操作要求,最终实现了130 m 超高大体量C80混凝土泵送施工工艺在实际项目的成功应用,为同类型项目提供了很好的工程经验。

⑹在C80 混凝土成功应用的基础上,对C130 超高强混凝土进行了研究并成功应用于实际项目220 m标高的多根钢筋混凝土框架柱,为C80 以上超高强混凝土的研发和应用积累了宝贵的经验。