大型地铁隧道局部垂直冻结加固技术研究

2023-08-09孙钦帅

孙钦帅

(北京北咨工程项目管理咨询有限公司 北京 100025)

冻结法通过人工制冷技术将地层中的自由水结冰,从而形成抵抗地压并隔绝地下水的封闭式冻土体[1-2]。我国首次成功应用冻结法凿井技术在1955年[3],此后冻结法在矿井建设中得到了广泛的应用,随着我国城市轨道交通和地下工程的蓬勃发展,冻结法被逐步引入市政工程领域。最初冻结法主要应用于联络通道和端头井的小型冻结工程中,用于封水和承载[4-7]。但随着冻结法被业界的广泛接受,越来越多的大型工程逐步开始使用冻结法进行加固[8-11]。但由于市政工程中的冻结法往往具有埋深浅、管线多、风险高的特点,因此如何有效开展大体量冻结工程一直是困扰施工者的重要问题。有鉴于此,本文以广州某大型地铁隧道为工程背景,对其局部垂直冻结加固方案进行介绍,探讨了对大体量、长距离、高风险地下工程进行冻结施工的可行性。相关结论和数据对类似工程具有一定的参考意义。

1 工程概况

广州地铁3 号线北延伸段某施工隧道设计全长59.26 m,为单洞双线曲线隧道。本段隧道拱顶覆土厚度约7.63~8.08 m,为超浅埋隧道。该段隧道为曲线段,曲率为R=400 m。由于隧道一侧为运行车站,不具备大型施工条件,且地面为机场空管中心,地面有通行需求,同时加固区上方有数根军用通讯光缆等限制,因此不具备明挖条件。综合考虑隧道断面形式、埋深及所处地质条件,最终决定采用地面垂直冻结法加固+矿山法暗挖施工的方法进行施工,从而减少对地面交通的影响。

本项目暗挖隧道所处地层主要为〈4-1〉含砂粉质粘土、〈3-3〉细砂砾砂、〈9C-2〉含砂粉质粘土地层。暗挖隧道宽为12.6 m,高为8.82 m,底板埋深约为16 m。根据地勘资料显示地下水水位平均埋深为2.59 m。隧道所处〈3-3〉细砂砾砂层渗透系数为5~15 m/d,为高渗透性地层,施工中需严格注意防水。

2 冻结方案设计

2.1 冻结壁设计

参照以往浅埋冻结工程施工经验,初步选定两侧及顶部冻结壁厚度为3.0 m,其中底部冻结壁厚度为4.0 m,冻结壁平均温度为-10 ℃。通过有限差分法对埋深最深截面的冻土帷幕受力与变形进行计算。计算模型及相关结果如图1和表1所示。根据设计要求,采用许用应力法对冻结壁应力状态进行分析,其中安全系数采用冻结法技术规程规定的Ⅲ类冻结壁相关数据选取[12]。

表1 冻结壁结果统计Tab.1 Frozen Wall Results Statistics

从计算结果中可以看出,冻结壁平均温度-10 ℃、厚度3.0 m(底部4.0 m)时,冻土帷幕的总体承载能力足够,冻土帷幕两侧及底部有应力集中,但应力值小于强度值,且各项安全系数满足要求,因此认为该设计参数合格。

2.2 主要设计参数

根据隧道冻结壁设计的形式和特点,决定采用局部垂直冻结方案。其中非冻结段的冻结器采用双套管填充保温材料的处理方案,从而减少该区域的冷量传递。为保证冻结壁的形成,将冻结孔的布置轴线与开挖隧道中心线平行,并布置9 排冻结孔:A 排~I 排。排间距:外侧两排(A-B 排,H-I 排)排间距1 800 mm;其他排间距为2 150~2 225 mm。冻结孔布置形式如图1⒝所示,具体设计参数如表2所示。

3 施工效果分析

3.1 制冷方案确定

由于本工程冻结体量较大,冻结管数目众多,为了减少运转体量,将冻结加固区域划分为两个独立的区域Ⅰ和Ⅱ。冻结施工中,首先将Ⅰ区接入盐水循环系统进行积极冻结,同时对Ⅱ区倒排工期,待Ⅰ区开挖至距离Ⅱ区工作面50 d(积极冻结45 d,冗余考虑5 d),将Ⅱ纳入冻结系统,进行正常冻结。

3.2 盐水温度情况

本工程于2017 年1 月24 日开始积极冻结,至2017 年4 月12 日,盐水温度降至-27.25 ℃(去路)、-25.43 ℃(回路),干管温差为1.81 ℃,满足设计要求,冻结过程中盐水温度变化如图2 所示。由图2 可知,积极冻结初期盐水温度迅速下降,后期在-20 ℃出现了一定的稳定,随后积极冻结30 d 左右进一步下降至-28 ℃左右,其中第50~58 d左右出现的温度上升是由于Ⅱ区冻结管开机所造成,后续温度迅速回降至-28 ℃左右。整个冻结过程基本满足要求。

图2 盐水干管去回路温度变化曲线Fig.2 The Temperature Variation Curve of the Salt Water Dry Pipe Return Loop

3.3 测温孔的布置

冻结段共设计5个测温孔其中,2个位于A、Ⅰ排孔的外侧界面,2个位于开挖断面内,1个位于冻结段端头,深度与相邻冻结孔相同。温度测点布置如图3所示。

图3 测温孔布置示意图Fig.3 Diagram Showing the Layout of Temperature Sensing Holes

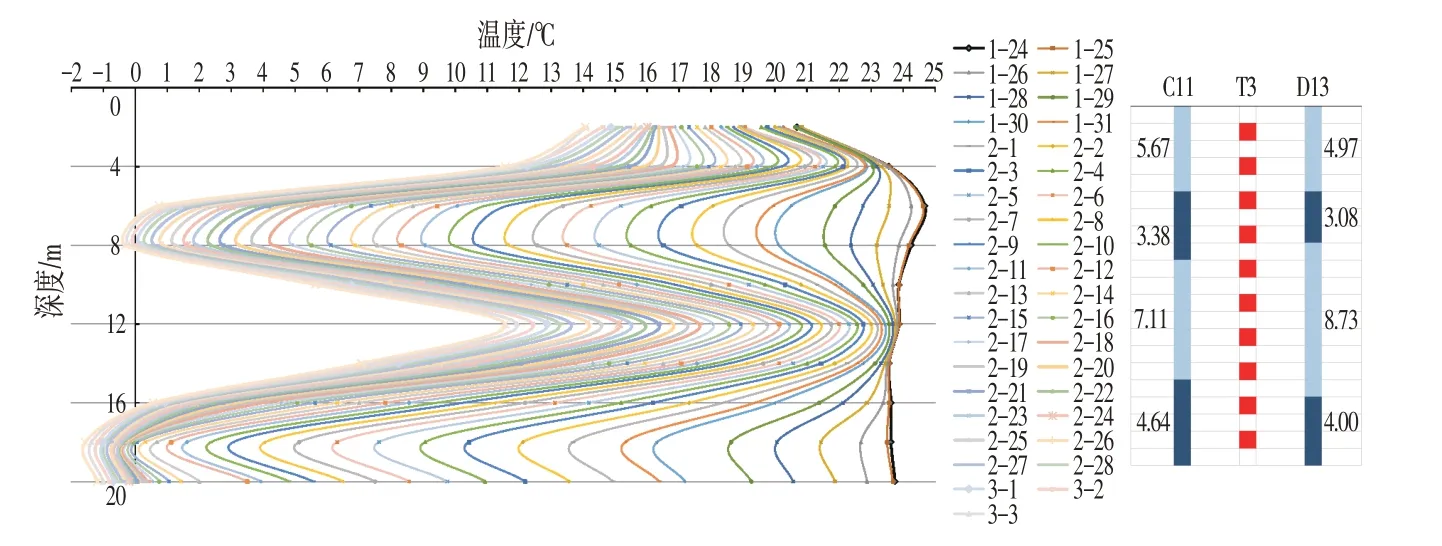

3.4 测温孔温度变化

部分典型测温孔温度随时间变化曲线如图4 所示。各测温孔温度随时间逐渐降低,设计积极冻结末期冻结壁范围内的测温孔温度均已降为负温。通过T3测温曲线可以看出,在顶板段冻土内发展速度慢于底板段冻土发展速度,中间保温段冻土发展最慢,截止数据统计时间仍处于正温,说明通过冻结器的局部保温布置在一定程度上节约了冷量,并有利于隧道的开挖施工。

图4 T3纵向温度分布曲线(C11和D13之间)Fig.4 T3 Vertical Temperature Distribution Curve (between C11 and D13)

3.5 冻结壁分析

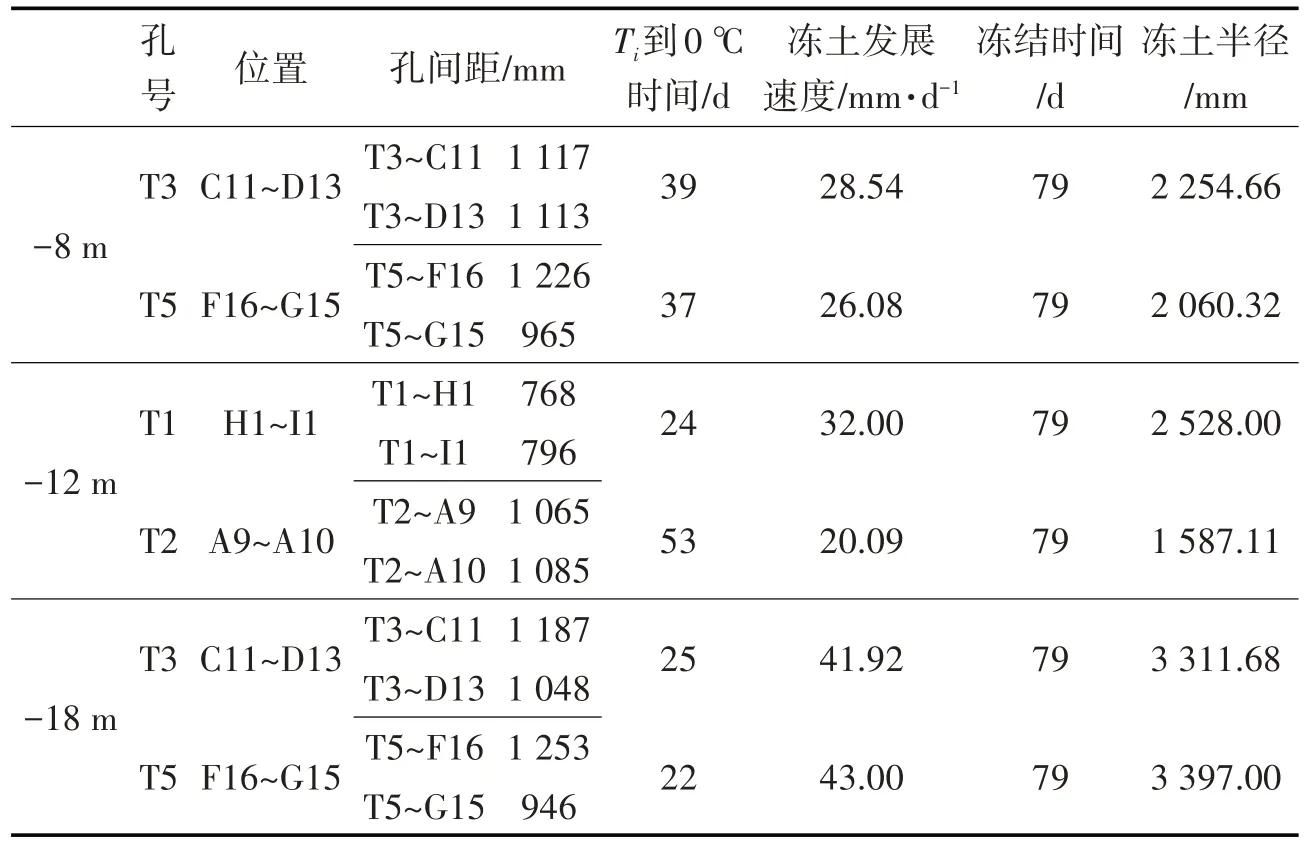

3.5.1 冻结壁发展分析

⑴隧道顶板:-8 m 处位于隧道顶板设计冻结壁内,A、I 排在此深度设有保温层,无冻土;C~G 排群孔冻土发展速度以26 mm/d 计。测温孔分布位置、孔间距和冻土发展速度如表3所示。

表3 冻土发展情况汇总Tab.3 Summary of Soil Development

⑵隧道侧帮:-12 m 处位于隧道中部,A、B、H、I 排冻结管形成冻结壁侧帮,C~G 排冻结管开挖断面保温,理想状况下无冻土。B、H 排孔冻土发展速度以32 mm/d 计,测温孔分布位置、孔间距和冻土发展速度如表3所示。

⑶隧道底板:-18 m 处位于隧道底板设计冻结壁内,A、I排冻结管深度<17 m,无冻土;B~H 排其余孔冻土发展速度以42 mm/d 计,测温孔分布位置、孔间距和冻土发展速度如表3所示。

从表3综合来看,可以初步判定计算时刻隧道顶板、底板和侧帮已交圈,封尾孔也已经交圈达到封水效果。隧道顶板正常段冻土平均发展速度为26 mm/d,底板冻土正常段发展速度为42 mm/d,是顶板发展速度的1.6 倍,侧墙正常段发展速度为32 mm/d,速度居中。

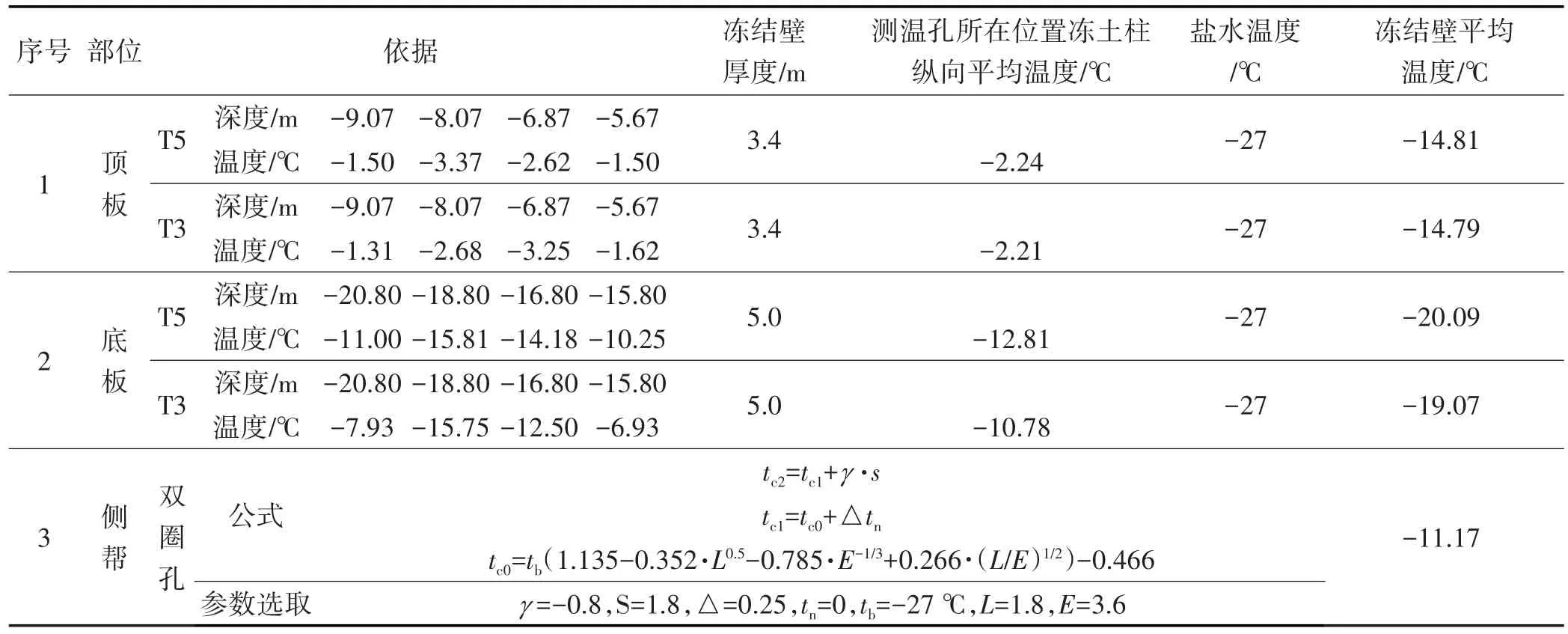

3.5.2 平均温度计算

根据冻结设计顶板、侧帮冻结壁厚度为3 m,底板厚度为4 m。根据测温情况,顶板、底板的冻结壁厚度均大于设计要求,采用面域作图法计算得冻结壁平均温度均低于设计的-10 ℃要求;侧帮冻结壁平均温度采用双圈孔成冰公式进行计算,相关参数及结果如表4所示,按照B、H 排孔间距和A、I排孔间距计算,平均温度均低于设计温度,满足设计要求。

表4 冻结壁厚度和平均温度计算Tab.4 Calculated Frozen Wall Thickness and Average Temperatures

由表4 可知侧墙和拱顶冻结壁厚度大于3 m,底板冻结壁厚度大于4 m;冻结壁的平均温度低于-10 ℃,满足设计要求。且环形冻结壁底板平均温度比顶板平均温度低4.78 ℃左右。底板冻结效果明显优于顶板冻结效果。侧墙冻结壁平均温度为-11.17 ℃,明显高于顶板和侧墙计算结果,从实测角度分析,侧墙冻结器的流量和温度和其他冻结器并无明显差别,隧道开挖后实测侧帮温度达到-8 ℃,经修正后,侧帮冻土平均温度为-13.05 ℃。总体结果及后续开挖后测试表明成冰公式计算的平均温度与面域作图法比较还是偏向于保守。

4 结论

⑴在不具备明挖和水平加固条件下,垂直冻结技术在大型地铁隧道中得以成功应用。得益于良好的局部保温,节约了能量,有效降低了项目成本。

⑵本工程中冻结壁设计平均温度-10 ℃、厚度3 m(底部平底4 m)时,冻土帷幕的总体承载能力足够满足项目需求,冻土帷幕两侧及底部有应力集中,但应力值小于强度值,且各项安全系数满足要求。但在实际施工中,部分区域冻结壁侵入开挖区域较为严重,因此后续施工中应根据实际钻孔偏斜对靠近开挖面一侧冻结孔进行适当冷量调控。

⑶富水地层中冻土顶板平均发展速度为26 mm/d,冻土底板平均发展速度为42 mm/d。侧墙平均发展速度为32 mm/d。环形冻结壁底板平均温度比顶板平均温度低4.78 ℃左右。底板冻结效果明显优于顶板冻结效果,后期可进行优化设计,适当增加顶板冻结厚度,减小底板冻结厚度。