铝合金硫酸阳极氧化添加剂和绿色封闭剂研究现状

2023-08-08崔铖李双燕崔李苹杨俊琪杨雪尧李春雷董国伟

崔铖,李双燕,崔李苹,杨俊琪,杨雪尧,李春雷,董国伟

中国船舶集团云南昆船机械制造有限公司,云南 昆明 650217

铝是当今世界上产量最大的有色金属,因拥有优异的比强度、比刚度及可加工和可强化性能而被广泛用于航空航天、海洋工程等领域[1]。铝的化学活性高(标准电极电势相对于饱和甘汞电极为−1.66 V,25 ℃),在实际运用中,需要对铝及铝合金表面进行强化,提高其耐蚀性。

表面结构调整[2]、阳极氧化[3]、化学氧化[4]、微弧氧化[5]、化学镀/电镀[6]等工艺都被开发出来用于铝及铝合金的表面处理。其中,阳极氧化工艺在兼顾成本的同时,提高了材料的耐蚀性、硬度、耐磨性、装饰性等性能,是铝及铝合金最常用的表面处理工艺[7]。该工艺起源于一次镀铬试验失误,并在20世纪快速发展,可用于材料防腐、电镀底层、催化剂载体等方面[8]。阳极氧化就是在合理的电参数下,将铝或其合金作为阳极,铅板等不溶性金属作为阴极,置于硫酸等电解液环境中处理一段时间,最终在铝或其合金表面制备出一层几微米乃至数百微米厚的多孔转化膜的工艺[9]。

根据电解液的主要成分,阳极氧化可大致分为铬酸[10]、草酸[11]、硫酸[12]、磷酸[13]等体系。其中,硫酸阳极氧化因操作容易、溶液浓度允许范围宽、成本低等优点,在工业中得到广泛运用[14]。随着环境污染和能源紧缺问题愈发严重,近年来大量研究者对硫酸阳极氧化工艺开展了深入研究,期望通过加入添加剂来改善成膜过程[15],降低氧化过程施加的电压,提高作业温度(满足在室温下生产的要求),或是采取绿色、低能耗的后处理方法来提高氧化膜的耐蚀性,以使这项工艺可持续发展。下面从铝合金硫酸阳极氧化的添加剂、绿色后处理工艺等方面进行总结,系统阐述铝合金硫酸阳极氧化工艺的最新研究进展。

1 硫酸阳极氧化的添加剂

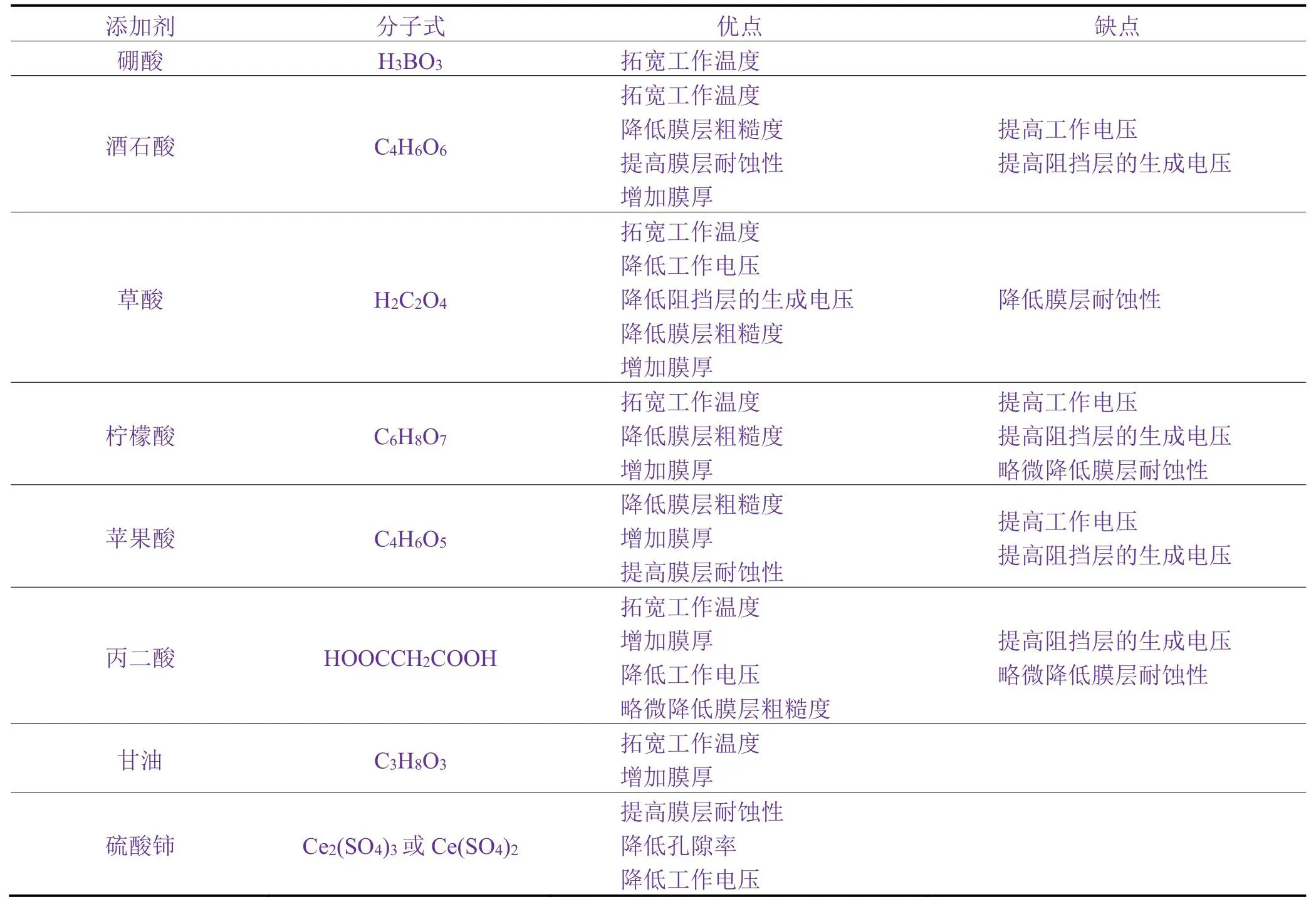

随着铝合金服役条件越来越苛刻,传统硫酸阳极氧化的膜层厚度(特别是高Si、高Cu铝合金)已经很难满足使用需求,而且传统硫酸阳极氧化工艺很难在超过20 ℃的条件下进行[16],因此许多研究者围绕硫酸阳极氧化的溶液组成进行改进。当前工业生产中一些添加剂已经得到使用[17],例如硼酸[18]、酒石酸[19]、草酸[11]等。为便于对比,表1列举了部分硫酸阳极氧化添加剂的效果。表2列举了一些研究者所用的阳极氧化添加剂、后处理方法及膜层所达到的耐蚀性。

表1 部分硫酸阳极氧化添加剂的性能Table 1 Performance of some additives for sulfuric acid anodizing

表2 部分硫酸阳极氧化配方、工艺参数、后处理方法及膜层耐蚀性Table 2 Some sulfuric acid anodizing bath compositions, process parameters, post-treatment methods and corrosion resistance of the anodic oxide films

电解液配方、电参数和作业温度决定了氧化膜的结构和性能,虽然这些参数组合众多,但仍然是有规律可循的。经验丰富的操作者往往能够预测相关工艺参数变化对阳极氧化膜层的影响,而人工智能也能习得这种能力。Michaf等人[30]向神经网络提供了硫酸-草酸阳极氧化工艺的相关参数和膜层厚度,神经网络通过学习,预测该体系下电流密度和温度对阳极氧化膜厚度的影响,再通过实验验证神经网络的学习效果,发现预测结果可靠性达到了99%。未来人工智能可能会在表面处理领域得到更多运用。

1.1 硼酸

在航空航天领域,铝合金(主要是含铜铝合金)长期以来都是使用铬酸阳极氧化工艺[10],这是因为航天领域既需要足够的耐蚀性,又需要膜层不影响铝合金的疲劳性能。但是随着环保压力的加大,铬酸阳极氧化现在已经逐渐被改良后的硫酸阳极氧化所取代[31]。虽然硼酸-硫酸阳极氧化在工业中已经得到运用[32],但最近的一些研究表明,硼酸的作用并不显著。起初,有研究者认为硼酸对硫酸阳极氧化膜层品质的改善是通过其pH稳定剂的作用来实现的[33]。具体来说,当电解液成分仅为硫酸时,在阳极发生氧化反应过程中,局部的pH将降低,膜层溶解将加快。而当硫酸溶液中添加硼酸后,硼酸将抑制阳极pH降低的趋势,因此硼酸-硫酸阳极氧化膜应该更加致密。然而一些研究却证明硼酸对氧化膜的影响并不显著。Skeldon等人[18]在27 ℃下使用45 g/L硫酸溶液与45 g/L硫酸 + 10 g/L硼酸溶液分别对7075-T6铝合金进行15 V恒压阳极氧化20 min,发现两种膜层的厚度均为2.8 μm,经过铬酸盐封闭后都能够耐受90 d的盐雾试验。后续该课题组又对比了纯铝在27 ℃的45 g/L硫酸溶液与45 g/L硫酸 + 10 g/L硼酸溶液中的阳极氧化行为,发现两种膜层在生长速率、结构形态、耐蚀性等方面几乎没有差别[34]。也就是说,在一定工艺范围内,硫酸阳极氧化膜层仍然能达到与硼酸-硫酸阳极氧化膜层相同的性能指标。

1.2 酒石酸

酒石酸-硫酸阳极氧化从某种意义上来说是硼酸-硫酸阳极氧化的升级。硼酸-硫酸阳极氧化通常需要使用铬酸盐进行封闭才能达到与铬酸阳极氧化相当的耐蚀性,于是有研究者开发了可以使用绿色封闭工艺的酒石酸-硫酸阳极氧化工艺。Olivier等人[19]在37 ℃下采用40 g/L硫酸 + 80 g/L酒石酸溶液进行恒压阳极氧化20 min,8、10、14和16 V电压下膜层的厚度分别为1.4、2.1、3.2和3.9 μm。其中3.2 μm和3.9 μm的酒石酸−硫酸阳极氧化膜经溶胶-凝胶封闭后,可耐受504 h的中性盐雾试验。酒石酸对阳极氧化膜耐蚀性的贡献与其在膜层中的残留有关。Thompson等人[35]发现,酒石酸的加入降低了阳极氧化膜的溶解速率,但这种影响并不能明显改变氧化膜的电化学性质和结构形态。在酒石酸-硫酸阳极氧化后,多孔层中会残留酒石酸及其衍生物,这些残留物在短期内能够提高氧化膜的耐蚀性,类似现象在硼酸-硫酸阳极氧化中也会出现。De Damborenea等人[36]报道,在阳极氧化过程中,酒石酸会与铝离子反应生成酒石酸铝,而酒石酸铝在后续漂洗过程中能够从残余电解液中析出并沉淀在多孔层中。当酒石酸-硫酸氧化膜层接触腐蚀环境时,酒石酸铝可以形成缓冲溶液,从而抑制腐蚀反应的进行。

1.3 草酸等有机添加剂

草酸阳极氧化允许在常温下进行生产,且阳极氧化膜结构更有规则(相对于硫酸阳极氧化而言),但其工作浓度范围窄,使用直流给电时容易产生点蚀。不过草酸可以作为添加剂加到其他体系的阳极氧化溶液中[11]。向硫酸电解液中加入草酸可以降低施加电压,提高溶液工作温度(有的配方加入草酸后可以在室温下生产),从而降低能耗。草酸-硫酸阳极氧化的工艺参数和氧化膜层结构都介于硫酸阳极氧化与草酸阳极氧化之间[37]。草酸等有机羧酸对氧化膜孔的影响与其对Al3+的亲和力有关。Atz Dick等人[17]报道了在37 ℃下,2024铝合金在不同羧酸-硫酸电解液中以1.4 A/dm2的恒电流阳极氧化25 min所得阳极氧化膜的差异。进行恒流给电时,电压反映着阳极氧化膜的生长状态。草酸的加入明显降低了阻挡层生成电压(对应图1a中的前20 s),而柠檬酸、丙二酸、酒石酸、苹果酸和酒石酸则相反。丙二酸-硫酸阳极氧化和草酸-硫酸阳极氧化相对于硫酸阳极氧化来说,终止电压下降了(见图1b),但膜层更厚(见图2c、2e和2f)。

图1 37 °C下不同有机酸-硫酸电解液中14 mA/cm2恒流阳极氧化25 min的电压-时间曲线和在0.1 mol/L NaCl溶液中的点蚀成核时间(MSA:苹果酸-硫酸;TSA:酒石酸-硫酸;CSA:柠檬酸-硫酸;MNA:丙二酸-硫酸;OSA:草酸-硫酸;SAA:硫酸;CAA:铬酸)[17]Figure 1 Cell voltage vs.time curves measured during 25 min of anodizing in different carboxylic–sulfuric acid mixtures at a current density of 14 mA/cm2 and temperature 37 °C and pitting nucleation time of anodic oxide films measured in 0.1 mol/L NaCl solution (MSA: malic–sulfuric acid; TSA: tartaric–sulfuric acid; CSA: citric–sulfuric acid;MNA: malonic–sulfuric acid; OSA: oxalic–sulfuric acid; SAA: sulfuric acid; CAA: chromic acid) [17]

图2 不同体系阳极氧化膜的形貌:(a、h)铬酸(横截面和表面);(b、i)柠檬酸-硫酸;(c、j)丙二酸-硫酸;(d、k)苹果酸-硫酸;(e、l)草酸-硫酸;(f、m)硫酸;(g、n)酒石酸-硫酸[17]Figure 2 SEM images in cross-section and top views of anodic oxide films obtained in: (a, h) chromic bath;(b, i) citric–sulfuric bath; (c, j) malonic–sulfuric bath; (d, k) malic–sulfuric bath; (e, l) oxalic–sulfuric bath;(f, m) sulfuric bath; (g, n) tartaric–sulfuric bath [17]

然而,并不是所有有机羧酸都能像草酸一样可以改善膜层结构。例如丙二酸,其加入反而使膜层更为粗糙(见图2j)。此外,从图1c可以看出,对于未经封闭的阳极氧化膜而言,草酸、丙二酸或柠檬酸的加入对提高膜层耐蚀性并没有帮助,证据是在添加了这3种酸的电解液中制备的氧化膜层的点蚀成核时间更短。柠檬酸、苹果酸等添加剂也能够增加氧化膜的厚度,降低膜层粗糙度(见图2b、2i、2d和2k)。除此之外,表现出类似行为的添加剂还有乳酸[20,26]、己二酸[38]等羧酸,甘油[22]、三乙醇胺[39]等多元醇,蛋氨酸[29]等有机缓蚀剂。一些研究者尝试对这些有机物的作用原理进行解释,其中最为广泛接受的观点是:在阳极氧化过程中,这类有机物能够通过自身的官能团(─COOH、─OH、─NH等)吸附在氧化膜表面,抑制氢离子的扩散[15],使膜层溶解速率下降[40]。按照这个观点,在硫酸电解液中添加这类有机物后,恒压给电时电流密度应该有所下降[29],而恒流给电时电压应该有所上升,但实际情况并不总是如此,因为还应该考虑这些有机物自身的导电能力。总而言之,这些有机羧酸类添加剂的加入通常能够提高阳极氧化的作业温度,使氧化膜变厚,但往往也会使膜层的粗糙度上升,致密度下降,有时甚至还会牺牲部分耐蚀性,因此需要根据实际需求和后处理工序的能力来正确选择合适的添加剂。

1.4 稀土盐

向电解液中添加稀土盐其实很难将稀土元素引入到氧化膜中,这是因为金属离子在溶液中一般带正电,很难被阳极吸引而沉积在氧化膜表面,也就是说稀土元素的引入几乎不会影响膜层的元素组成[28]。起初研究人员认为稀土盐能够在阳极氧化过程中起催化作用,然而Pagetti等人[21]发现,在硫酸电解液中添加能够提高电导率的Ce盐可以加快成膜,而添加减弱导电能力的Mo盐则会令成膜速率降低。显然,在一定浓度范围内添加合适的稀土盐和添加Na盐、K盐等导电盐一样能够通过降低电解液电阻来使阳极氧化终止电压降低,从而改变成膜速率,而且添加稀土盐后确实能够改变阳极氧化的膜层性能[23]。Del Olmo等人[28]对比了相同工艺下硫酸阳极氧化膜和Ce盐-硫酸阳极氧化膜在3.5% NaCl溶液中的电化学阻抗谱(EIS),发现Ce盐-硫酸阳极氧化膜拥有更高的阻抗,表现出更强的耐蚀性。Ce盐的加入降低了阳极氧气的析出速率,导致膜层的孔隙率降低。最近的研究[41]表明,稀土金属离子能够与溶液中的含氧阴离子(如硫酸根、草酸根等)结合成复杂的化合物,它们带负电,被电场吸引能够优先沉积在阳极氧化膜电阻低的部位(如空隙和缺陷处),从而抑制该处腐蚀反应的进行,减少缺陷。

2 绿色封闭工艺

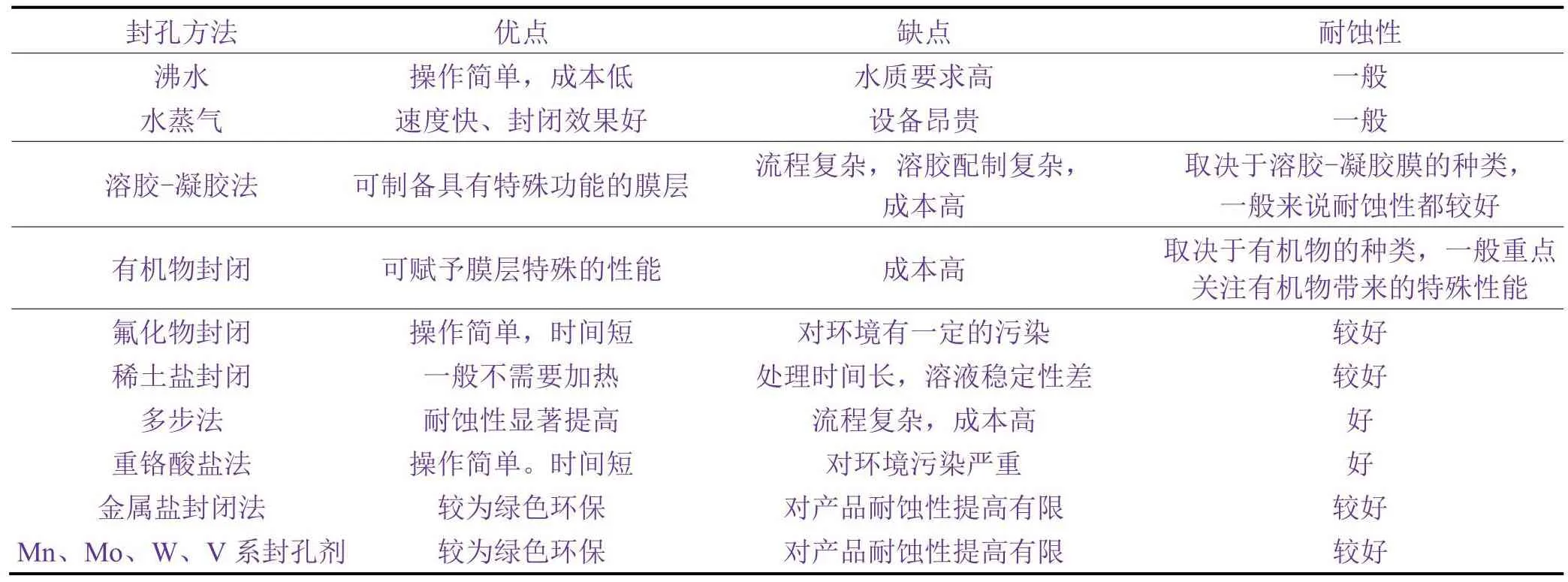

硫酸阳极氧化膜的多孔层活性很强,而阻挡层又非常薄,如果不做任何处理,很容易被腐蚀。为提高氧化膜的耐蚀性,必须通过物理或化学的方法对多孔层进行填充[42]。传统阳极氧化采用的是重铬酸盐封闭,航空标准HB 5055–1993《铝及铝合金硫酸阳极氧化膜层质量检验》规定,对于经重铬酸钾封闭的阳极氧化膜,耐盐雾时间不得低于366 h,而包铝(指铝合金表面包裹了纯铝或锌铝层)氧化膜至少要500 h。虽然重铬酸盐的封闭效果好,但它对环境和人体有巨大危害,现在工业上已经开始运用一些较为环保的绿色封闭工艺,基本上只有军工或航空航天产品还保留重铬酸盐封闭工艺。未来阳极氧化封孔工艺将逐渐由高温封闭转向常温封闭,由含重金属盐(如Co盐、Ni盐、Cr盐)封闭[43]、含氟封闭转变为无重金属盐、无氟封闭[31]。需要指出的是,在一些资料中会给出封孔速率,单位一般为μm/min,但容易造成一个误解,即封孔似乎是由多孔层底部向顶部进行的,但实际上一般封孔是由孔壁向孔中心进行的。为便于对比,表3总结了部分封孔工艺的特点。

表3 部分封孔工艺的特点Table 3 Features of common sealing processes

2.1 改进的水合封闭法

使用沸水或者水蒸气与氧化膜生成勃姆体氧化铝,然后靠勃姆体氧化铝的体积膨胀将多孔层封闭的工艺称为水合封闭[31]。使用沸水(一般超过95 ℃)进行封闭成本低、操作简单,但是对水质有较高的要求,需要使用蒸馏水或去离子水(电导率一般小于2 μS/cm)。使用水蒸气(110 ~ 150 ℃)进行封闭不易受水质影响,反应比沸水封闭快,但设备成本高,一般需要在压力容器(0.2 ~ 0.5 MPa)里才能进行,此外在水蒸气封闭前需将工件干燥预热,否则残留的水渍会因水蒸气凝结而在封闭过程中变为污斑[44]。一般水蒸气封闭法多用于有一定装饰要求的零件,例如阳极氧化后染色零件的封闭。

为降低沸水封闭的水质要求或是降低作业温度,有研究者开发了一些添加剂,有金属盐和专门的除霜剂,以及微波水合等工艺。添加的金属盐一般是Ni、Co、Li等容易水解的金属醋酸盐或硫酸盐[12],这些金属离子能够发生水解,产生对应的氢氧化物沉淀在多孔层内,从而达到封孔的目的。这种工艺被叫做金属盐封闭法。金属盐封闭法,特别是Ni盐封闭法在工业中得到了广泛运用。相比传统的沸水封闭法,该工艺降低了水质要求(甚至允许使用自来水进行配制)和封闭温度(70 ~ 90 ℃),从而降低了能耗。但由于Ni盐对人体和环境的危害,Ni盐也将逐渐被更为环保的金属盐(例如Co、Li、Ce、Tr等[45])所取代。此外,为了进一步降低封闭温度,研究者开发了常温封闭工艺,但这种工艺目前还必须使用含氟物质作为促进剂[46],对环境有一定的危害。而除霜剂也被叫做抑灰剂,目的是抑制沸水封闭或金属盐封闭过程中阳极氧化膜表面产生粉霜、挂灰的现象,有的除霜剂甚至能够降低水质要求(也能允许使用自来水进行配制)。除霜剂在工业中也得到了广泛应用,一般可选用磷酸盐、胺类和羟基羧酸类物质[47],废水经过简单的处理就可以排放。除霜剂的作用原理可能是这类物质能够吸附在氧化膜表面而抑制杂质的吸附。

2.2 溶胶-凝胶法

溶胶−凝胶封闭一般需要两个步骤[24]:第一步在阳极氧化膜表面形成溶胶膜层,即利用物理或化学沉积,使溶胶中的胶粒沉积在多孔层的空隙中;第二步通过高温烧结得到固态膜层。溶胶通常是利用金属醇盐和硅烷偶联剂混合制备的,同时通过向溶胶中加入不同的添加剂来改变产物性能。于美等人[38]通过向溶胶中加入氧化石墨烯,在阳极氧化膜表面制备了氧化石墨烯/溶胶−凝胶膜。实验证明氧化石墨烯尺寸(1.1 μm)大于氧化膜孔径(32.8 nm),只能够伴随溶胶−凝胶膜沉积在氧化膜表面,但是氧化石墨烯可以抑制水、氧、离子的扩散,从而增强材料的耐蚀性。溶胶−凝胶法的缺点也很明显:首先,溶胶需要使用大量的化学药剂(特别是有机药剂)进行制备,成本高;其次,溶胶内含有大量液体,要令其长时间维持在一个合适的黏度比较困难;再次,高温烧结过程可能会改变铝合金的力学性能。

2.3 有机物封闭

20世纪就有使用羊毛脂进行阳极氧化膜封闭的报道[48]。如今,有机物封闭仍然在工业中广泛使用,例如电泳丙烯酸膜[49]。硫酸阳极氧化膜的多孔结构使其可以作为电镀底层或有机涂料底层。通过电泳、浸渍、喷涂等方式将有机涂料涂覆在阳极氧化膜上同样可以起到封闭效果,同时还可以利用有机涂料自身的性能(如自愈性、抗污性[27])来提高产品整体的性能,但是这种利用涂料进行封孔的方法成本较高。某些有机物不仅能够物理吸附在氧化膜表面,还能通过化学作用与氧化膜发生反应来实现封孔。植酸是一种天然的低毒金属缓蚀剂,杜楠等人[50]曾利用它来封闭阳极氧化膜,并发现植酸不仅能够将孔隙填满,还能在封孔过程中与氧化膜反应生成复合沉积膜,这种机制使封闭后的阳极氧化膜达到了504 h的耐中性盐雾性能。此外,采用某些有机物进行封闭后可以赋予或者是保持阳极氧化膜的某些性能,例如使用豆蔻酸[51]、单宁酸[52]等有机酸进行封闭时可以获得超疏水的阳极氧化膜,利用石蜡[53]进行封闭时则可以降低膜层的红外反射损失率[54]。

2.4 有望替代铬酸盐封闭的绿色无机盐封闭方法

Ofoegbu等人[55]总结了铬酸盐封闭的特征,并指出有望替代铬酸盐的物质的特征:第一、具有多种价态的化合物;第二、能够形成疏水层,且该疏水层较之于阳极氧化膜密度低,但硬度更高;第三、该物质在较高氧化态下能够含有氧化膜中的元素;第四、该物质的封孔产物必须具有足够的溶解性和迁移率,并在还原时能够在非常宽的范围内稳定pH。通过筛选,满足上述条件的物质只有高锰酸盐(MnO−4)[56]、钨酸盐(WO24−)、钼酸盐(MoO24−)[25]和钒酸盐(VO34−)[9]。但封闭剂的浓度、工作温度、pH、处理时间等参数都会影响封闭过程,显然使用人工进行筛选是效率低下的,现在也有研究者开始尝试使用人工智能来模拟阳极氧化的封孔过程,以减少资源和人力的消耗[57]。事实上仅靠上述任意一种无机盐进行封闭所能提供的耐蚀性都十分有限,同时使用上述的几种盐[31],或是添加其他缓蚀剂,又或是使用多步法封孔工艺,才能更好地提高封孔效果。Yoganandan等人[9]报道了在相同温度(78 ℃)下使用含高锰酸钾和钒酸钠的溶液对阳极氧化膜封闭30 min,膜层的耐蚀性要优于单纯使用高锰酸钾溶液。后续该课题组[25]又报道了Mn–Mo封孔工艺,封孔溶液中含9.5 g/L高锰酸钾、5 g/L钼酸钠和4 g/L硝酸锂,在78 ℃下封闭30 min。该工艺可赋予6 μm厚的阳极氧化膜耐受1 000 h中性盐雾的能力。多步法封孔工艺指的是在一次阳极氧化膜封孔过程中利用了多种封孔方法,例如先化学沉积稀土离子,再恒电位沉积稀土离子的化学-电化学封孔工艺[22]。多步法封孔工艺生产过程繁琐,但是往往能达到媲美甚至超越铬酸盐封闭的效果[22],因此在一些工厂也有使用。

3 结语

硫酸阳极氧化是铝合金重要的表面处理工艺,灵活合理地调控工艺中的各项参数就可以改变氧化膜的各项性能,使之满足各种工业用途的要求,是一项很成熟的技术,但环保问题困扰着管理者和操作者。硫酸阳极氧化的发展应以节能环保为重点,未来可能围绕以下几点进行工艺的改进和开发:

1) 生产方面。进一步推广并改进自动化生产设备。目前,阳极氧化在一些地区已经实现了半自动化、全自动化生产,即除上下件过程外,都由微机操控,有的自动化设备甚至实现了部分槽液的在线分析和补加。不仅缩短了工人处于强酸强碱环境中作业的时间,而且通过机械操控提高了产品的一致性。但是,表面处理领域的自动化设备还存在一些问题,如产品容易与槽底、槽壁发生磕碰,产品清洗不到位,等等。当前基本上是通过人工干预来解决这些问题,后续还需要加强自动化生产设备监测系统方面的研制。

2) 添加剂方面。硼酸,酒石酸、草酸等有机酸,以及铈盐等稀土盐类添加剂被用于降低硫酸阳极氧化过程中的能耗,提高作业温度,但这类添加剂有时会使膜层粗糙度上升,致密度下降,甚至降低耐蚀性。因此,添加剂的使用要结合产品特性及后续封孔工艺情况进行合理考量。

3) 封孔工艺方面。市场上已经开发出一些绿色环保的封孔配方,但是仍需在高温(超过80 ℃)下进行,而低温封孔配方往往又含有氟化物。开发出防腐性能优异,并兼顾成本的环保型阳极氧化封孔工艺仍然是当下工业需求的热点。Mn、Mo和V系封孔剂可能会是下一代绿色封孔剂。