生物基树脂用于再生绿色产品的研究

2023-08-08赵岚

赵 岚

(鹤山腾泰皮革有限公司,COSM可持续发展项目部,广东 江门 529727)

1 研究背景

随着全球变暖和新冠肺炎在全球的肆虐,消费者对绿色及可持续发展产品的需求日益增加,品牌商也逐渐要求原材料和绿色环保再生等战略性决策相一致。生物基树脂的发展符合“碳中和”的发展目标,随着不可再生资源的不断消耗,以“绿色、环保、可再生、易降解”著称的生物基材料的开发利用对于国家经济的可持续发展以及材料领域的可持续发展显得尤为重要。用于生产生物基树脂复合材料的天然原料容易获得,这是促进其增长的另一个因素。另外,受经济持续好转,加上美国因寒冷天气导致多类化工装置关闭停工影响,化工市场在供需失衡下,化工原料价格强劲上涨走势有望延续,树脂企业都在寻求新的解决方案,以期减少对石油化工产品的依赖[1]。根据Technavio的最新市场研究报告,全球生物基树脂市场有望在2020—2024 年期间以19%的复合年增长率增长,最终达到1 128.98 万t。

生物基树脂主要有生物基环氧树脂、生物基酚醛树脂、生物基不饱和聚酯树脂、生物基呋喃树脂等[2]。各种油类如蓖麻、大豆基、油菜籽和腰果酚基以及糖和木质素等的热固性树脂己经进行了商业化生产,但是始终存在着综合性能差,与传统的石油基树脂还有较大差距的问题。最近很多研究机构在用多种带有杂环、脂肪环和芳香环的生物基化合物代替石油基双酚A 用于制备环氧树脂,但目前已报道的生物基环氧树脂的热稳定性及力学性能仍然难以替代双酚A 型环氧树脂。因此生物基树脂能否通过结构优化和创新的工艺技术方案,使其性能到达甚至超越石化树脂,仍然是目前面临的挑战。

2 实验原理

本实验生产出的再生皮需要用到一种树脂和天然橡胶结合,此树脂是100%生物基,由环氧化甘油三酯,也可以是植物基油,例如植物油或坚果油及微生物油(由藻类或酵母产生)合成,另一个试剂是天然存在的多官能羧酸和至少一些接枝的含羟基溶剂,同时需要由植物油组成的甘油三酯包括环氧化大豆油(ESO)、环氧化亚麻籽油(ELO)、环氧化物玉米油、环氧化棉籽油、环氧化菜籽油、环化葡萄籽油、环氧化罂粟籽油、环化舌油、环氧化葵花油、环氧化红花油、环氧化小麦胚芽油、环氧化核桃油和其他环氧化植物油。

官能羧酸是天然存在的多官能酸,包括柠檬酸、酒石酸、琥珀酸、苹果酸、马来酸和富马酸等。其中所述溶剂包含至少部分含羟基溶剂(例如醇),所述含羟基溶剂与多官能羧酸上所含的至少部分羧酸官能团反应,这里称为预聚物固化剂。三种物质反应后的产物是一种黏性液体,可溶于未改性的环氧化植物油和其他环氧化植物源聚合物(例如环氧化天然橡胶)。

树脂固化剂的添加可以消除固化过程中由于溶剂蒸发而导致的孔隙率风险。此外,低聚物固化剂可包含基本上所有的多官能羧酸,从而在固化过程中不需要额外的固化剂。例如,柠檬酸在环氧化大豆油(ESO)中不混溶,但它们可以在合适的溶剂中相互反应。可以选择合适柠檬酸的量,使得ESO 中的环氧基和柠檬酸中的羧基充分反应行成固化剂。使用足够过量的柠檬酸,可以限制预聚合程度,从而不形成凝胶部分。反应目标是是通过柠檬酸上的羧酸基团与ESO上的环氧基团之间的反应形成的低分子量(低聚)柠檬酸封端酯产物。用于反应介质的溶剂包含至少一部分含羟基溶剂(即醇,例如IPA、乙醇等),含羟基溶剂在反应期间接枝到至少一种或多官能羧酸上。

3 实验规律

实验室做了300 多种预聚物尝试,发现以下规律:

低聚物固化剂可由ESO 与柠檬酸的质量比在1.5∶1~0.5∶1 的范围内产生,对应于环氧化物的物质的量比基团:约0.43∶1(质量比1.5∶1)~0.14∶1(质量比0.5∶1)的羧酸基团。在说明性实施例中ESO∶柠檬酸为1∶1,环氧基团与羧酸基团的物质的量比为0.29∶1。如果在反应过程中加入过多ESO,溶液可能会发生凝胶并且不可能达到进一步掺入ESO 以产生目标树脂。注意,以质量为基础ESO(分子量1 000 g/mol,每分子3 个羧基的官能度)以100 份ESO与约30 份柠檬酸的质量比发生。ESO 与柠檬酸的质量比大于1.5∶1 可能会形成分子量过大因此粘度过大的固化剂,这限制了其结合到未改性的环氧化植物油或环氧化天然橡胶中的能力。如果ESO 与柠檬酸的质量比低于0.5∶1:已经发现过量的柠檬酸,溶剂蒸发后,未分级的柠檬酸可能会从溶液中沉淀出来。

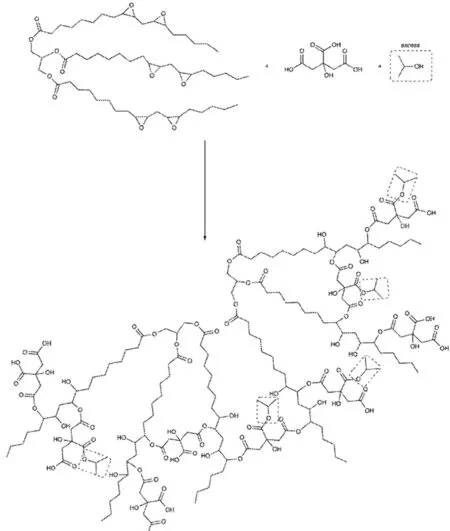

除了控制ESO 与柠檬酸的比例之外,通过实验已经发现,作为溶剂使用的羟基溶剂醇的量的选择性控制也会影响制成的合成弹性体的物理性质。醇溶剂本身通过与功能性多官能羧酸形成酯键结合到弹性体中,可以使用两种或多种羟基溶剂的混合物来调整含羟基基团的量从而控制在柠檬酸封端的低聚固化剂上的接枝量。图1 描叙了制备本生物基树脂的化学反应路线。

图1 制备生物基树脂的化学反应路线

从图1 可以看到适量的异丙醇(IPA)、乙醇或其他合适的醇和柠檬酸与ESO 形成缩合反应和酯化反应。由于柠檬酸具有三种羧基基团,这种接枝降低了与ESO 反应的柠檬酸分子的平均官能度。这有利于形成更线性和支链程度较低的低聚结构。丙酮可以用作溶剂系统的一种成分使柠檬酸与ESO 混溶,但与IPA 或乙醇不同,丙酮本身不能接枝到柠檬酸封端的低聚固化剂上。事实上,在低聚固化剂的制备过程中,我们发现预聚物的反应性部分取决于醇与丙酮的比例。也就是说,柠檬酸和ESO 含量相似的反应混合物中,与在相似反应条件下由醇与丙酮的比例相对较低的溶液产生的固化剂相比,由醇与酮的比例相对较高的溶液产生的固化物具有更长、更少的支化结构。此生物基树脂可适用于与其他未改性的环氧化植物油一起使用生产出无孔隙的弹性体产品。

4 应用范围

4.1 涂层材料

如上所述此生物基材料可以用作预聚物,并且可以与另外的环氧化植物油混合以用作树脂,可应用于各种背衬材料/背衬层以产生具有优异撕裂强度、柔韧性、尺寸稳定性和制造完整性的皮革状材料。背衬材料可以包括树脂浸渍的背衬层,比如编织的棉法兰绒。如果生物基材料配制的黏度相对较低,则在树脂涂覆的织物芯上方会有法兰绒暴露出来,这给材料表面赋予了温暖的纹理。其他织物背衬材料/背衬层可以包括各种类型的编织基底(例如平纹织物、斜纹织物、缎纹织物和牛仔布)、针织基底和非编织基底等。

此生物基树脂还可以涂覆在非黏性表面(例如硅酮或PTFE)或纹理纸上。在生物基树脂被涂覆到均匀层表面之后,可以在液体树脂的顶部放置一层背衬材料,液体树脂可以渗透到织物层(即背衬材料)中,从而在固化期间与织物形成永久性结合。然后可将制品放置在烘箱中以完成树脂的固化。固化温度可优选为60~100 ℃,持续4~48 h。或者液体树脂可以以一定的层厚度涂覆在非黏性表面(例如硅酮或PTFE)或纹理纸上,之后织物可以铺设在液体树脂的顶部,然后另一个非黏性表面可以铺设在树脂和织物的顶部。该组件可以放置在加热的模压机中以完成固化。模压机内的固化温度可选80~170 ℃之间温度。固化持续5~60 min。

生物基树脂可以是具有轻微的黄色色调且光学透明的,不添加颜料的树脂可用于制造类似油布的材料防水和防风,同时仍织物图案在树脂内可见。涂层织物可以在烘箱中固化(无需压制成型)或可以在加热的压机中固化。这种涂层织物可用于服装,特别是外衣或防水配件;包括但不限于钱包、手提包、背包、行李袋、公文包、帽子等。

4.2 后处理

做出的生物基树脂与由未经处理或再循环的纺织纤维组成的非织造垫相结合,已经制造出了新的压花制品,约7~20 mm 厚。浸渍后,可以在加热液压机中将非织造织物网在10~250 psi 之间的标称压力下压制。可以在硅树脂隔离衬垫之间压制带有树脂的非织造织物,其中一个隔离衬垫可以具有压花图案。压花图案可以具有深度在1~6 mm 之间的浮雕特征,制备的树脂进一步用结构颜色颜料例如各种云母颜料着色时,已经发现,它可以创造出美观的图案制品。结构颜色创造出与浮雕图案相对应的鲜明对比和视觉深度。

还使用了辊涂工艺加工制造树脂涂层织物,包括皮革类材料,纹理纸通常用作载体膜以使树脂和织物在特定时间内通过烘箱。铸造前树脂的真空脱气可能会允许用于固化的更高温度(由于较少的残留溶剂、水分和截留的空气),这将加快固化时间,从而加快线拉伸速度。

实验中还添加了某些催化剂加速羧基和环氧基团的加成,包括吡啶、异喹啉醌、N,N-二甲基环己胺、三丁胺N-乙基吗啉二甲基苯胺、氢氧化四丁基铵、四元铵和鏻分子、各种咪唑和类似分子。有机酸的锌盐可提高固化速度,并赋予抗湿和成膜快的性能。

类似皮革的实施方案和方法包括特定的反应参数(例如,温度、压力、试剂比等),但这些物质和方法仅用于说明性目的,并且不以任何方式限制本公开的范围。

5 实施方案

5.1 实施方案Ⅰ

将50 份酸溶解,在搅拌的同时缓慢加入20 份ESO。在连续加热和搅拌下(高于95 ℃,优选高于120℃)蒸发IPA。将该粘性预聚物冷却至低于100 ℃(优选低于80 ℃),并加入90 份ESO 以及各种结构颜色颜料和2 份硬脂酸锌(作为内脱模剂)。得到的树脂将材料倒入纤维素织物上,并在150 ℃下固化20~50 min。初始固化后,将材料置于烘箱中过夜后固化(24 h)。然后将材料表面打磨光滑(可选抛光)。发现所得材料具有类似皮革的特性。

5.2 实施方案Ⅱ

柠檬酸65 份溶解在30 份40 ℃IPA 和60 份丙酮中,加速搅拌,溶解柠檬酸后,加入65 份ESO,在连续加热下蒸发丙酮和IPA,混合物在延长加热和搅拌时间后,反复发现反应产物的量大于单独的ESO 和柠檬酸的质量之和。IPA 的量会影响到聚合物粘度的变化,IPA 的量多会使预聚合物的粘度更低,因为IPA的含量越高,可以将更多的IPA 接枝到柠檬酸上的羧酸位点上,从而降低了酸的平均功能,从而减少了支链少的低聚预聚物。将以上ESO 的量补加到100 份,将生成的混合物浇铸在硅橡胶垫上制成透明片材。根据ASTMD412 试验发现拉伸强度为0.45 MPa,伸长率为148%。可室温存储三个月以上仍能保持均匀且粘度稳定。

发现适当调整预聚物和树脂比例可生产出从硬塑性材料到高粘合弹性体材料的一系列材料。通常在预聚物形成过程中接枝的IPA 的量越高,所得到的材料硬度越低,稳定性就越低。溶解的虫胶的量越大,硬度越高。接近化学计量平衡(30 质量份至100 质量份ESO)的柠檬酸量通常产生最硬的材料,除非在预聚物形成过程中被羧酸基团的高含量IPA 接枝抵消。

为了提高产品的冷裂纹耐受性,添加了柔性增塑剂(活性单不饱和油、蓖麻油的脂肪酸和脂肪酸盐)、多不饱和油天然植物油(非环氧化甘油三酯)可能表现出良好的低温流动性[3]。另一种方法是添加环氧天然橡胶(ENR),ENR 有不同等级的环氧度商品,例如25%环氧度双键产生ENR-25 级,50%双键的环氧化产生ENR-50 级。较高的环氧度会增加玻璃化转变温度Tg,Tg保持尽可能低有利于最大程度地提高最终树脂的抗冷裂性,因此ENR-25 可能是用作聚合物增塑剂的优选等级。甚至更低的环氧化水平有利于进一步降低最终树脂的冷裂温度。为生物基高分子材料的发展提供可靠的实验及理论基础。