官地矿18502 工作面切顶卸压沿空留巷技术研究与应用

2023-08-08任琦

任 琦

(山西焦煤西山煤电官地矿,山西 太原 030053)

0 引言

随着矿井采掘深度和开采强度的不断增加,煤炭的开采正逐步由埋藏较浅的煤层向地应力集中,赋存较复杂的煤层推进。在进行深部煤层开采过程中,覆岩除了承担比浅部煤层更高的自重应力外,其初始应力也有了较大幅度的增大,复杂的地应力对巷道围岩稳定性影响十分严重。同时矿山开采活动使得围岩中应力平衡状态被打破,应力重新分布导致在巷道形成应力集中现象,应力集中过大时巷道发生失稳问题,因此对深部巷道稳定性进行研究十分重要[1]。本文以官地矿18502 工作面为工程背景,对深部巷道卸压爆破技术进行分析,对爆破作用下的围岩变形及能量分别进行研究,为矿井地质条件相类似工作面巷道支护提供参考与借鉴。

1 矿井概况

官地矿位于西山煤田东南部,井田面积74.59 km2,生产能力为390 万t/a,36408 工作面位于南六采区皮带巷东南侧,主采8#煤层,煤厚2.9~3.5 m,平均厚3.2 m,平均倾角为5°。随着开采活动向着深部发展,此时地下工程受到的地应力不断提高,与此同时开挖使得应力集中突出,此时巷道产生变形,一旦变形超过围岩支护承载上限值后,巷道发生失稳破坏。目前来说常见的破坏失稳可分为如下五种类型:巷道局部出现落石失稳破坏;围岩受到拉裂折断破坏;剪切复合破坏形式;岩爆破坏失稳;潮解膨胀破坏。深部巷道爆破卸压技术主要是通过岩层爆破,切断力的传递,从而消除巷道应力集中现象,维护巷道稳定性的一种方法。对深部巷道围岩爆破卸压进行技术进行数值模拟研究,首先进行模型的建立[2]。

2 数值模型的建立

以官地矿18502 工作面为工程背景,采用ANSYS 有限元软件对模型进行建立,建立模型的尺寸为长×宽×高为12.1 m×1.5 m×23.5 m,巷道的断面形式为马蹄形,巷道断面尺寸设定为4.2 m×3.5 m。对模型进行网格划分,在进行网格划分时充分考虑计算时间及计算精度,在巷道范围1 m 范围内进行网格的细划分,在距离巷道较远的位置进行模型粗划分,完成模型划分后共计434 790 个单元和456 475 个节点。对模型进行约束条件划分,在模型的左右及下端部施加固定约束,限制其X、Y、Z 方向的位置,巷道设定为自由边界。对模型上端及左右边界施加初始地应力。根据地质情况,模型埋深800 m,施加在巷道垂直及水平方向的应力分别为垂直方向22 MPa,水平最大及水平最小主应力分别为35 MPa 和20 MPa。模型采用库伦摩尔模型为本构模型,对模型进行参数设定,围岩密度为2 635 kg/m3,弹性模量为40.08 GPa,黏聚力为42.87 MPa,泊松比为0.24,内摩擦角为40°,抗压和抗拉强度分别为97 MPa 和16.5 MPa,完成模型的建立。

3 模拟分析计算

对模型进行计算,得出巷道开挖后巷道围岩切向应力及最大主应力的分布云图,如图1 所示。

由图1 可知,在进行开挖后此时的地应力重分布,整体在云图中呈现对称分布的特征,对称轴为巷道垂直方向的中轴线,同时在巷道开挖面的附近出现明显的应力集中现象[3]。应力集中现象主要出现在巷道的顶板及底角位置,在巷道顶板垂直应力分布云图中可以看出在巷道的顶板位置应力峰值为59.1 MPa,在巷道的底角位置出现应力最大值,此时的应力峰值为129 MPa。巷道切向应力分布云图中可以看出在巷道的顶板位置应力值为30.1 MPa,在巷道的底角位置出现应力最大值,此时的应力峰值为51.6 MPa。根据深部巷道应力云图可以看出,在巷道的顶板及底角位置应当进行及时的支护,避免由于底角及顶板的变形造成巷道失稳现象。

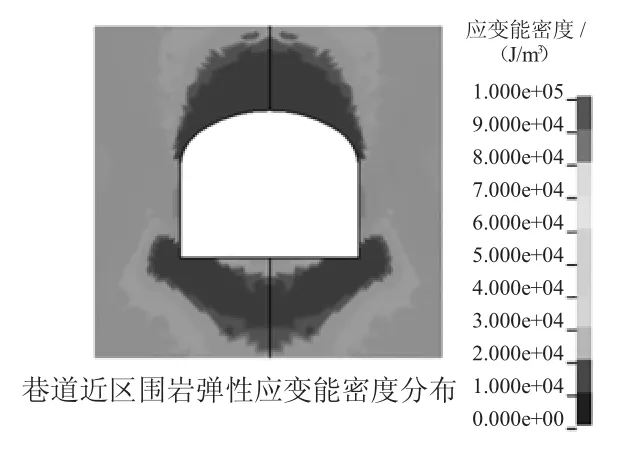

对深部巷道围岩的岩爆倾向性进行研究,根据试验资料已知围岩的单轴抗压和单轴抗拉强度分别为97.53 MPa 和16.46 MPa。模拟巷道周围弹性应变密度分布情况,模拟云图,如图2 所示。

图2 巷道周围弹性应变密度分布

由图2 分析可以看出,巷道周围弹性应变密度分布同样呈现对称趋势,对称轴仍为巷道的轴向对称轴,根据岩爆能量判据可知,当巷道围岩内的弹性能密度超过1×105J/m3时,巷道围岩就有发生岩爆破坏的倾向。根据云图显示的围岩弹性应变能分布情况可以看出,在巷道的围岩的顶板和底板附近弹性应变能密度分布大于1×105J/m3,在此位置有岩爆破坏的倾向,所以需要对其进行及时的卸压,保证巷道稳定性[4]。

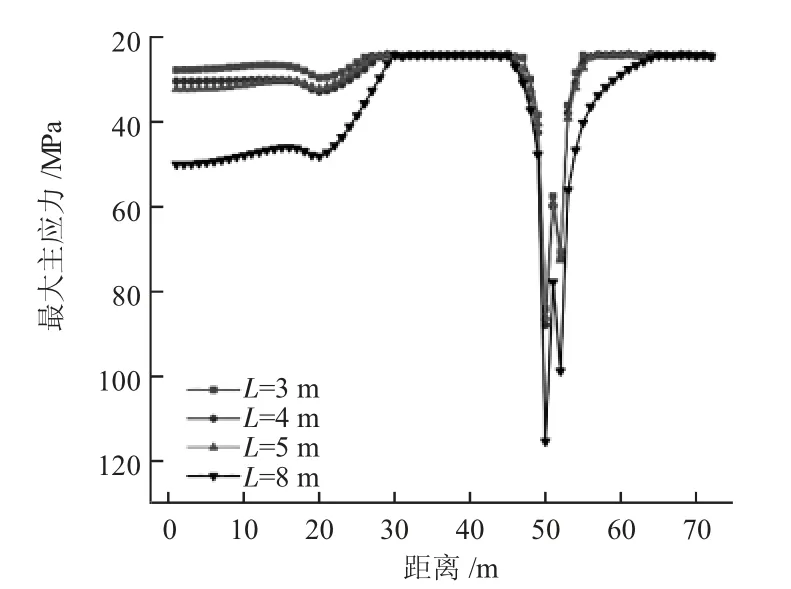

对不同爆破卸压孔深度对巷道围岩应力状态的影响进行研究,分别模拟爆破深度为3、4、5、8 m 下的巷道围岩最大主应力情况,将模拟结果汇总如图3所示。

图3 不同爆破卸压孔深度对巷道围岩应力状态

由图3 可以看出,当炮孔深度L 为3、4、5 m 时,此时的爆破卸压破碎带下围岩最大主应力峰值走势几乎相同,而当炮孔深度为8 m 时,此时的围岩中的应力分布与其余三种炮孔深度下存在一定的差距。对巷道底脚的最大主应力峰值进行分析,发现当炮孔深度为3 m 时,此时的最大主应力峰值为83.28 MPa,当炮孔深度为4 m 时,此时的最大主应力峰值为87.81 MPa,当炮孔深度为5 m 时,此时的最大主应力峰值为86.03 MPa,而当炮孔深度为8 m 时,此时的最大主应力峰值为和115.28 MPa,巷道顶板处的最大主应力峰值分别为27.94、30.52、32.38、50.15 MPa。可以看出,巷道开挖面上应力峰值随着炮孔深度增长而增长,当炮孔深度为3~5 m 时,卸压效果差距不是很大,而当炮孔深度达到8 m 时,卸压效果有了大幅度增加。

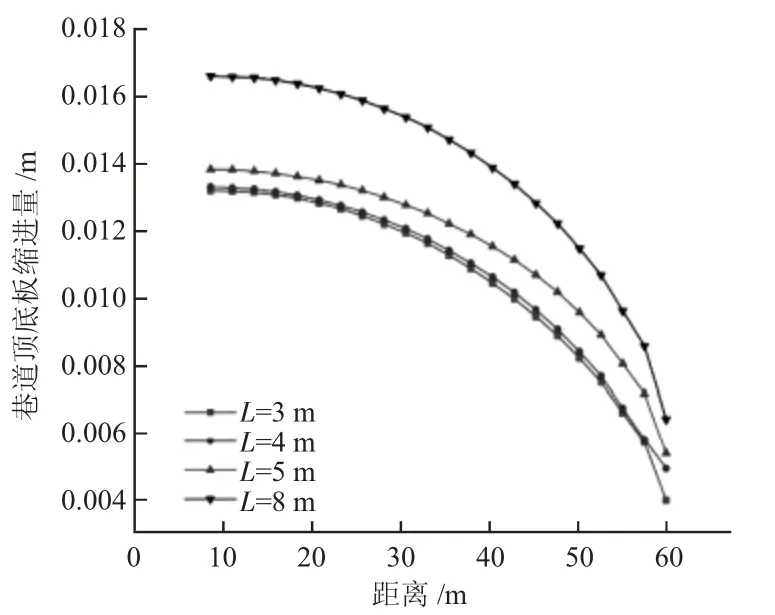

对不同炮孔深度下的巷道洞壁位移进行对比分析,研究卸压爆破炮孔深度对深埋巷道围岩稳定性的影响。不同炮孔深度下巷道顶底板位移曲线,如图4所示。

图4 不同炮孔深度下巷道顶底板位移曲线

从图中可以看出,巷道顶板及底板移近量随着爆破卸压孔深的增加呈现增加的趋势,在巷道垂直方向中轴线的位置出现巷道顶板底板移近量的最大值,当爆破孔的深度分别为3、4、5、8 m 时,顶底板移近量最大值分别为12.5、13.2、14.5、15.9 mm,炮孔深度3~5 m之间时,顶底板移近量差距不大。综上所述,随着炮孔深度的加大,在巷道开挖面上围岩的应力大小逐渐增加,同样的巷道围岩的变形位移同样呈现增长增长趋势,稳定性下降[5]。

4 结论

1)在进行开挖后此时的地应力重分布,巷道开挖面的附近出现明显的应力集中现象。应力集中现象主要出现在巷道的顶板及底角位置。经过模拟发现,在巷道顶板及底角位置有岩爆破坏的倾向,所以需要对其进行及时的卸压,保证巷道稳定性。

2)对不同爆破卸压孔深度对巷道围岩应力状态及顶底板移近量进行分析,随着炮孔深度的加大,在巷道开挖面上围岩的应力大小逐渐增加,同样的巷道围岩的变形位移同样呈现增长趋势。