W3305 放顶煤综采工作面回采瓦斯抽采应用实践

2023-08-08李亚南

李亚南

(潞安化工集团高河能源有限公司,山西 长治 046000)

1 工作面概况

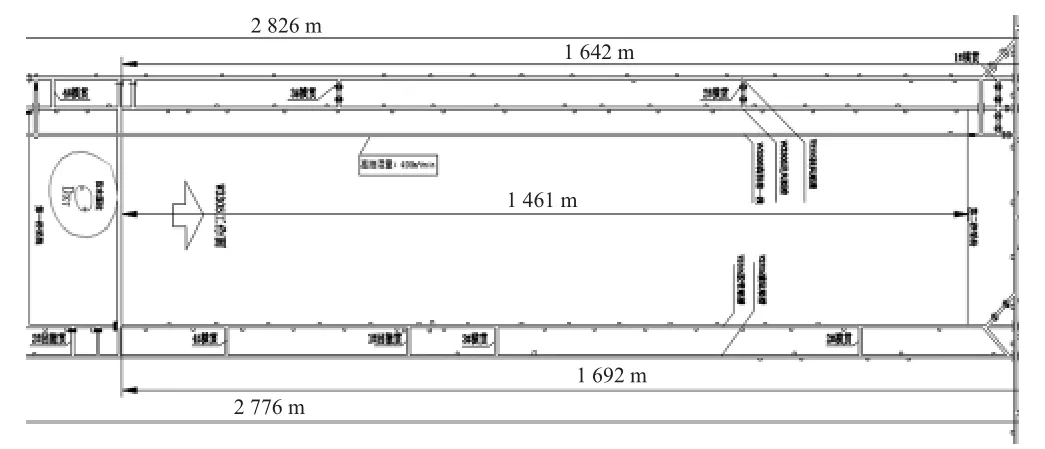

工作面上方为耕地,工作面布置如图1 所示,工作面北部距2# 村庄770 m,距3# 村庄635 m,距4#村庄490 m,南部距6#村庄250 m,距7#村庄550 m,西部为岚水河且岚水河由南向北从W3305 工作面西北部通过。W3305-2 工作面为西三盘区工作面,南北均为未采区,东面接+450 m 水平北翼大巷,西面为一切眼采空区。巷道底板最高点位于W3305-2 回风顺槽“3”测点,底板标高+480.222 m,最低点位于W3305-2 辅运顺槽“F37”测点,底板标高+361.515 m,最高点和最低点高差为118.707 m。煤层埋深427~537 m。井上、下及煤层对应关系:W3305-2 工作面上方为耕地,回采为3#煤层。3#煤底板距9#煤底板平均距离65.4 m。

图1 工作面布置图

2021 年度高河矿井瓦斯涌出量测定结果,可知矿井绝对瓦斯涌出量290.72 m3/min,为高瓦斯矿井;依据《W3305 回采工作面抽采评判报告》得知,高河矿井W3305 工作面经抽采后瓦斯含量为5.9146 m3/t,可解吸瓦斯含量为3.899 8 m3/t,残存瓦斯含量为2.014 8 m3/t。

2 瓦斯管理

2.1 工作面瓦斯管理

加强矿井通风管理,确保通风设施和监测监控设施完好。通过风门时要随手关闭,进风顺槽运料过程中经过横贯风门时,应提前20 m 减速,确认安全距离大于200 mm 后方可通行,回撤单体柱、π 型梁时要注意保护传感器和监控传输线,防止碰坏传感器、拉断线缆。严禁瓦斯超限作业,建立瓦斯预报警制度,当瓦斯浓度趋于报警值时必须停止作业,分析原因,采取相应的预防瓦斯超限措施[1]。工作人员下井必须随身携带便携式瓦检仪,随时随地对瓦斯浓度进行检查。机组在180#架至机尾割煤时,采取先割煤后放煤措施,减少瓦斯瞬时涌出量,防止因瞬时煤量过大造成瓦斯浓度超限。交接班时,前、后溜必须全部开空,后溜与支架之间堆煤高度不得超过0.5 m。

瓦斯检查制度:由瓦检队每班派专职瓦检员,对工作面进风流(距工作面10~15 m 处的进风流)、工作面回风流(沿空留巷内距工作面10 m 处)、后刮板输送机的机尾电机上部和回风顺槽回风流4 处的瓦斯进行巡回检查,每班不得少于3 次,且相邻间隔时间不得超过3h,并认真填写瓦斯检查牌板。每班至少对支架顶部(靠煤墙侧)后尾梁(靠采空区侧)处的瓦斯浓度进行1 次检查,间隔5 架设1 个检查点;瓦斯浓度(体积分数,下同)大于1.5%时,必须停产处理。没有得到通风调度许可,专职瓦斯检查员不得擅自离开综采工作面进风10 m 到回风10 m 范围。瓦斯传感器的读数经瓦检员实地检查,确实超出允许误差时,必须向通风调度汇报,由通风调度通知自动化部更换传感器。

电动机或其开关安设地点附近20 m 以内风流中的瓦斯浓度达到1.2%时,必须停止工作,切断电源,撤出人员,进行处理。工作面巷道内体积大于0.5 m3的空间内积聚的瓦斯浓度达到2%时,必须停止工作,切断电源,及时采取压风管压风稀释等措施处理。随着回采推进,必须保证老塘及时垮落;当机头老塘悬顶面积达到10 m3,在采取剪网、退锚等措施后仍无法垮落,则采用CO2气相压裂的方法放顶,放顶前全面检查老塘区域及胶带超前段的支护强度,及时更换卸压、损坏或失效的单体柱,保证单体柱压力不小于15 MPa。柔模支护不要紧跟后溜机尾,至少滞后1 m距离,避免后三角区瓦斯积聚,并保证柔模墙和垮落的煤体间交接紧实严实。若柔模墙顶底角和两侧存在漏风现象时,应及时用水泥、黄土或无机喷涂材料进行封堵[2]。沿空留巷打设的柔模混凝土墙每隔100 m,由两个柔模混凝土模板交接处向采空区敷设一根监测束管,束管外套4 分镀锌管,防止顶板来压导致监测束管损坏,以便定期采样分析采空区气体成分(监测束管安装标准:监测束管距离巷道顶板300 mm,深入柔模墙内300 mm,束管在柔模墙外的外露端距底板不大于1.5 m)出现冒顶、漏顶时,必须先停止采煤,经检查支架顶部瓦斯浓度<1.5%时,方可回采作业。工作面内及与工作面相连的采空区空顶超过0.5 m3、瓦斯浓度达到1.5%时,必须停止作业,采取措施处理。必要时对支架上方和煤墙进行注浆加固或充填,注浆、充填材料必须符合国家及集团公司有关规定。

2.2 工作面初次来压期间瓦斯管理

在初次来压前,进行现场检查,在采煤工作面预报的顶板初次来压处设置明显标志,并安排提前作好工作面超前维护工作,确保进进风顺槽道出口畅通,通风良好。工作面初采2 刀煤后,对顶板进行预裂。初次来压期间,必须按规定速度割煤,即排头架至180#架(2~3 m/min),181#架至排尾架(0.5~1 m/min),通过降低速度来减少落煤的瓦斯涌出量。初次来压期间,回采工作面必须保证通风系统可靠,设专人负责管理通风设施,并采取措施尽可能增大工作面的供风量,提高风排瓦斯能力。回风顺槽、沿空留巷、后溜电机上方等地点的瓦斯监控装置必须吊挂规范,瓦检员严格执行每班汇报三次瓦斯数据制度,严格对各检查点进行检查,在错机尾、拉架时必须坚守在后溜电机探头附近[3]。

2.3 工作面密闭前瓦斯管理

工作面密闭前设立栅栏,无关人员严禁入内,每班巡检瓦斯员应按时对密闭前瓦斯进行检查,进风顺槽、胶带顺槽密闭前瓦斯浓度不得高于0.5%,回风巷密闭前瓦斯浓度不得高于0.8%,瓦斯浓度达到规定值时,必须停止生产,消除隐患;密闭前20 m 范围内作业人员应随身携带便携式瓦检仪,发现瓦斯异常应及时停止作业,进行汇报处理。严禁有密闭前5 m 范围内物料堆放、积水及淤煤堆积,严禁破坏密闭的栅栏等相关通风设施,严禁是私自整密闭“三孔”的状态。队组巡查巷道人员,在巷道巡查期间,若发现密闭前瓦斯异常、密闭内有闷雷声等异常响声或密闭顶板、煤壁有掉渣、破损情况,应及时向通风调度、通风部汇报,队组对“顶帮”有异常情况的密闭,应及时采取补打木垛、抬棚等支护措施。

2.4 瓦斯含量、压力测定

工作面每推进50 m,在16#、105#、194#架分别施工瓦斯参数测定孔,取样进行瓦斯含量、压力测定。测定孔孔深≥30 m,方位角垂直于煤墙,开孔高度≥1 m。钻孔位置避开夹矸层,根据现场情况进行调整。队组根据生产组织计划,提前三天向瓦斯研究室申请参数测测定。

3 抽采系统

3.1 抽采方法

1)采前预抽、边采边抽;

2)高抽巷采空区抽采。

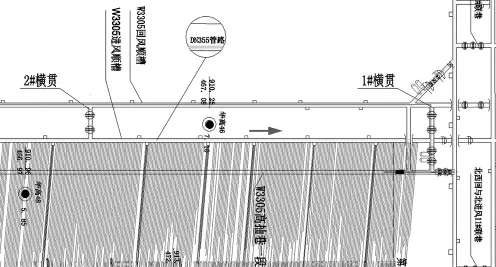

W3305-2 工作面瓦斯抽放系统,如图2 所示。

图2 瓦斯抽放图

3.2 抽采管路系统

1)胶带顺槽(Φ355 mm)→胶带顺槽回风联巷(Φ355 mm)→北翼回风西大巷(Φ820 mm)→鲍村地面泵站;

2)进风顺槽(Φ355 mm)→进风顺槽回风联巷(Φ355 mm)→北翼回风西大巷(Φ820 mm)→鲍村地面泵站;

3)高抽巷敷设瓦斯管路:高抽巷I 段口(Φ710 mm×2 趟)→北翼回风西大巷(Φ820 mm)→鲍村地面泵站。

4 工作面“一面一策”瓦斯治理方案

4.1 布置方式及现状

W3305-2 胶带、进风顺槽各敷设一趟Φ355 mm瓦斯管,用于该工作面煤层预抽;W3305 高抽巷敷设两趟Φ710 mm 管路,用于高抽巷抽采。预抽管路与北翼回风西大巷Φ820 瓦斯干管相连,由鲍村瓦斯泵站进行抽采。

4.2 服务系统配备能力

鲍村泵站装备有8 台2BEC87 型水环式真空泵,额定抽放量910 m3/min,其高负压系统为1 用3 备;低负压系统二为2 用2 备。W3305 胶带、进风顺槽各敷设一趟Φ355 mm 瓦斯抽采管路,与鲍村瓦斯泵站高负压抽采系统连接。W3305 高抽巷布置两趟Φ710 mm抽采管路,与鲍村泵站低负压系统连接。

4.3 瓦斯涌出预测

W3305-2 工作面日产量为9116.0 t,根据计算知工作面相对瓦斯涌出量为5.54 m3/t,对应的绝对瓦斯涌出量为35.1 m3/min。

4.4 瓦斯治理措施

瓦斯治理目标:回采前,工作面可解析瓦斯含量降至4 m3/t 以下,回采期间,工作面瓦斯抽采率达到50%以上,回风流瓦斯浓度控制在0.8%以下,回风巷风速不超4 m/s。

瓦斯治理措施:W3305-2 工作面采用本煤层预抽(边采边抽)、高抽巷采空区抽放瓦斯、沿空留巷柔模墙埋管抽采空区瓦斯和顶板裂隙带抽采瓦斯实现工作面抽采达标。

4.4.1 本煤层预抽(边采边抽)

W3305-2 胶带顺槽布置双排孔,孔深175 m,孔径94 mm,开孔高度2.0、2.5 m,单排钻孔之间间距3.4 m。

W3305-2 进风顺槽布置双排孔,孔深175 m,孔径94 mm,开孔高度2.0、2.5m,单排钻孔之间间距3.4 m。

4.4.2 高抽巷采空区抽采

高抽巷长1 611 m,覆盖整个工作面,垂直距离切眼顶板8 m,距离进风顺槽水平距离35 m。

4.4.3 瓦斯治理能力评估

W3305 工作面预计配风4 600 m3/min,回风流风量4 200 m3/min,按照回风流瓦斯浓度不超过0.8%计算最大风排能力为33.6 m3/min。抽放能力:W3305-2工作面回采时预测顺槽本煤层预抽瓦斯量为4 m3/min,高抽巷瓦斯抽采量预计在15~20 m3/min 左右,合计可抽采瓦斯22 m3/min 以上。W3305-2 工作面风排能力加抽放能力共55.6 m3/min>35.1 m3/min,可以满足瓦斯治理需求。

5 结语

W3305 工作面设计了W3305-2 胶带、进风顺槽各敷设一趟Φ355 瓦斯管,用于该工作面煤层预抽;W3305 高抽巷敷设两趟Φ710 管路,用于高抽巷抽采;预抽管路与北翼回风西大巷Φ820 瓦斯干管相连,由鲍村瓦斯泵站进行抽采的方案。取得了较好的抽采效果,确保了矿井安全生产。