河钢邯宝焦化厂煤气净化系统工艺优化

2023-08-08邵美怡

邵美怡

(河北司法警官职业学院,河北 邯郸 056000)

1 研究背景

邯宝焦化厂建有4×42 孔7.0 m 焦炉4 座,配套煤气净化系统自2008 年投产以来,因设备老化和工艺条件不断变化,出现原有工艺设备不能完全满足生产需要的情况,具体表现在以下几个方面:

1)循环水系统温度因制冷机冷量衰减,夏季水温偏高,无法满足化产系统工艺要求,严重影响化产品收率和煤气正常输送[1]。

2)鼓冷系统,因机后管道长期沉积焦油,造成机后压力大,煤气外送困难。

3)粗苯系统洗苯塔后煤气夹带严重,洗油消耗偏大,煤气夹带多,造成脱硫系统生产困难,酸气管道堵塞严重。

4)煤气净化系统,自2008 年投产以来,陆续出现了设备和管道腐蚀,严重影响焦炉生产及煤气系统输送。

5)冷鼓工序,送往4 座焦炉的循环氨水管道频繁泄漏,影响焦炉循环氨水供应,造成焦炉冒烟加剧,影响焦炉连续稳定生产。

2 解决方案和实施效果

2.1 升级改造为技术先进的氨水制冷机

焦化厂煤气净化系统冷却水系统采用系统流量7 000~8 000 m3/h 的循环水和流量1600 m3/h 的低温水,冷却塔6 台。其中夏季为确保煤气正常输送和各项工艺指标满足生产需要,采用蒸汽吸收式制冷机组对低温水进行制冷,共设制冷机5 台,原设计低温水进出口温度为23 ℃和16 ℃,自2008 年开工以来,在线运行的蒸汽吸收式机组的冷量衰减已达50%以上,虽经维护和保养,但已不能满足实际生产需要,温差一度仅为4 ℃左右,给夏季生产带来巨大影响。经多方考察和论证,2019 年焦化厂对原制冷机组进行了更新,采用了技术先进的氨水温水性制冷机组(见图1)。

图1 制冷机升级改造运行简图

新机组同旧机组相比有以下优点:

1)运行稳定,驱动热源采用温度和流量恒定的循环氨水替代了蒸汽,节省了大量的蒸汽消耗且机组热效率较高,稳定性更好。

2)投资少,系统结构简单,施工难度小,可靠性高。此项目采用能源共享、利益分成形式,公司零投资,设备、管线及控制系统全部由乙方提供,根据制冷量结算。

3)目前国内投入运行的同类企业较少,此项技术国内领先,具有非常好的发展前景。

在原有的供焦炉一二系统循环氨水泵出口分别配接DN300 氨水管路,引入4 台制冷机,5 号为蒸汽型备用机,在不影响集气管氨水喷洒压力和流量情况下(实际测量,满足要求)温度为75 ℃的热氨水通过制冷机,温度降低到65 ℃左右,而制冷机则把进口温度为23 ℃的低温水降至16 ℃。经2019 年运行,效果明显,氨水机运行稳定,实现了无人值守,中控操作。节约了大量蒸汽,全年平均制冷水温度低于18 ℃,焦炉集气管温度下降约3 ℃,极大改善了煤气净化系统的工艺操作条件,有效提高了化产品产量和收率。

2.2 不停机清除焦油技术改造

因初冷器冷却效果不良,造成机后煤气夹带焦油机后管道堵塞严重,煤气输送困难,经测量,管道堵塞约300 m,焦油厚度约占管道直径的1/3,此问题同时造成后续硫铵、粗苯、脱硫的生产受到不同程度的影响。因不能停机处理,且系统为密闭连续运转,管道长度达200 m,问题无法解决,经认真研究,采用煤气管道外围临时增加蒸汽夹套,煤气管道带压打孔加装两层阀门的办法人工放出焦油,解决了生产难题。主要思路如图2:

1)机后煤气管道积累的焦油流动性差,必须采用临时升温的办法,才能放出。

2)加装放焦油阀,人工放出焦油,但有煤气泄漏的危险,考虑加装2 套阀门,小开度白天放油,并且加装固定式煤气报警器,杜绝安全隐患。

3)每隔5 m 带压开一个口,安装放油阀门。

经实践证明,本方案可行,共放出焦油500 余t,机后至硫铵段煤气管道阻力由3 000 Pa 降为500 Pa,有效解决了管道堵塞难题。按当时焦油3 000 元/t 计算,回收焦油费用约150 万元;风机电流由68 A 降为64 A,年节约电费18.22 万元。

2.3 粗苯富油加热器新技术

粗苯是重要的化工原料,是焦化企业的主要产品。在建厂初期,焦化厂使用的是管式炉加热富油,管式炉是传统焦化厂最常选用的富油加热设备。但管式炉在实际生产中存在易发生安全事故、洗油变质速度快、能耗高等缺点。车间于2018 年对粗苯工段的富油加热系统进行深入论证和研究,决定停用管式炉,采用以蒸汽为热源的富油加热器作为富油加热设备,能有效地解决管式炉在粗苯生产中的弊端,降低了煤气和洗油的消耗量,将粗苯生产的安全水平和节能水平提升到一个新的高度。

洗苯塔工作原理为贫油与煤气逆向接触贫油吸收煤气中的苯成为富油,煤气进入下一工段。但在此过程中,煤气中会夹带洗油出洗苯塔,则会在洗苯塔后加装捕雾器将煤气中的洗油捕下来。随着车间设备运行年份增加,洗苯后捕雾器的捕雾能力逐渐下降,导致煤气夹带洗油增加,洗油消耗增大,同时加速了脱硫液的变质,间接地增加了氢氧化钾的消耗,加大了脱硫废液处理的负荷。针对此问题,通过与相关人员沟通和讨论,在洗苯塔后增加一台新型填料式捕雾器,高效捕获煤气中夹带的洗油并回收利用,降低粗苯工段洗油的消耗,同时也为后续的脱硫工段提供更高质量的煤气,减缓脱硫液的变质速度。

富油加热器采用干熄焦副产的中压蒸汽作为热源取代管式炉加热富油,此外通过减压装置将中压蒸汽变为过热蒸汽,作为脱苯塔用的蒸汽进入再生器再进入脱苯塔。入单元的干熄焦副产中压蒸汽指标为3.35~4.0 MPa,400~440 ℃,进入脱苯塔之前的洗油需要从145 ℃加热至180 ℃,富油循环量为170 m3/h,密度为1 050 kg/m3。需要的热量可通过式(1)来计算:

式中:Q 为传递的热量,kJ/h;W 为物料流量,kg/h;Cp为比热容,kJ/(kg·℃);Δt 为温度差,℃。

通过公式(1)可计算出Q=14 994 MJ/h。

富油换热所需面积按照传热公式(2)计算:

式中:ΔQ 为传递的热量,kJ/h;K 为传热系数,W/(m2·℃);Δtm为平均温差,℃。

由公式(2)可以算出换热器的面积为A=300 m3。

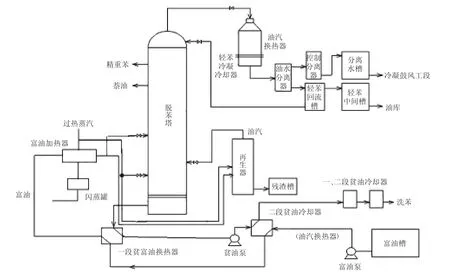

故根据计算出的换热面积在脱苯塔之前加两组换热面积为300 m3富油加热器,开一备一,热源为干熄焦的副产中压蒸汽,管程的工作介质为富油,主体材料为S30408,壳程的工作介质为中压蒸汽,主体材料为Q345R。其工艺流程如图3:

图3 工艺流程

富油加热器改造完成投入使用后,由于富油加热器的换热温度低且换热面积均匀,故循环洗油的质量和消耗量有很好的改善,循环洗油变质速率降低,再生器的残渣排渣量也较改造之前有所减少,洗油消耗由之前的吨苯消耗60 kg 洗油降为现在的平均消耗约56 kg。按每天生产61 t 苯计算,一年可节约洗油89 t 左右,按全年洗油平均价3 000 元/t 计算,一年可节省洗油费用26.7 万元。管式炉的煤气消耗为1 800 m3/h,煤气按全年平均0.5 元/m3计算,管式炉每小时消耗2 400 元煤气;富油加热器每小时消耗8 t蒸汽,蒸汽价格为100 元/t,则富油加热器每小时消耗800 元蒸汽,故每小时可节省100 元,全年可节约88 万元。

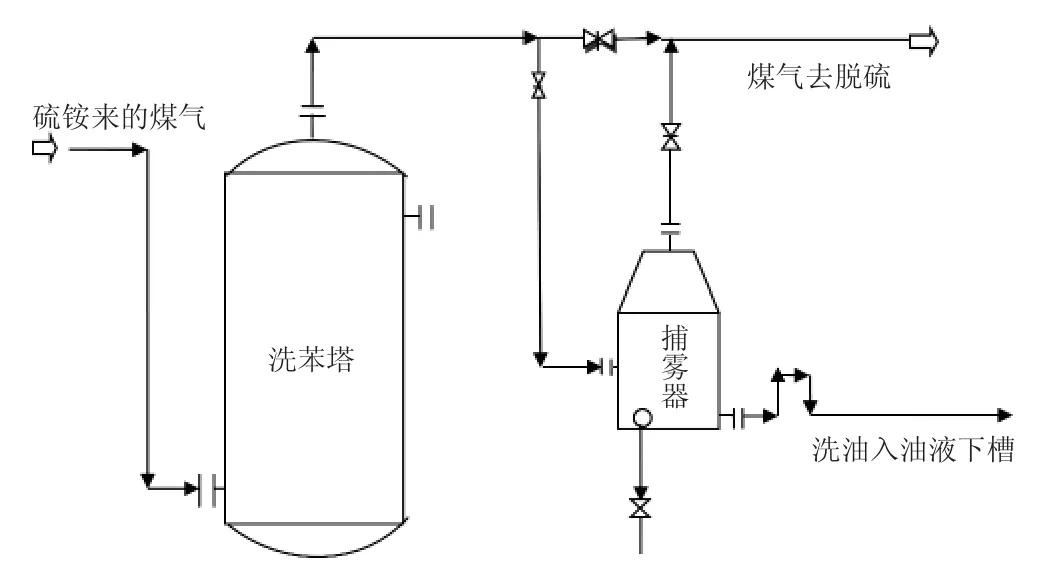

2.4 洗苯塔后捕雾器改造

洗苯塔后加装的捕雾器为新型填料式捕雾器,捕雾器的设计压力为0.03 MPa,实际洗苯塔后煤气压力为0.015 MPa 左右,设计温度为40 ℃。煤气从洗苯塔出来后从捕雾器侧面进入,顶部排出,进入脱硫工段,捕雾器将煤气中的洗油大量捕获,由排液管排入油液下槽。

经过一段时间运行得出捕雾器每天可回收洗油0.5 t 左右,即可节约洗油费用1 500 元,全年可直接节约费用约55 万元。工艺流程图如图4:

图4 洗苯塔工艺流程图

3 创新性和推广性

本项目实施对于国内同类型企业解决类似问题提供了先例,具有良好的推广性和实用性。其中的制冷机改造已在山东光大、攀钢焦化厂等企业应用。