滑剪组合式甘蔗根切装置的设计与试验

2023-08-08马少春李文志李伟庆

钱 君 ,马少春 ,2※,徐 杨 ,李文志 ,霍 鹏 ,李伟庆

(1.中国农业大学工学院,北京 100083;2.广西科学院,南宁 530007)

0 引 言

甘蔗是一年或多年生热带和亚热带草本植物,是制造蔗糖的原料,且可提炼乙醇作为能源替代品[1],是中国重要的经济和糖料作物。甘蔗主要种植于广西、广东和与云南等省份[2-3],地势多为丘陵山区,为机械化收获的推广增加了难度。甘蔗根切是收获过程中重要的一步,宿根的切割质量直接影响来年茎秆的长势及产量。目前甘蔗机械化收获过程中存在的主要问题是根切器类型较少且根切质量较差,尽管有圆盘式[4]、往复式[5]、动定刀式[6]等根切器类型,但根切作业质量差仍然是阻碍甘蔗机械化推广与普及的一大障碍。国内外学者对根切装置及切割方法进行了大量的研究。WANG等[7]设计了同轴反转式甘蔗根切器,通过台架试验可降低破头率至15%。左林昌[8]设计了往复式根切装置,并基于ANSYS/LSDYNA进行了显式动态的数值模拟仿真,对甘蔗破头的机理进行说明。黄汉东等[6]研制了的微型砍蔗器,将刀具安装在冲击气缸上,控制手柄完成行走的控制以及对刀和砍蔗的工作,实现了甘蔗收获机的微型化。MOMIN等[9]通过收割机田间试验,测试光刃、斜刃、锯齿刃等形状的割刀性能,并以根切质量为评价指标得出最优结构参数。WANG等[10]研究了刀盘转速、刀盘倾角、喂入率等因素对切割能耗的影响,研究得出刀盘转速对能耗的显著性影响高于喂入率,而喂入率又高于刀盘倾角,并得出最佳参数组合为刀盘转速200 r/min、倾角20°和喂入率1 m/s。杨坚等[11]通过台架试验的方法研究根切器结构参数对切割质量的影响,研究表明当刀片刃角21°、刀片切割角30.5°、倾角11.5°和刀片4片为最佳参数组合,此时宿根破头率降低至11%。杨德权等[12]通过建立破头率与根切器结构参数的数学模型,表明破头率与刀片数量成反比;切割角对破头率的影响不显著;刃角小于16°时,破头率与刃角成反比,反之成正比。麻芳兰等[13]在自制的切割试验台研究刀盘转速、进给速度和甘蔗根数对切割质量的影响,研究表明当刀盘转速800 r/min,进给速度为0.4 m/s时切割效果达到最佳。赖晓等[14]以轴向振幅为指标,探究了激励对甘蔗切割质量的影响,结果表明振动对宿根破头有显著影响,并给出了抑制办法。陈国晶等[15]利用ADAMS对茎秆切割过程进行运动学分析,研究了根切器结构和振动因素对破头的影响,结果表明频率和振幅对根切器切割性能影响显著。综上所述,国内外相关学者主要围绕根切器类型、结构和运动参数以及振动等因素对宿根切割质量的影响进行研究,尽管根切效果得到了改善但仍然存在着根切器结构类型单一,根切质量差的问题,因此设计一款高效、简易、切割质量较好的根切器显得尤为重要。本研究基于“滑切+剪切”相组合的方式设计了滑剪组合式根切装置,并对关键零部件进行设计,通过台架装置进行单因素及正交试验,旨在探究滑剪组合式甘蔗根切器的试验效果。

1 根切器设计及工作原理

1.1 整机结构及工作参数

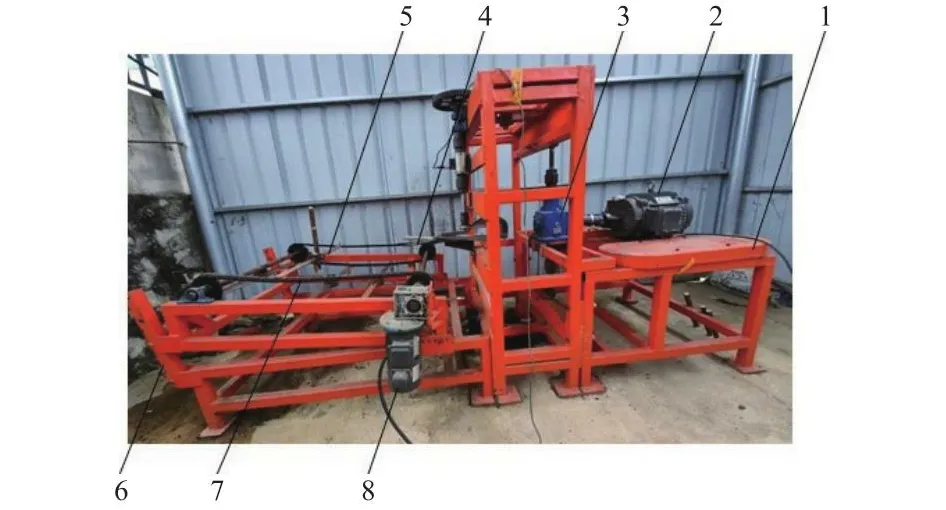

本试验台架主要是由切割电机、喂入电机、喂入装置、根切装置、夹持装置、传动装置、支撑装置和机架组成。切割电机为YVP160M-6三相变频调速异步电动机(天津大明英格电机有限公司),额定功率、电压、电流分别为7.5 kW、380 V和17 A,转速为970 r/min;喂入电机为YVP80M-4三相变频调速异步电动机(天津大明英格电机有限公司),额定功率、电压、电流分别为0.75 kW、380 V和2.05 A,转速为1 390 r/min;根切装置即为滑剪组合式甘蔗根切器,主要是由定刀、动刀和连接部件组成,用来剪切甘蔗;喂入装置主要是由传动链条和茎秆夹持装置以及喂入电机组成,主要负责夹持及喂入甘蔗,链条可实现调速,进而控制喂入速度;传动装置是由齿轮箱和齿轮等组成,其主要实现传动和换向;调速装置主要由变频器来完成,其主要作用为通过调节电机的频率来改变电机的转速;支撑装置主要是由支撑板组成,其第一个作用就是为喂入装置提供不同喂入角度固定时所需孔位。在支撑装置的右端两侧分别焊接铁板,在板上设有均匀分布的旋转孔。另外在支撑装置的左端安装有角度调节方管,在方管上设有根据计算所得的孔位,通过左端调节方管以及右端铁板上不同孔位的组合可实现甘蔗喂入角度的变化。支撑装置的另一个作用是增加喂入装置的高度,使得甘蔗能在预定高度被喂入根切装置,整机结构如图1所示。

图1 试验台架Fig.1 Test bench

1.2 根切器结构

1.2.1 设计依据

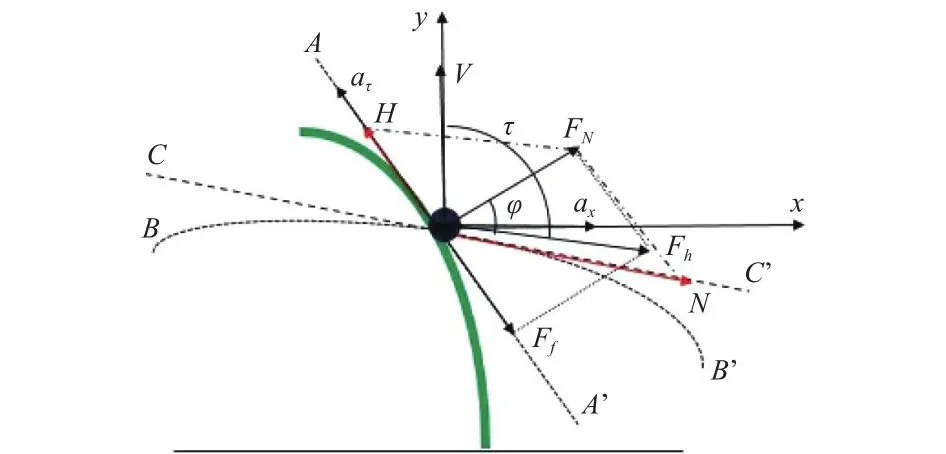

根切器由动刀和定刀组成,实现“剪切+滑切”的切割目的,有文献研究[16-17]表明基于有支撑切割理论的剪切切割方式可减少对作物的伤害,提高切割质量;同时有研究[18-19]表明滑切可有效降低切割力及切割功耗。基于此,对有/无支撑切割过程进行力学分析对比。如图2a所示,无支撑切割根切器工作时在XY平面(水平面)上平动和转动。

图2 切割受力对比示意图Fig.2 Schematic diagram of cutting force comparison

在根切器作用下,刀片与茎秆接触到切入到茎秆的T1时间内,在Fq的作用下茎秆转过的角度为α:

式中EI为抗弯刚度,N·m;L为割茬高度,m。

则

式中vy为根切器转动的线速度,m/s;T1为根切器与茎秆开始接触到切入茎秆的时间,s。

当切割速度较低时,根切器的切割力Fq远大于茎秆的弯曲阻力和惯性力之和,这时茎秆很有可能被推倒或折断。当切割速度较高时,惯性力会随着切割速度的增加而增加,从而提高茎秆平衡切割力的能力。当Fq=Fg+Fw时,茎秆被切断。

如图2b所示,当有支撑切割时,则在茎秆的另一侧作用有一个y轴负方向的作用力Fz,则当Fq=Fg+Fw+Fz时,茎秆被切断。

由此可知,相较于无支撑切割,有支撑切割可以通过施加外部支撑力的方式降低茎秆的弯曲阻力和惯性力,因此茎秆不会产生较大的变形,一定程度上保证了茎秆的切割质量。所以有支撑切割优于无支撑切割,而动刀和定刀相组合的方式可以有效的实现有支撑切割,动刀与定刀均为支撑点。

1.2.2 根切器结构

根切器结构如图3所示,其采用“滑切+剪切”相结合的方式达到对茎秆切割的目的。其主要结构包括剪切装置、固定装置、传动装置和连接装置。剪切装置主要包括动刀、定刀、预紧螺栓和紧定螺母组成,其中动刀和定刀两侧开刃,动刀刃面朝上,定刀刃面朝下,刀片与茎秆为“刀刃-茎秆-刀刃”的接触方式,以此达到剪切的目的,动刀共1片,定刀4片,这是因为甘蔗主要以甘蔗簇的形成生长,相对于单根甘蔗切割幅宽要大,为了避免漏割情况的发生,设置3个切割通道,部分甘蔗可以在两侧被剪切,一定程度上可以避免漏割情况的发生。固定装置包括上固定板和下固定板,固定板与试验台架的连接方式为螺栓连接,为避免刀具的振动以及弯曲变形,在上下固定板加装加强筋板。

图3 根切器结构三维图Fig.3 Three dimensional diagram of the basecutter structure

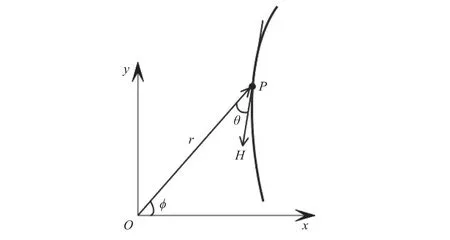

传动装置包括输入轴、滚动轴承、卡簧、连杆和导轨,其中输入轴以过盈配合的方式与滚动轴承连接,滚动轴承通过与卡簧的配合固定在机架的上圆圈处,输入轴和连杆为一体,连杆的另一侧安装有螺栓杆,下面为一滚动轴承,滚动轴承固定在导轨中,导轨的前端以螺栓连接的方式与动刀片相连接,输入轴的转动带动连杆的转动,导轨的转动带动动刀片的转动,在动定刀相互配合的情况下从而达到剪切的目的。由于根切器的切割对象为甘蔗茎秆,相对于金属切割所需的切割力较小且茎秆的屈服强度较低,因此根切器材料选择为Cr12MoV合金钢,根切器结构参数如表1所示。

表1 根切器主要结构参数Table 1 Main structural parameters of the basecutter

1.3 工作原理

滑剪组合式新型根切器的工作过程主要由喂入和剪切两个阶段组成。喂入电机的转动带动夹持装置前移,固定在夹持装置中的甘蔗以一定的速度被喂入切割系统,通过调节变频器的频率可以改变喂入速度;切割电机的转动通过传动系统可以将动力传递至刀盘动力输入轴,动力输入轴带动连杆的转动,在滚动轴承的作用下导轨进行转动,导轨与动刀片通过螺栓连接将带动动刀片的旋转,以此完成剪切的过程。由于在刀具剪切茎秆的同时,茎秆具有向前运动的速度,因此刀具完成对茎秆的滑切与剪切,同时切割电机的转速的改变也可以通过调节变频器的频率来完成。

2 根切器关键参数设计

合理的结构有助于达到降低切割阻力和切割功耗的结果,同时可以提高效率和改善切 割质量。刀片曲线和滑切角的选择对于滑切效果有显著的影响[20],滑切角过大或过小对于滑切都会产生不利的结果。根切器割茬幅宽太大会导致机具笨重且浪费材料,太小则会导致漏割情况的发生。根切器刀片的刃口角是影响刀具切割土壤及茎秆的重要影响因素,刃口越大则切割阻力越大;刃口角较小则切割阻力越小,但会导致刀具强度和刚度降低。因此关键部件的参数设计是根切器工作性能的良好保证。

2.1 等滑切角型刀片曲线的设计

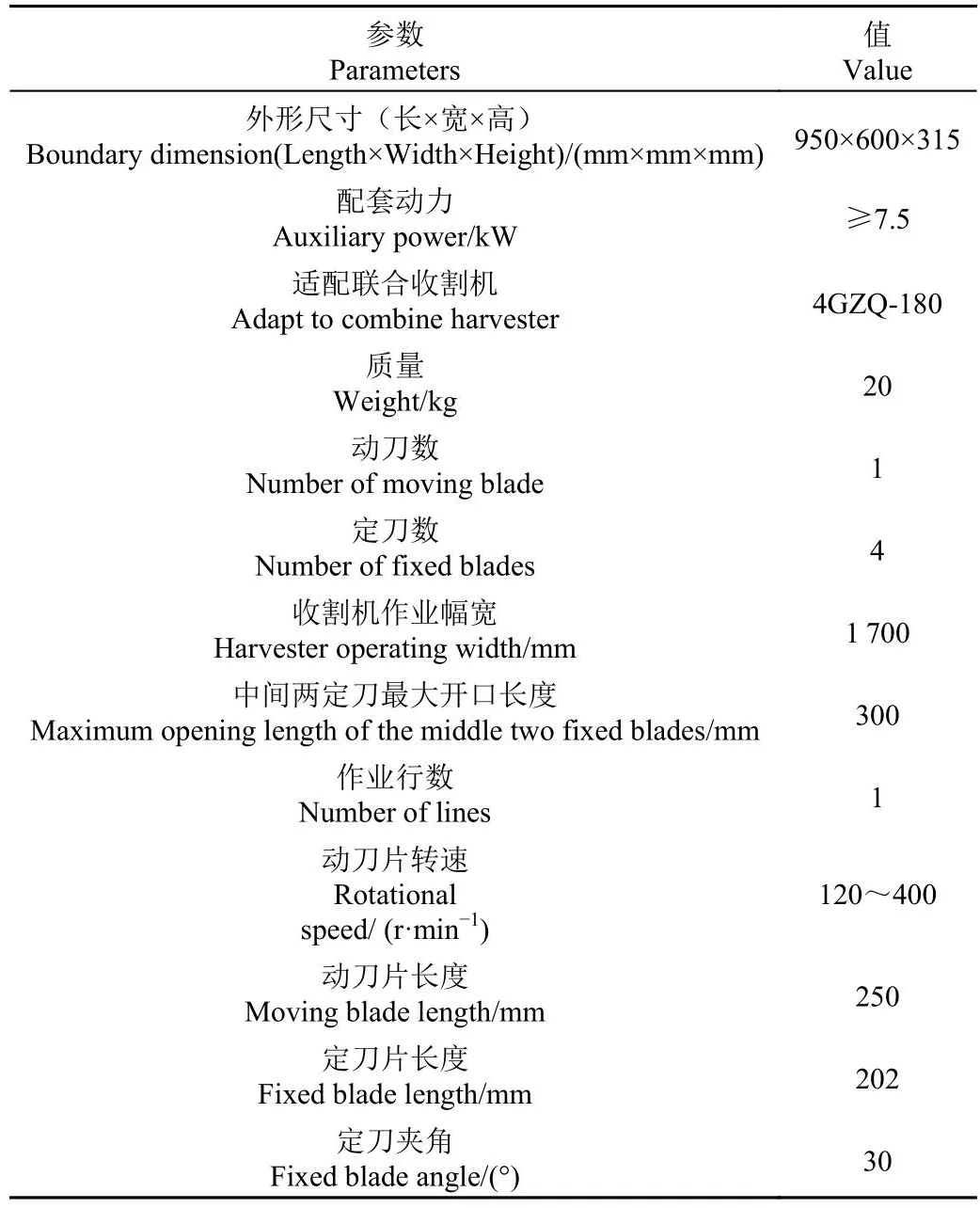

甘蔗生长的田间环境较为复杂,有杂草、石块等障碍物,滑切可以有效地降低物料张紧拉断和剪切破坏的极限应力,对于纤维及质地不均匀物料的切割效果尤为显著[21],因此本研究采用等滑切角曲线(图4)作为刀具的刃口曲线。

图4 等滑切角曲线Fig.4 Constant slip tangent curve

图4假设曲线上有一动点P,过P点与曲线相切的直线为H,OP与坐标轴x的夹角为φ,无论P在曲线上哪一点,H与OP组成的夹角θ为一定值,因此称之为等滑切角曲线[22]。假设曲线方程为r=f(θ)。

滑切角与极角的关系可表示为

可得:

即:

则曲线方程为

式中R为动刀片最大回转半径,mm。

2.2 根切器的割茬幅宽

根据现有圆盘式甘蔗收割机的收获特点,即每台收割机安装有一组即两个根切器,两个根切器的转向相反,每次收割一行甘蔗。根据圆盘式切割器的结构特点有[23]:

式中D为刀盘切割直径,mm;bmax为切割单行甘蔗最大宽度,mm;L为甘蔗种植行距,mm;b1为中间安全距离,mm;b2为侧边安全距离,mm;B为切割幅宽,mm;Nh为切割器数量;b’为动刀片至侧边行茎秆的最小距离,mm。

根据实际调研可知甘蔗种植行距在1 000 mm左右,株距在250 mm左右,直径约25 mm,倒伏状况为轻微倒伏。b1、b2安全距离不宜过大或者过小均取50 mm,根据甘蔗种植特点及生长特点,单行甘蔗最大宽度取为500 mm,此时取刀盘直径D为600 mm,此时的切割幅宽为1 700 mm,小于行距2 000 mm,满足工作要求。由于甘蔗存在倒伏的情况,若只有一组定刀片会有漏割情况的发生,为了避免这一情况的发生,定刀片设置为两组。

2.3 滑切角

选取动刀刀刃上任意一点,该点在刃口线上的法线与该点运动速度方向之间的夹角为滑切角[24],滑切角过大则会导致刀具尺寸过大,滑切角过小则会导致滑切效果不明显,因此合理的滑切角对切割质量及功耗都有重要的影响。在刀具的切割平面建立平面直角坐标系,以刀具的前进方向为y轴,如图5所示。

图5 刀片滑切受力分析图Fig.5 Force analysis diagram of blade sliding cutting

根据图5相互作用关系建立力学平衡方程为

根据图5示意图有:

由式(12)和(13)可得:

由式(14)可知,刀刃对茎秆的法向力FN> 0,若要实现刀片滑切的效果,则切向加速度aτ>0, sinτ>0,tanφ>0,则cos2τ> sin2τ且τ通常的取值范围为20°~55°[24],因此本研究滑切角τ取值为40°。

2.4 刀片刃口角

刀片刃口角对切割力有较大的影响,有相关研究表明刀具较优的刃口角范围在40°~45°[25],为得到刃口角的最优值,对刀片进行受力分析,受力示意图如图6所示。刀具主要受到前进过程中切割甘蔗的阻力,滑切过程产生的摩擦力,土壤施加给刀具的压力和土壤的黏附力,受力分析可得式(15)。

图6 刀片刃口受力分析图Fig.6 Force analysis diagram of tool edge

由图6可得:

其中摩擦系数μ1和土壤粘附力分别为0.170 ± 0.014 6和(2.6± 0.014 6和(2.6± 0.014 6和(2.6±1.238) kPa[26],经计算可得刃口角度为42.36°~50.27°,综上取刀片刃口角度为45°。

2.5 刀具最佳切割位置

刀具最佳切割位置的确定不仅有助于降低切割功耗,还能在一定程度上降低茎秆与刀具的摩擦磨损,保护刀具。针对同一段茎秆的同一位置,在刀盘转速确定的情况下,则切入茎秆所需的切割力为定值,则由式(17)可知功耗W与功率P成正比,与刀具的扭矩T成正比,为了尽可能的降低切割功耗,则理想的切割位置选择在刀具根部位置,同时在有助于降低刀具的振幅的同时可增大滑切的距离,使茎秆剪切更易实现。想的切割位置选择在刀具根部位置,同时在有助于降低刀具的振幅的同时可增大滑切的距离,使茎秆剪切更易实现。想的切割位置选择在刀具根部位置,同时在有助于降低刀具的振幅的同时可增大滑切的距离,使茎秆剪切更易实现。

式中W为切割功耗,J;P为刀具的切割功率,kW;t为切割时间,s;T为刀具切割时产生的扭矩,N·m;F为切割力,N;S为力矩,m;n为转速,r/min。

2.6 根切器强度及模态分析

按照上述参数设计,在三维建模软件Solidworks中建立根切器的三维模型,保存为.x_t格式的文件导入ANSYS/Workbench中进行静力学分析和模态分析,根切器材料为Cr12MoV合金钢,模型参数如表2所示,根据根切器工作流程,在刀刃上施加与刀面平行的200 N的切割力[27],在刀座上设定相关约束,然后进行网格划分,得到根切器的位移云图和最大主应力云图,如图7所示。由表1可知刀具的屈服强度为450~650 MPa,而刀具所受最大应力约为102 MPa,最大变形量为4.94×10-5m,满足使用性能要求,同时通过图7b可以发现刀具最大应力位置位于动刀片和定刀片处,连接板处并未产生较大的应力集中情况,连接板通过螺栓连接的形式与机架相连,加强筋板的存在一定程度上限制了刀盘振幅同时能够更好的平衡切割载荷。本次试验所采用的切割方式为有支承切割,所预想的试验方案是两把割刀从两侧同时切割甘蔗,并且刀片之间的间隙要尽可能小,因此对试验台自身的加工精度以及振动强度提出较高要求。在切割过程中,电机的运行频率接近根切器的固有频率时易发生共振现象,从而造成试验台结构损伤以及影响刀片间隙的稳定性。另外,相关研究表明[28],在切割刀盘的转速和机具前进速度保持不变的条件下,根切器的振幅以及频率对切割过程有显著影响。为了保证试验台的结构性能、安全性以及可靠性,提高试验完成度和数据准确度,可在加工试验台之前对设计方案进行模态分析。通过比较试验台和振动激励源的振动频率范围来确定是否有共振发生,从而缩短试验周期并降低试验成本。因此对根切器进行1~6阶模态分析,频率结果如表3所示。查阅电机相关参数可知,切割电机的转速变化范围是0~400 r/min,喂入电机的转速变化范围是 0~700 r/min,根据频率(n为转速,r/min)可得,上述两个电机对应的激振频率分别为 0~6.667 Hz 和 0~11.667 Hz。经对比分析可知,两电机的激振频率远小于根切器的一阶固有频率(60.89 Hz),因此不会引起共振现象,能够保障室内试验的顺利进行。

表2 Cr12MoV合金钢相关参数Table 2 Structural steel related parameters

表3 各阶模态对应频率值Table 3 Corresponding frequency values of each mode order

图7 静力学分析结果Fig.7 Statics analysis results

3 台架试验

3.1 试验条件

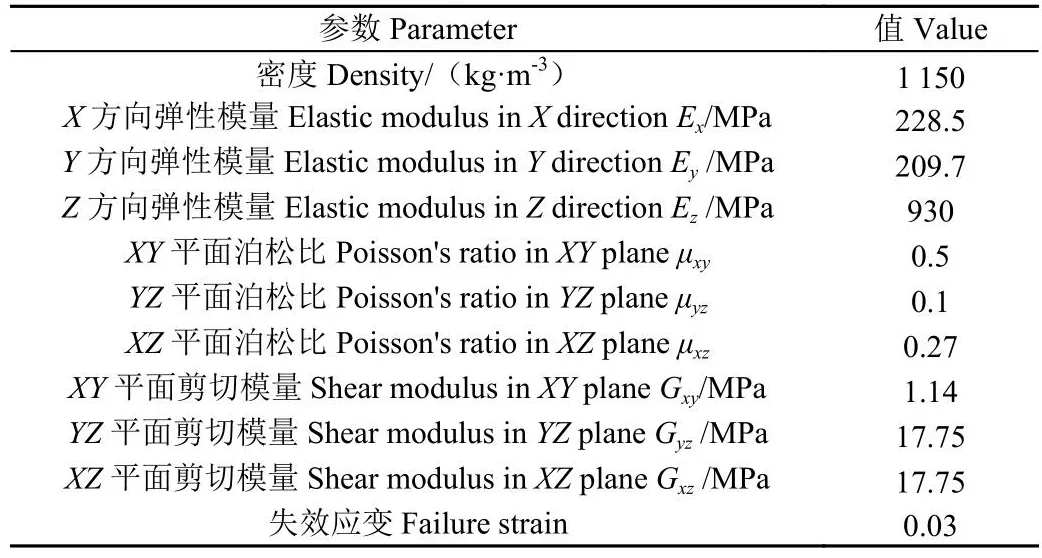

为检验新型根切器的切割性能,2022年12月在中国农业大学广西扶绥教授工作站进行甘蔗切割性能试验,甘蔗品种为桂糖50,甘蔗材料的特性参数如表4所示[29]。此时甘蔗已经进入收获阶段,含水率高达70%左右,甘蔗株高与直径分别为(2 700±300)mm和(30±5)mm。由于生长环境以及甘蔗生长速度的不同,在收获时有不同成熟度的蔗茎,为模拟田间更加真实的收获状况,选择多根甘蔗并选取不同的部位的蔗茎,将其切割成30 cm左右的小段备用。

表4 甘蔗物料特性参数Table 4 Characteristic parameters of sugarcane materials

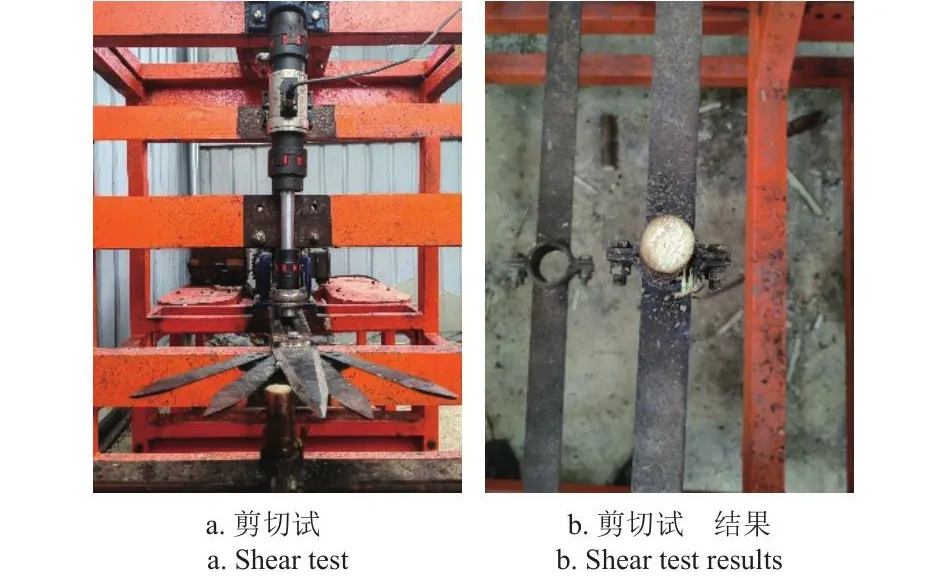

试验仪器与设备主要包括切割实验平台、数显式游标卡尺、水分测定仪、扳手等辅助装置,台架试验如图8所示。

图8 台架试验Fig.8 Bench test

3.2 试验方法

切割质量是检验根切器工作效果的重要指标,依据中华人民共和国农业农村部发布的《DG-T 117-2021甘蔗收获机》标准和相关农业机械试验方法进行根切装置的台架试验,以根切作业质量为评价指标,在单次试验中记录甘蔗的裂纹总数、裂纹最大长度、裂纹最大深度和损坏节数,由于这些指标对甘蔗切割质量都有影响,难以用单一指标来评价单次砍蔗试验的甘蔗切割质量。MO等[30]曾采用改进的熵值法,计算这4个指标在单次砍蔗试验中对甘蔗切割质量影响的权重,最终计算出单次砍蔗试验的甘蔗切割质量的综合评价值y,计算模型如式(18)所示,y值越大则切割质量越差。为了减小误差,每组试验重复5次。

根据相关研究[31]可知,喂入速度、刀盘转速和切割倾角是影响茎秆切割质量的主要因素。本研究中喂入速度水平的选取主要依据联合收割机在田间工作情况以及收割机档位情况的选定,速度太大则会导致漏割和根茬被推倒的情况严重;速度太小则根茬多刀切割的情况严重,导致蔗茎损失严重以及形成阶梯状切割面,有研究[13,32]表明0.4~1.5 m/s为较优的切割速度,因此本研究喂入速度取0.5~1.7 m/s。依据现有有支撑切割的试验研究,相对于无支撑切割所需的刀盘转速较低,但试验过程中发现当刀盘转速低于80 r/min时,剪切过程较为困难,导致宿根劈裂情况严重;当刀盘转速大于300 r/min时,多刀切割情况严重加之刀盘有振动导致茎秆切割质量较差。因此刀盘转速的选取范围为100~260 r/min。《农业机械设计手册》中表明合理选择刀盘倾角可以减小重割和工作时刀盘和地面的摩擦,可以节省功耗和改善切割质量,但倾角过大会导致切割后茎秆喂入困难,一般选取5°~15°。

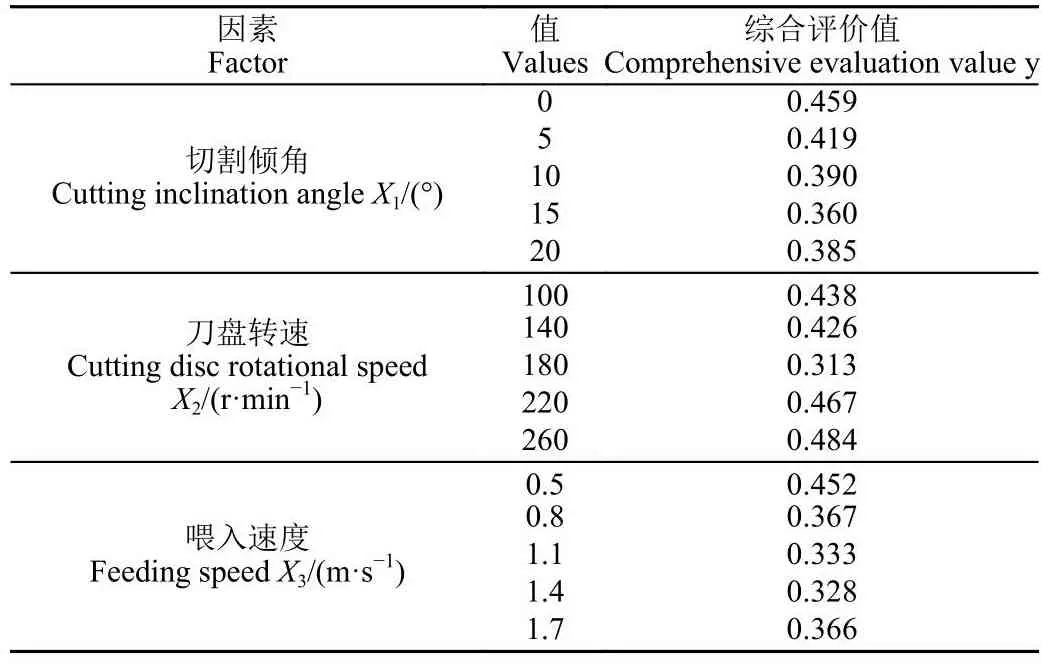

3.3 单因素试验结果与分析

单因素试验过程中,研究一个变量对综合评价值y的影响时,另外两个变量取中间值,即研究切割倾角对综合评价值y的影响时,刀盘转速和喂入速度分别取180r/min和1.1m/s;研究刀盘转速对综合评价值y的影响时,切割倾角和喂入速度分别取10°和1.1m/s;研究喂入速度对综合评价值y的影响时,刀盘转速和切割倾角分别取180r/min和10°。单因素试验结果分别在图9所示。影响时,另外两个变量取中间值,即研究切割倾角对综合评价值y的影响时盘转速和喂入速取180r/min和1.1m/s;研究刀盘转速对综合评价值y的影响时,切割倾角和喂入速度分别取10°和1.1m/s;研究喂入速度对综合评价值y的影响时,刀盘转速和切割倾角分别取180r/min和10°。单因素试验结果分别在图9所示。影响时,另外两个变量取中间值,即研究切割倾角对综合评价值y的影响时盘转速和喂入速取180r/min和1.1m/s;研究刀盘转速对综合评价值y的影响时,切割倾角和喂入速度分别取10°和1.1m/s;研究喂入速度对综合评价值y的影响时,刀盘转速和切割倾角分别取180r/min和10°。单因素试验结果分别在图9所示。

图9 单因素试验结果Fig.9 Single factor test results

由图9可得表5,由表5可知,切割质量的综合评价值y随着各因素的增大呈现先减小后增大的趋势,说明各因素对切割质量有较大的影响。

表5 试验结果分析Table 5 Analysis of test results

刀盘转速相对较小时,随着刀盘转速的增大,刀片线速度增大,刀片切割甘蔗的速度增大,甘蔗易被剪断,甘蔗不易被撕裂而破头; 但刀盘转速较大时, 随着刀盘转速的增大,刀片线速度过大,刀片对甘蔗的剪切速度过大,刀片对甘蔗的冲击增大,甘蔗易被撞裂,故综合评价值y随刀盘转速的增大,呈先减小后增大的变化。当喂入速度较小时,当甘蔗进入切割区域时存在多次剪切的情况,导致甘蔗撕裂破头较严重;而当喂入速度较大时,存在漏剪的情况而直接撞破导致甘蔗破损严重。切割倾角较小时,根据刀片与茎秆的相互作用关系,此时刀片楔面的作用小,甘蔗不易破裂,导致在剪切过程中破损较大;当切割倾角增大时,根切器所需剪切面积增大,导致切割效果变差。当切割倾角在10°~15°时,综合评价值y相对0°~5°要小,切割质量较优;当刀盘转速在140~220 r/min时,综合评价值y较小,切割质量较优;当喂入速度在1.1~1.7 m/s时,综合评价值y较小,切割质量较优。

3.4 正交试验

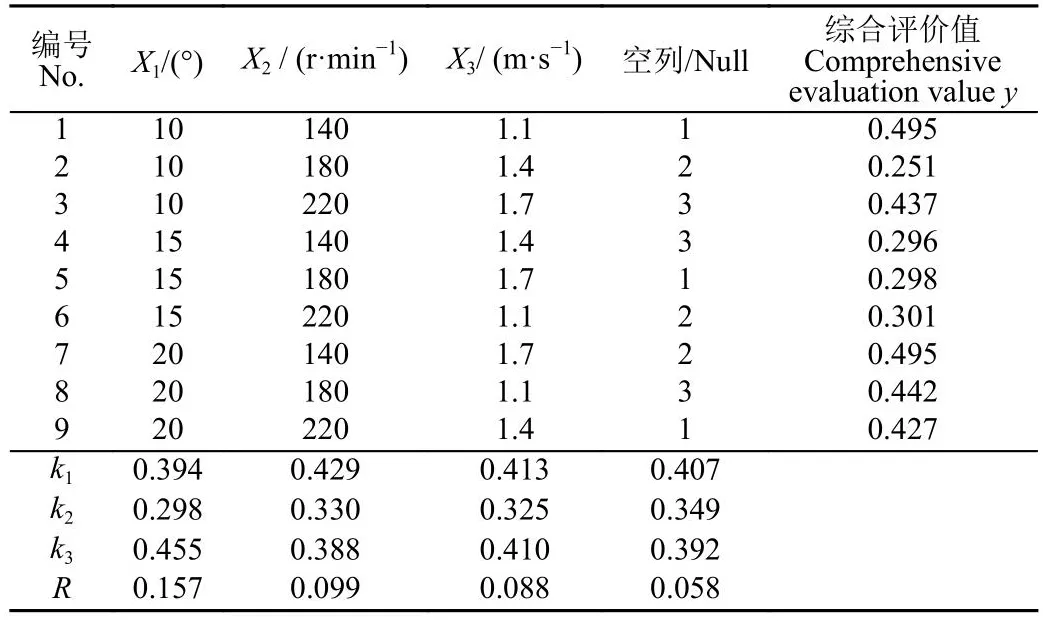

正交试验的目的是为了探究切割倾角、刀盘转速和喂入速度对综合评价值有无显著性影响,暂不考虑各因素间的交互作用。试验采用 L9(34)正交表进行试验设计。根据前期试验可知,随着各因素水平的增加,综合评价值呈现先减小后增大的变化状态,因此正交试验的三因素三水平选取结果为切割倾角10°、15°、20°;刀盘转速140、180、220 r/min;喂入速度1.1、1.4、1.7 m/s。正交试验结果及极差分析如表6 所示。

表6 正交试验安排和结果Table 6 Orthogonal experiment arrangement and results

由运用SPSS 21.0对正交试验结果进行方差分析,结果如表7所示。模型P值为0.016<0.05,表示该模型显著;切割倾角、刀盘转速和喂入速度p值均小于0.05,表示各因素对综合评价值y有显著性影响。

表7 正交试验方差分析结果Table 7 Analysis of variance results of orthogonal experiments

由表6极差分析结果可知切割倾角、刀盘转速、喂入速度分别在第2水平对应的综合评价值最小,分别为0.298、0.330和0.349,因此可知最佳参数组合为切割倾角15°,刀盘转速180 r/min,喂入速度1.4 m/s。

3.5 验证试验

为探究根切器在最佳参数组合情况下对甘蔗的切割效果,将根切器工作参数调整至最佳进行台架试验(图10)。共设置2组试验计算综合评价值y,分别为0.256和0.298。在最佳参数组合下,综合评价值y相对较小,则切割质量较优。重割和漏割的发生次数,降低了茎秆劈裂的产生的概率,提高了宿根切割质量。的发生次数,降低了茎秆劈裂的产生的概率,提高了宿根切割质量。的发生次数,降低了茎秆劈裂的产生的概率,提高了宿根切割质量。

图10 验证试验Fig.10 Validation test

根据DG/T 117-2021 甘蔗收获机械试验方法,将收割后留在蔗垄中的宿根蔗蔸的切口平面裂开超过一个蔗节者或推断、拔掉老蔗蔸的现象视为甘蔗宿根破头。割茬平整且无撕裂的情况视为根切合格,试验过程中切割甘蔗总根数为T,其中造成茎秆损伤的根数为Ts,则合格率α为

每组试验共剪切10次,设置5组试验,经试验得五组合格率分别为89%、95%、90%、93%、85%,均值为90.4%。根据《DG-T 117-2021甘蔗收获机》的技术规范要求宿根破头率小于等于20%,而目前圆盘式根切器的破头率在15%左右[7,33]。本根切器的剪切合格率平均值为90.4%,破头率降低至10%以下。试验结果表明,根切器的设计与工作参数可以较好的完成甘蔗的剪切工作,相对现有根切器提高了切割质量。

4 结 论

1)基于“滑切+剪切”原理设计了滑剪组合式甘蔗根切器,通过分析茎秆与根切器的相互作用,确定刀片滑切角和刀片刃口角分别为40°和45°。通过有/无/支撑切割受力对比分析,表明有支撑切割可有效降低茎秆的弯曲阻力和惯性力,因此一定程度上阻止了茎秆产生较大的变形,有效保证了茎秆的切割质量。

2)由静力学分析及模态分析可知刀具所受最大应力为102 MPa,最大变形量为4.94×10-5m,满足使用性能的要求;喂入电机和切割电机对应的激振频率分别为0~6.667 Hz 和 0~11.667 Hz,两电机的激振频率远小于根切器的一阶固有频率(60.89 Hz),因此不会引起共振现象,能够保障室内试验的顺利进行。

3)单因素试验表明,当切割倾角、刀盘转速和喂入速度分别在10°~15°、140~220 r/min、1.1~1.7 m/s时,综合评价值较小,切割质量较优。正交试验方差分析结果表明各因素对综合评价值均有显著性影响;当切割倾角为15°,刀盘转速180 r/min,喂入速度为1.4 m/s时为最佳试验水平。经试验验证,此时综合评价值为0.256和0.298,切割质量较优。参考DG/T 117-2021 甘蔗收获机械试验方法对甘蔗破头率进行检验,剪切合格率高达90.4%,破头率降低至10%以下,滑剪组合式甘蔗根切器作业质量满足行业要求。研究结果可为研发新型、高效甘蔗根切器提供参考。