双动刀沙棘枝条切割参数分析与试验

2023-08-08王炳棚秦新燕王卫兵王军扬任子超翟志远

王炳棚 ,雷 金 ※,秦新燕 ,王卫兵 ,王军扬 ,任子超 ,翟志远

(1.石河子大学机械电气工程院, 石河子 832003;2.新疆红蚁农业科技有限公司, 塔城 834612)

0 引 言

沙棘属胡颓子沙棘属,为针状落叶形灌木,是中国生态经济作物之一[1]。沙棘抗旱耐寒,可在盐渍化土地生存[2-4]。国内现有沙棘林200多万hm2,占世界沙棘总面积90%以上,其中新疆现有的沙棘资源约4万hm2,是中国最大的沙棘产业基地[5-6]。沙棘果实属于浆果,短柄、薄皮,丛生于带刺的果枝,易粘结,很难采摘[7]。由于缺乏沙棘专用收获机械,目前国内沙棘采收方法主要为冻果震落采收、手工器具采收和剪枝采收等几种方式[8-9]。这些人工采收方式采摘效率低、破碎率高,对果树损伤较大,造成近50%的果实被浪费,采摘成本占总成本的50%~70%,成为制约其产业化发展的瓶颈,对机械化采收装备的需求日益迫切[10]。沙棘机械化收割技术的研究在国内研究较少,前期需完成沙棘切割器的研究,而明确沙棘枝条的切割参数对相关装备研发具有重要指导意义。

俄罗斯、加拿大和德国等国家已经设计出包括树干振摇式[11]、树枝振摇式[12-14]、真空吸收式[15-16],激素催熟式[17]和整枝采收式[18]沙棘收获机械,对于相关枝条切割参数的研究却鲜有报道。开展作物切割参数试验研究时,由于直接获取田间试验数据往往受限于可重复性、数据采集难度、种植模式、季节气候等外界因素[19],因此部分学者利用自制的切割装置对蓖麻[20]、油菜[21]、王草[22]、棉花[23-24]、甘蔗[25-26]、玉米[27]、工业大麻[28]等茎秆作物进行了切割试验。往复式双动刀切割的相关研究主要集中在茶叶[29]、油葵[30]、苹果枝条[31]、小麦[32]、苎麻[33-34]、芦蒿[35]等作物。

切割刀具的材料性能及几何尺寸、茎秆本身的物料参数、切割速度等均会对切割过程产生影响[36-37]。本文在借鉴前人研究的基础上,设计了往复式双动刀沙棘枝条切割试验台并开发切割试验测控系统和配套数据采集软件,通过建立数学建模及运动仿真分析,分析了试验台关键机构运动特性,探讨了切割根数、枝条直径、刀具滑切角、平均切割速度、刀刃高度和动刀组数对单位直径峰值力及单位面积切割功耗的影响,采用Box-Behnken试验方法得出沙棘枝条往复式双动刀切割最优参数组合。

1 材料与方法

1.1 试验枝条样本

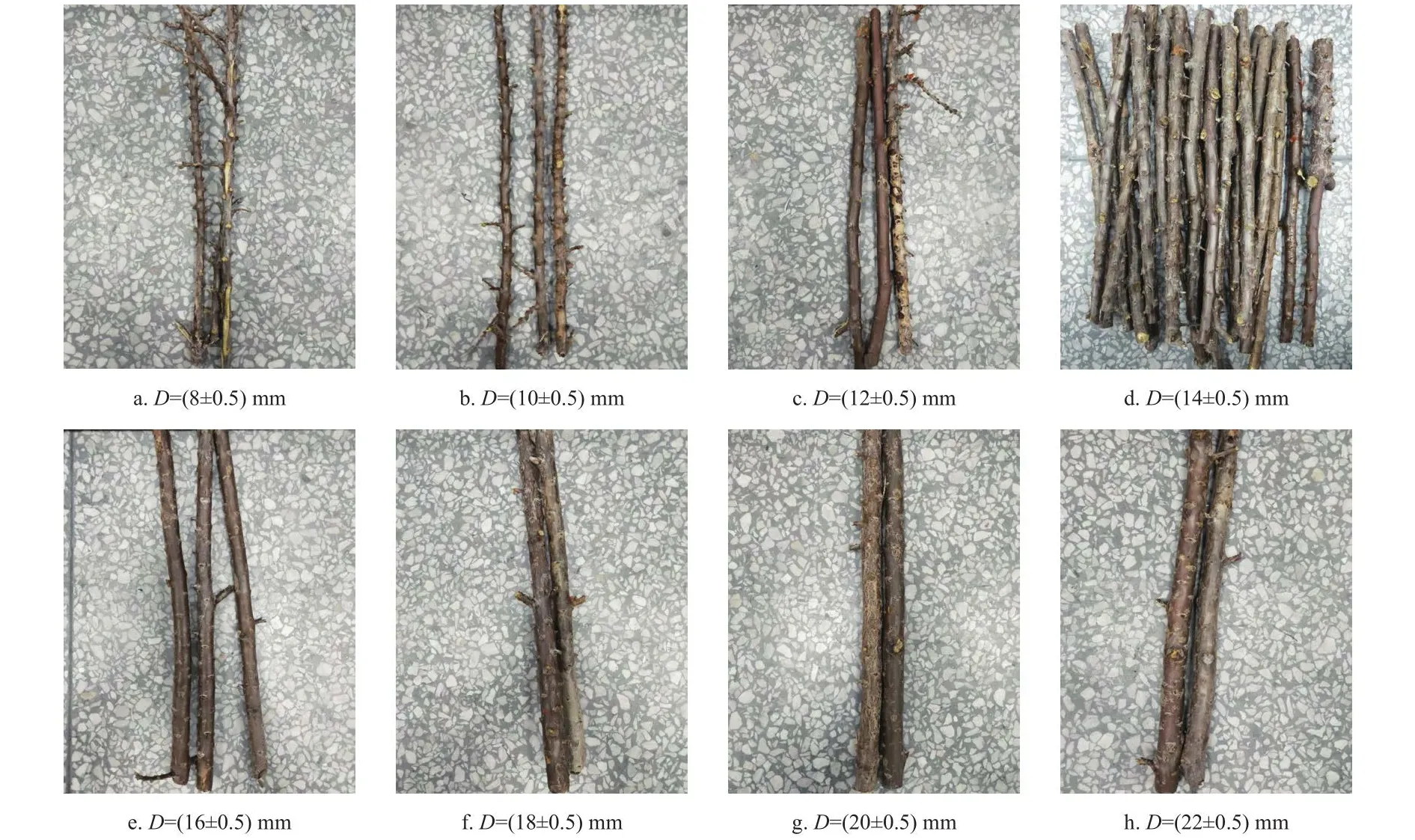

试验样本采自新疆兵团九师额敏县170团沙棘种植地,品种为深秋红,树龄4 a,种植行距210 cm,株距155 cm,采样果树20棵,采用理论机采位置下生长状况良好、果实较多、无病虫害、无明显缺陷的枝),样本长度300 mm(图1)。采样结束后,立即用密封标本袋将试验样本进行密封保存并标号。参照GB/T 1931[38]采用烘干法测定枝条含水率,烘干前测定沙棘枝条样本质量,精度为0.001 g;在(103 ± 2)℃下烘干8 h后再次测量质量;以后每隔2 h测量1次,前后2次测量的质量差不超过0.002 g视为烘干完成,计算其含水率。经测定,试验期间(3 d)枝条的含水率为43.13%~53.83%,平均含水率47%。

图1 不同直径D的试验枝条样本Fig.1 Samples of test branches with different diameters D

1.2 双动刀切割试验台

为实现试验样本切割、输送及切割过程测控功能,本文设计和搭建了沙棘枝条双动刀切割试验台,如图2a所示。试验台总体上由切割装置、沙棘枝条喂入输送装置和测控装置三部分构成。

图2 双动刀切割试验台Fig.2 Double movable blades cutting test bench

沙棘枝条的送料方式是切割装置静止不动,沙棘枝条通过输送装置喂入切割装置。切割装置由切割传动机构、切割电机及变频器、切割刀具和机架组成。切割电机选用三相交流异步电机,通过变频器进行速度控制,驱动切割传动机构,使刀具进行往复切割运动。输送装置主要包括输送电机及减速器、变频器、沙棘枝条样本夹具和带式输送机。输送电机通过链传动将动力输入到主轴,主轴通过滚筒带动传送带运行,夹持着沙棘枝条样本的夹具均布在传送带上,随着传送带的平稳运行喂入到切割部件中。测控装置由笔记本电脑、S型拉压力传感器及其变送器、动态扭矩传感器及其变送器、24 V直流电源组成,可以实时采集试验台工作时动态扭矩传感器和拉压力传感器的信号并保存数据,拉压力传感器及动态扭矩传感器安装位置如图2b所示。双动刀切割试验台技术参数如表1所示。

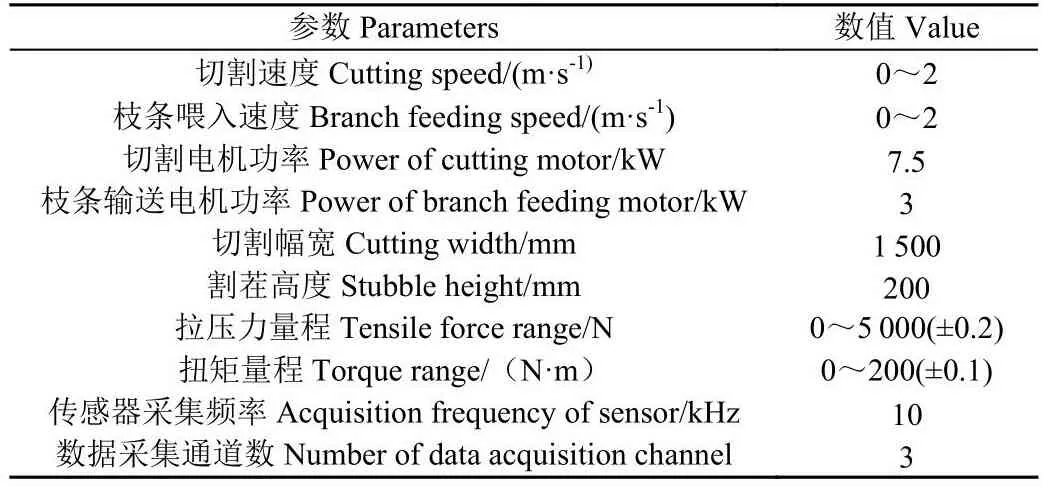

表1 试验台主要技术参数Table 1 Main technical parameters of test bench

试验台的切割传动机构(图2b)采用空间曲柄滑槽-摇杆滑块机构[33],结构简图如图2c所示。切割电机带动切割主轴旋转,驱动连接在曲柄上的连杆做偏心运动,由于上、下摇杆中间部位固定在机身上,将连杆在竖直平面内的运动转换为水平平面内的摆动,进而转换为水平直线运动,驱动上、下动刀进行反向切割,完成双动刀往复式切割。若拆卸下摇杆并固定下动刀,该机构仍可驱动上摇杆,并驱动上动刀往复运动,这时切割机构转换为单动刀切割。

该传动机构可分解为1组对心曲柄滑块机构和2组滑槽连杆机构,如图2d和2e(由于2组滑槽连杆机构关于X轴对称,取下动刀进行分析)。该机构满足以下函数关系:

联立式(1)~(2)可得关于α 的动刀切割位移函数为

正弦机构从动件运动过程中无冲击,正负运动对称性强。而由式(3)绘出的函数图像与接近正弦波形,表明下动刀的切割轨迹符合理想正弦运动规律,机构在结构上对称,所以此结论同样适用于上动刀。

为验证机构合理性,本文通过SolidWorks Motion对机构模型进行运动学仿真,并考虑重力和装配间隙等因素产生的影响。

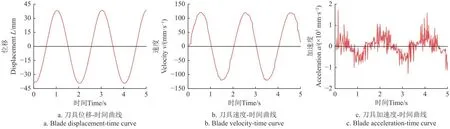

参考已有研究成果[21,25],为清晰呈现该机构运动规律,设定切割主轴转速为30 r/min,仿真时间为5 s,得到刀具(仿真对象取下动刀)的位移-时间(图3a)、速度-时间(图3b)和加速度-时间(图3c)曲线。规定行程中点为空间坐标系原点,选取初始位置时下动刀上与行程中点重合的点为参考点,各量在参考点位于XOZ平面右侧时为正值,反之则为负值。

图3 仿真结果Fig.3 Simulation results

仿真结果表明,位移-时间曲线呈现明显的正弦函数波形且平滑,与理论分析结果一致;速度-时间曲线波形与位移-时间曲线波形相仿但存在一定的突变,速度范围为±119 mm/s;在重力和装配间隙的影响下,加速度-时间曲线有明显的突变,正弦函数拟合结果达到设计预期(R2=0.483),该条件下机构满足试验需求。由此说明,该机构设计合理。

1.3 刀具参数

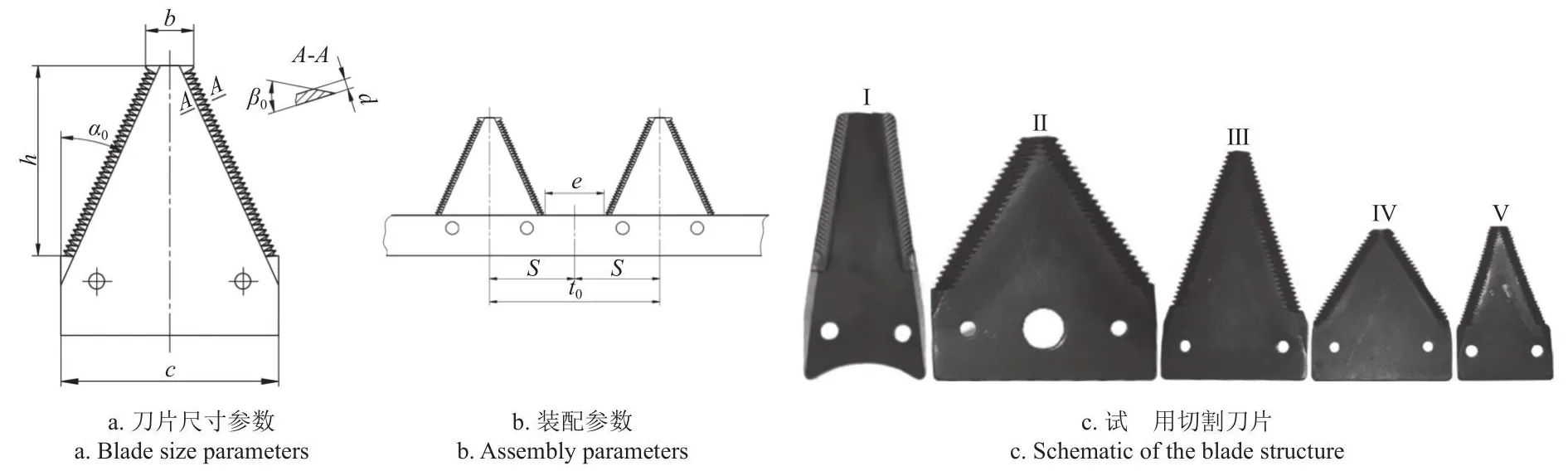

本文旨在探究往复式单、双动刀切割装置在不同切割速度和枝条喂入速度下,刀片尺寸对切割功耗及切割效果的影响,而国内鲜有沙棘枝条专用切割装置的研究,所以参考其他茎秆作物收割刀片进行验证性研究。

根据刀片间距(上刀片间距t1、下刀片间距t2)和切割行程S的关系,往复式切割器分为a型和b型2种[39],a型切割器的切割行程与刀片间距相等,b型切割器的切割行程则为刀片间距的1/2,即:

往复式双动刀切割器为b型。动刀片是切割器的主要工作部件,刀片刃口有光刃和齿刃两种。由于沙棘植株是顶生或侧生,沙棘枝条生长姿态较为复杂,枝条喂入切割器时并不是有序的理想状态,这就使得沙棘枝条容易在高速的切割过程中产生偏移或者滑脱,造成碎果或者漏切。为了避免产生这种现象,本文采用齿刃刃口的刀片作为动刀片。

参考其他茎杆作物收割机双动刀刀片的几何结构,本文采用具有六角形外形的梯形动刀片(图4a)。刃口为梯形,保证修整之后刀身仍然能保持原来的高度。如图4b所示,单个刀片的切割行程若小于刀片底宽,就会产生切割盲区。为避免初始切割速度为0,应保证底边间距e>0。试验所用的5种尺寸的刀片如图4c所示,材料为T9碳素工具钢,刃口淬火(淬火硬度50~60 HRC)。

图4 试验用切割刀片及尺寸参数Fig.4 Test cutting blades and their dimensional parameters

1.4 测控装置

测控系统包括电机控制和数据采集模块。电机控制部分的功能应该包含对电机速度调节、正反向控制等。数据采集模块实时监测和采集沙棘枝条切割数据。试验要求测控系统数据采集内容包括:切割力、切割扭矩、时间等。按照功能组成,试验台硬件部分分为切割监测单元和机械驱动单元,分别对应测控系统中的数据采集模块和电机控制模块,控制系统结构如图5所示。

图5 沙棘枝条切割试验台控制系统结构Fig.5 Structure of control system for sea buckthorn branch cutting test bench

1.5 数据采集与处理

沙棘切割试验数据自动采集软件可以采集不同试验条件下的切割数据,主要有初始化模块、用户操作模块、索取数据命令模块、接收数据模块、处理数据模块以及退出程序模块,如图6所示。各模块借助串口实现与试验台传感器的连接,读取并实时显示计算机处理后传感器所发送的数据,包括扭矩(显示的扭矩为动态扭矩传感器的实际测量值减去空载状态下的扭矩值)、拉压力(显示的拉压力为2个S型拉压力传感器的实际测量值减去空载状态下的切割力值的平均值)等,并将所接收的扭矩以及拉压力数据显示在波形图表内,用户可据此分析刀具工作状态。此外,系统还针对波形图设置截图保存功能以及数据保存功能,退出程序时,数据以文本形式保存。

图6 沙棘切割试验数据自动采集软件Fig.6 Automatic data acquisition software for sea buckthorn cutting test

本系统主要有初始化模块、用户操作模块、索取数据命令模块、接收数据模块、处理数据模块以及退出程序模块,如用户可在系统界面选择所连接的串口,然后打开串口,数据就会实时显示在界面中,用户还可以在软件界面内点击截图并保存按钮,根据需要截取任意时刻的波形图。

1.6 试验方法

1.6.1 试验因素确定

往复切割式切割器作业的关键技术参数包括机器前进速度、刀片运动速度和切割器机构参数等[29,39],结合上文确定的刀具参数,本文主要考虑5个试验因素,分别为平均切割速度、刀具滑切角、刀刃高度、动刀组数及枝条喂入速度。

1.6.2 评价指标

试验采用的评价指标为单位直径峰值力和单位面积切割功耗。

在切割过程中,数据采集系统实时采集并记录拉压力传感器的切割力信号及扭矩传感器的扭矩信号,通过后续对切割力及扭矩数据的处理,可获单位直径峰值力和单位面积切割功耗,分别由式(6)及式(7)计算。

式中pq为沙棘枝条单位直径峰值力,N/mm;Fqmax为沙棘枝条峰值切割力,N;dm为沙棘枝条样本直径,mm;w为单位面积切割功耗,kJ/m2;ω为切割传动机构曲柄转动角速度,rad/s;M为扭矩传感器扭矩随时间变化曲线函数;t为时间变量,s;T为切割总时间,s。

1.6.3 试验步骤

在测试之前,对各执行装置、数据采集软件、各元器件连接情况等进行检查;将沙棘枝条样本插入输送带夹具的开孔圆筒中,用水平快速夹具将其紧固;启动切割电机,调整切割机转速;开启数据采集软件,通过PC端进行数据采集;调整进料装置的进料速率,使沙棘枝条样本按试验要求的速度送入切割器内;数据采集系统收集并存储切割力及切割扭矩等信息。使输送电机反转,返回到合适位置,观察、记录割茬截面状态;每组试验结束后,将输送带及切割器下方的沙棘枝条割茬清扫干净,每个水平进行3组试验,采集信息后,再根据试验设计顺序进行后续试验。

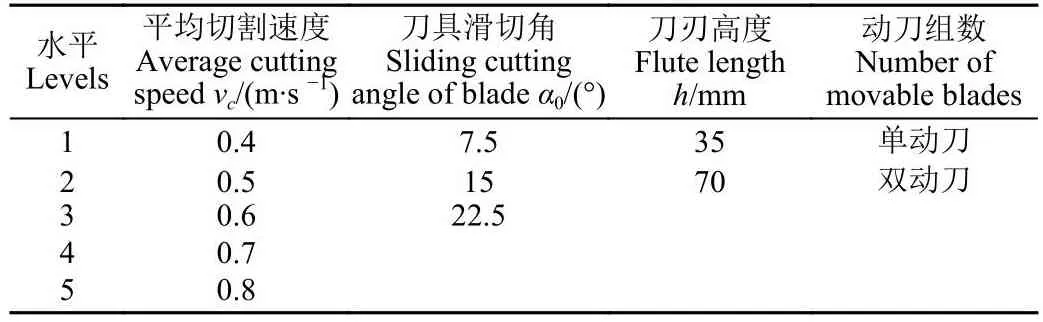

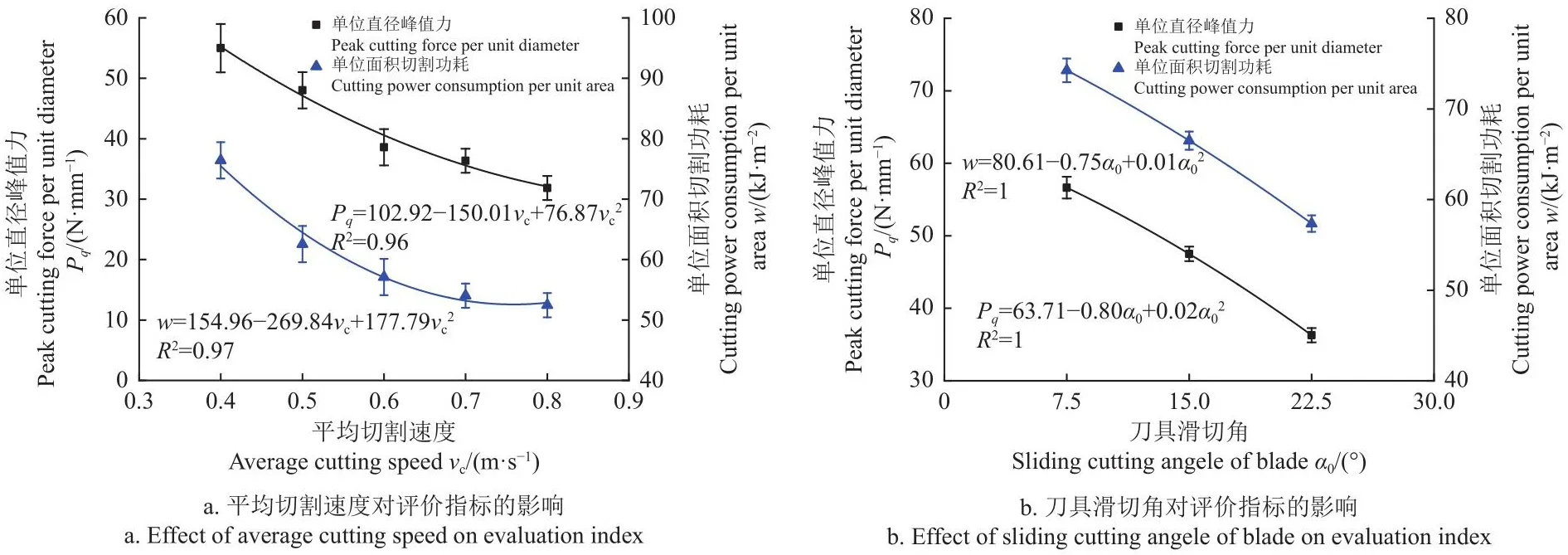

1.6.4 单因素试验

为探究各影响因素对沙棘枝条切割效果的影响,设计4组单因素试验,各因素和水平如表2所示。为保证试验安全,在平均切割速度单因素试验中,设定切割速度v范围0.4~0.8 m/s,并以0.1 m/s为梯度设置5个水平;在其他试验时,取平均切割速度为0.6 m/s。根据现有切割刀具的滑切角设计以及相关经验,进行刀具滑切角试验时,分别设置7.5°、15°和22.5°为滑切角α0的3个水平;在进行其他试验时,滑切角为15°。刀刃高度分别为35和70 mm,在进行其他试验时,将刀刃高度定为70 mm。动刀组数分别为单动刀和双动刀,在进行其他试验时,设定为双动刀。在进行单因素试验时,3根枝条为一组,枝条直径为14 mm,喂入速度设定为0.6 m/s,每组重复3次。

表2 单因素试验因素水平表Table 2 Factors and levels of single factor tests

1.6.5 正交试验

根据单因素试验结果,选定了平均切割速度、枝条喂入速度以及刀具滑切角作为为多因素试验的因素,其因素水平表如表3所示。在切割过程中,切割线速度与枝条喂入速度的切割速比会对切割功耗和切割效果产生影响,所以多因素试验在选取水平时考虑2个因素之间的交互作用。根据Box-Behnken原理,设计3因素的3个水平正交试验。试验中2根枝条设置为一组,每个试验方案重复3次,试验方案与结果如表5所示。

表3 正交试验因素水平表Table 3 Factors and levels of orthogonal tests

2 结果与分析

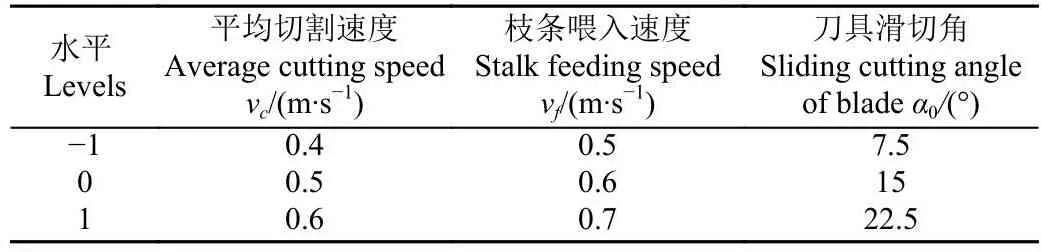

2.1 单因素试验结果与分析

平均切割速度的试验结果如图7a所示。由图可知,总体呈下降趋势且逐渐变缓。这是由于沙棘枝条在被切割前存在被挤压的过程,该过程消耗的时间随着平均切割速度的增大逐步缩短,当平均切割速度持续增大,挤压过程消耗时间变化逐渐缓慢,从而造成评价指标减小趋势逐渐变缓,最终趋于稳定。

图7 单因素试验结果Fig.7 Single factor test results

通过对记录的切割过程的摄像图像分析发现,切割速度为0.4 m/s(图8a)和0.5 m/s(图8b)时,由于喂入速度过快,刀具在接触韧皮部后发生了一定程度的滑移,造成韧皮部发生严重破损,严重时由于沙棘枝条不能被完全切割,被输送装置推倒在切割器刀梁上强制折断,造成割茬呈现斜面甚至出现劈裂。出现以上情况时,割茬截面积的增大不但增加了切割功耗,同时切断过程中刀片的滑移会影响刀具的使用寿命。而当切割速度为0.6 m/s(图8c)、0.7 m/s(图8d)和0.8 m/s(图8e)时,沙棘枝条能够被刀具一次切断,滑移现象明显改善,此时沙棘枝条韧皮部破损程度小,割茬截面较为平整。

图8 不同平均切割速度下枝条的切割截面Fig.8 Cutting cross section of branches at different average cutting speeds

刀具滑切角试验结果(图7b)表明,随着刀具滑切角增加,评价指标均呈下降态势。这是由于当刀具滑切角增大时,沙棘枝条样本沿刀具刃口的滑移量会变大,切割作用增强,因此评价指标呈现减小的趋势。

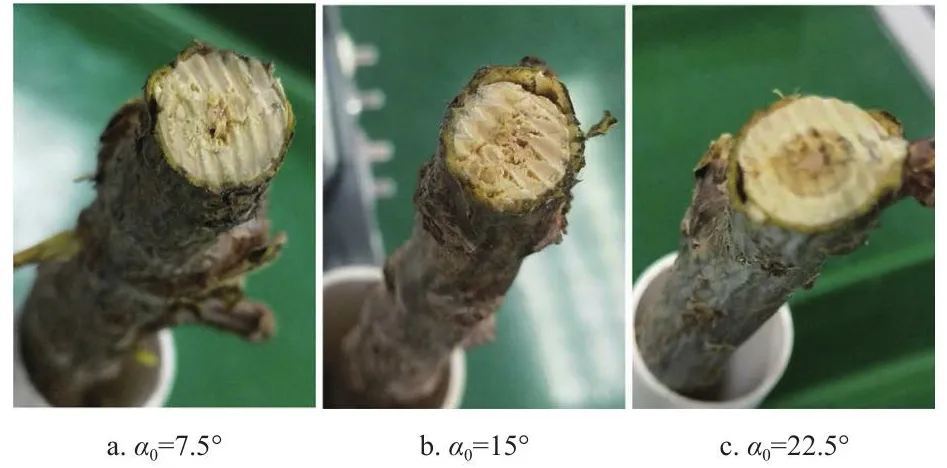

不同刀具滑切角下沙棘枝条割茬截面情况如图9所示,当刀具滑切角分别为7.5°、15°和22.5°时,刀具滑切角对割茬截面质量的影响并不明显,切割刃口均保持较好的平整度。

图9 不同刀具滑切角下枝条的切割截面Fig.9 Cutting section of branches with different sliding cutting angle of blade

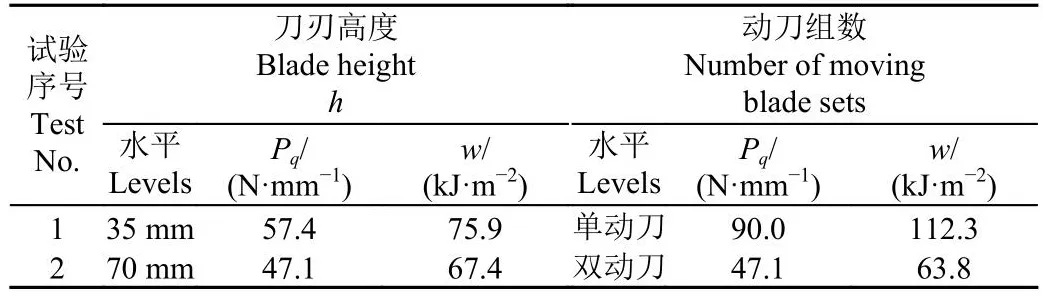

刀刃高度及动刀组数的试验结果如表4所示。试验结果表明,随着刀刃高度的增大,评价指标均呈下降的态势。刀刃高度增加,实际切割刀刃长度有所增加,进而切割效果增强,因此评价指标有减小的趋势。双动刀的评价指标数值均低于单动刀。采用双动刀时,相同时间内上、下动刀的相对位移增加,节省了一定功耗。因此动刀组数增加,评价指标有减小的趋势。

表4 刀刃高度及动刀组数对评价指标的影响Table 4 Effect of blade height and number of movable blade sets on evaluation index

2.2 正交试验结果与分析

2.2.1 正交试验结果

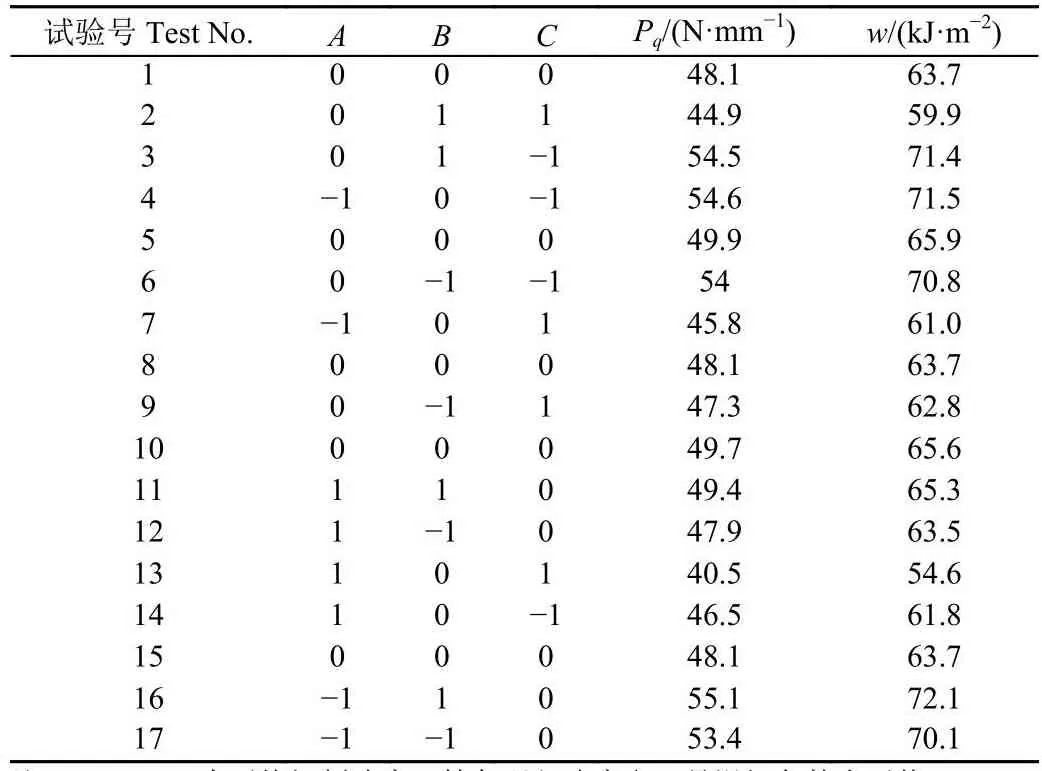

正交试验方案及结果如表5所示。利用Design-Expert 13软件对表5的试验结果进行二次多项式回归拟合,得到单位直径峰值力与单位面积切割功耗预估模型,如式(8)~(9)所示。

表5 正交试验设计方案及结果Table 5 Design scheme and results of orthogonal tests

2.2.2 方差分析

对两个评价指标的预测模型进行回归方差分析,结果如表6所示。数据表明,模型的显著水平P值均小于0.01,回归模型极显著;两个评价指标的失拟项P值均大于0.05,回归模型失拟项不显著,说明模型拟合性较好,可用于后续最优切割参数优化分析。

表6 回归方程方差分析Table 6 Analysis of the variance of the peak cutting torque regression equation

两个评价指标模型决定系数R2值分别为0.970 1和0.974 0,表明分别有97.01%和97.4%的评价指标变化取决于选定的试验因素。

各因素对单位直径峰值力的影响如下:平均切割速度和刀具滑切角一次项P值小于0.01,对单位直径峰值力的影响极显著;枝条喂入速度二次项P值小于0.01,对单位直径峰值力的影响极显著;刀具滑切角二次项P值小于0.05,对单位直径峰值力的影响显著;其余项P值均大于0.05,对单位直径峰值力的影响不显著。

各因素对单位面积切割功耗的影响如下:平均切割速度和刀具滑切角一次项P值小于0.01,对单位面积切割功耗的影响极显著;枝条喂入速度二次项P值小于0.01,对单位面积切割功耗的影响极显著;刀具滑切角二次项P值小于0.05,对单位面积切割功耗的影响显著;其余项P值均大于0.05,对单位面积切割功耗的影响不显著。

通过以上分析可知,各因素对沙棘枝条切割性能评价指标影响的程度由大到小为刀具滑切角、平均切割速度、枝条喂入速度。

通过逐步回归分析,剔除式(8)~(9)中的不显著项,保留显著项(P<0.05),简化模型得:

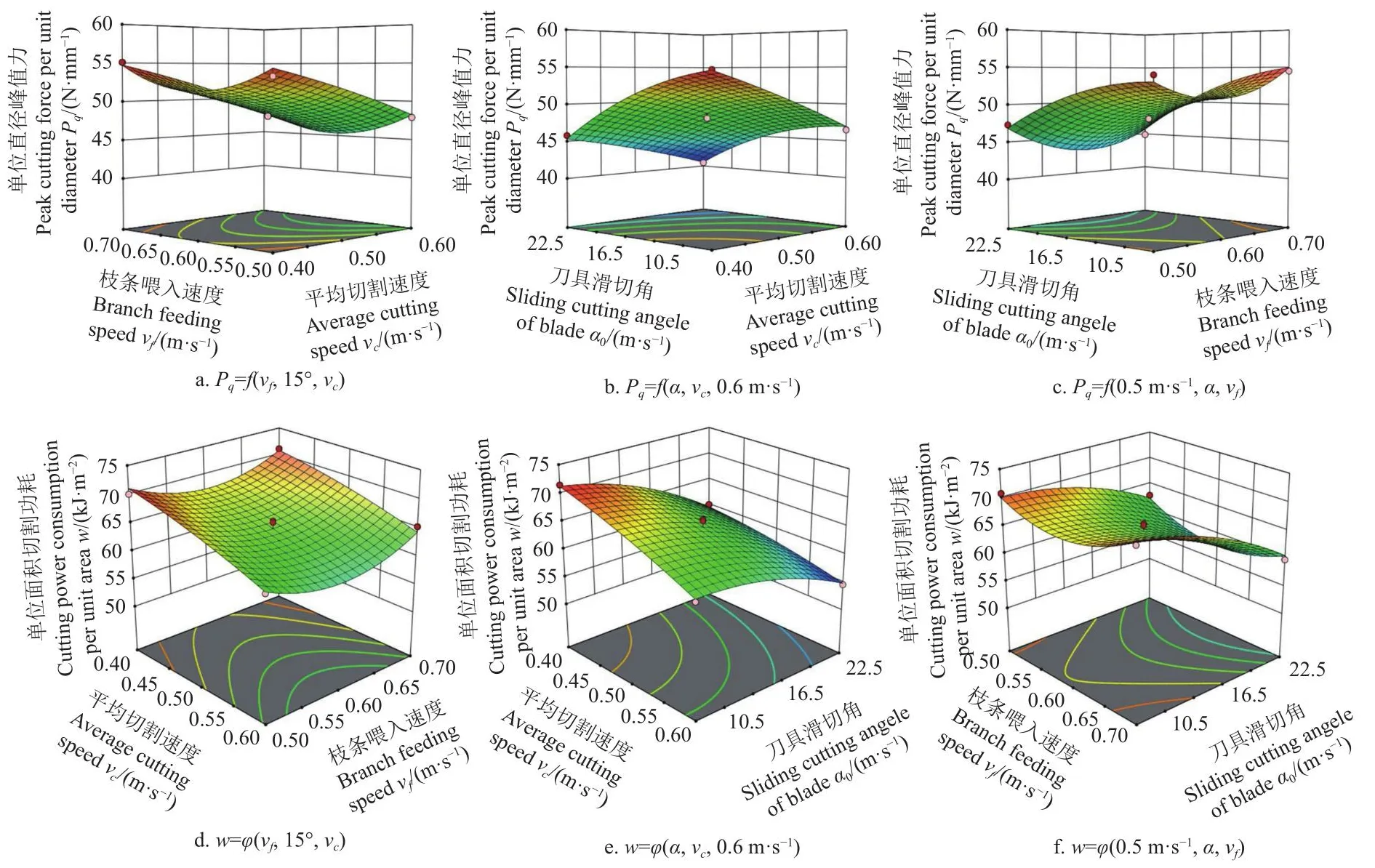

各因素交互作用对评价指标的影响如图10所示。随着平均切割速度和刀具滑切角的增大、枝条喂入速度的减小,单位直径峰值力和单位面积切割功耗减小,符合单因素试验获得的相关结论。

图10 评价指标对各试验因素交互作用的响应曲面Fig.10 Evaluation of the response surfaces of the indicators to the interaction of the test factor

将沙棘枝条切割性能评价指标的最小值作为优化目标,并限定Fmin>0,Tmin>0,其余试验因素水平均限定在-1~1内,通过响应曲面法,利用Design-Expert 13软件对式(10)和式(11)进行优化求解,得到往复式双动刀沙棘枝条切割装置最优参数组合:平均切割速度0.45 m/s、枝条喂入速度0.64 m/s、刀具滑切角9.4°,此时单位直径峰值力为53.33 N/mm,单位面积切割功耗为69.87 kJ/m2。

2.3 验证试验

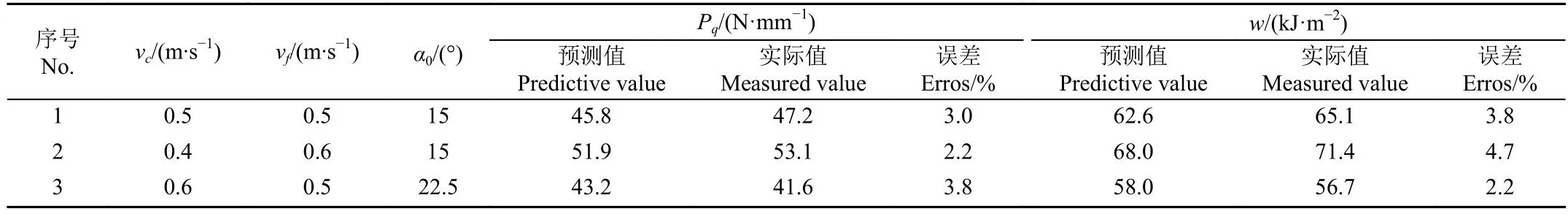

为检验通过响应曲面法获得的往复式双动刀沙棘枝条切割器最优切割参数的准确性,选择其他3组不同切割参数对评价指标预测模型开展验证试验,每组试验重复3次,所选参数与试验结果如表7所示。由试验结果可知,通过式(10)和式(11)计算的评价指标预测值与试验获得的评价指标实际值的误差低于5%,试验值与预测值拟合性较好,求解的最优参数准确可靠。

表7 试验验证结果Table 7 Results of verifying tests

3 讨 论

本文设计的双动刀沙棘枝条切割试验台相较于万能电子试验机,在进行切割性能试验时,能够以较高平均切割速度完成沙棘枝条切割,考虑了切割时惯性力对切割性能的影响,更接近实际作业状态;能够改变枝条喂入速度这一运行参数,可模拟沙棘收获机械在田间的行驶速度变化,具有探究平均切割速度与枝条喂入速度的交互作用对切割性能影响的能力。

本文选定单位直径峰值力和单位面积切割功耗为评价指标,消除了因刀具倾角变化导致最大切割厚度变化及沙棘枝条切割部位由于茎杆节造成的直径差异对试验结果的影响。此外,不同于以峰值切割力或切割功耗为评价指标的单一定性分析,通过响应面法分析Box-Behnken试验数据,本文选定的评价指标从定量和定性两个方面来分析双动刀切割器运行参数及刀具几何参数对沙棘枝条切割性能及切割效果的影响,明确刀具滑切角与平均切割速度对沙棘枝条切割性能影响显著(P<0.01),枝条喂入速度确定时平均切割速度为影响切割截面质量的主要因素。

优化改进方面:该测试台在进行切割试验时的工作环境处于室内,在切割过程中表现出较好的鲁棒性,这与田间作业机具在复杂地形行驶时高强度振动的实际工况有所差异,下一步研究需考虑外界环境对切割过程产生的振动激励,优化试验方案;分析平均切割速度对切割截面质量的影响发现,枝条喂入速度与平均切割速度的比值是双动刀沙棘枝条切割器的一个重要参数,后续可引入切割速比这一参数开展相关影响研究;在刀具参数的选择上,本文只采用通用刀具进行验证性研究,要使双动刀沙棘切割器性能达到更好的效果,还需要开展沙棘专用刀具的研制工作。

4 结 论

1)本文设计并搭建了往复式双动刀沙棘枝条切割试验台,采用空间曲柄滑槽-摇杆滑块机构作为切割传动机构,并通过建立数学模型以及SolidWorks Motion进行仿真分析,验证其运动特性满足正弦波形;基于Lab VIEW开发了沙棘切割试验数据自动采集软件以满足试验数据采集需求。

2)单因素试验探究了刀具滑切角、平均切割速度、刀刃高度及动刀组数对单位直径峰值力和单位面积切割功耗的影响。试验结果表明,评价指标随着平均切割速度、刀具滑切角和刀刃高度的增大而减小,双动刀比单动刀时的更小。

3)正交试验各因素对评价指标影响的主次顺序为:刀具滑切角、平均切割速度、枝条喂入速度,与单因素试验结果相符;通过响应曲面法得到双动刀沙棘枝条最优切割参数组合为平均切割速度0.45 m/s、枝条喂入速度0.64 m/s、刀具滑切角9.4°,此时,单位直径峰值力为53.33 N/mm,单位面积切割功耗为69.87 kJ/m2。经试验验证,模型误差低于5%,证明拟合性较好,模型可靠。