强动载作用下浅埋管廊结构试验研究

2023-08-05段亚鹏高永红黄超远

张 伟,段亚鹏,2,高永红,刘 飞,辛 凯,黄 旭,张 昭,黄超远

(1. 河南科技大学 土木工程学院, 河南 洛阳 471023; 2. 军事科学院国防工程研究院, 河南 洛阳 471023;3. 武器爆炸冲击波工程防护效能原位检测实验室, 河南 洛阳 471023)

0 引言

城市地下综合管廊作为收纳众多市政管线的城市生命线工程,对于战时保障城市正常运转起到了至关重要的作用。目前对管廊抗爆性能的研究主要集中在内部爆炸和外部爆炸两个方面。其中,内部爆炸以燃气爆炸为主要研究对象,不在本文讨论范围之内。对管廊结构遭受外部爆炸强动载作用时的动力响应问题,限于经费、安全等多方面的原因,大多采用小尺寸模型试验或数值模拟方法进行研究。QIAN等[1]采用有限元软件建立了基于综合管廊项目的FEM模型,全面研究了比例爆距小于0.4 m/kg1/3的土中爆炸对于综合管廊结构的影响,研究指出超过200 kg TNT地表爆炸会对埋深2 m(比例爆距小于0.4 m/kg1/3)的综合管廊造成极大威胁;抗剪配筋布置对综合管廊的抗爆能力具有重要意义;增加配筋率会使顶板的破坏模式从剪切和弯曲联合破坏转变为弯曲破坏;增加墙体厚度和结构整体埋深可以如期提高综合管廊的抗爆能力。周强等[2-3]设计、浇筑了部分缩尺管廊构件,并进行了现场爆炸试验,试验证明管廊顶板是最脆弱的构件,顶板裂缝沿结构纵向发育,而且将顶板简化为弹性约束的单向板,采用欧拉-伯努利梁方程对顶板变形进行预测,结果较为准确。江水德等[4]采用14榀钢混箱形结构拼装成一个箱形结构,在其顶部覆土进行爆炸试验,经过多次加载得到高强混凝土结构在爆炸强动载作用下的动力响应特征与破坏模式;谢乐等[5]对地下矩形截面通道在土中爆炸荷载作用下的响应进行了数值模拟,分析了矩形隧道在爆炸荷载作用下的动力响应与破坏节点。周志鸿等[6]采用基于连续-非连续变形的数值计算方法4D-LSM构建整体模型,对深厚海相软土地层下综合管廊隧道-桩基础系统在爆炸荷载下响应特征进行研究,结果表明:当爆炸冲击位于地表时,爆炸引起应力波在管廊结构周围和桩基础附近集中,并在管廊上部周围形成显著损伤区。夏明等[7]通过数值仿真分析,得到了不同装药量、不同装药位置以及不同结构强度下管廊结构的破坏模式。

从目前来看,对爆炸强动载作用下管廊结构动力响应问题的试验研究尚有不足,有限元数值分析虽能进行大量补充研究,但管廊结构处于土层之中,其动力响应与颇多因素相关,且岩土力学问题本就错综复杂,缺少试验结果对比时的数值模拟手段,很难得出可靠实用的研究结果。因此,本文以原型管廊为试验对象,研究外部大当量爆炸作用下管廊结构的动力响应与破坏特征,以期为管廊结构防护设计提供指导。

1 试验设计

1.1 管廊结构设计

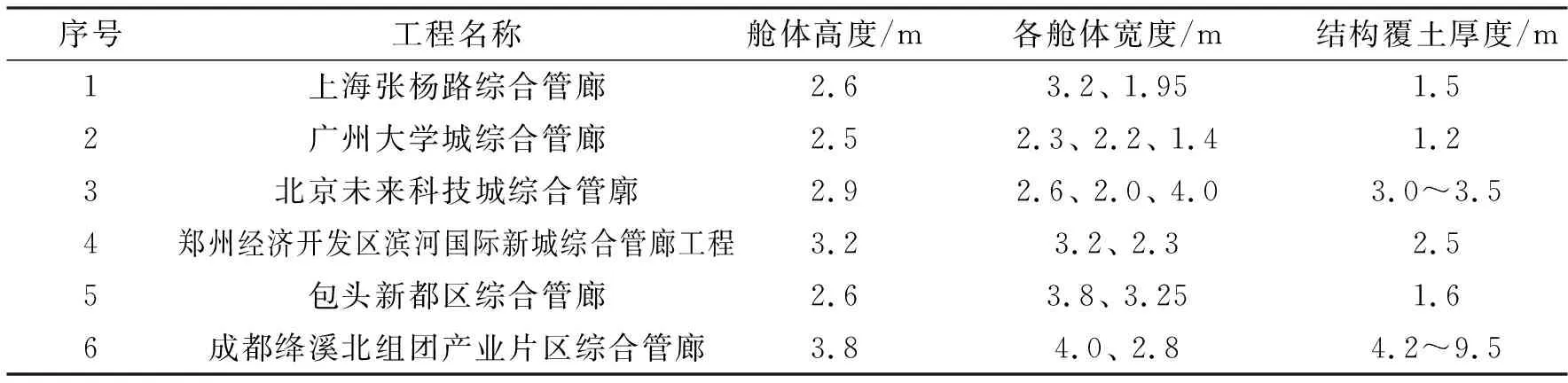

管廊结构一般有圆形和矩形两种断面形式,矩形断面以较简单的施工流程与较高的空间利用率多被采用。矩形断面综合管廊又可根据舱室数量的不同分为单舱和多舱综合管廊。根据国内不同地域具有代表性的管廊工程案例(如表1所示)可以看出,管廊舱体高度大多在2.5~3.8 m之间。舱体宽度方面,单线舱宽大多在2.0 m左右,多线舱大概在2.5~4.0 m之间。管廊结构埋深则因地制宜,大致在0.5~9.5 m之间。

表1 国内部分典型管廊项目概况统计Tab. 1 Overview statistics of some typical utility tunnel projects in China

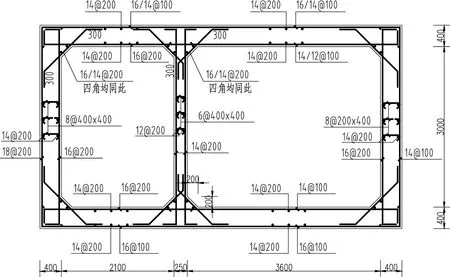

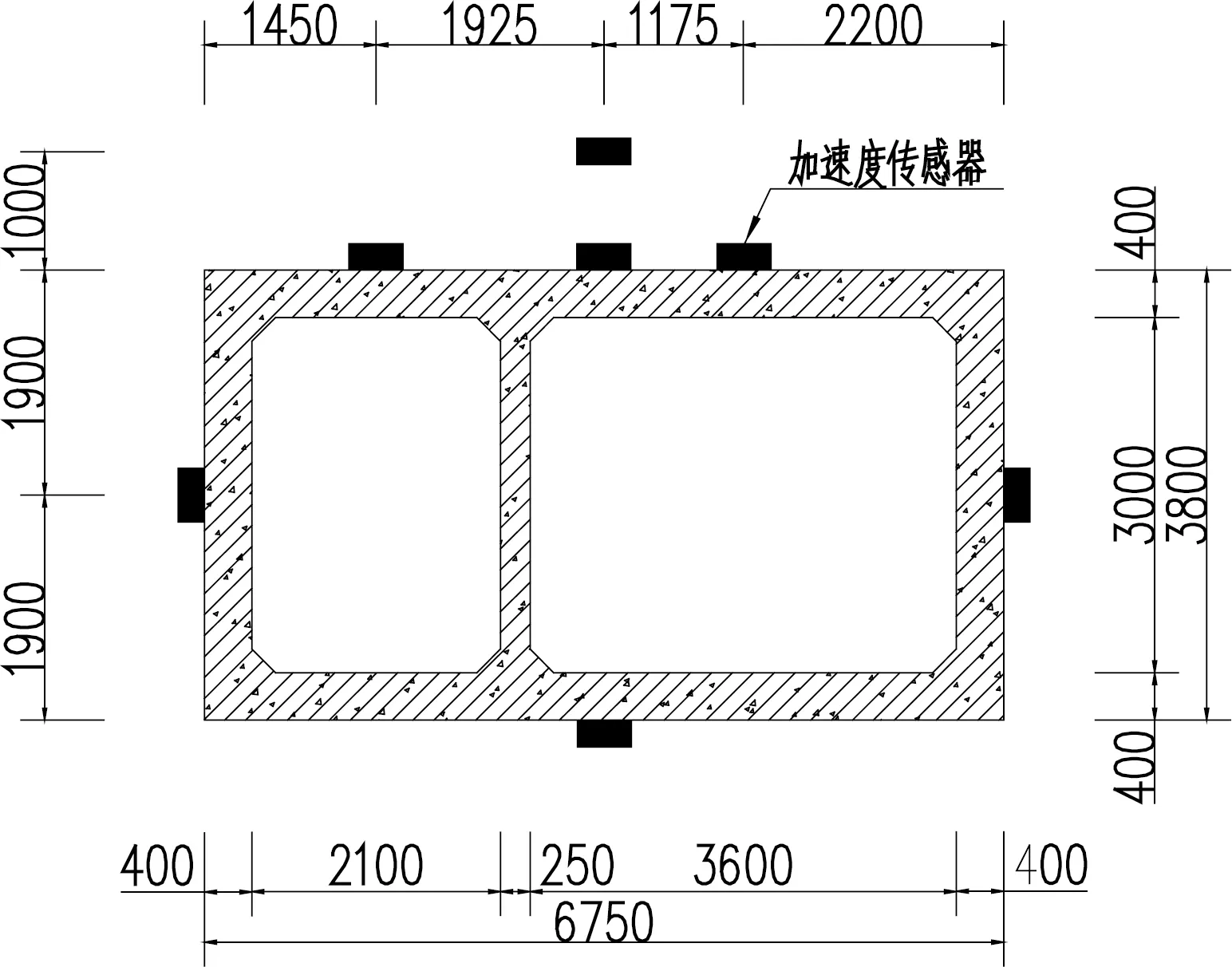

综合《城市综合管廊工程技术规范》(GB 50838—2015)中舱体设置要求,确定试验管结构为双舱形式,全长14 m,断面尺寸为(2.1 m+3.6 m)×3.0 m,结构上部覆土为5.0 m,如图1所示。管廊结构采用C35级细石混凝土、HRB400级钢筋现场整体浇筑成型,其结构设计符合现行国家标准《混凝土结构设计规范》(GB 50010),结构配筋设计如图2所示。

图1 试验管廊结构示意图Fig. 1 Structural diagram of test utility tunnel

图2 试验管廊结构配筋图Fig. 2 Structural reinforcement drawing of test utility tunnel

1.2 试验工况

原型结构破坏性试验造价高且不可重复,需要合理控制装药量,装药量过大会造成结构坍塌无法评估;装药量过小得不到宏观破坏现象,多次加载会造成结构损伤累积,影响最终试验结果。所以必须在试验前对结构的抗力性能与结构上的动荷载进行预测。

关于结构的抗力性能,夏明等[7]通过数值仿真分析得到典型配筋管廊结构,在等效TNT当量294 kg的强动载作用下,大跨顶板破坏严重出现整体垮塌,小跨也应该会垮塌。关于结构上的动荷载预测,TM5-855-1手册中给出了一种土中自由场应力的计算方法,并且认为作用在结构上的荷载应当由该点的自由场应力乘以综合反射系数得到[8]。

为便于计算,特将TM5-855-1手册中的公式转换为国际单位制,如式(1)所示。

(1)

式中:P0为结构受爆面上爆心投影点处的地冲击应力峰值,单位MPa;W为炸药质量,单位kg;R为结构迎爆面到装药中心的距离,单位m;f为地冲击耦合系数;ρc为介质的波阻抗;n为地冲击在介质中的衰减系数。

TM5-855-1手册中还提到,结构不同位置处的超压峰值应与距爆心距离的立方根成正比。所以结构顶面任意位置反射超压可以用式(2)描述:

Pr=KP0(D/Z)3,

(2)

式中:Pr为距爆心Z处顶板压力,K为综合反射系数,D为爆心到顶板的距离,Z为距爆心斜距。

综上所述,并结合相关工程设计规范,试验方案定为:

工况1,装药量为20 kg TNT,全埋爆炸,爆心距结构顶板4 m,爆心投影位于结构正中心,用以测试数据采集系统以及获取管廊结构弹性动力响应数据。

工况2,装药量等效TNT 100 kg,全埋爆炸,爆心距结构顶板4 m,爆心投影位于结构正中心,用以获取管廊结构破坏试验数据。

1.3 测量方案

试验采用江苏东华测试技术股份有限公司的DH5960超动态信号测试分析系统进行试验数据采集。

(1)土压力测量

根据试验前对结构各部位的荷载预测,将土压力传感器布置如下:管廊结构顶板上覆1 m土中布置5 MPa土压力传感器;结构顶板结构中心、大跨中心、小跨中心以及结构底板布置2 MPa土压力传感器;结构侧墙布置1 MPa土压力传感器。用来测量结构荷载以及土中自由场压力,传感器均布置于结构中心横截面上,如图3所示。

图3 土压力传感器布置图Fig. 3 Layout of earth pressure sensor

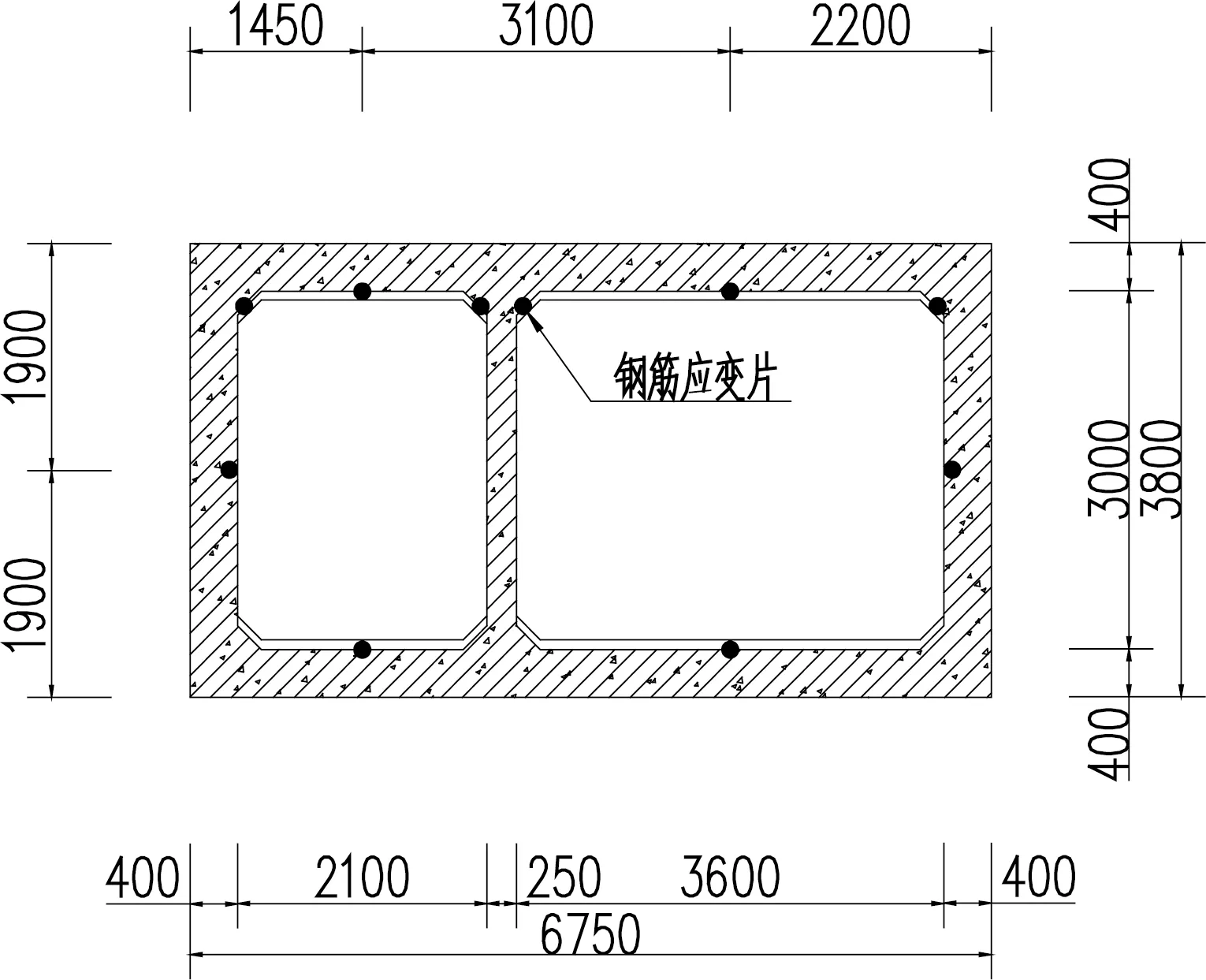

(2)钢筋应变测量

钢筋应变片布置在管廊大跨顶板横向钢筋中部,小跨顶板横向钢筋中部,大、小跨顶板加腋斜筋处,外墙与隔墙的竖筋中部,大、小跨底板横向钢筋中部,用来获得结构爆炸荷载作用下各部位的应变时程曲线,如图4所示。

图4 钢筋应变片布置图Fig. 4 Layout of reinforcement strain gauge

(3)顶板位移测量

位移传感器采用电感式频率输出型单向位移传感器,布置在大跨中心与小跨中心,用来测量爆炸荷载作用下大跨顶板与小跨顶板的位移时程曲线,均位于结构中心横截面上,如图5所示。

图5 位移传感器布置图Fig. 5 Layout of displacement sensor

2 试验结果及分析

2.1 试验现象描述与分析

工况1下管廊结构处于弹性工作阶段,结构各部位均未出现裂缝或明显变形,无法直观描述其试验现象。

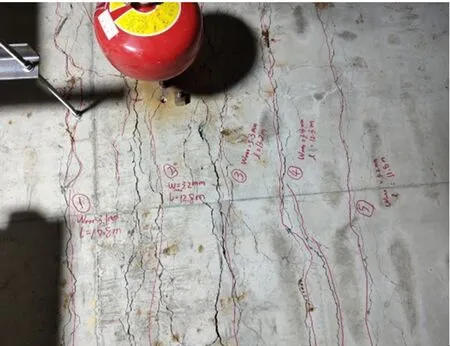

工况2下管廊结构大跨顶板出现密集裂缝(如图6所示),裂缝沿管廊纵向分布。顶板中心部位裂缝数目最多且较为集中,沿中心向两端方向裂缝数量逐渐减少且向顶板两侧腋角延伸。中心裂缝区域宽度约为0.95 m,两端裂缝区宽度约为1.67~2.75 m。

图6 大跨中心纵向裂缝Fig. 6 Long span central longitudinal crack

综合分析大跨顶板裂缝,选出其中5条具有代表性的裂缝对其相关特征进行描绘:①号主裂缝长约10.3 m,最大裂缝宽度约3.1 mm,末端裂缝方向偏向隔墙侧;②号主裂缝长约12.8 m,最大裂缝宽度约为3.2 mm,总体呈直线趋势;③号主裂缝长约13.2 m,最大裂缝宽度约为5.3 mm,总体呈直线走向;④号主裂缝长约12.3 m,最大裂缝宽度约为3.8 mm,内有部分钢筋外露,近乎纵向贯穿结构,末端裂缝方向偏向外墙侧;⑤号主裂缝长约11.8 m,最大裂缝宽度约为3.2 mm,末端裂缝方向偏向外墙侧。

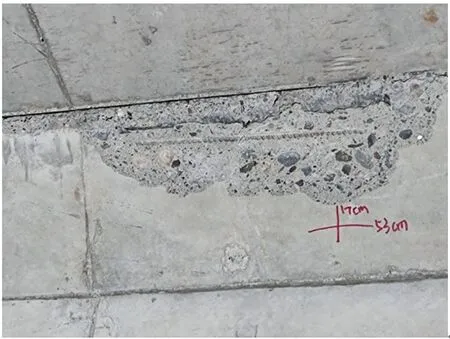

大跨外墙中心断面处出现竖向细裂缝(如图7所示)。板墙连接处的腋角出现混凝土分离与剥落现象,顶板-外墙处腋角出现3.06 m长的破坏区域,破坏区域最大竖向尺寸为9 cm(如图8所示)。顶板-隔墙处腋角因距离爆心更近,破坏情况也更加严重,破坏区域长度为4.62 m,破坏区域最大竖向尺寸为17 cm,内部钢筋外露(如图9所示)。大跨底板中心出现一条纵向裂缝贯穿整个管廊结构(如图10所示)。

图7 大跨外墙竖向裂缝Fig. 7 Vertical crack of long-span exterior wall

图8 顶板-外墙处腋角破坏现象Fig. 8 Failure of haunch angle at roof exterior wall

图9 顶板-隔墙处腋角破坏现象Fig. 9 Failure of haunch angle at roof partition wall

图10 底板中心纵向裂缝Fig. 10 Longitudinal crack in the center of bottom plate

结构小跨外墙与顶板出现多条细斜裂缝,长度约2.5~3.8 m(如图11、12、13所示);小跨外墙中心断面处出现竖向细裂缝,顶板出现横向细裂缝,整体长度约为4.2 m(如图14所示)。

图11 小跨顶板斜裂缝1Fig. 11 Small span roof inclined crack 1

图12 小跨顶板斜裂缝2Fig. 12 Small span roof inclined crack 2

图13 小跨外墙斜裂缝Fig. 13 Small span external wall inclined crack

图14 小跨顶板横裂缝及外墙竖裂缝Fig. 14 Transverse crack of small span roof and vertical crack of exterior wall

从试验现象来看,大跨中心顶板底部混凝土受拉开裂,最大裂缝宽度达到5.3 mm,可见受拉区混凝土已完全退出工作,受拉钢筋也已经进入屈服塑性变形阶段,预计上部受压区混凝土会出现混凝土压碎现象。大跨顶板两侧腋角受压导致出现不同程度混凝土剥落、钢筋外露,判断腋角部位形成塑性铰。小跨顶板、隔墙、结构两侧外墙均出现竖向细裂缝,小跨顶板、小跨侧外墙靠东西两端的位置还出现斜向细裂缝,从裂缝宽度来看这些部位还处于弹性变形阶段。可见在隔土顶爆的工况下,大跨顶板为结构薄弱部位。如果在试验基础上加大装药量,会出现大跨顶板中心断面处的局部破坏现象,装药量继续增加,加腋构造区域混凝土压碎,大跨顶板可能会出现整体垮塌。

从结构安全性角度来讲,管廊结构大跨顶板在工况2下,裂缝宽度过大,结构已经破坏,不再具备结构设计承载能力;从结构功能性角度来讲,管廊内部给管线完好,管线支架与悬挂式干粉灭火器均无脱落,结构功能保存良好。

2.2 试验数据分析

破坏性试验由于荷载过大、结构响应较为强烈等因素,往往会对数据测量产生影响。将选取结构重要部位的试验数据,对大药量爆炸作用下原型管廊结构动力响应做量化分析。

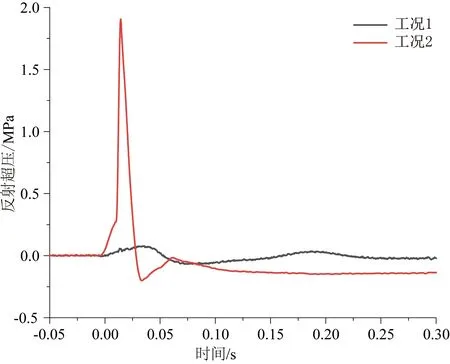

如图15、16所示,分别为工况1与工况2结构中心与大跨中心的土压力时程曲线,其中,结构中心为爆心正下方。可以看出,在不同装药量的情况下,相同位置处的土压力时程曲线差异明显:工况1土压力峰值在0.08~0.09 MPa,工况2土压力峰值在1.9 MPa左右;工况1顶板土压力在0.03 s左右达到峰值,工况2顶板土压力在0.014 s左右达到峰值;工况1结构上的动荷载受顶板反射波的影响较大,土压力时程曲线往复明显,出现多个峰值点,而且作用时间也比工况2结构上动荷载的作用时间长得多。

图15 两种工况下结构顶板中心位置超压时程曲线Fig. 15 Time history curves of overpressure at the center of structure roof under two working conditions

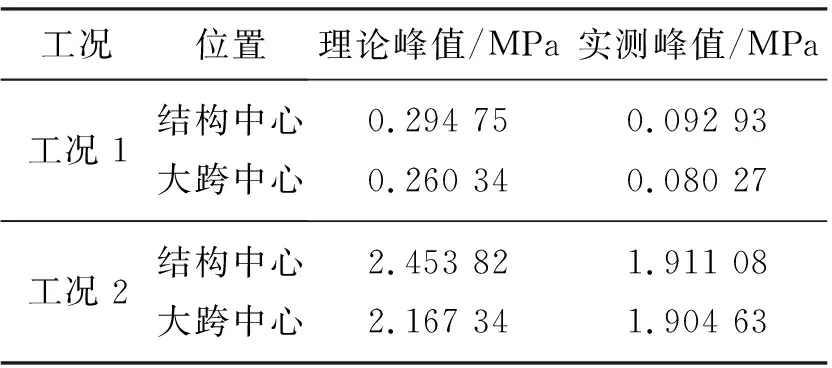

将理论荷载峰值与试验实测荷载峰值作对比(如表2所示)。可以看出工况1下荷载峰值误差较大,成倍数关系;工况2下荷载峰值误差较小,误差率在12%~20%之间。所以,本文所述结构荷载计算方法在爆炸当量较大的情况下与实际规律较为吻合,而且理论计算的结构荷载峰值均大于实际所测荷载峰值,说明参照该计算方法进行结构设计偏于安全。

表2 土压力峰值数据对比Tab. 2 Comparison of peak earth pressure data

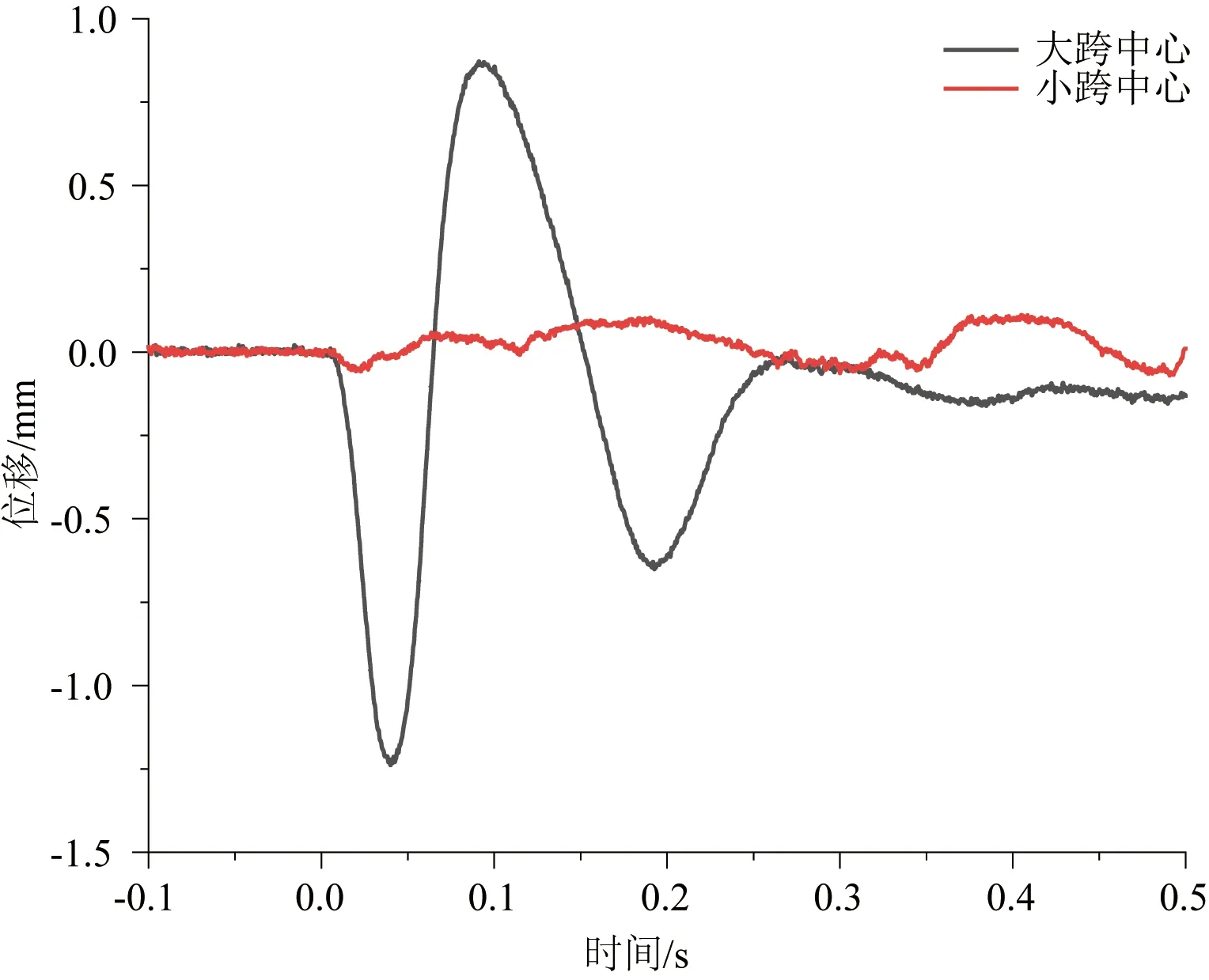

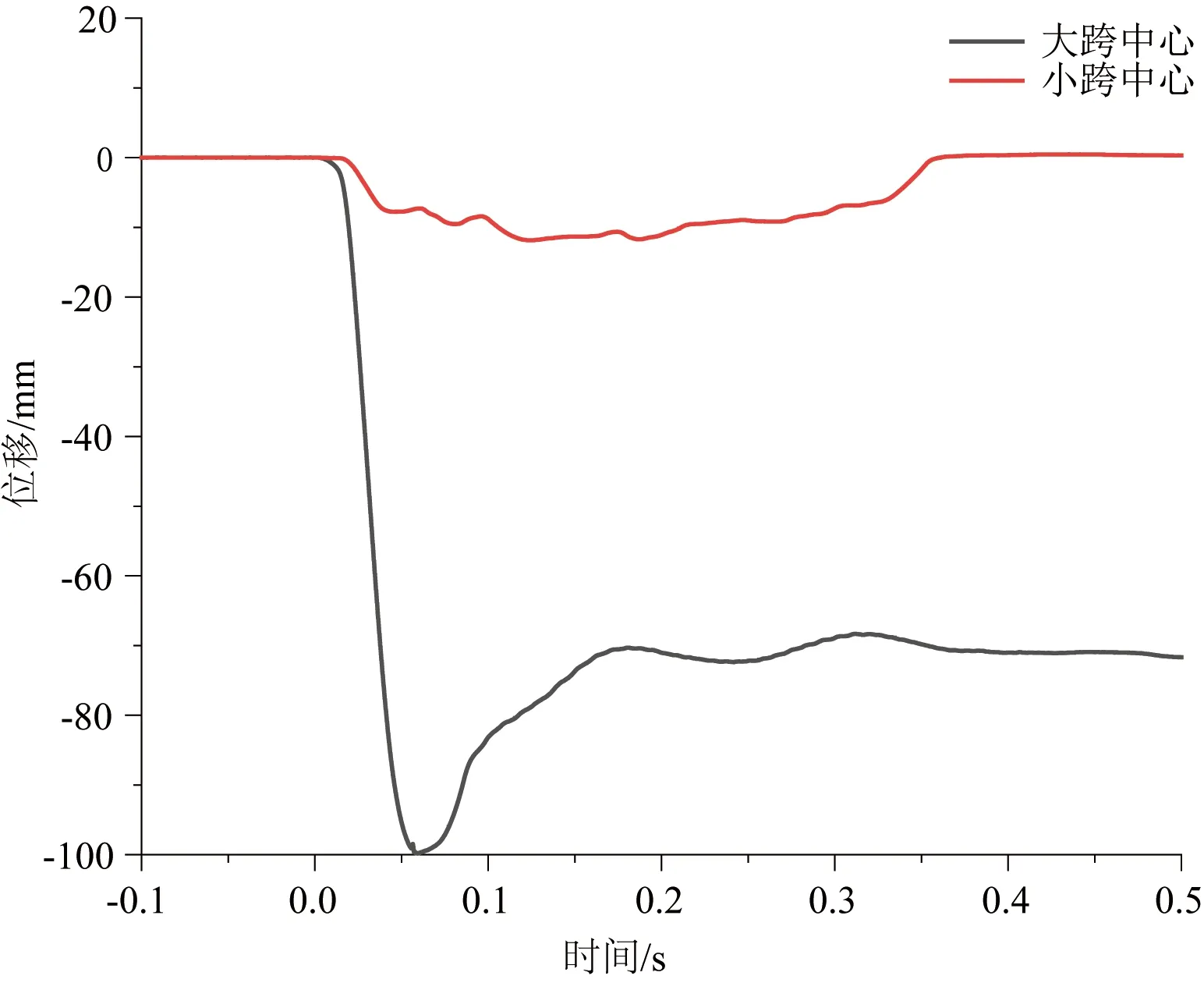

如图17、18所示,工况1结构顶板挠度很小,属于弹性变形阶段。但结构振荡明显,而且正负峰值比较接近,为避免受压区混凝土拉裂导致结构破坏,应对结构顶板进行对称配筋;工况2大跨顶板位移峰值达到100 mm,最终残余位移也达到了75 mm,小跨位移较小。大跨顶板位移过大,使混凝土受拉区混凝土裂缝过大,退出工作、受拉钢筋屈服甚至拉断,严重可导致顶板坍塌。双舱管廊结构在设计时应提高大跨顶板设计强度。

图17 结构顶板位移时程曲线(工况1)Fig. 17 Time history curves of roof displacement(Condition 1)

图18 结构顶板位移时程曲线(工况2)Fig. 18 Time history curves of roof displacement(Condition 2)

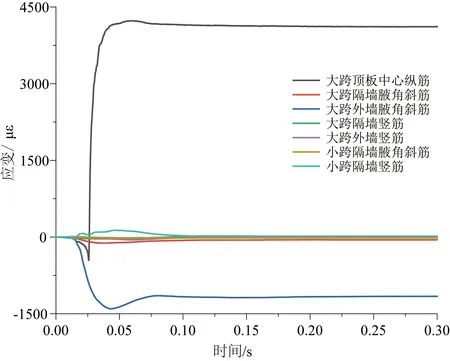

由于测试系统调试不完善,导致工况1钢筋应变数据被干扰信号淹没严重,无法分析,所以钢筋应变仅对工况2的相关数据进行分析。工况2管廊结构各部位钢筋应变时程曲线如图19所示。可以看出,大跨顶板受拉钢筋应变峰值达到4200 με,没有回弹现象,说明钢筋已经进入屈服阶段;大跨外墙侧腋角斜筋、大跨隔墙侧腋角斜筋以及小跨隔墙腋角斜筋产生负应变,是由于斜筋受压弯曲导致,可以看出大跨外墙侧腋角应力较大,大跨隔墙侧腋角次之,小跨隔墙侧腋角最小;其余部位均产生较小应变。在工况2下,大跨顶板与大跨外墙侧腋角容易发生破坏。

图19 结构各位置钢筋应变时程曲线Fig. 19 Time history curves of reinforcement strain at each position of the structure

3 结语

对爆炸强动载作用下典型管廊结构试验现象与试验数据进行了分析,初步获得了结构破坏特征与响应规律;对比了理论计算结构荷载峰值与实测结构荷载峰值,对计算方法的可靠性进行了验证。主要结论如下:

(1)所述强动载作用下土中结构荷载计算方法在爆炸当量较大的情况下比较可靠;可以参照此方法进行地下防护结构设计,结构偏于安全。

(2)按照现有相关规范设计的典型管廊结构,在遭受与工况2当量相当的强动载冲击时,结构安全性会遭到破坏,但结构功能保存良好,内部管线运行正常。

(3)典型管廊结构在遭受较强爆炸冲击荷载作用时,初步表现为大跨顶板弯曲破坏、顶板两侧腋角受压破坏。管廊结构在设计时,应当考虑加强大跨顶板及其两侧腋角的配筋。

(4)管廊顶板在受到爆炸冲击时会发生振荡,出现顶板上下两侧交替受拉现象,所以结构顶板应采用对称配筋的形式来提高结构抗爆能力。