三角闸门制作安装关键施工技术研究

2023-08-05安徽水利开发有限公司安徽蚌埠233000

陈 飞 (安徽水利开发有限公司,安徽 蚌埠 233000)

0 引言

三角闸门是由左、右各一扇绕竖轴转动启闭的三角形门体构成的船闸闸门,主要由门叶、桁架、端柱、运转件(底、顶枢)、止水及预埋件(底槛及侧止水)等几部分组成,以其能在动水中启闭并能承受双向水头而得到了广泛应用。三角闸门结构复杂,具有较强的空间特性,其安装质量关系到船闸是否能够正常工作,对水利工程有着重要的作用。

1 工程概况

引江济淮工程是我国172 项节水供水重大水利工程之一,也是集供水、航运、生态于一身的民生工程。工程以城乡供水和发展江淮航运为主,结合农业灌溉补水、改善巢湖及淮河水生态环境、排涝等综合利用,是跨流域、跨省的重大战略性水资源配置工程。

兆河枢纽是引江济淮工程西兆河输水线路的主要控制工程,规划设计主要建筑物包括节制闸和船闸。其中兆河节制闸已于2013 年建成并投入使用,为满足航运规划,本次初步设计拟新建兆河船闸,兆河船闸为单级船闸,等级为Ⅲ级,闸室尺度为250.0m×23.0m×5.2m(长×宽×门槛水深),按1000t 级标准进行建设。船闸金属结构主要由闸首工作门(三角门)、闸首检修门、输水阀门、浮式系船柱、门槽埋件及启闭设备等组成。船闸闸门采用空间网架式钢制三角形闸门,底部设有钢制浮箱,闸门沿闸室中心线对称布局,上下闸首闸门弧形面板均朝引航道侧,液压启闭机平水启闭。上下闸面板曲率半径12390mm,闸门高度11720mm;单扇重130.93t,上下闸首总重523.92t。

2 三角闸门制作关键施工技术

2.1 弧形胎架的搭设

门叶制造在搭设钢弧台上进行,门体最终外形尺寸的形成(如弧度曲率、设计半径、弦高等)均以其为依据。因此,弧台胎架的搭设是施工中重要控制内容。

根据图纸设计的曲率半径,进行弧台调整,考虑闸门直径向方向变形,弧台调整时,应放大曲率半径,弧台曲率半径r台=2‰r门+r门,结合施工条件加以修正,r门为设计门体曲率半径。弧台曲率调整后,用经纬仪测出弧台的横向轴线,并做好标记。

以坚实地基为基础,设置胎架支撑柱,布置密度为横向间隔1000 mm,纵向间隔与主梁间距对应。

支撑柱上端面加设水平联系杆并用水准仪找平,其水平误差≤±1 mm。

根据面板弯曲的圆弧标高,用水准仪横向移动确定各个节点的标高,保证标高误差≤±1 mm。

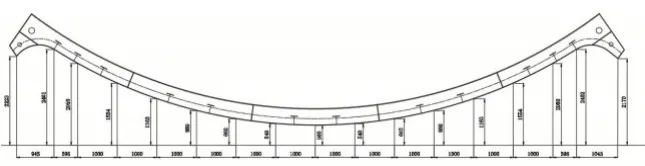

胎架制作完成(图1)后,进行门叶的拼装制造。

图1 胎架支撑标高示意图(单位:mm)

2.2 端柱制造

三角门端柱为金属板材组合的铆焊件,整体可认为是细长杆结构。由于其长度长、焊缝多、控制制造难度较大,如何预防构件焊后变形是关键控制点。

根据图纸尺寸,放足大样,长料用数控火焰切割机下料、短料用剪板机下料,长度方向应放足余量,以40 mm 厚钢板和20 mm 厚钢板两种不同厚度的腹板焊接时采用斜坡型坡口,斜坡段由40 mm 厚度渐变至20 mm 厚,长度80 mm,坡口使用龙门刨床加工,对接焊缝为一类焊缝。

端柱在拼装应在平台上进行,两侧翼缘预弯,腹板对接,端柱背面中间立板与翼缘板拼焊成梁系,顶底支座板需待整体焊接成形矫正后最后组装焊接。

在点焊的基础上,对端柱进行焊接,焊后需对端柱进行整形。采用锤击、液压千斤顶和油压机等冷矫形对局部弯曲部位进行校正,端柱制作完毕后,安装限位板,对其与桁架连接部位划线,打好样线,以便总拼装。

端柱整体结构焊缝数量多,焊接位置相对集中。端柱焊接完成后采用振动时效省级工法关键技术(工法编号为AHGF99-10)进行消应力处理。

2.3 空间杆系制作

三角门的空间杆系主要由顶桁架、底桁架、中桁架、竖架、自重桁架、斜片桁架等构成。其桁架系是一个由钢球与钢管连接的立体空间结构,在这个立体空间里放大样需要每个平面内的杆件所在的正面视图并计算杆件实长及划出杆件端部的相贯线形态。验证管件尺寸与空间位置最好的办法是进行桁架的三维建模,反映构件实际空间组合状态,检查构件情况,从而更好的指导施工人员的下料、拼装工作。空间杆系中,球一球连接型杆件两端都是平直头,这类杆件划线后,和球—面型及球—管型连接杆件的端头均用数控相贯线切割机进行下料,并对坡口进行加工,并控制好杆件的长度;管—管型连接杆件划线时注意保证杆件的长度,在管件上做好方向线,控制好杆件两端相贯线切口的角度。

3 三角闸门安装关键施工技术

3.1 安装测量放样

测量放样是安装工作的第一步,也是三角门安装工作中最重要的工作环节之一,闸门安装位置及高程是极为重要的,安装基准点的准确与否,是后续安装质量好坏的关键。安装控制点的测放误差控制在0.5 mm(见图2)。

图2 兆河船闸三角门测量放样基准线

图3 杆件制作3D下料

3.2 顶底疏安装

兆河船闸三角门顶底枢是整个建筑安装的主要控制件之一,主要承受门扇自重及水压差产生的水平推力。在安装过程中,要特别注意保证底枢的精确位置,使其在移动过程中所造成偏差值尽量减少,与此同时,要保证同一闸首左右两扇门的底枢间距和相对高程差等安装精度符合设计及规范技术要求。

三角门底枢装置最大吊装单元是底枢拉杆座及预埋件组合件(约3248.3 kg),其次是底枢承台(850.0 kg)。顶枢装置最大吊装单元是甲、乙拉杆座及预埋件组合件(1058.0 kg),其次是调节拉杆组合件(1209.8 kg)。根据现场施工环境,顶、底枢部件安装采用25 t汽车吊装就位。底枢装置安装的关键是底枢承台与蘑菇头的调整定位。底枢承台测量放样的基础板上安装。蘑菇头的安装在底枢座二期混凝土浇筑后进行。顶枢拉杆座高程以底枢承台实际高程为基准,根据闸门端柱顶底枢支座实际尺寸进行修正,确保拉杆支座上耳板之间保留5 mm的间隙,以适应门体下垂变形。

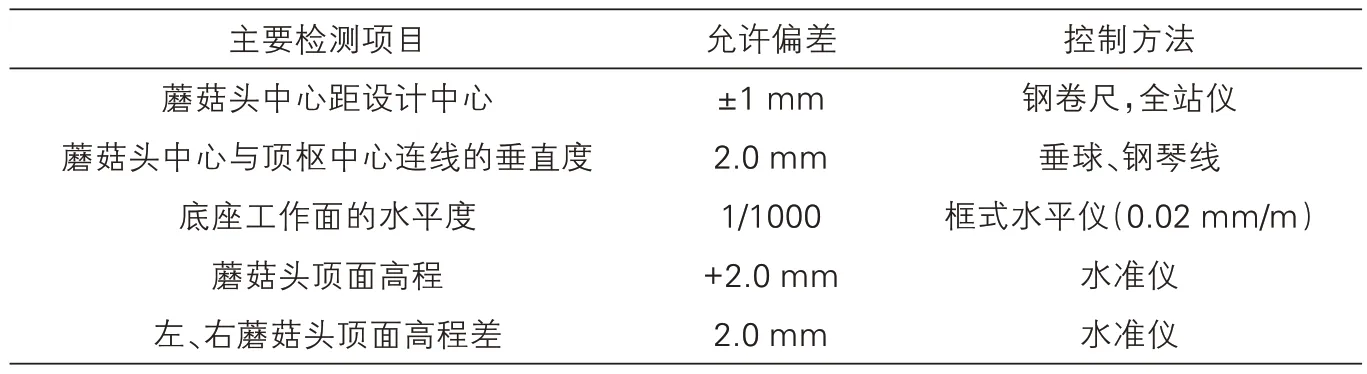

船闸底枢安装时,以转动中心来控制底枢座的位置。计算出尺寸后,在底枢座上用圆规放样得出纵、横中心线。复核门龛边线闸及孔中心线,确认复核无误后以转动中心为交点在闸底板上画出纵向和横向中心线,然后在这两条中心线上各架设一台经纬仪,调整使闸底板的中心线与底枢座上的中心线重合,待高程也调整到设计平面后将水平仪放置在底枢承台加工平面上,分别以纵向、横向两个方向进行观测,待精细调整完毕,复测中心线及高程,达到规范的要求以后,将底枢座与一期锚筋相连并焊接牢固,二期混凝土浇筑前后,均需对底枢座复测。为了保证安装精度,主要检测项目安装允许偏差见表1。

表1 底枢安装允许偏差表

顶枢拉杆的安装高程应根据门叶的实际高度来确定,在实际安装过程中,为了满足拉杆中心线交点的垂线与三角门转动中心重合的要求,需要先安装好底枢座,并以底枢中心为基准,用经纬仪将纵向横向中心线及拉杆中心线引至顶枢平台处,以拉杆中线延长线交汇点(即旋转中心)确定顶枢拉杆座轴孔中心,以拉杆座轴孔中心向后移动550 mm,做拉杆中心线垂直线,定位拉杆座后平面位置,顶枢拉杆座高程由制作完成后的端柱实际尺寸确定。

3.3 端柱安装

顶底枢二期预埋件混凝土浇筑凝固达到设计要求后,对左右侧顶、底枢再复核一次中心距、同轴度,确定准确无误后,进行闸门端柱安装。在厂内将顶枢支座和底枢支座装配在闸门端柱上,其同轴度偏差控制在0.5 mm 以内,运至现场复核无误后,用汽车吊将闸门端柱吊起,移至已安装好的顶、底枢位置,就位后,检查调整两顶枢中心距及到中心线距离的偏差,符合规范要求后报监理工程师验收,验收合格后,进行闸门安装。

3.4 门叶安装

①总拼装支承台布置

在门体底止水座板底部侧封羊角、门叶中心、中封羊角处设置3 个临时钢支承平台,浮箱纵隔板处设2 个支承点,钢制平台支承强度须满足门叶组装过程中不移位、不沉降。

②闸门与桁架安装

上下闸首闸门门叶按工艺要求分段,分为上、中、下3 节,闸门桁架在现场组装成下右片、下左片、上右片、上左片,其余为现场拼装构件。

第一步:为了方便汽车吊操作,将汽车吊停放于上闸首左侧,距离闸门吊装中心点约10 m。在停放过程中,需保证汽车吊的旋转不受阻碍,打开支脚确保汽车吊的稳定性和安全性。在支脚下方的底板上放置1 m×1 m 钢筋混凝土支墩,上放钢板,将汽车吊支撑平衡,竖立臂杆。将吊钩旋至闸室内右侧,放置于门体吊点中心位置,闸门梁格上需提前设置的两个临时吊点,用2 根钢丝绳和高强卸扣与临时吊点连接;另需一根钢丝绳与手拉葫芦连接,用高强卸扣将手拉葫芦链钩与设置在节点的吊点连接,吊钩与钢丝绳的另一端连接。检查无误后,在闸门站立位置垫枕木作防护。开始在闸室平地模拟吊装位置试吊,将闸门提离地面约20 cm,观测吊机工作状况,确认安全无误后,开始正式吊装闸门。随着汽车吊吊钩向上起吊时,直至三角闸门直立起来后松钩。先将闸门吊竖起来,如发现有中心偏差,用手拉葫芦进行找正,将闸门向左旋转到安装位置,放在预先设置的支承台上,就位并与下节桁架固定,面板侧与边封一期埋件连接加固。

第二步:用同样方法起吊中节门叶与下节门叶连接,并将中节门叶与边封一期埋件连接加固。

第三步:最后用同样的方法吊起上节门叶与中节门叶连接,并与侧封水一期埋件连接,就位并拼装加固完毕后,吊上桁架,与端柱连接。

上闸首左侧吊装结束,吊机移位转至右侧相对位置,吊右侧桁架与闸门,待焊接矫正,调试结束,吊装其它附件。

3.5 门体焊接

闸门分段连接,上下段门体吊装就位结束,复查各部尺寸合格后,用临时支撑固定门体,要求牢靠。面板侧焊缝长、焊道多、焊接收缩量大,除了严格按工艺焊接外,可采用面板内倾的反变形来抵消焊接收缩变形,同时加强对焊接过程门体形位尺寸变化观察,发现偏差及时纠正,确保焊接变形在控制范围之内。

①焊接要求

采用CO2气体保护焊,焊丝直径Φ 1.2 mm,焊接电流控制在200~300 A。局部可采用手工焊,Φ3.2~4 mm 的碱性焊条E4316,如端柱与桁架联接部位。为控制变形,拼装过程中的辅板、固定板焊后拆除。焊接过程中,采用偶数焊工对称焊接。焊接前,进行定位焊接。焊接间距40~50 mm,焊接长度20~30 mm。焊脚尺寸不大于正式焊缝的1/2,定位焊接电流略大于正常焊接电流,但不能形成焊瘤。清理焊道两侧20~30 mm 范围内的铁锈及残渣,露出金属光泽再进行焊接。需扣缝的焊缝,打磨去除渗碳层,露出金属光泽并检查焊缝内有无缺陷再焊接。面板对接缝为II 类焊缝,焊后进行UT 检测。定位焊间距200~300 mm,焊长60 mm,焊脚长度5 mm。

②焊接顺序

端柱与顶底桁架间的加强筋板先焊接,后焊主焊缝;下桁架、下斜桁架、上斜桁架、上桁架与闸门的筋板先焊接,后焊主焊缝;空间桁架各节点先焊筋板焊缝,后焊主焊缝;面板焊缝先焊纵横梁焊缝,后焊对接焊缝。

③焊接检验

根据图纸要求及工艺要求,进行外观检查,飞溅焊渣清理干净。对I、II类焊缝圆滑过渡,避免产生咬边,控制对接焊缝余高,角焊缝焊趾要圆滑过渡。

4 BIM技术在三角门施工中的应用

4.1 制造阶段

三角门制造的难度主要在空间杆系的制作,除顶、底桁架外,其他桁架在AUTOCAD 软件中无法直接标注出实际的尺寸,验证管件尺寸与空间位置最好的办法是进行桁架的三维建模。球与杆的大小、位置、连接方式等都以三维模型的形式呈现,模型可以指导制造环节出现的问题并予以分析解决,制造过程中充分利用模型信息,对板、杆、球铰点、梁、柱等进行精准下料与编号,可有序转入下道工序,保证三角门制造的质量和工期。

4.2 安装阶段

进入安装阶段,利用BIM 技术可模拟船闸工况,使三角门启门和闭门可视化,对分节的闸门进行模拟安装,按次序进行组拼,检验好的构件组装成总装用的各个块单元,对各个块单元留有数字信息,无需按传统方式在工厂内部试组装,对空间复杂的构件留有足够的长度去现场修配。

三角门的安装顺序为放样→预埋件安装→承轴台安装→顶、底枢安装→端柱安装→门叶、桁架组装焊接→工作桥安装→浮箱气密性试验→闸门防腐→止水安装(中封止水、底止水及侧止水)→侧止水埋件适配安装→与液压启闭机无水联调→充水试验→与液压启闭机联动调试(有水调试)。引入BIM 技术用三维动画来演示(如图4-图6 的门叶分段3D 安装分解图),利用BIM 施工模拟及三维漫游等多方展示,完成技术交底,不管是业主还是一线工人,都可以更直观地了解复杂的施工点和工艺,有效提高项目各人员之间的协调沟通效率。

图4 底片浮箱段门叶3D安装

图5 中片门叶3D安装

图6 上片门叶3D安装

5 结语

本文通过引江济淮工程(安徽段)兆河船闸金属结构制造及安装工程为实例,介绍了三角门制作和安装过程中的关键施工技术,运用BIM 技术将平面图纸变成三维模型,制造安装的可视化,使工程技术人员、施工人员对三角门的制作和安装有充分的认识和正确的理解,在提高生产效率、节约成本和缩短工期方面发挥了重要作用,最大程度的保证船闸工程的施工质量,为通航的船舶保驾护航。