无刷电机全自动行星架组装设备的开发设计

2023-08-04王佩君

王 辉 王佩君 蔡 坤

(1.浙江恒成硬质合金有限公司 金华 322100;2.浙江中天恒筑钢构有限公司 杭州 311300;3.品茗科技股份有限公司 杭州 310000)

前言

2019年智能割草机行业市场规模已达5 500 亿元,同比增长25 %。由于国内及国外供需情况短期难以达到平衡,智能割草机行业市场需求旺盛。“互联网+”应用在智能割草机领域,为割草机行业带来新的发展空间。在此基础上,传统企业和互联网平台竞争激烈,企业通过提高产品效率,降低噪声、降低振动频率等方式提高市场竞争率,这给割草机电机提出了更高的产能要求和品质要求。

本项目产品作为割草机行业无刷电机生产使用的行星架全自动组装设备,在产量提升、生产大数据控制上存在较大突破。目前,大多数电机生产企业在行星架压装工序上仍然使用人工上料,半自动压装的方式,采用增压气缸获得较大压力,对压装过程力缺乏控制;同时,因压装所需的行星架、轮轴、太阳轮尺寸较小,人工上料需花费较多时间,效率无法提升。本产品将行星架压装工序进行细分,通过8 工位的设计,完成三种不同物料的自动上料、检测、压装、下料工序,开辟了无刷电机行星架压装的新方式,具有全自动上料、压力控制、压装位置精度控制、行星架板角度自动修正等明显的技术竞争优势。

1 设计方案

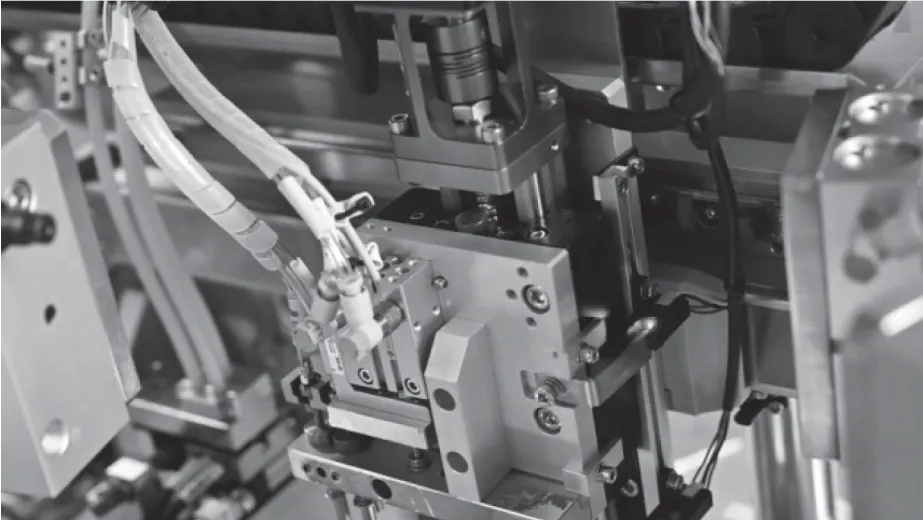

如图1 所示,为全自动行星架组装设备主视图。设备八工位设计,涵盖三种配件的自动供料、搬运、检测、剔除、压装工序。通过机构间的配合,行程一个完成的整体。

1.1 轮轴一出三自动上料机构

行星架整体需要三根轮轴、一个行星架、一个太阳轮,为保证压装位置的精确,需要将所有物料放置在固定模具中进行压装。本机构完成将三根轮轴同时自动供料的功能,垂直落入中转模具中。

1.2 轮轴自动搬运机构

此机构负责将三根轮轴从中转模具精准搬运至伺服转盘内,通过伺服转盘的流转,进入下一工位。

1.3 轮轴检测+剔除机构

为防止轮轴上料和搬运过程中出现轮轴缺失情况,本机构完成对三根轮轴是否到位的检测,同时通过电磁铁的吸取剔除掉缺失的情况。

1.4 行星架自动上料机构

此机构完成行星架的自动上料,将行星架输送至限位块中,通过上方的行星架角度纠正机构进行搬运。

1.5 行星架角度修正机构

此机构中应用了自转角度修正技术。通过角度修正,完成轮轴和行星架的位置对接,确保行星架与轮轴的相对位置准确。

1.6 太阳轮上料机构

此机构完成对太阳轮的自动上料和精准搬运。

1.7 行星架压装机构

此机构通过伺服电缸提供压力,根据前期测算,需要3 T 的力,实现行星架整体的压装。压头部分配备压力传感器,记录压装过程的压装力。

1.8 自动出料机构

此机构完成对压装完成的行星架的出料。

8 个工位通过伺服电机带动的圆盘进行连接,通过设计的优化,将三个配件料仓设计在设备内部,减少人工长时间不断加料的情况,控制系统采用PLC+组态软件的创新设计,集PLC 技术、触摸屏技术、通信技术于一体。应用PLC 编程软件实现智能供料,以及8 个工位间的配合。

2 设备主要技术难题及创新点

2.1 主要技术难题

1)轮轴为细长状,在工装模具上需垂直落料,所以供料的时候需保证轮轴从水平状态变为垂直状态,且需要一个振动盘一次性出三根轮轴。

2)轮轴的搬运机构需要包含吸取和顶出机构,通过负压吸取,吸住轮轴进行搬运,在模具上方后通过顶出机构将轮轴顶出到模具中。且中转模具的高度与最终模具的高度存在一定高度差,搬运机构需设计上下丝杆。

3)行星架上设计有6 个孔,分为两组,两组的直径不同。轮轴组装时用到其中一组孔(3 个)。行星架通过振动盘供料,孔的朝向不同,需要对行星架的角度进行修正,确保行星架预压时可以插入三根轮轴内。

4)为保证压装的质量,需要通过工装模具对销轴、行星架、太阳轮进行压装限位,同时,为方便进料,工装模具上需具备伸缩导向机构。

2.2 解决方案及创新点

2.2.1 供料导向机构

图3 供料导向机构实物图

2.2.2 轮轴搬运机构

由步进电机控制,配合丝杆实现轮轴的搬运。末端治具具备吸取、顶出功能。通过负压吸取,将轮轴从中转定位模具中吸出,通过电机和丝杆运动至模具上方,上下顶杆气缸运动,将顶杆顶出,顶杆在吸管内部,吸管与零件之间通过卡簧和弹簧实现位置回复。如图4、5所示。

图4 轮轴搬运机构方案图

图5 轮轴搬运机构实物图

2.2.3 行星架角度修正机构

如图6 所示,为行星架角度修正机构设计图。行星架6 个孔位里仅有三个孔为使用孔,两组孔半径不同。角度修正机构,即通过伺服电机扭力反馈机制,当夹爪带动行星架在三根轮轴上方时,因模具的导向作用,行星架孔位与轮轴已在同一半径内,此时,伺服电机转动,因上方上下气缸的存在,所以行星架上存在一定预压力,当行星架转动至合适位置时,行星架预压入轮轴内,此时,伺服电机还在转动,但下方行星架因轮轴的作用而无法转动,电机扭力变大,当扭力达到设定值后,即判断为行星架已成功预压入轮轴内,夹爪气缸打开。因为夹爪气缸上连接有感应开关和气管,为防止自转时对气管和线路的损坏,在两者之间设计有旋转接头,保证上下的电路气路在旋转过程中不受影响。

图6 行星架角度修正机构设计图

图7 行星架角度修正实物图

2.2.4 行星架模具工装

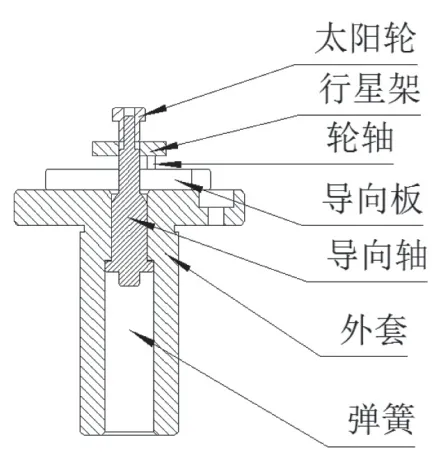

行星架三种物料需放置到模具工装内,再进行压装,如图8、9 所示,为行星架模具工装设计图与实物图。为保证压装后轮轴和行星架的相对位置,需对导向板的高度公差进行平面磨。经验证,需保证公差在0 到正3 丝。

图8 行星架模具工装设计图

图9 行星架模具工装实物图

2.2.6 一键式启动,实现自动化操作

交互交际策略中的要求对方重复策略在调查中使用频率较以上策略相对较低,因为在没有听清或者理解对方时,大部分受访者选择使用猜测策略,只有两名受访者使用了要求对方重复的策略,在使用该策略时,受访者表示外教语速过快,没有听清,所有当他们要求外教重复时,外教会自然的放慢语速,这时学生便可以听清楚并理解外教的指示,然后做出相应的回答。

通过自主开发PLC 程序设计,一键式启动,实现全自动化操作,有效节省三种物料之间往模具上的供料时间,物料放置和压装出料同时进行,提高工序生产效率。主控程序采用PLC 控制,采用多个感应开关对各个工位的运动状态进行进准控制,具备轮轴缺料报警功能、压装压力曲线收集功能。

3 样机试验

无刷电机全自动行星架组装设备已在本公司试制成功并通过试验,具体试验过程如下:操作者经过设备使用培训后,独立完成本设备的全部操作。操作者先将三种物料分别放入相对应的振动盘内,依次按动设备上“伺服复位”、“连续运动”按钮,设备进入全自动运行状态,行星架自动出料到外置输送带上。

经过对压装实物的位置检测以及装配成整机检测,本设备压装完成的行星架满足电机设计要求以及装配工艺要求,电机整机检测老化测试结果符合测试要求。

4 同类产品比较

通过项目团队成员的共同努力,历经1年多的设计研发和测试,在无刷电机行星架装配领域,采用多工位细化的方式进行加工,一个工序细分为8 个工位,此方式在国内并不常见。本产品在研制过程中,着重从物料自动供料、行星架角度修正、轮轴一出三定向精准搬运、压装压力监控、工作节拍、操作难易程度出发,通过结构上的巧妙设计,配合自主编程的PLC 程序,实现整个工序的全自动运行,操作者只需按动设备“伺服复位”按钮后按动“连续运行”即可。

小型电机生产加工企业,通常使用一整块的定位工装,人工将三种物料放入工装内,通过气缸或者电缸、液压缸进行压装。一整块的定位工装相对于本设备使用的组合工装,导向板和外套分为两个工件,组合成一个整体,可以有效提高行星架完成后的压装位置精度。

针对生产效率,部分企业开发半自动压装设备,通过分度盘和液压缸进行,人工将三种物料放置到模具中,如图10 所示。

相比原有半自动压装的效率,本设备采用多工位配合的设计思路,更符合电机制造行业要求的自动化操作要求,有效降低人工成本,提高生产压装效率,符合行业发展的方向。

该设备属于自主研发,与同类产品主要技术参数对比如表1。

表1 本设备与同类产品主要技术参数对比

5 专利

本产品根据机械结构的重大改进申请专利,目前,该产品涉及知识产权情况如下:

已受理发明专利4 项:

1)行星架轮轴装配装置, 专利号:2019082100232960;

2)台阶销上料机构,专利号:2019121100601000;

3)行星架与销轴的压装方法, 专利号:2020061001070340;

4)行星架与销轴用压装装置, 专利号:2020061000408430。

已授权实用新型专利1 项:

台阶销上料机构,专利号:ZL2019 2 1436624.2。

6 结束语

无刷电机全自动行星架组装设备的特点在于:

1)采用8 工位设计,三种物料单独自动供料,减少操作者操作时间;

2)应用销轴垂直定点搬运供料技术,将三根轮轴一次性精准搬运至流转圆盘的模具中;

3)应用自转角度修正技术,将轮轴与行星架的相对位置进行确定;

4)压装工位配备高精度压力传感器,检测精度控制在0.5 kg 之内,压装数据处理上通过前后过滤,取中间段测量值;

5)设计有分体组合式模具工装,压装过程可以对轮轴和行星架压装相对位置度提升。