某架高天线升降杆结构设计与分析∗

2023-08-04严荣军

乔 梁 严荣军

(中国电子科技集团公司第二十研究所高端电子装备工业设计中心 西安 710068)

1 引言

升降杆在通信、雷达等领域,尤其是便携车载式设备上,应用十分广泛,如架高天线、移动式通信设备、应急照明等[1~3]。为更好地提高通信或雷达天线性能,通过升降杆将天线架高是一种有效途径[4],其中车载天线架高的目的是为了避免车体遮挡波束,扩大有效作用范围,以充分发挥其性能[5~7]。

升降杆主要为车载天线架高设备提供平台支撑并实现升降功能,需保证设备架高后工作时具有较高的稳定性和可靠性,因此亟需对升降机构的结构和性能进行深入研究分析[8~10]。

在上述研制背景下,文中以某车载天线的架高需求为工程应用背景,以其主要功能和技术指标为设计输入,设计了一种具有电动兼具手动模式的内置式升降杆,可快速、安全可靠地实现天线的自动架设和撤收功能。

2 系统组成及工作原理

2.1 系统组成

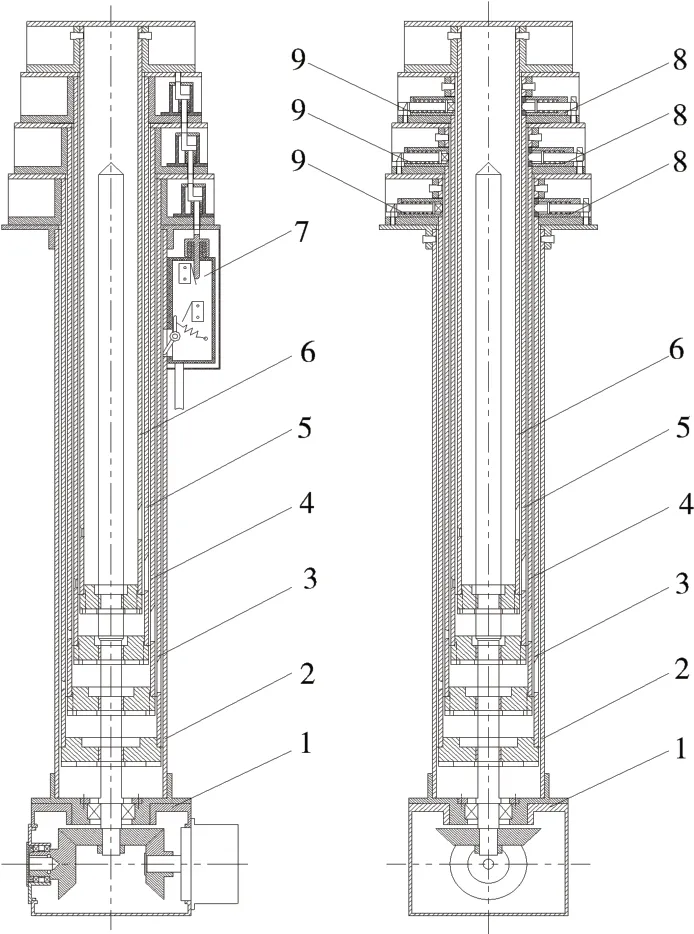

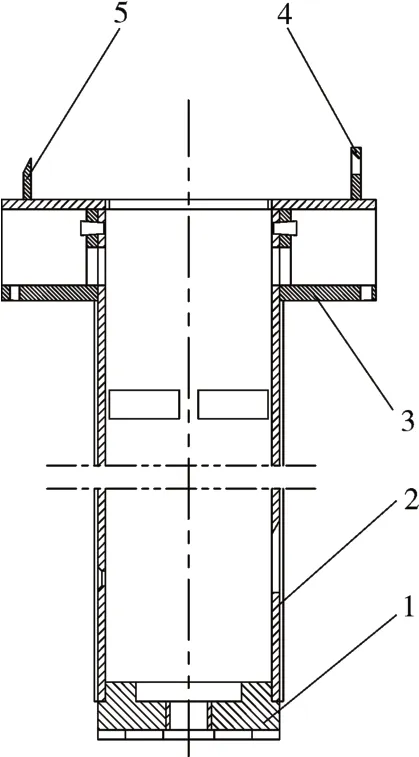

该升降杆由减速器、固定缸、活动缸1、活动缸2、活动缸3、活动缸4、锁定机构、顺序机构、限位机构组成,图1 为升降杆收回状态的结构组成示意图。通过各活动缸、锁定机构、顺序机构、限位机构的串联配合动作,实现各个活动缸上升、下降和到位锁定。

图1 升降杆结构组成图

升降杆升降过程中可以控制每个活动缸的顺序,未参与运动的运动缸和固定缸被锁紧为一体,避免运输或者升降过程相邻缸体产生相对移动,导致磨损或运动干扰;此外具有手动和电动双工作模式,可实现升降过程的任意位置停止和锁定,适应各种工作场合;同时设计过程中采用模块化设计原则,各主要机构和部件外部可见、可拆解,可快速维修和更换。

2.2 升降工作原理

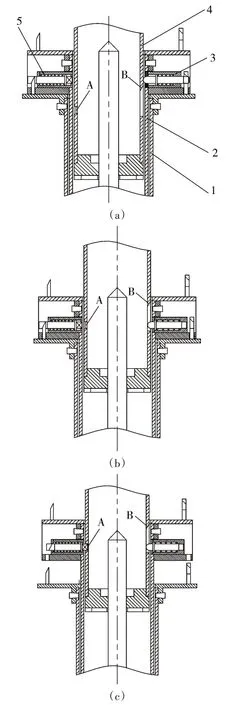

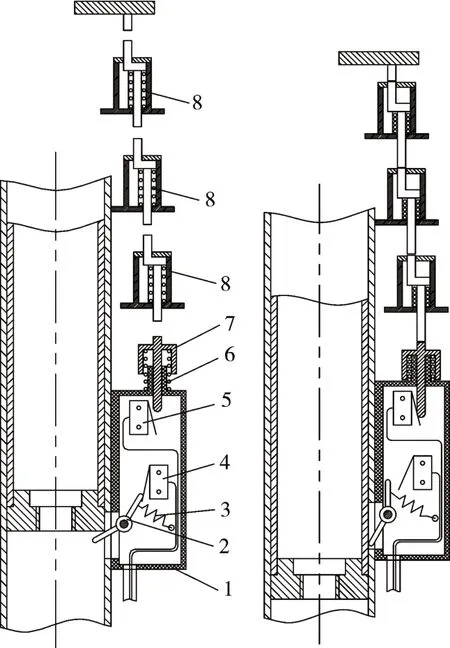

升降杆上升和下降过程中,相邻活动缸及固定缸的锁定与解锁原理如图2所示,其中图2(a)所示为活动缸2 正在上升,活动缸1 与固定缸固定为一体的状态,活动缸2上的A 点为锁孔,B点为楔槽斜面。

图2 相邻活动缸锁定与解锁原理图

图2(b)所示为活动缸2继续上升,顺序机构的锁轴在弹簧弹力作用下通过B 点斜面滑入槽内,脱离固定缸杆头上的顺序锁锁座,解开活动缸1 与固定缸的锁定状态;随后活动缸2 上升到其A 点锁孔与活动缸1 的锁定机构锁轴对齐时,活动缸2 上的特定结构会带动处于解锁状态的活动缸1一起上升。

图2(c)所示为活动缸1 和活动缸2 一起离开固定缸杆头,固定缸杆头的锁定机构锁舌脱离锁定机构的锁轴,锁轴在弹簧弹力作用下插入活动缸2的锁孔内,将活动缸1 和活动缸2 锁定为一体。之后活动缸2 下端的丝杠螺母脱离梯形丝杠,活动缸1 下端的丝杠螺母啮合上梯形丝杠,推动两者一体上升。

活动缸2、活动缸3 和活动缸4 的上升、顺序机构解锁、锁定机构锁定原理同上。各活动缸的下降过程与上升过程原理相反,整个机构上升到位后的状态如图3所示。

图3 升降杆伸出状态

3 结构设计

本文所设计的架高天线升降杆主要包括减速器、活动杠缸体、顺序机构、锁定机构以及限位机构五大模块组成,下面对各模块结构组成进行详细阐述。

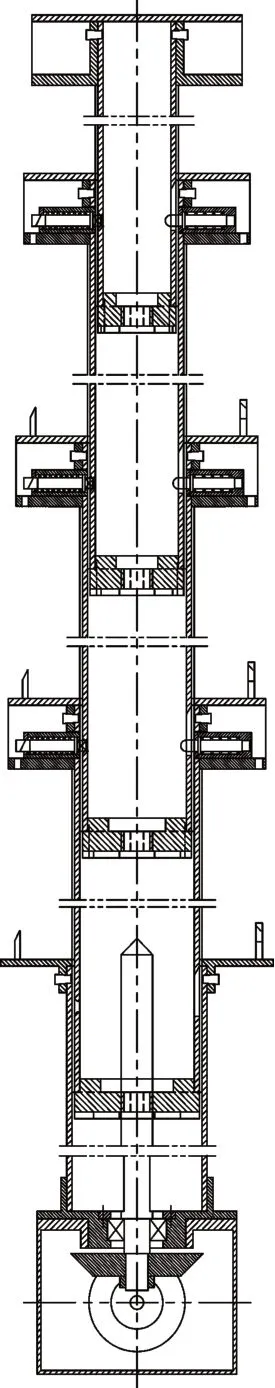

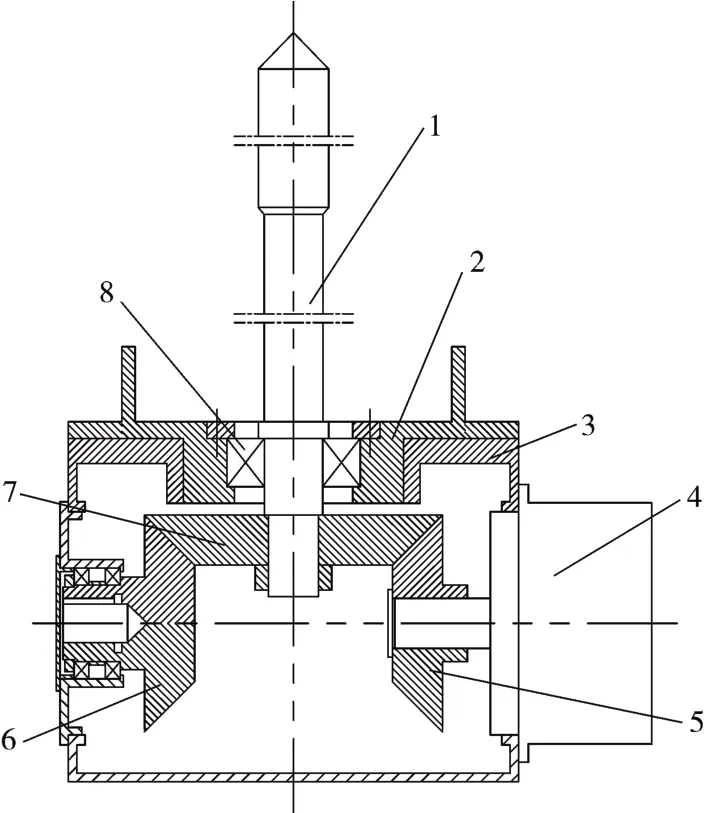

3.1 减速器

减速器由箱体、电机、大齿轮、小齿轮1、小齿轮2、轴承、基座、梯形丝杠组成,如图4所示。其中箱体实现内部各齿轮、轴承、基座及梯形丝杠的支撑作用,电动模式下电机带动小齿轮1 转动,小齿轮1 带动大齿轮转动,大齿轮带动梯形丝杠转动;手动模式下通过手动转动小齿轮2,小齿轮2 带动大齿轮转动,大齿轮带动梯形丝杠转动。

图4 减速器结构组成图

3.2 活动缸缸体

活动缸缸体由缸体、丝杠螺母、杆头、顺序锁锁座、锁定机构锁舌组成,如图5 所示。丝杠螺母安装在缸体下端,实现与梯形丝杠的啮合,将丝杠的旋转运动转化为螺母的上下直线运动,带动缸体升降;杆头安装在缸体顶部,用于固定锁定机构、顺序机构、限位机构;顺序锁锁座用于锁定顺序机构锁轴,锁定机构锁舌驱动锁定机构锁轴解锁。

图5 缸体结构组成图

3.3 顺序机构与锁定机构

顺序机构和锁定机构的结构组成相近,均由锁座、锁轴、弹簧组成,如图6 和图7 所示。两者均安装在活动缸缸体杆头上,通过上一级活动缸上的楔槽斜面及杆头上的锁定机构锁舌分别与弹簧相互作用驱动锁轴左右移动,脱离或插入相应的锁座和锁孔,实现升降过程中活动缸的解锁与锁定。

图6 顺序机构结构图

图7 锁定机构结构图

3.4 限位机构

限位机构由箱体、伸缩组件、拨杆、压杆、弹簧1、弹簧2、限位开关1、限位开关2 组成,如图8 所示。箱体安装在固定缸上,拨杆、压杆、弹簧1、弹簧2、限位开关安装在箱体内,伸缩组件安装在各活动缸体杆头上。撤收下降时,最上端活动缸4 杆头下降到预定最低位置后,压缩伸缩组件,通过层层传递,最后传递到压杆上,压缩限位开关1 触片,触发下降到位信号,停止运动并使整个机构锁定在此状态。架设上升时,活动缸1上升到位后,弹簧1拉动拨杆,压缩限位开关2 触片,触发上升到位信号,停止运动并使整个机构锁定在此状态。

图8 限位机构结构图

4 设计指标校核

升降杆为设备提供安装平台和稳定支撑,并实现其上升架设和下降撤收功能,以满足其架高需求,其主要设计指标:设备架设工作时水平最大允许倾角≤3°,平均升/降时间(单程)≤5min,以下通过理论计算和有限元仿真对其进行指标校核验证。

4.1 水平倾角

造成水平方向上变形的主要因素是结构配合间隙和架高工作中的风载荷。

结构配合间隙主要是相对滑动部位的配合间隙,其中固定缸和活动缸1、活动缸1和活动缸2、活动缸2和活动缸3、活动缸3和活动缸4的配合尺寸分别为∅90 H8/h10,∅110 H8/h10,∅130 H8/h10,∅150 H8/h10,最大间隙分别为0.097mm,0.097mm,0.112mm,0.112mm。伸出状态下相邻杆件组合重合长度83mm,因此计算出水平晃动角度为

θ1=θ2=arctan(0.097/83)=0.067°;

θ3=θ4=arctan(0.112/83)=0.077°。

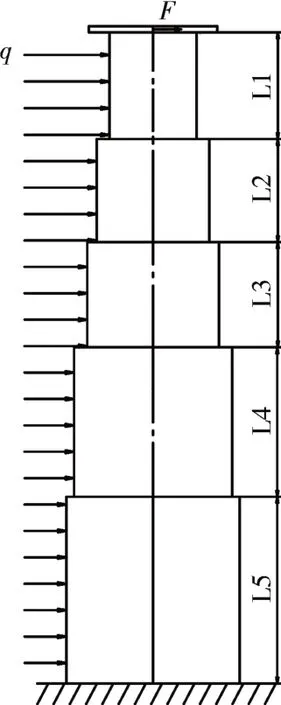

升降杆在20m/s 风环境下保精度工作,其主要承受的载荷是风载荷,风载荷对升降杆的作用取决于升降杆的外形、尺寸及风力等因素。其受力状态如图9所示。

图9 升降杆承受风力示意图

风载荷计算公式[11~12]如下:

其中:q=1/2ρv2(ρ为空气密度1.25kg/m3,v 为工作风速20 m/s);Ai为升降杆各部分迎风面积;CD为升降杆风阻力系数。

将各缸体及设备受到的风力全部等效折算到升降杆顶部设备上,计算得到的升降杆顶部等效载荷FD=77N。

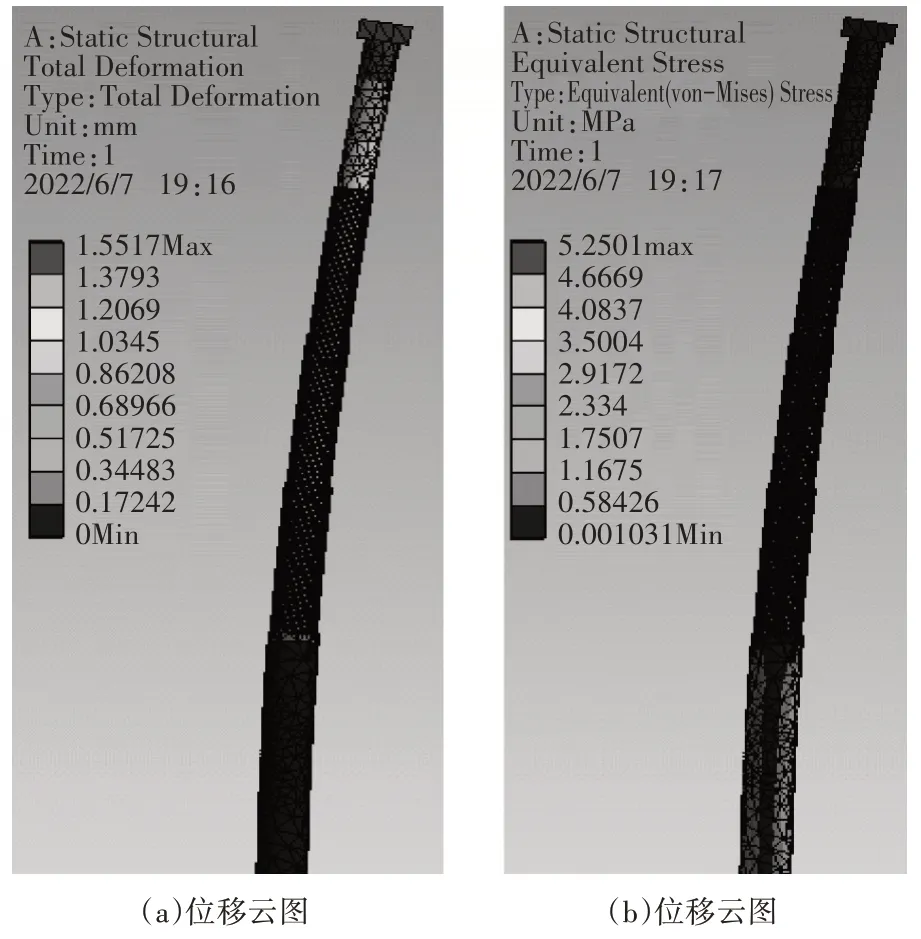

建立升降杆简化模型,并对其顶端施加等效载荷,通过ANSYS有限元仿真得到:

升降杆顶部水平横向最大变形量为1.6mm,对应的偏转角度θ5=arctan(1.6/3000)=0.03°,最大应力为5.25MPa,远小于材料强度150MPa,如图10 所示。因此,升降杆的强度和刚度均满足工况使用要求。

图10 升降杆在20m/s风载作用下的受力分析

因此,理论计算可得到总水平倾角晃动量为

经计算,θ=0.318° ≤3°。

综上,设备架设工作时水平最大允许倾角满足总体设计指标需求。

4.2 升降参数

采用电动模式驱动时,升降杆伸出和收回和的高度约为3m 和1.5m,升高行程1.5m,丝杆螺纹规格选取为Tr48×8(P4)自锁螺纹,则伸出和收回过程丝杠需要转动的圈数n为n=1500/8=375r,电机驱动的梯形丝杠转速为500r/min,计算得:

架设和撤收时间为45s ≤5min,满足架设时间需求。

采用手动模式驱动时,需要对其推力进行计算,避免人工操作时过于费力。其中升降杆上自身运动部分及承载设备重量约m=50kg,减速箱传动比i=3,总体传动效率取γ=0.6,则旋转摩擦力矩可用下式计算:

式中:Ph为梯形丝杠螺纹的导程。

计算得出:旋转摩擦力矩M=0.35N.m,手动模式下活动手柄旋转半径设计r=0.2m。因此手动转动推力有:

经计算,推力为F=1.75N,普通人可以轻松转动。因此,升降杆在手动模式下能够轻松转动。

综上,升降杆在电动模式和手动模式下的平均升/降时间均满足总体设计指标需求。

5 结语

文中主要进行了一种天线升降杆的结构设计,该升降杆主体由多节活动缸、固定缸和减速器构成,使用可自锁的梯形丝杠副驱动各活动缸运动,通过各活动缸杆头上安装的锁定机构和顺序机构连接和控制升降运动过程及顺序,通过限位机构控制升降到位位置,并具备电动和手动双工作模式。指标分析结果表明该升降杆性能满足总体设计指标需求,且实际操作上灵活简单,能够快速实现架升天线的功能需求。该升降杆采用内置式设计,故而结构紧凑,外形美观。