传热管表面裂纹应力强度因子影响研究∗

2023-08-04王鑫铭张永发

王鑫铭 陈 玲 张永发

(海军工程大学 武汉 430033)

1 引言

一体化反应堆是船舶核动力装置的重要发展方向,由于体积及空间限制,一体化反应堆通常采用直流式蒸汽发生器,它功率密度高,结构紧凑,很好地契合了现代船舶核动力装置的发展需求[1]。然而,由于传热管管壁较薄,以及加工制造、安装过程中等的原因,传热管壁上不可避免地会产生裂纹,对反应堆安全运行产生严重影响。

应力强度因子是断裂力学分析时的一个重要参数,它表示裂纹端部应力场的强度,对于裂纹扩展机理和断裂失效准则具有重要影响[2]。目前对于应力强度因子的研究方法主要有实验、公式求解以及数值模拟三种方法,实验与公式求解往往只能对较为简单的问题进行研究,存在一定的局限性,利用有限元方法强大的模拟和数值计算能力,可以对工程上的复杂结构进行分析。郝晓光针对T 型焊制管道裂纹损伤问题进行了模拟分析,根据应力强度因子的变化规律推出测管道的易失效部位[3]。Kim 对影响蒸汽发生器传热管完整性的关键参数进行不确定性分析,制定了轴向裂纹管的新维修标准[4]。Cao对运行中发生爆裂失效的传热管进行了观察分析,认为高温与裂纹是造成事故的主要原因[5]。Li 对蒸汽发生器传热管裂纹萌生扩展进行了实验研究,得到了不同断裂模式下的疲劳寿命[6]。Yan 提出了一种基于四面体有限元的虚拟裂纹闭合技术计算应力强度因子的办法,有效增大了网格的适用性[7]。李东方针对热交换管存在的应力腐蚀开裂问题,对内壁子午面裂纹强度因子求解模型进行了研究,提出了一些热交换管疲劳设计寿命和可靠性分析建议[8]。

对于蒸汽发生器传热管裂纹缺陷,ASME 最早提出了40%堵管原则,工程上也更关注于传热管的爆破压力,对于裂纹本身的物理规律关注较少。本文利用有限元分析软件,对直流蒸汽发生器传热管表面裂纹强度因子进行了研究,重点分析不同裂纹参数下应力强度因子的变化规律,为传热管的安全评定提供技术参考。

2 模型建立

2.1 几何模型

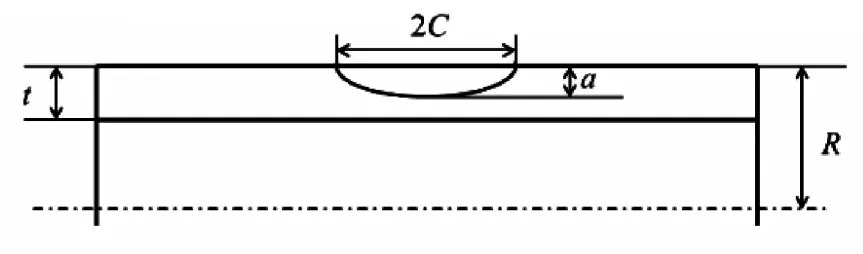

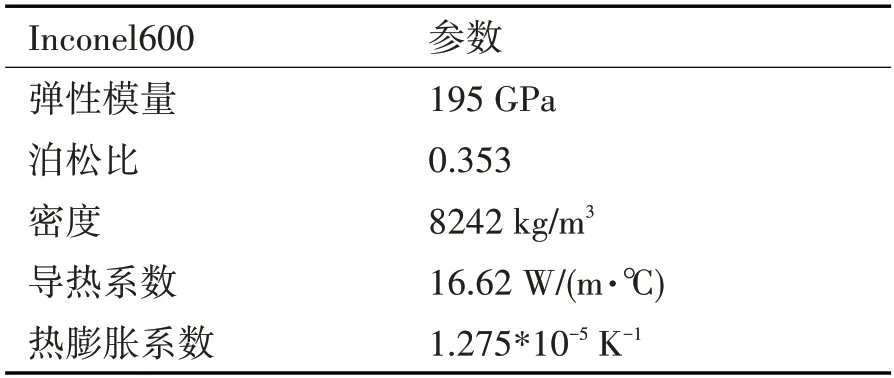

以B&W 公司设计的直流蒸汽发生器为原型,结合文献[9]对其传热特性研究结果来进行研究。由于传热管轴向长度大,传热管壁薄,具有很大的长径比,因此以蒸干点为中心,截取附近0.5m,施加半椭圆形裂纹作为研究对象,如图1 所示。C 为半椭圆斜纹的长轴,a为半椭圆裂纹的短轴,R 为传热管外径,t 为传热管厚度。传热管材料为Inco⁃nel600,相关材料参数见表1。

图1 含缺陷传热管示意图

表1 传热管材料参数

2.2 应力强度因子的解析解

断裂力学将裂纹分为三种,分别为张开型(Ⅰ型)、滑开型(Ⅱ型)和撕开型(Ⅲ型)。对于裂纹这样的缺陷,经典的应力集中因子已经失去了意义,与理想构件不同,当受到同样载荷作用时,理想构件受力均匀,但是对于含裂纹缺陷的构件,由于裂纹内表面为空腔,因此裂纹面附近受力不均匀。对于Ⅰ型裂纹,其应力强度因子KⅠ的计算式为[10]

式中,p 为传热管内压,MPa;R 为平均曲率半径,mm;v为传热管泊松比;a 为半裂纹长度,mm;λa为无量纲数,与含裂纹体的结构尺寸有关;f(λa)为形状因子系数。f(λa)表示传热管在裂纹尖端约束程度与无限大平板裂纹之间的区别,它是传热管壁厚、厚径比、曲率半径等参数的函数,可以运用等效弹性位移法进行求解[11]。

2.3 网格划分

本文采用网格再划分技术为传热管施加裂纹体,要求裂纹体附近网格必须为四面体网格,由于传热管长径比极大,厚度仅不到1mm,采用大尺寸网格在径向网格密度质量极差,若采用小尺寸网格又会造成网格数量几何式增长,耗费计算资源,因此采用分段网格划分的方法,在传热管两端进行六面体网格划分,在裂纹体附近区域采用四面体网格进行,采用共享括扑的方法使网格进行共节点,网格划分如图2所示。

图2 有限元模型及网格划分

2.4 载荷及约束

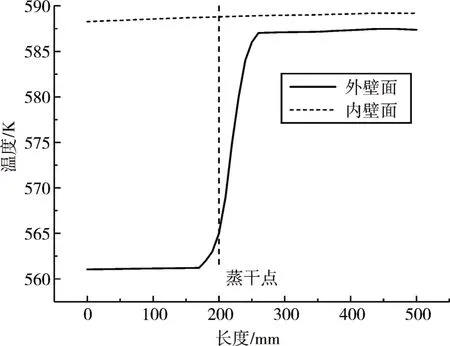

直流蒸汽发生器与传统的倒U 型蒸汽发生器相比,最大的区别就是产生过热蒸汽,由于蒸干点的存在会导致轴向温度跃升,从而导致应力。根据文献[9]的热工计算结果,沿传热管轴向施加温度载荷如图3 所示,并假设裂纹生成在蒸干点处。对内外壁面分别施加15.17MPa 和6.38MPa 的压力载荷,对一端使用固定约束,另一端无约束。

图3 温度载荷

3 模型验证

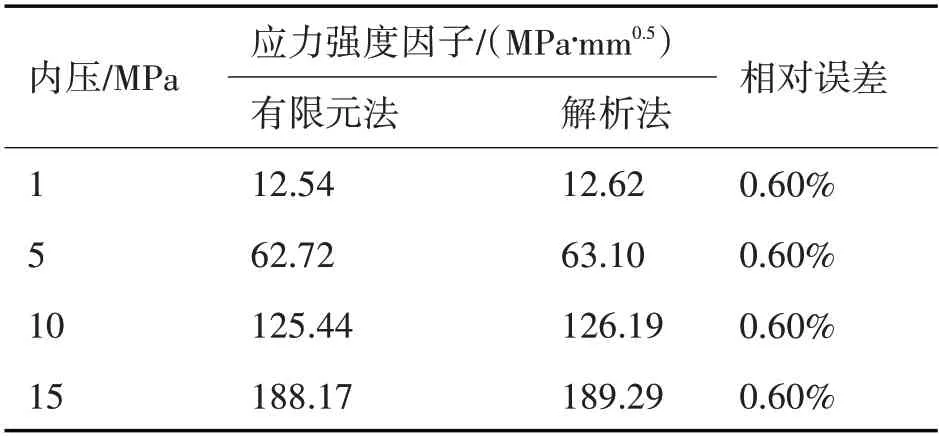

为了验证计算准确性,以半裂纹长为2.5mm,裂纹深度0.4t 为例,在传热管内壁分别施加1MPa、5MPa、10MPa、15MPa的压力载荷,有限元计算结果与解析法计算结果进行对比,对比结果如表2 所示。从表中可以看出,利用有限元计算得出的应力强度因子计算结果与解析法计算得出的结果其相对误差控制在1%以内,因此认为利用有限元计算方法得到的应力强度因子计算结果正确且具有一定的稳定性。

表2 应力强度因子计算结果对比

4 计算结果与分析

本文分别计算了不同半裂纹长度、深度、温差以及与轴向夹角的半椭圆表面裂纹的强度因子。以长半轴长为5mm,裂纹深度为0.4t,夹角β为0°的裂纹为例,其裂纹强度因子分布见图4 所示,其中θ为裂纹尖端角度。从图中可以看出,应力强度因子KⅠ沿裂纹尖端角度先上升后降低,以裂纹最深点呈对称分布,在中心位置处达到最大值,且KⅡ、KⅢ接近于0 MPa·mm0.5,因此认为传热管表面裂纹主要为Ⅰ型裂纹,即张开型裂纹,因此下述讨论主要针对Ⅰ型裂纹展开。图5 为放大70 倍后的裂纹张开形状,从图中可以看出裂纹主要向两边张开,符合张开型裂纹特性,验证了依据应力强度因子进行的判断。

图4 裂纹强度因子分布

图5 裂纹张开形状(变形比例因子:70)

4.1 裂纹长度的影响

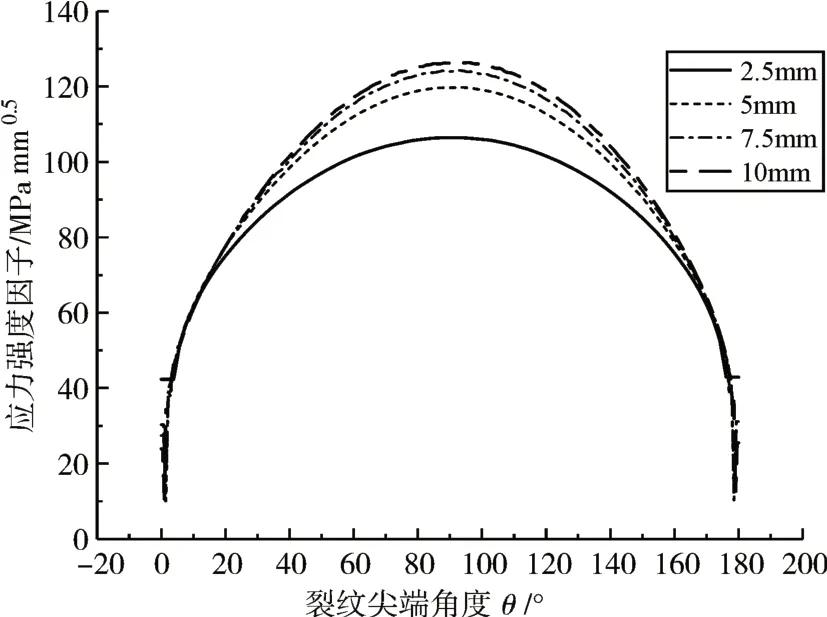

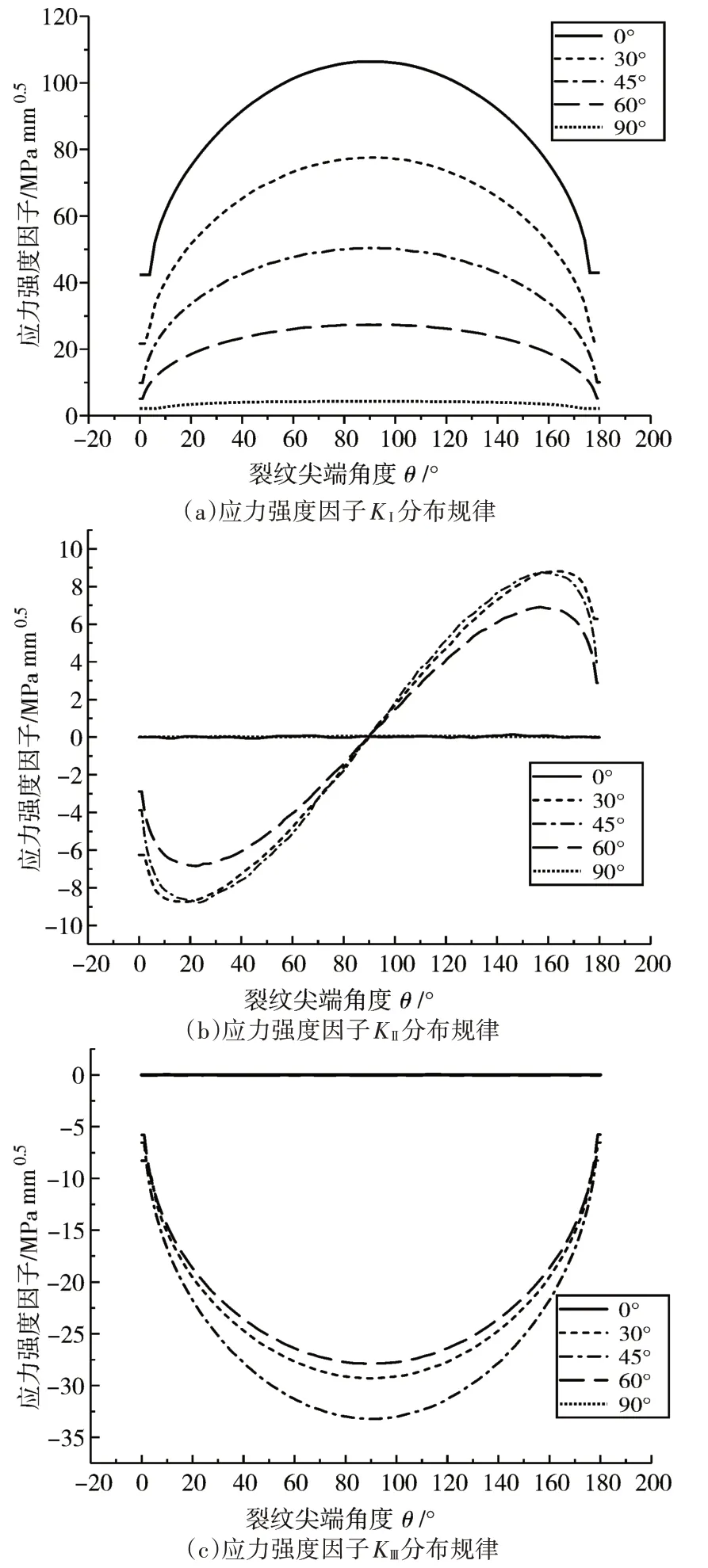

图6和表3为应力强度因子KⅠ在0.4t深度条件下随裂纹长度变化情况。由图表可知,对于传热管表面的半椭圆裂纹,当裂纹尖端角度为90°时应力强度因子最大,表明裂纹有沿深度方向扩展的趋势,其应力强度因子随裂纹长度的增加呈非线性增加,在裂纹长度较短时增加较快,半裂纹长度从2.5mm 增加到5mm,应力强度因子增长率为5.312 MPa·mm0.5/mm,在裂纹长度较长时增加较慢,半裂纹长度从7.5mm 增加到10mm,应力强度因子增长率仅为0.9 MPa·mm0.5/mm。

图6 应力强度因子随裂纹长度变化

表3 应力强度因子随裂纹长度变化

4.2 裂纹深度影响

图7 和表4 为应力强度因子KⅠ在半裂纹长度为10mm 条件下随裂纹深度变化情况。由图表可知,与应力强度因子沿长度方向上的变化趋势相似,其应力强度因子随裂纹深度的增加呈非线性增加,但是在裂纹深度较短时增加较慢,半裂纹深度从0.2t 增加到0.4t,应力强度因子增长率为359.70 MPa·mm0.5/mm,在裂纹深度较长时增加较快,半裂纹长度从0.6t 增加到0.8t,应力强度因子增长率达到了899.25 MPa·mm0.5/mm。

图7 应力强度因子随裂纹深度变化

4.3 裂纹角度影响

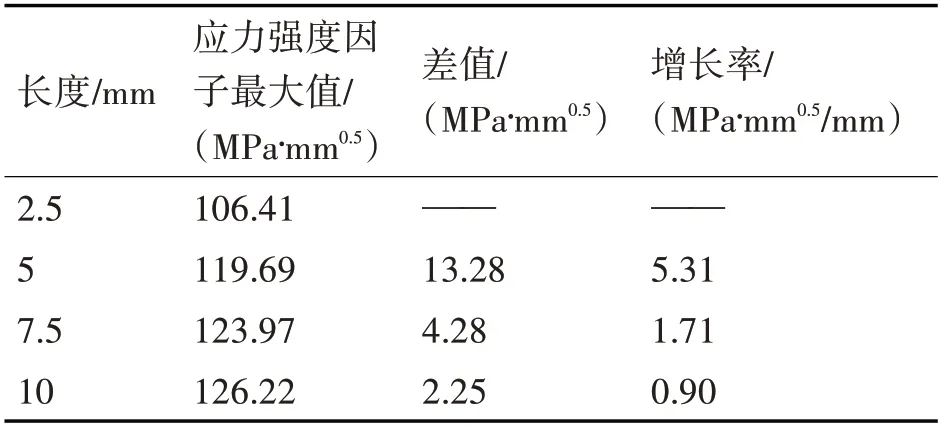

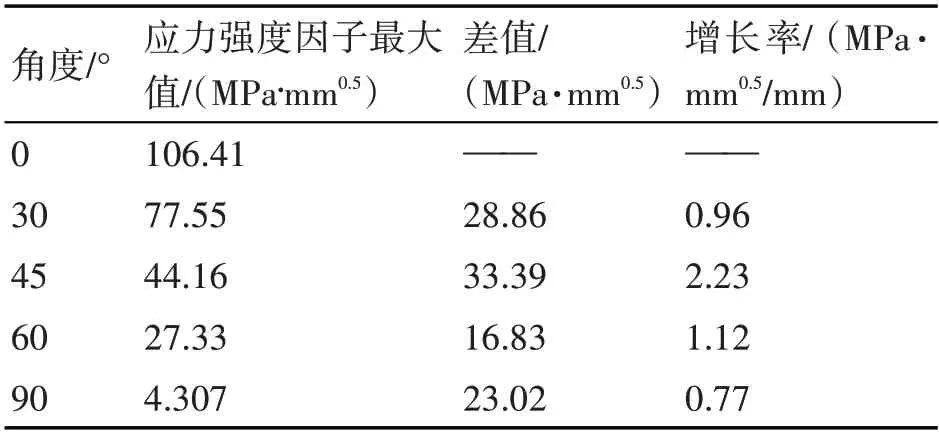

图8 和表5 为应力强度因子在半裂纹长度为2.5mm,深度为0.4t 条件下随裂纹角度变化情况。由图表可知,应力强度因子KⅠ随裂纹角度的增大而减小,且当角度为45°时,应力强度因子的变化率最大。当角度为0°时,此时裂纹沿传热管轴向方向,应力强度因子KⅠ最大为106.41 MPa·mm0.5,应力强度因子KⅡ、KⅢ均接近于0 MPa·mm0.5,为典型的张开型裂纹。当角度为30°、60°时,应力强度因子KⅠ随角度增大而减小,应力强度因子KⅡ仍小于KⅠ,应力强度因子KⅢ为负值,表明裂纹有闭合趋势。当角度为90°时,KⅠ降至4.31 MPa·mm0.5,KⅡ、KⅢ趋近于0,与0°时的曲线几乎重合,表明当裂纹角度为90°时,裂纹不易扩张。

图8 应力强度因子随裂纹深度变化

表5 应力强度因子随裂纹深度变化

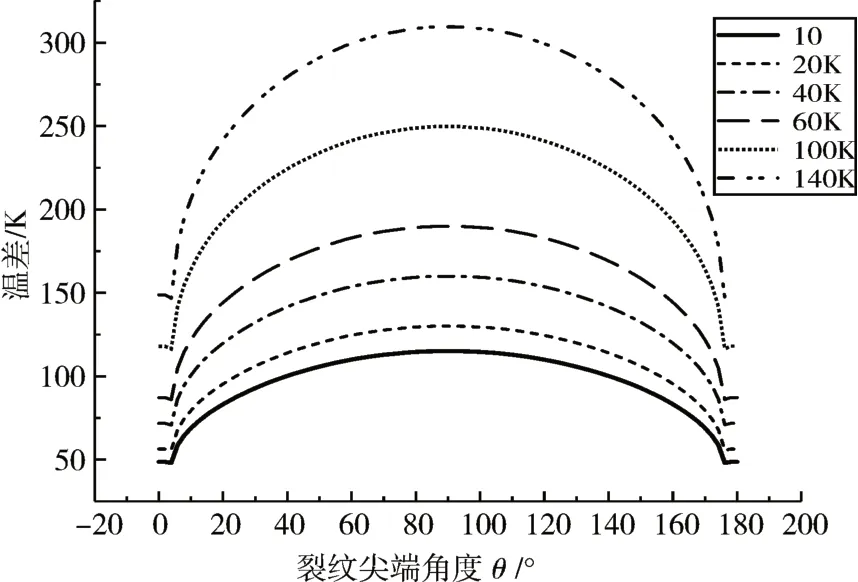

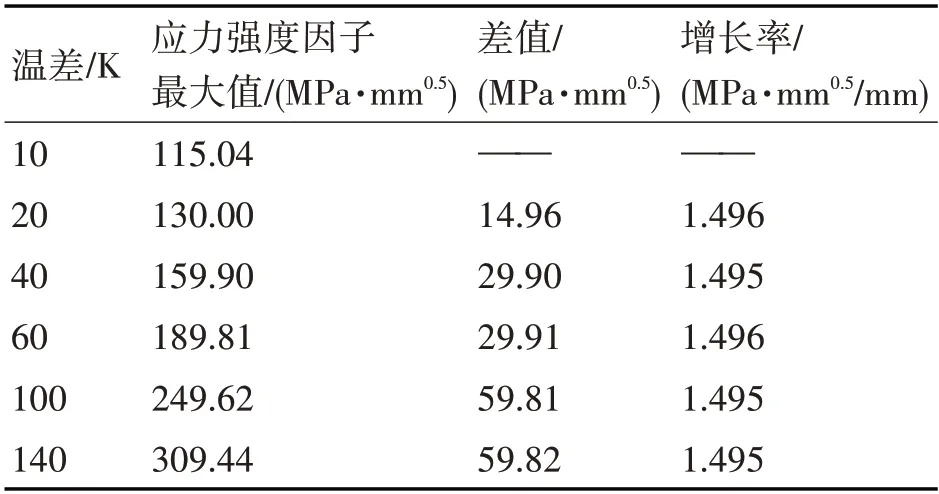

4.4 温差影响

图8 为应力强度因子在半裂纹长度为2.5mm,深度0.4t 条件下随传热管壁面温差变化情况。由图可知,传热管应力强度因子与壁面温差呈正相关,温差越大,应力强度因子越大。由表5 可知,应力强度因子随温差的变化呈线性关系,传热管壁面温差每增加1K,应力强度因子增加1.495 MPa·mm0.5。

图9 应力强度因子随温差变化

表6 应力强度因子随温差变化

5 结语

本文以B&W 公司设计的直流蒸汽发生器为原型,对运行载荷下传热管表面裂纹的应力强度因子分布规律进行了研究,分析了裂纹长度、深度、角度以及温度载荷的影响,得到了以下结论:

1)传热管表面裂纹在运行载荷下主要表现为张开型(Ⅰ型)裂纹,其裂纹强度因子沿裂纹尖端角度呈对称分布,滑开型和张开型的应力强度因子几乎为0 MPa·mm0.5。

2)裂纹长度与裂纹深度与应力强度因子均呈非线性增长的关系,但是二者的增长率影响相反,在裂纹长度较短时应力强度因子增长率高,较长时增长率底;在裂纹深度较短时增长率较低,在深度较长时增长率较高。

3)裂纹在与轴向夹角为0°时应力强度因子最大,与轴向夹角为90°时应力强度因子最小,因此轴向裂纹度对传热管的影响最大,需要重点预防和关注。

4)传热管温差与表面裂纹强度因子的增长呈线性关系,因此在运行过程中需要关注传热管壁面的温差,尤其是对于直流蒸汽发生器,蒸干点处会导致壁面温度骤升,温差增大,从而使裂纹更容易扩展。