论汽车制造行业涂装线的清洁生产潜力

2023-08-04黄燕香

黄燕香

(湖南中环领航环保科技有限公司,湖南 长沙 410000)

汽柴油整车制造主要包括下料、焊接、冲压、预处理、涂装、装配等生产单元,在整个生产环节中,涂装单元是原料、能源消耗、污染物排放量占比最大的环节,也是主要的生产单元。近年来,随着涂装工序采用标准化的原辅料、优化工艺及设备、不断强化污染治理水平和实施严格化的环境管理要求,汽车涂装工序的清洁生产水平不断提高。目前,汽车行业清洁生产审核程序按照《涂装行业清洁生产评价指标体系》(2016年)进行对标评价[1]。

1 涂装工序原料的清洁生产潜力分析

涂装工序原料主要来自前处理工序、底漆、色漆和清漆工序。目前,大部分企业前处理工序采用含锌、锰、镍、铬等重金属离子的磷化剂,长沙市某汽车企业的前处理工序也采用磷化剂。磷化剂不仅含有磷、铬等重金属,且在处理过程中会产生大量磷化渣,需要辅助加热设备对磷化槽进行加热,磷化后需要大量溢流水对工件进行漂洗,因此磷化剂在环保、节能方面存在较大的清洁生产潜力,可采用新型的环保、节能、低使用成本的硅烷剂代替传统的磷化剂。

硅烷处理剂对金属或非金属材料进行表面处理的过程主要依靠其主要成分有机硅烷,硅烷化处理相比传统磷化处理,具有以下优点:(1)不含镍、铬、磷等有毒有害的重金属离子,可减少废水排放量并降低废水处理成本;(2)无需加温,可为企业节省大量能源并减少燃料废气排放,也可节省磷化加温设备的成本;(3)处理过程可减少90%的沉渣,有效延长了槽液的倒槽周期,同时减少除渣槽、板框压滤机的生产成本,且形成的废渣不含磷酸盐,对环境污染较小;(4)硅烷处理时间短,控制简便,处理步骤少,可省去表调工序及磷化后的水洗工序,槽液可重复使用,减少单位面积原料的消耗量,从而减少生产成本(在每平方单耗方面,硅烷化的消耗量为传统磷化的15%~20%),同时也大大减轻了污水处理的压力[2]。

对照《涂装行业清洁生产评价指标体系》,目前该汽车企业采用高温固化电泳漆为底漆,且以阴极电泳为电泳漆,属于无铅、无镉的防腐保护性电泳漆;使用水性漆作为中涂及色漆工序的涂料,油性漆仅用于清漆工序,达到了《涂装行业清洁生产评价指标体系》的Ⅱ级标准。

2 涂装工序资源能耗综合利用清洁生产潜力分析

2.1 面涂烤房间接炉炉膛排烟余热的利用

目前该汽车企业面涂烤房的间接炉炉膛排烟为直接排放,未对排烟烟气进行余热利用,导致燃气消耗量大,增加了企业的生产成本,即该企业在面涂烤房的余热利用方面具有较大的清洁生产潜力。热管式气换热器采用热管为传热元件,作为废热回收和工艺过程中热能利用的节能设备,具有流体阻损小、结构紧凑、传热效率高、有利于控制露点腐蚀等优点。目前已在冶金、化工、炼油、锅炉、陶瓷、交通、轻纺、机械等行业得到了广泛应用,且取得了显著的经济效益。

企业在间接炉炉膛排烟管上增设热管式气换热器,对炉膛排烟进行余热回收,回收的热量用于加热外界空气并通过新增风机重新送入过滤器室内,新增风机确保送风量与原有新风送风量保持一致,从而代替新风,原有的新风补入作为备用,从而降低天然气的消耗量。根据企业提供的资料,改造前产品的耗气量为6.41 m3/台,改造后产品的耗气量为4.95 m3/台,改造后可降低产品的耗气量为1.46 m3/台,从而减少SO2、NOX的排放量。

2.2 涂料的循环利用

涂装工序在涂料使用中也使用了涂料循环技术,如超滤法回收水性漆技术,可使涂料的使用效率进一步提高。此外,闭路循环的阴极电泳涂装线不仅能够回收利用,还能有效控制电泳冲洗废水的排放量,值得推广应用。

3 涂装工艺及设备节能减排清洁生产潜力分析

3.1 涂装工艺的清洁生产潜力

3.1.1 涂料工艺的节能降耗

新的涂料工艺流程为:车身预处理→喷粉→电泳→喷面漆。该工艺喷粉的原料为聚酯粉末,喷粉厚度≥70微米以上,从而减少了打磨、喷涂、烘干等中涂工序中涂装设备的投资和占地面积,可节省约60%的电泳漆及40%左右的能耗,减少废气污染物的排放量,提高了生产效率,并大大增强了防腐蚀能力和抗打击能力。目前,某汽车制造企业采用电泳——底漆——中涂——面涂的涂料工艺,此涂料工艺是某汽车制造企业未来清洁生产的发展方向。

3.1.2 喷涂工艺的减排

自动涂装工艺设备包括高压无气喷枪以及静电旋杯,较机械喷装、人工喷装以及人工涂刷等喷涂工艺,具有以下优点:(1)降低VOCs的排放量;(2)提高了喷漆的利用率,因此目前已广泛应用。在应用这种工艺的过程中,相关人员可通过合理设计、调整优化风速等技术参数来充分提高喷装效率,从而降低有机废气的产生量。目前,某汽车制造企业采用的自动喷涂工艺为机器人喷涂,满足《涂装行业清洁生产评价指标体系》Ⅱ级标准。

3.2 涂装设备的节能潜力

汽车涂装设备包含喷漆房设备、烘干房设备、搬送设备、空调设备、前处理工序设备、电泳工序设备、作业场设备等,其能耗比例见图1。其中能耗较高的分别为烘干室、喷漆室、电泳设备、空调[3],占比分别为:18%、22%、23%、26%,因此对这4种设备进行节能改造,将对降低整体能耗起到关键作用。如烘干室采用U型烘干室,废气排放量可减少1/2,并节能20%~30%,且大大提高清洁度;喷漆室应用自动静电高转速旋杯喷涂机+自动静电高转速旋杯喷涂机金属漆+自动气喷枪,可减少喷涂缺陷,使涂料的利用率提高30%,并降低返工率。

图1 涂装设备能耗比例示意

长沙市某汽车生产企业在涂装机电设备系统的节能方面,可采用关键设备在线监测和涂装系统群控节能技术提高清洁生产水平。

4 涂装工序污染治理清洁生产潜力分析

喷漆作业是在工件上形成漆膜的过程,喷漆作业中涂料和溶剂雾化后形成的二相悬浮物会逸散到周围空气中,主要污染物为VOCs、甲苯、二甲苯等挥发性有机废气。这些废气含有各种刺激人体的污染成分,这些污染成分会对人类的皮肤表面黏膜、中枢神经造成不同程度的不良影响[4]。这些废气若直接排放至大气环境中,将影响周围的空气环境质量。根据《汽车整车制造建设项目环境影响评价文件审批原则》(试行),喷漆房应设置高效去除漆雾的净化设备,流平房、烘干房以及使用溶剂型涂料的喷漆房、调漆房等应设置具有高净化效率的有机废气净化设备。

某汽车企业的喷漆室分三个工段,分别为色漆、中涂漆、清漆,各工段自成内循环的送排风系统,其中色漆、中涂漆均为水性漆,清漆为油性漆,现有工程喷漆废气经水旋喷漆室水幕法处理后,废气与流平废气经同一个高45 m的排气筒排放,如果喷漆废气和流平废气不采取有机废气处理措施,将不符合《汽车整车制造建设项目环境影响评价文件审批原则(试行)》的有关要求,因此该汽车企业在喷漆废气和流平废气处理方面有较大的清洁生产潜力。

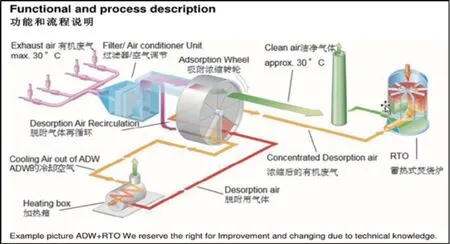

项目喷漆烘干房废气属于大风量、低浓度的有机混合气体,结合本项目的废气排放特征,考虑去除效率、运行费用、用地改造难度、资金投入及VOCs污染物产生量等因素,相关方案决定目前仅对喷漆的清漆(油性漆)工段,在现有水旋喷漆室水幕法基础上与流平段废气汇合后,经同一套沸石转轮吸附+RTO焚烧净化装置处理后,经1根高45 m的排气筒排放,即公司目前仅对喷漆室的清漆工段及流平段废气增加沸石转轮吸附+RTO燃烧装置,以去除VOCs有机废气,见图2。

图2 沸石转轮浓缩+RTO燃烧炉处理系统流程图

沸石转轮浓缩系统设备主要包括疏水性沸石转轮和蓄热式燃烧炉(RTO)两部分。其工作原理是有机废气通过高吸附性能的沸石分子筛对其进行吸附浓缩,浓缩后的有机废气接着由RTO设备去除。目前该套装置在欧美、日本等发达国家汽车涂装废气净化方面已得到广泛应用且效果显著。

沸石转轮由无机氧化物组成,通过反复加热脱附来实现再生,理论使用寿命可达10年左右。其具有热稳定性极高、不燃性、使用安全等特点。其工作过程为:VOCs有机废气先通过吸附区沸石转轮,此时转轮上的沸石已吸附了大量的VOCs废气,并大幅减少废气中VOCs的含量,使废气转化为洁净气体,洁净气体直接排放至大气环境中,而未去除的有机废气进入脱附再生区域。经过再生区后的VOCs气体浓度较高,减少了后续工序的生产成本。低浓度、大风量的废气采用沸石转轮浓缩为小风量、高浓度,再由RTO设备将有机组分转化为无害的二氧化碳和水,达到去除VOCs的目的。

RTO装置主要由废气焚烧系统、废气输送系统、热风循环段热交换单元和控制系统组成。其工作原理是:含有有机成分的废气被风机从烘干房输送至废气预热器,经预热后的废气利用焚烧器使温度达到750~800 ℃的反应温度,反应时间为0.7~1秒。燃烧反应后的物质为二氧化碳和水,属于洁净气体,将洁净气体采用废气预热加热器降温,降温后的洁净气体排至外环境中,剩余的热量由烘干房回收利用。RTO可以充分回收热能,使系统能耗大大降低。

根据《污染源源强核 算技术指南 汽车制造》(HJ 1097-2020)[5]附录F表F.1及公司提供的设计资料,“沸石转轮吸附+RTO焚烧”装置对挥发性有机物的处理效率达95%,大大降低了挥发性有机物的排放量,且“沸石转轮吸附+RTO焚烧”为《排污许可证申请与核发技术规范 汽车制造业》(HJ 971-2018)[6]喷涂废气中有机废气污染防治可行技术中的技术。根据《汽车工业污染防治可行技术指南》(HJ 1181-2021)[7]表4涂装、树脂纤维加工工序废气污染防治可行技术一览表中可行技术2:“漆雾高效过滤+脱附浓缩+RTO技术”适用于涂装工序电泳、喷涂、涂胶等烘干过程高温VOCs废气及其他过程高浓度VOCs废气的治理。综上所述,某汽车制造企业针对喷漆废气和流平废气采用沸石转轮吸附+RTO焚烧废气处理装置技术可行[8]。

5 涂装工序其他方面的清洁生产潜力分析

涂装工序的清洁生产潜力除了在原料、资源能耗的综合利用、节能、废气污染物的治理方面有清洁生产潜力外,在环境管理方面也具有重大的清洁生产潜力。

5.1 强化涂装现场的管理模式

目前,车身涂装过程中存在“动能的隐性浪费”的高耗能问题,为解决该类问题,可通过优化系统能耗,成立相应的决策系统,使该工序的高耗能关键设备采取不同的协作运行工作模式,以达到节能降耗的目的。(1)剖析、分析烘干室在正常负荷时、休息时、空车和停车时损失的热量,制定最适合节能运行模式的运行状态;(2)烘房设备为空运转状态时(即员工集体休息不生产时),应采取低燃烧状态来达到节能降耗的目的;(3)当无车体进入烘房时,燃烧器的燃烧功率应降低,烘房内循环热风的风量应减少,从而达到节能的目的,待生产再次开始前再自动恢复到正常燃烧状态[9]。

5.2 加强涂装线的能源管理

能源计量在涂装线能源管理中起着举足轻重的作用。(1)涂装线的关键工序应安装能源计量器具或仪表,并实行台账管理,便于后续工作的正常开展;(2)能源计量测试应定期开展,以便有效控制设备的工艺参数以达到最佳状态,使设备运行实现控制能耗的目的;(3)寻找可靠的改进方案,提高能源的利用率;(4)保障能源计量设备的正常运转,减少企业的生产成本,使企业在行业中处于优势地位。

5.3 建立健全能源管理机构,并建立相关节能制度

为了有效节能,企业需配备专业人员进行管理,其主要任务是不断强化节能管理,并针对企业实际发展状况,制定企业节能管理方面的规章制度,从而进一步完善能耗控制。

6 结语

汽车制造行业的清洁生产水平对企业在行业中的竞争优势有着重大影响,涂装工序是汽车制造行业的重要工序,汽车行业的清洁生产离不开涂装工序的优化,如采用环保型原辅料、提高资源能耗的综合利用率、减少污染物的排放、加强环境管理等措施,都能达到节能降耗的目的。