某化工企业清洁生产审核案例分析

2023-08-04韩廷华范玉平

韩廷华,范玉平,刘 军

(1.日照市生态环境保护综合执法支队,山东 日照 276800;2.日照市生态文明宣传教育中心,山东 日照 276800;3.山东省日照生态环境监测中心,山东 日照 276800)

清洁生产审核是指通过对企业从原辅材料、设备、工艺到产品的整个生产周期进行分析和评估,找出企业高耗能、高污染的环节,提出减少污染、降低能耗和物耗的清洁生产方案并予以实施,从源头减少污染的产生,达到“节能、降耗、减污、增效”的目的,使企业实现经济效益和环境效益的统一[1]。

化工行业生产是我国社会生存和发展的基础,为工业生产提供了大量的基础有机化工原料和高端有机化工产品[2]。化工企业的污染来源主要是原材料的生产和产品加工过程中产生的有机污染物,对化工企业进行清洁生产审核,有利于促进该企业进一步控制污染物的排放,减少资源能源的消耗等[3]。

1 企业基本情况

某化工企业主要生产聚丙烯树脂,这是一种半结晶的热塑性塑料,具有较高的耐冲击性,机械性质强韧,能够抵抗多种有机溶剂和酸碱的腐蚀,是工业生产中广泛应用的最常见的高分子材料之一。其生产工段包括丙烯原料精制(精制工艺包括固碱塔脱水、水解、脱硫、脱氧、脱砷、干燥、产出精丙烯)、加料、聚合、出料、闪蒸、包装等,生产过程产生的污染物主要为废气、废水和固体废物。

企业生产过程产生的废气主要是工艺尾气、罐区及装卸区废气,其中丙烯精制再生的废气含少量丙烯,送气柜回收,无废气外排;聚合釜尾气主要是未反应的丙烯气体,密闭进入冷凝器,经回收冷凝后全部循环利用,无废气外排;闪蒸釜尾气主要是聚合釜下料时带来的丙烯气体和闪蒸釜置换清扫时残余的氮气,这部分气体首先经旋风除尘器进行除尘,分离聚丙烯粉料后,丙烯气体被送至气柜,无废气外排;闪蒸工段丙烯中含有极微量的氮气,进入气柜并最终带入原料罐,无废气外排;罐区储罐采用球罐,为压力容器,不设置呼吸阀,减少了废气的无组织排放;物料在装卸时均采用密闭装卸,设置干密封接头,减少了废气的无组织排放。企业废水主要包括生产废水和生活污水,生产废水主要为循环冷却排污水,用于消防补充水(含罐体降温水),不外排;生活污水经化粪池处理后排至化工园区污水处理厂处理。企业固体废物主要有生产过程产生的废矿物油、废油桶、废油漆桶、废碱液、废水解剂、废脱硫剂、废脱氧剂、废脱砷剂、反应釜夹套清洗废液、废脱水剂和生活垃圾。

2 审核前评估企业的清洁生产水平

由于当前没有合成聚丙烯树脂制造行业的清洁生产标准,结合企业的经济情况、环境现状以及实际生产情况,把企业的各项生产技术指标和污染物产生指标等与《企业清洁生产绩效评分表》(仅适用于国家尚未公布行业清洁生产评价指标体系的行业)各指标进行对比,评估企业清洁生产水平。通过逐项比对可知,企业目前的清洁生产水平不高,单位产品的能耗、物耗、污染物排放量较高,所以仍需要进一步提高其清洁生产水平。

3 清洁生产目标的设置

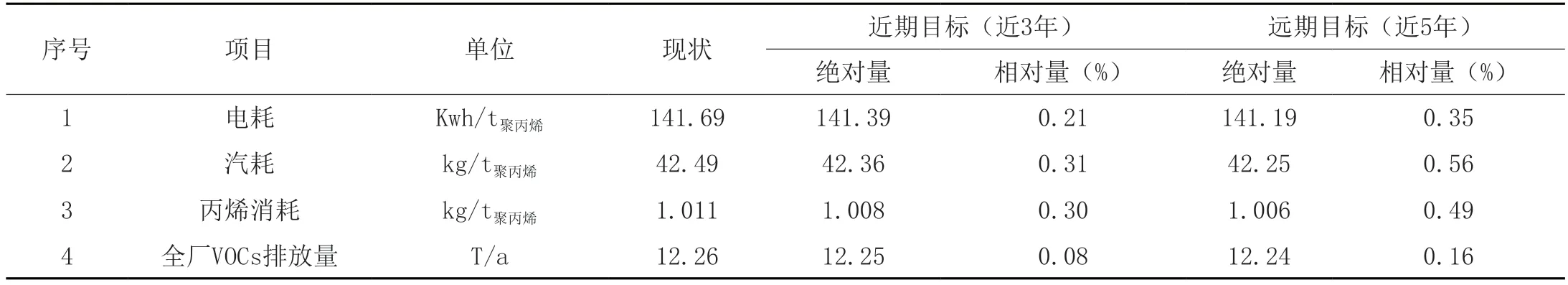

为了降低原辅材料和能源的消耗,减少废物产生量,提高产品回收率,降低生产成本。根据企业实际情况,结合环境治理要求及车间各种污染物的排放情况及危害程度,设置了清洁生产的近期目标和中期目标,如表1所示。

表1 清洁生产目标设置一览表

4 制定可行性清洁生产方案

审核小组针对企业存在的问题,共提出9个无/低费方案,2个中/高费方案,本文重点分析高费方案。

4.1 企业无低费方案情况

企业无低费方案情况介绍及相应的经济、环境效益见表2。

4.2 企业高费方案情况

企业高费方案为“原料罐区新增抽压压缩机改造”和“SIS安全仪表系统”,方案实施情况及经济、环境效益如下:

4.2.1 原料罐区新增抽压压缩机

4.2.1.1 方案简介

卸车完成后槽车内留有部分压力,压力不泄至低压就装车,会使车上压力过高带来一定的事故隐患,卸车后去气柜过程缓慢导致气柜高度过高而影响闪蒸喷料,造成聚合回收完不能及时喷料,使聚合搅拌电机负荷过高,造成电力资源的极大浪费。安装抽压压缩机能及时将槽车内的压力抽至指定压力,减少再度装车的风险,不用气归泄压也减少了电力资源浪费,并节约了人力资源。

4.2.1.2 技术评估

当公司生产任务重时,原料卸车后抽压与生产装置去气柜相互矛盾、相互制约,卸车后不抽压会带来事故隐患,抽压会导致生产上料喷不到闪蒸釜,造成时间上的浪费和电力浪费。因此需要一套适合公司实际情况可行的泄压装置。

清洁生产审核小组从公司实际出发、经过认真研究决定增加一套抽压压缩机,以应对抽压和喷料之间的矛盾。具体方法为:①根据公司现有的管线流程做出设计方案。②安装一台抽压压缩机并在卸车台东侧空地上对地面平整硬化,用于抽压槽车停放。③将抽压管线和冷凝器相连直接通到球罐内,不再经过其他设备设施。④安装紧急切断阀、抽压鹤管2套,保证能有两台车同时进行抽压作业。

4.2.1.3 环境评估

本方案工艺改进具有较好的经济效益,能够显著提高工作效率,降低废气的无组织排放。

4.2.1.4 经济评估

此次原料罐区新增抽压压缩机改造方案,总投资(I)20万元。方案实施后,能够减少抽压造成的时间损耗,提高了工作效率,可产生经济效益(P)约5.6万元/年。

(1)年增加现金流量(F)

折旧期(n):5年,税率:16%;折旧费(D)=I/n=4万元;应税利润(T)=P-D=1.6万元;净利润(E)=T×(1-16%)=1.344万元;年增加现金流量:F=E+D=5.344万元。

(2)投资偿还期(N)=I/F=3.74年。

(3)净现值(NPV)

*贴现率按5%计,折旧5年。

(4)内部收益率:

4.2.1.5 结论

综上所述,可得出以下结论:①原料罐区新增抽压压缩机改造方案的净现值NPV为0.258万元≥0,其盈利能力能达到预期盈利水平;②此项目静态投资回收期3.74年<行业基准投资回收期10年;③内部收益率10.43%>行业基准收益率10%。该项目从经济评估方面看是可行的方案,且该方案技术成熟可靠,经济效益明显,方案的实施有利于提高工作效率,因此为可行性方案。

4.3 SIS安全仪表系统

4.3.1 方案简介

罐区内储存丙烯为易燃易爆物质、发生事故后危害巨大、且生产厂区聚合工艺为重点监管工艺,一旦罐区和聚合厂区发生事故将会对上下游的设备设施都产生影响,连带相关装置都需要停产,为企业带来较严重的损失,并且会危及相关作业人员的生命安全,并带来严重的安全隐患。SIS系统可以有效减少罐区和聚合装置的安全事故,更好地保证公司的正常生产,不会因节省初次投入而增大事故风险。

4.3.2 技术评估

原料罐区增加一套抽压装置,可以减少抽压造成的时间损耗,提高了工作效率。原料(丙烯)罐区SIS系统和聚合装置SIS系统组成公司生产装置的安全控制系统。根据生产装置的特点,实现罐区和聚合装置重要的安全联锁保护、紧急停车系统及关键设备联锁保护。SIS系统设置独立的控制器,确保工作人员及生产装置、重要关键设备的安全。SIS系统设工程师站、操作员站,相应的报警及操作通过辅助操作台上急停按钮、复位按钮、声光报警装置和DCS系统的操作站来完成。罐区SIS系统和聚合装置SIS系统具有报警事件顺序记录功能(SOE),在控制室设置一套工程师站,用于SIS系统的组态、下装、调试和日常维护以及报警事件顺序的记录。中央逻辑控制器、输入/输出卡件、SIS系统内部的安全网络、供电单元均采用双重化同构冗余,实现主控模块的内生安全。通信系统为控制站与控制站之间、控制器与工程师站、操作员站采用工业以太网连接各个功能模块,采用可靠性高的热备冗余结构,实现相互之间的数据传输。

4.3.3 环境评估

为了控制系统中报警和联锁部分,对控制系统中检测的结果实施报警动作或调节或停机控制,是企业自动控制中的重要组成部分,能够保障生产安全,且运行效果好、运行稳定。

4.3.4 经济评估

该方案总投资(I)45万元,每天节省1个人力单位,全年节省6.5万元。方案实施后,可产生经济效益(P)约6.5万元/年。

(1)年增加现金流量(F):

折旧期(n):10年,税率:16%;折旧费(D)=I/n=4.5万元;应税利润(T)=P-D=2.0万元;净利润(E)=T×(1-16%)=1.68万元;年增加现金流量:F=E+D=6.18万元。

(2)投资偿还期(N)=I/F=7.28年。(3)净现值(NPV)

*贴现率按5%计,折旧10年。

(4)内部收益率:(IRR)

4.3.5 结论

综上所述,可以得出以下结论:(1)SIS安全仪表系统项目的净现值NPV为2.45万元≥0,该项目的盈利能力能达到预期盈利水平;(2)此项目静态投资回收期7.28年<行业基准投资回收期10年;(3)内部收益率6.95%>行业基准收益率5%。因此,该项目从经济评估方面看是可行的,且方案技术成熟可靠,经济效益明显,属于可行性方案。

5 审核后企业的清洁生产水平

通过实施清洁生产审核,企业提高了工作效率及自动化水平,降低了污染物的排放量,使企业达到“节能、降耗、减污、增效”的目的,将审核后企业的各项生产指标与《企业清洁生产绩效评分表》[4]对比可知,其清洁生产水平得到了提高,为国内清洁生产三级水平。

6 结语

清洁生产是一种全新的环保战略,要求改变传统的环境管理模式和污染预防政策,从被动的“先污染、后治理”转向积极主动的预防策略[5-6]。本文通过清洁生产在化工企业的实例分析,为化工行业实现经济和环境的可持续发展提供了较好的参考和借鉴。