基于连续压实及动态变形模量检测技术的土石混填路基压实质量研究

2023-08-04郝梦龙

郝梦龙

(山西省交通规划勘察设计院有限公司,山西 太原 030000)

1 工程概况

静乐丰润至兴县黑峪口公路是一条东西走向的高速公路,东起静乐县丰润镇南与李家会村之间,并设置静乐枢纽互通与太佳高速相接,终点位于陕西省榆林市神木县马镇盘塘村,并与陕西神盘一级公路对接。该高速公路全长约550 km,其中路基段占线路总里程长度的75%,填方高度最大可达30 m。

静乐丰润至兴县黑峪口高速公路全线东高西低,全段地貌主要表现为中山侵蚀黄土地貌、宽谷堆积地貌、中山侵蚀基岩地貌等,其建成将有效缓解区域内公路交通,并对带动沿线地区经济发展有非常重要的意义。

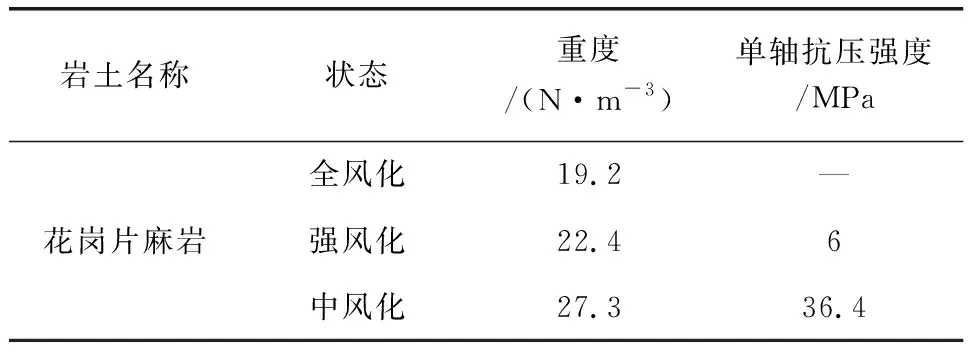

路基填方段的填料中含有大量的坡积土、残积土等,按照风化程度划分,可划分为强风化土石混合填料、全风化路基填料及中风化路基填料,不同风化程度土石混合填料的参数及颗粒级配分别如表1、表2所示。

表1 不同风化程度土石混合填料的参数

表2 现场土石混合填料的颗粒级配

2 高填方路基压实质量检测技术

路基在压实过程中会发生宏观变形,根据变形程度的不同大致可分为塑性变形和弹性变形,如公式(1)所示

s=s1+s2

(1)

式中:s为土石混填路基的总变形量,mm;s1为土石混填路基的弹性变形量,mm;s2为土石混填路基的塑性变形量,mm。常见的路基压实质量检测方法有连续压实控制技术和动态变形模量检测技术。

2.1 连续压实控制技术

振动压路机在工作过程中,相当于通过振动轮给路基结构不断施加循环的动荷载,因此可将振动压路机看作一个激励设备,通过传感器获得路基在循环振动荷载作用下的动力响应,从而对路基的结构抗力进行评价。按照动力学分析,可将两者之间的接触看成弹簧和阻尼器进行连接,此时路基结构抗力表达式如公式(2)所示

F=Psinωt-Ma

(2)

式中:F为路基结构抗力,kN;P为激振力振幅,cm;ω为振动角频率,Hz;M为振动轮质量,kg;a为振动轮的响应加速度,m/s2。

由公式(2)可知,当振动压路机的一些压实工艺参数固定时,可通过对振动轮的加速度进行检测,从而得到土石混填路基的结构抗力。将振动轮的加速度信号进行处理后得到振动压实值VCV,以振动压实值VCV指标对土石混填路基的压实质量进行评价。

2.2 动态变形模量检测技术

在实际施工过程中,多利用轻型落锤弯沉仪对路基填料的动态变形模量Evd进行检测,其工作原理为[4]:将10 kg的落锤沿着导杆提升到一定的高度然后释放,在重力作用下,落锤通过缓冲垫对承载板产生一定的冲击,并沿着承载板传递给道路路基,使得路基产生一定的沉降变形,而PFWD(便携式落锤弯沉仪)通过数据采集系统(压力传感器和位移传感器)将路基的弯沉值、动应变和动应力等参数传输给计算机,并通过公式(3)计算用于描述路基动力特性的动态变形模量指标Evd。

(3)

式中:Evd为动态变形模量,MPa;p为承载板所受压力,kPa;δ为承载板半径,mm;μ为路基填料泊松比;l为承载板中心沉降值,mm。

相关研究表明[5],可以采用线弹性理论来分析PFWD的检测结果,并把所得的路基动态变形模量值近似当做路基回弹模量值。

3 试验方案及结果分析

3.1 试验方案

在实际施工过程中,碾压遍数及松铺厚度施工单位容易控制,并且是对土石混填路基压实质量有重要影响的因素之一,因此本试验段对不同碾压遍数(2遍、4遍、6遍)及松铺厚度(40 cm、50 cm、60 cm)下的高填方土石混填路基进行连续压实及动态变形模量试验,研究分析不同碾压遍数及松铺厚度条件下土石混填路基的压实质量,并对不同工况下检测到的振动压实值VCV与动态变形模量Evd之间的相关性进行分析,如表3所示。

表3 不同试验工况

首先根据工程地质勘察报告,选取典型路段作为试验段,然后根据现场施工情况,并结合表3中的试验方案,对压路机碾压完成后的路面进行布点,布点时可通过腻子粉对监测点进行标记。

考虑到不影响施工进度,试验段长度选取30 m,测点之间的间距选取2 m或者3 m,对碾压完毕后的轮迹进行Evd及VCV测试。

连续压实检测步骤如下所示。

(1)在整平后的路基上面使用腻子粉标定试验范围及测点,在测试前需要将压路机的参数及施工参数等相关参数输入到数据采集设备,然后将磁性传感器放置到压路机支架上面。

(2)压路机开始碾压,碾压过程中需要注意压路机的碾压轮不能超过试验边界,并且压路机应该从距离试验界限较远处开始起振,以保证压路机参数在试验段内的稳定性。

(3)当压路机达到试验界限的边缘,启动数据采集设备,碾压过程中应尽量保证压路机的速度恒定,一般为2.5~3.6 km/h,当压路机离开试验界限时,停止数据采集,并提示驾驶员停止振动并将压路机停止。

(4)重复以上步骤;将采集到的数据输入到分析软件里面,可以得到路基的压实程度、稳定性等指标。另外对布点处的VCV进行提取,方便和该测点处动态变形模量Evd进行对比。

动态变形模量检测步骤如下。

(1)首先对测点处进行整平,并将荷载板放置在测点上面,保证荷载板底面和底面完全接触。

(2)将荷载板与数据采集设备连接起来,并松开落锤,将重锤沿着导向杆做自由落体运动,重复以上步骤3次。

(3)对数据进行采集及保存,可以得到该测点处路基的动态变形模量。

3.2 试验结果分析

(1)VCV检测结果

对不同松铺厚度及碾压遍数条件下土石混填路基的VCV值指标进行统计,如图1所示。

图1 不同碾压遍数及松铺厚度下土石混合填路基的VCV值

由图1可知,当土石混填路基的松铺厚度一定时,随着压路机碾压遍数的增加,连续压实值VCV几乎呈现增加的趋势,且连续压实值VCV在碾压前期增加速度较快,后期缓慢,在进行连续压实值VCV试验时,需要注意控制施工工艺的规范性,以防止出现连续压实值VCV异常值。

根据测点处的动态变形模量可知,其路基表面的密实程度较低,故在碾压初期(碾压遍数达到2遍时),路基填料的预压效果较弱,颗粒破碎情况较少,所以振动压路机的作用效果明显,从而使得路基的结构抗力增加较快,连续压实值VCV快速增加。随着碾压遍数的增加,路基的结构抗力增加到一定程度,土石混填路基的密实度也达到一定的数值,该阶段土石混填路基的变形以弹性变形为主,若要进一步提高土石混填路基的压实度,需要更高的压实能量,而压路机的压实能量是固定的,因此,土石混填路基的结构抗力增加缓慢,连续压实值VCV表现为基本持平。

当土石混填路基的松铺厚度为50 cm时,在碾压初期,振动压路机的作用效果更为明显,当松铺厚度为70 cm时,在碾压后期,由于土石混填路基松铺厚度较大,在填料中难免存在一些更大的颗粒,在较大松铺厚度情况下,前期碾压不足致使大颗粒完全破碎,因此在碾压后期仍然出现较多颗粒的破碎及位置重新排列,路基填料级配不断改善,所以碾压后期连续压实值VCV持续增加。

(2)VCV与动态变形模量相关性分析

结合以上的试验结果,对碾压遍数为5遍,不同松铺厚度条件下,土石混填路基连续压实值VCV及动态变形模量的相关性进行分析,结果表4所示。

表4 不同工况下连续压实值VCV及动态变形模量相关性

由表4可知,当松铺厚度为50 cm及60 cm时,松铺厚度越大,连续压实值VCV与动态变形模量相关性系数越低。当松铺厚度为70 cm时,由于土石混填路基下铺强度较大的强风化及中风化花岗片麻岩,动态变形模量的离散性较大,所以连续压实值VCV与动态变形模量之间的相关性几乎为零。

4 结 论

考虑到施工成本及施工进度,通常将土石混合填料作为高速公路的路基填料,而土石混合填料的物理力学特性较为复杂,以静乐丰润至兴县黑峪口高速公路路基填筑工程为背景,通过现场试验,对不同碾压遍数及松铺厚度条件下,高填方土石混填路基的连续压实值VCV与动态变形模量值进行研究,得到以下结论。

(1)当土石混填路基的松铺厚度一定时,随着压路机碾压遍数的增加,连续压实值VCV几乎呈现增加的趋势,且连续压实值VCV在碾压前期增加速度较快,后期缓慢,在进行连续压实值VCV试验时,需要注意控制施工工艺的规范性,以防止出现连续压实值VCV异常。

(2)在进行土石混填路基压实过程中,一味地增加碾压遍数不一定能够达到较好的压实效果,可能造成人力及物力的浪费,应结合松铺厚度及施工工艺等参数合理选择碾压遍数,试验结果表明,实际工程中碾压遍数达到5遍左右即可。

(3)当松铺厚度为70 cm时,土石混填路基的连续压实值VCV与动态变形模量之间的离散性较大,当松铺厚度为50 cm及60 cm时,松铺厚度越大,则连续压实值VCV与动态变形模量相关性系数越低,分别为0.714、0.760。