不同断面形状电梯曳引钢丝绳承载特性分析

2023-08-04刘继征黄龙涛

刘继征 黄龙涛

陕西省特种设备检验检测研究院 西安 710000

0 引言

随着国民经济的快速发展,人们生活的极大改善,电梯正快速融入我们的生活[1]。我国电梯的保有量从2012 年的245.33 万台逐年递增,到2021 年达到了879.98 万台,如图1 所示。

图1 2012 年~2021 年我国电梯保有量及增长速率

随着电梯数量的增加,电梯曳引系统带来的威胁人身安全的事故也会随之增多[2],且因电梯曳引系统曳引力不足,引起的轿厢冲顶、蹲底事故就占事故总量的七分之一左右[3,4]。从目前的电梯曳引系统技术发展情况看,提升其可靠性与安全性、保证电梯能够长时间的安全稳定运行是电梯安全可靠运行的关键[5,6]。曳引轮与钢丝绳作为电梯曳引系统的核心组成部件,在提升机构传动过程中,曳引轮与钢丝绳通过表面摩擦力起吊负载,即钢丝绳与曳引轮的轮槽之间形成摩擦副,实现动力的传输[7,8]。钢丝绳在绳轮轮槽的摩擦力作用下随绳轮旋转,通过电动机的正反转实现电梯轿厢的升与降[9]。如何保证电梯绳轮与钢丝绳之间具有较高摩擦力,同时又能减缓钢丝绳的磨损退化,成为了电梯曳引系统可靠性研究的重点[10]。

目前,电梯广泛使用的钢丝绳结构为8×19 的西鲁式钢丝绳,其特点是外层钢丝较粗、耐磨性强、柔软性差[11]。尽管该钢丝绳耐磨性强,但其属于圆股钢丝绳,在与绳轮沟槽接触时磨损的是每股中最高的钢丝,故容易出现断丝。三角股和椭圆股[12]钢丝绳由于工作时外表面与绳轮沟槽的接触面积较大、耐磨性强、柔性好。因此,将圆股、三角股、椭圆股钢丝绳作为电梯曳引钢丝绳并对比分析其力学承载特性,对提升电梯曳引系统的安全可靠性至关重要。在钢丝绳承载特性研究方面,Isabelle T 等[13]研究了不同曳引力水平下钢丝绳的弯曲行为,分析了钢丝绳侧丝—侧丝接触点以及侧丝—芯丝接触点的压力和摩擦力,揭示了电梯运行过程中钢丝绳的磨损失效机理;Kmet S 等[14]采用实验和数值仿真对比的方法,研究了拉伸载荷作用下圆股钢丝绳绕绳轮弯曲时钢丝绳的拉应力,结果表明其数值解与实验值和理论值接近;然而,何种界面形状钢丝绳适合电梯曳引钢丝绳目前并无报道。鉴于此,本文以电梯曳引系统中最为主要的钢丝绳为研究对象,考虑影响曳引钢丝绳寿命的弯曲和拉伸2 个重要因素,建立圆股、椭圆股、三角股钢丝绳的几何建模,分析其在电梯曳引系统中的力学性能。首先,分析电梯曳引系统的结构与失效形式;其次,建立3 种电梯曳引轮槽及钢丝绳的几何模型;最后,对3 种电梯钢丝绳曳引状态下的力学特性进行仿真分析,确定适合于电梯提升使用的钢丝绳。

1 电梯曳引系统结构与常见故障

电梯曳引系统主要给整个电梯系统提供动力,保证电梯安全平稳的正常运行,一般主要由曳引机、钢丝绳、导向轮等组成[15],其结构如图2 所示。

图2 电梯曳引系统结构

曳引机包含曳引轮和制动器,曳引轮有4 ~6 个轮槽,每个轮槽内有1 根钢丝绳,钢丝绳的两端分别固定在轿厢和对重上。曳引钢丝绳直接缠绕在曳引轮和导向轮上,两端连接质量不同的轿厢和对重,依靠绳两端的质量差使绳与轮槽之间产生静摩擦力,从而产生动力。导向轮则是为了保证轿厢与对重有足够的空间进行相对运动,增加二者之间的距离。

电梯曳引系统常见的失效形式主要包括:1)钢丝绳与绳槽的磨损失效,由于钢丝绳与绳槽存在硬度差,长时间工作后钢丝绳会产生严重的磨损变形;2)钢丝绳与绳槽打滑,由于磨损导致曳引轮的接触面状态发生改变,影响了绳与轮之间的当量摩擦系数,导致钢丝绳在轮槽上打滑;3)钢丝绳的疲劳失效,电梯运行过程中钢丝绳会遭到腐蚀和磨损作用,同时反复绕绳轮弯曲运行,最终导致疲劳失效。从电梯曳引系统常见的失效形式看,磨损是导致其失效的根本原因。

2 电梯弯曲状钢丝绳及曳引轮槽有限元模型

2.1 电梯曳引钢丝绳几何模型与材料参数

精确建立3 种电梯曳引轮槽及钢丝绳的几何模型,对分析钢丝绳在电梯曳引提升过程中的承载特性至关重要。本文研究在借助空间曲线几何原理确定钢丝绳结构的基础上,根据3 种钢丝绳的钢丝中心线的空间表达式[16,17],建立钢丝绳的集合模型,为提升钢丝绳的力学特性研究和仿真模拟提供理论基础和有限元几何模型。

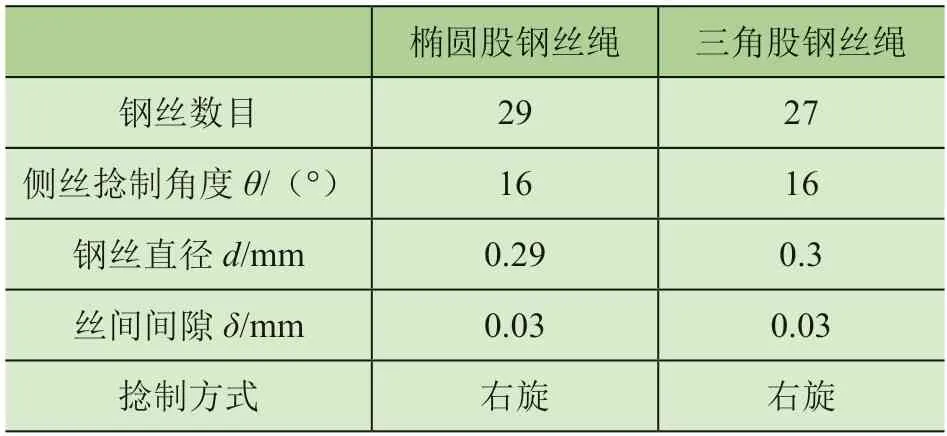

为系统对比异股与圆股钢丝绳之间的优劣,建立相同截面面积的椭圆股、三角股和6×7+IWS 模型,截面积为

式中:dv为钢丝直径;Nv为钢丝数目;v=1 为椭圆股,v=2 为三角股,v=3 为6×7+IWS。

若要保证截面积相同,需S1=S2=S3,故有

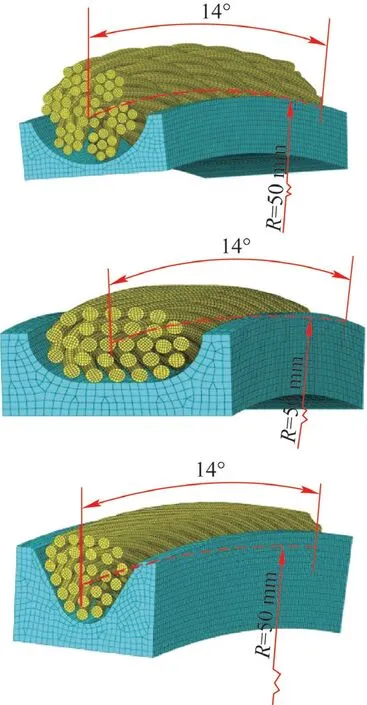

令三角股绳d2=0.3 mm 时,由N1=29、N2=27和N3=49,分别得到d1=0.29 mm,d3=0.223 mm,则3 种钢丝绳模型参数如表1、表2 所示。基于模型参数建立轴向载荷下的14°圆心角有限元模型,绘制得到如图3 所示的弯曲状圆股、椭圆股、三角股钢丝绳模型;因椭圆股和三角股钢丝绳几何形状的特殊性,电梯曳引轮绳槽结构改进为U 形和V 形,以适应三角股绳外部轮廓,与U 形和V 形绳槽装配,绳槽模型圆心角同钢丝一样为14°,半径为50 mm。

表1 弯曲状椭圆股和三角股钢丝绳几何模型参数

表2 弯曲状6×7+IWS 钢丝绳几何模型参数

图3 电梯曳引钢丝绳装配图

电梯曳引钢丝绳由C80 碳素钢盘条冷拉而成,表面经过镀锌处理,可增加其耐磨性和抗腐蚀性,其材料密度为7 850 kg/m3,泊松比为0.3,弹性模量为2.02×105MPa,屈服强度为1 395 MPa,抗拉强度为2 040 MPa,断裂伸长率为2.3%。

2.2 电梯曳引钢丝绳边界条件

考虑到钢丝绳在电梯运行中主要承受到的是拉伸载荷,因此本研究采用的钢丝绳边界设置为一端固定,另一端拉伸,达到钢丝绳在起重过程中与真实情况比较接近的受载。在Abaqus 有限元软件中,绳槽设为刚体,对一端面运动耦合,耦合所有自由度,设置参考点并施加1 kN 轴向载荷,作为加载端。另一端面固定所有自由度,作固定端,同时对绳槽进行固定,以模拟电梯曳引系统沿轴线方向上的负载,

2.3 电梯曳引钢丝绳网格划分与接触属性

弯曲状钢丝绳网格模型,如图4 所示。载荷拉伸过程中,绳内钢丝会发生相对滑动,取钢丝间摩擦系数为0.115,并利用小球接触法对有限元模型的接触单元进行搜索。法向接触为硬接触。幅值曲线采用光滑分析步,定义网格结构形式为C3D8R,提交Abaqus 分析作业进行计算。

图4 弯曲状钢丝绳网格模型

3 电梯曳引钢丝绳弯曲状态承载特性分析

3.1 仿真结果分析

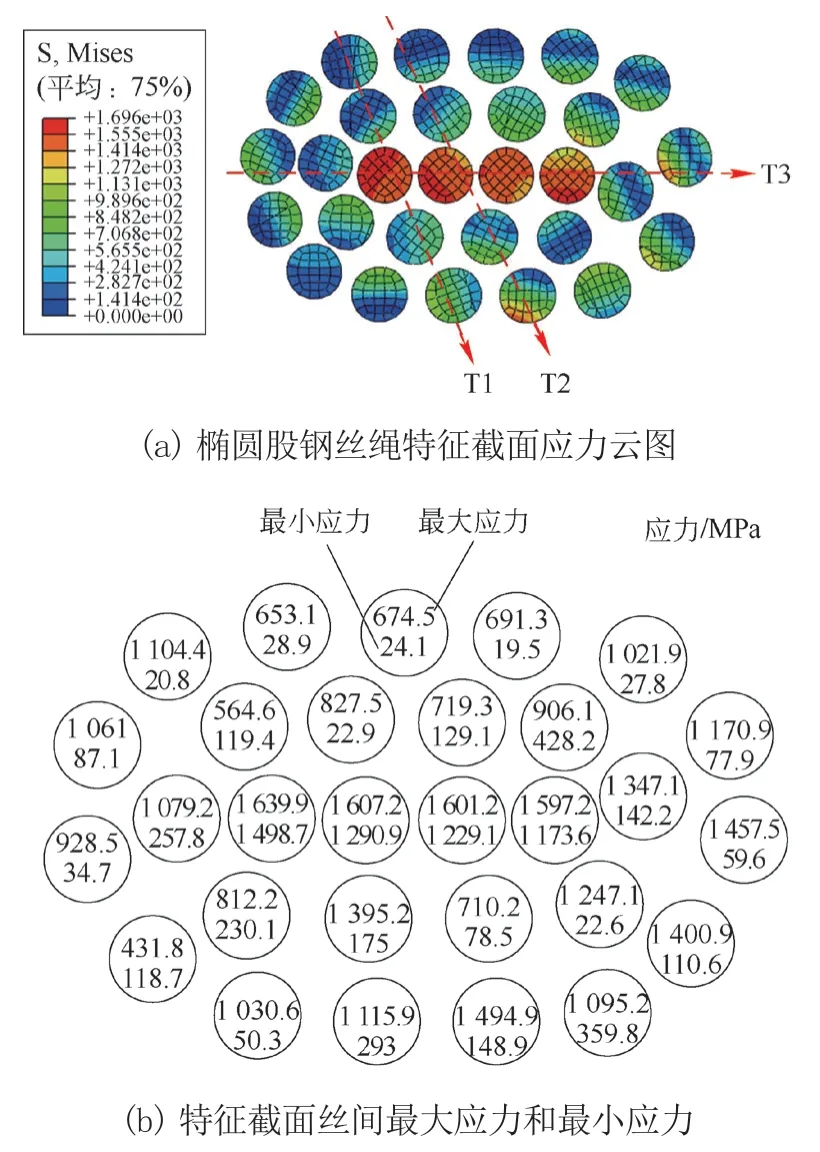

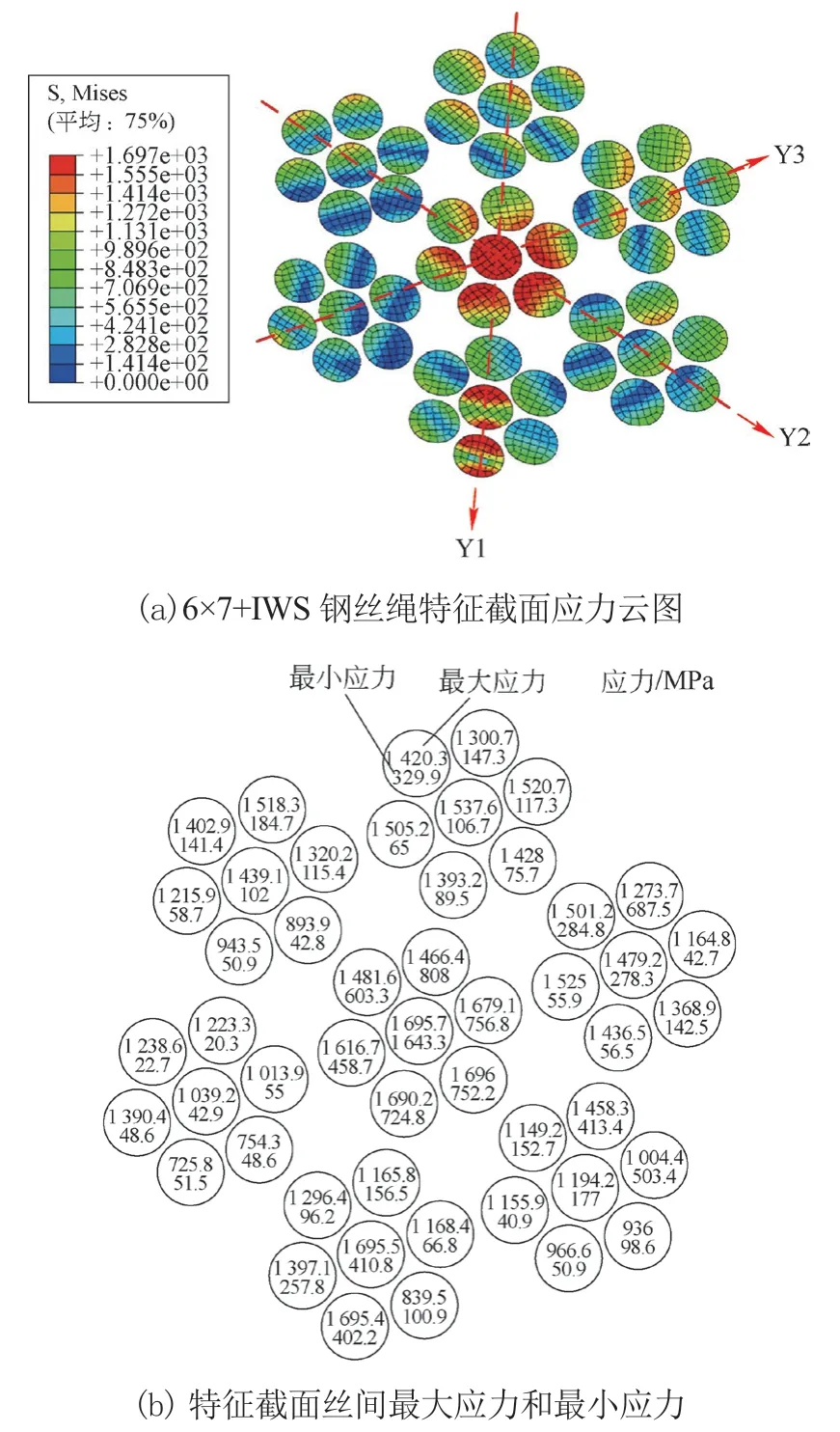

3.1.1 截面应力和中心丝接触应力对比

选取圆心角7°位置横截面为特征截面,椭圆股、三角股和6×7+IWS 的Von-Mises 等效应力云图和截面最大、最小应力如图5 ~图7 所示。由图可知,钢丝绳截面丝间等效应力,均由中心丝向外波纹状递减,与绳槽接触处应力较大。由于中心股中心丝没有螺旋结构,3 种钢丝绳中心丝的接触区域的等效应力明显大于其他丝。在摩擦力的作用和产生的弯曲效应的综合作用下,丝间应力重新分布,使丝间局部应力在绳股的截面方向分布不均匀。三角股和6×7+IWS 钢丝绳在轴向力的作用下,与绳槽底端接触方式为点接触,导致与绳槽接触的部位存在应力集中;而椭圆股钢丝绳与绳槽的接触面积大,接触方式为线接触,应力集中状况明显优于上述2 种钢丝绳,如图5a,椭圆股钢丝绳与绳槽接触丝并无明显应力突变。

图5 椭圆股特征截面应力

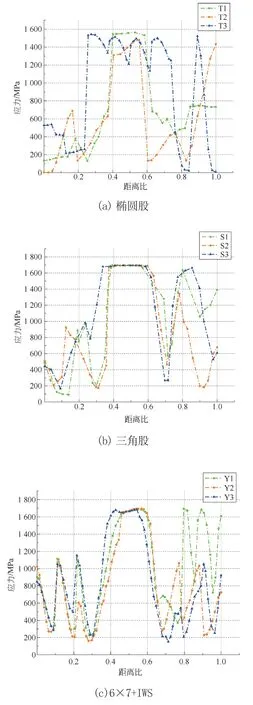

为了得到绳截面间应力分布规律,现取图5a 所示T1、T2、T3 路径,图6a 所示S1、S2、S3 路径,图7a所示Y1、Y2、Y3 路径,提取应力得到图8 所示截面路径应力曲线。

图6 三角股特征截面应力

图7 6×7+IWS 特征截面应力

图8 钢丝绳截面方向应力分布

由图8 可知,3 种相同截面积的钢丝绳,在相同轴向载荷下,椭圆股中心丝应力峰值均小于三角股和6×7+IWS 的中心丝,距离为0.2 ~0.8,以0.5 距离比为对称轴近似左右对称。小于0.2 距离比为贴近中心丝钢丝,而大于0.8 距离比为最外层与钢绳槽接触丝,表明在中心丝邻近区域和绳槽邻近区域钢丝应力会发生一定的应力重新分布。由图8c 所示6×7+IWS 路径应力曲线可知,在距离比在0.7 之前,Y1、Y2 和Y3 应力曲线能够较好吻合,具有相同的应力分布规律。在0.7之后,仅Y2 和Y3 具有相似的分布,Y1 路径曲线却出现远高于Y2 和Y3 的应力值,甚至能达到截面应力的最大值,表明6×7+IWS 在与绳槽点接触区,极易发生磨损。

钢丝绳的使用寿命和绳内各丝之间的接触应力有密切的关系,由图9 的中心丝接触应力云图可得,由于外层丝结构捻角的存在,钢丝绳在轴向载荷作用下,各层丝间存在相互滑动,丝间间隙逐渐减小,外层丝交错挤压,导致中心丝产生剪切应力和径向应力。由图9a 可知,椭圆股中心丝与其他中心丝接触应力呈长条状分布,接触形式为线接触,中心丝与外层丝间呈点接触,同时由图9 可得到验证;而三角股中心丝接触应力却没有条状分布,可知三角股中心丝与第一外层丝间接触方式为点接触;6×7+IWS 接触应力点分布较多,有明显的螺旋分布规律,接触应力分布规律与其接触的外层丝捻角有关,且接触应力的最大值明显小于异股钢丝绳中心丝。3 种钢丝绳点接触产生的接触应力大多呈椭圆状分布在钢丝表面,点接触相较于线接触更易发生凹坑磨损。因此,应合理选择钢丝绳型号,改善接触应力分布,避免过大磨损导致钢丝断裂。

图9 单丝接触应力云图

提取图5b、图6b 和图7b 中特征截面每丝的最大应力和最小应力值,经统计分析得到表3 的丝间应力数值。由表3 可知,椭圆股钢丝绳的最大应力均值为1 082.3 MPa,相较其他2 种绳的1 425.9 MPa 和1 312.7 MPa 更小,表明整根绳的应力集中小,较三角股和6×7+IWS更不易磨损失效。椭圆股钢丝绳的应力幅均值最小,为416.9 MPa,表明丝间应力分布更加均匀,而应力幅可以在一定程度上表征金属材料的疲劳强度。因此,在同样轴向力作用下,3 种弯曲钢丝绳中,椭圆股钢丝绳更不易受疲劳影响而发生疲劳断裂。

表3 不同股绳截面应力 MPa

3.1.2 绳股应变对比

图10 为3 种钢丝绳的中心丝及侧丝,从固定端到加载端的应变轴向分布演变曲线。由图10 可知,中心丝和侧丝应变都随距离呈波浪状分布,且分布具有明显的周期性。由图10a 可得,在中心丝,三角股各位置的应变量均大于椭圆股和6×7+IWS,在多个0.5 个距离比增量下的位置,应变剧烈增加了5 倍,表明三角股中心丝应变分布极不均匀,三角股中心丝较椭圆股和6×7+IWS 的中心丝,更易到达屈服极限而发生断裂失效。明显小于三角股和6×7+IWS,可以得到椭圆股中心丝和侧丝各位置应变均匀,丝间具有较好的抵抗变形的能力。

图10 丝间轴向应变分布

图10 三角股中心丝及侧丝曲线明显高于其他2 种绳,且三角股中心丝在1.48 mm、4.02 mm、5.22 mm、5.89 mm、7.61 mm、8.55 mm、11.02 mm 处和侧丝的3.02 mm、6.45 mm、10.39 mm 处有明显的应变峰值。由图10b 可以得知,三角股侧丝有3 个典型的应变突变P1,P2 和P3,分别对应于图11 的A 区、B 区和C 区。而椭圆股中心丝和侧丝,无论是应变量的大小或极差,均

图11 三角股钢丝绳单丝结构图

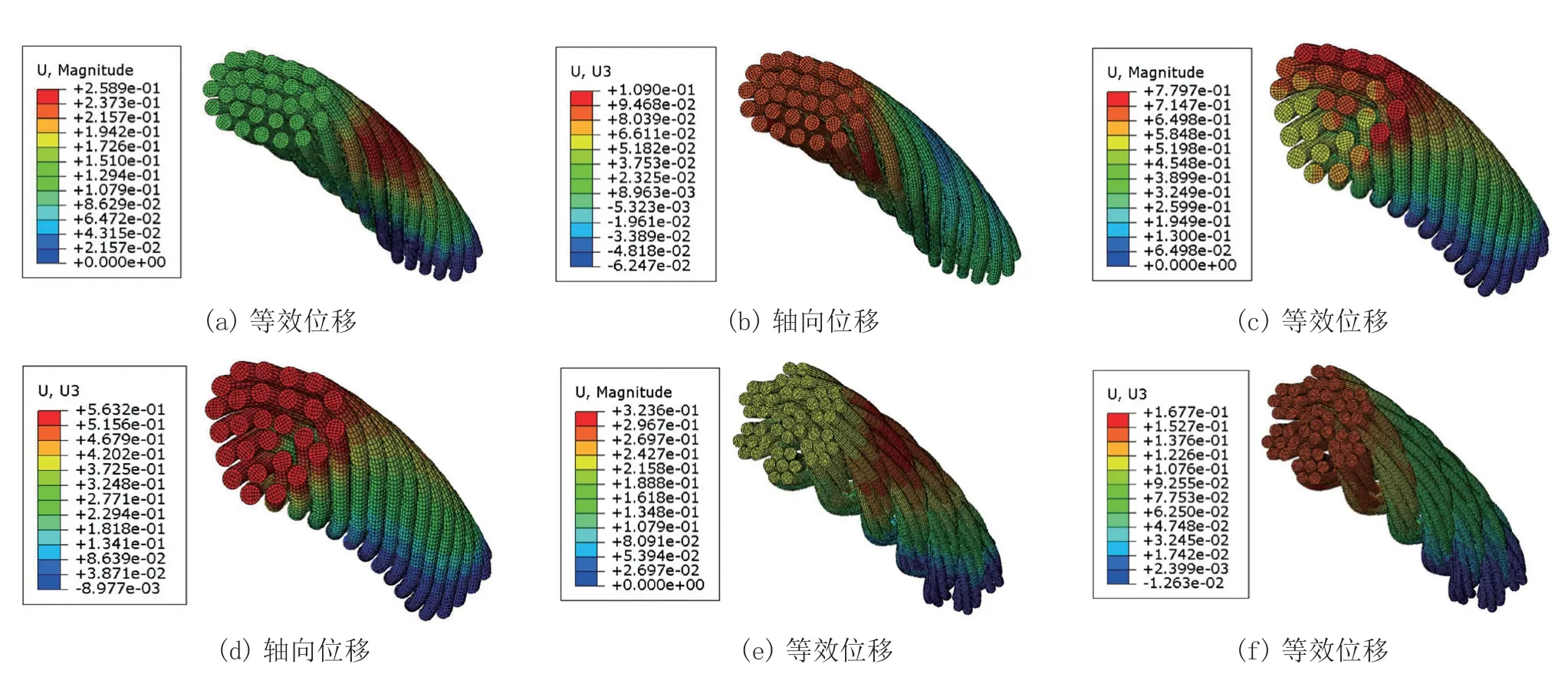

3.1.3 绳股变形对比

从图12 中的3 种不同钢丝绳的等效位移云图可得,弯曲状钢丝绳变形量近似呈中心轴线左右对称分布,并在同一横截面上离绳槽越近的钢丝变形量越小。主要是因为钢丝绳在轴向载荷作用下,与绳槽接触处发生的扭转位移,受到与绳槽接触时产生的应力的抑制作用,导致远离钢丝绳绳槽的钢丝位移量相对更大。

图12 钢丝绳等效位移云图和轴向位移云图

椭圆股钢丝绳在空间结构上近似MB-CVT 中金属带的履带状,扁而薄,会稳固在绳槽中,受轴向载荷作用时,丝间相互挤压变形,可挤压变形的剩余空间小,导致椭圆股钢丝绳变形量较小。而三角股空间结构复杂,每根丝可受到多方向丝的压力,可偏移方向多,相对变形量大。6×7+IWS 的侧丝不同部位会随应力的增加而扭转到底端与绳槽接触,这种扭转移动相较于稳固的异股钢丝绳,加剧了钢丝绳的磨损,并与绳槽的接触为点接触,接触面积小,应力更集中,使右交互捻的圆股钢丝绳寿命较短。

从图13 轴向力-伸长量曲线可知,在相同轴向力的作用下,弯曲状椭圆股钢丝绳伸长量最小,三角股钢丝绳曲线斜率最大,更容易被拉伸,而6×7+IWS 的伸长率则趋于两者之间,在轴向力为1 kN 时,椭圆股、三角股和6×7+IWS 与钢丝绳加载端的伸长量分别为0.136 456 mm、0.360 1 mm 和0.219 715 mm。因此,可以得到弯曲椭圆股钢丝绳抗拉性能最好,而三角股钢丝绳刚度小,故椭圆股钢丝绳最适宜用于电梯曳引系统。

图13 钢丝绳轴向力-伸长量曲线

4 结论

1)分析了电梯曳引系统的结构及其常见故障发生机理,发现接触磨损是电梯曳引系统失效的根本原因;

2)提出将三角股钢丝绳作为电梯曳引系统的钢丝绳,并推导了绕曳引轮弯曲三角股钢丝绳的数学方程,建立了钢丝绳和绳轮的几何模型;

3)相同截面积下的椭圆股、三角股和6×7+IWS钢丝绳,应力均近似呈左右对称分布,椭圆股钢丝绳与绳槽接触区域应力、变形量最小,分别为248.4 MPa 和0.136 456 mm,分布状况更符合以摩擦力传递扭矩的电梯曳引系统中。