基于EDEM的单侧犁式卸料器弧形挡料板仿真研究*

2023-08-04姚艳萍古向宇郭振海

姚艳萍 古向宇 郭振海 陈 壮

太原科技大学机械工程学院 太原 030024

0 引言

作为一种连续型搬运设备,带式输送机在运送量、输送距离、经济成本等方面都有其优越性,是最重要的现代散料运输设备之一。其中犁式卸料器是带式输送机常见的卸料设备,具有结构简单、操作方便、经济成本低等优点。在单侧犁式卸料器通过选用弧形结构来防止漏料,但弧形挡料曲率的大小影响卸料的效率和挡料板的磨损。

很多学者对犁式卸料器进行了研究。韦轶等[1]通过EDEM 仿真计算了在相同运量下,以单侧犁式卸料器为基础,通过改变挡料板与输送带的夹角,确定夹角为30°时效果最好;宋雷庭[2]运用Matlab 优化了带式输送机犁式卸料器的结构,说明了双侧犁式卸料器挡料板在工作时,挡料板在不同夹角情况下正应力与切应力的对应曲线,通过对比发现了卸料板夹角为60°~80°可以减小工作颗粒冲击对导向板的磨损;俞波等[3]对犁式卸料器进行改进设计,通过将直线型改为曲线形式、在门架处增加后部可变托辊组等形式解决了给料不均、犁头撒料的情况;徐文权[4]改变了输送带和挡板的角度,改变了卸料特性,刮板改变为可调节式的,可以卸清输送带上的物料;殷筑生[5]在挡料板下方加装曲面复刮板,可以对余料进行二次清扫,避免了原卸料器卸料不净的问题。

1 磨损机理

1.1 磨损原因

磨损定义为2 个相互接触的物体发生互相运动时使其尺寸和形状不断发生变化的过程。在工程作业中,磨损随处可见。磨损加快机构的失效影响其使用寿命,并造成资源浪费,最后造成机构部件发生弯曲和变形,从而导致零件失效。

疲劳磨损的产生是因为煤颗粒以滚动和滑动的方式接触挡料板,挡料板受到交变接触应力的作用,产生形变从而产生裂纹。煤块在接触到挡料板时以2 种形式的共同作用下产生摩擦。以煤块挡料板的接触点为界,挡料板接触点前端受到摩擦造成的压力,接触点后端受到拉伸力,在煤块长时间的冲击下,挡料板表面出现了疲劳磨损。在实际运输过程中,煤炭颗粒都是不规则形状,当煤粒与挡料板接触同时滚动时,不规则颗粒的棱角会磨蹭挡料板产生磨粒磨损。

冲击磨损一般有疲劳磨损、腐蚀磨损及磨粒磨损3 种形式。带式输送机工作时,挡料板与输送带相互摩擦,挡料板与输送带之间有时卡入颗粒,导致颗粒刮擦挡料板和输送带,造成对挡料板的磨损,在颗粒流冲击下磨损加重;煤炭颗粒会携带侵蚀物质进入刮痕,形成腐蚀磨损,且划痕处有应力集中的现象出现,加剧刮痕扩展[6]。

1.2 磨损理论

煤炭颗粒接触模型属于弹性力学的范畴,煤炭颗粒之间的相互作用力主要包括自身重力、颗粒之间的接触力、颗粒和挡料板之间作用力。根据牛顿第二定律,煤炭颗粒平动方程为

式中:mi为煤炭颗粒的质量;vi为煤炭颗粒的平移速度;t为颗粒间接触时间;k为接触的煤炭颗粒数量;j为煤炭颗粒间接触的第j个颗粒,j=(1,2,…,k);Fcn,ij、Fdn,ij分别为煤炭颗粒之间的法向接触力、法向黏结力;Fct,ij、Fdt,ij分别为煤炭颗粒之间的切向接触力、切向黏结力;g为重力加速度。

每个颗粒的转动摩擦力矩方程为

式中:Ii为煤炭颗粒的转动惯量,wi为煤炭颗粒的角速度,Tij、Mij分别为煤炭颗粒接触时由切向力造成的平动力矩和滚动摩擦力矩。

在物料输送中,经颗粒间碰撞后的颗粒i最后碰撞挡料板,在产生冲击载荷的区域,挡料板可视为脆性结构体。根据赫兹接触力学,随着煤料冲击载荷增大,在接触面上产生的赫兹裂纹会增大,并且裂纹沿着颗粒运动方向逐渐增大,直到造成结构表面材料的脱落。煤料与挡料板发生撞击时的法向载荷P可表示为

式中:E为挡料板的有效弹性模量,R0为煤炭颗粒简化为球形单元的半径。

物料和挡料板之间由于碰撞产生磨损导致挡料板表面发生脱落过程中其磨损体积Wd的计算公式为

式中:α为颗粒冲击角;h为与挡料板接触的颗粒数量;ε为无量纲冲击磨损率,表示形成单位冲击磨损量所需要的冲击能;Ki为煤炭颗粒初始冲击速度。

1.3 散料的特性

散体颗粒是由结构不同、大小不一的颗粒组成的混合物,与一般的固、液、气的性质不同。散体物料由间隙的颗粒构成,颗粒之间相互独立。散体物料是通过宏观的角度去研究散料颗粒的自身属性和整体的机械运动过程,可以看作连续分布且各个方向性质相同的连续介质。

带有初始速度的颗粒以入射角θi和入射速度Vi撞击弧形挡料板。当颗粒撞击弧形挡料板后,改变了速度大小与方向,受到挡料板反作用力后,颗粒会有一定的旋转,其表达式为

式中,ωt为碰撞以后的速度角速度,Ft为接触表面的切向冲量,为颗粒的回转半径,V为质心速度,i、j为煤炭颗粒入射角时期和反弹时期,v为接触点的速度,et为切向恢复系数。

在碰撞过程中,颗粒与挡料板接触后会产生能量的损耗。颗粒能量的损失主要可分为接触能量损耗、冲击后的旋转能量损耗、滑动摩擦损耗,接触能量损耗主要是颗粒和挡料板冲击期间产生的塑性形变和两种弹性波传播的损耗;冲击后的旋转能量主要是由于切向分量在冲击后作用于颗粒表面引起的损耗;滑动摩擦损耗主要是颗粒与挡料板发生了相对位移产生的摩擦阻力引起的损耗。

1.4 颗粒接触模型分析

离散元数值模拟方法提供多种颗粒接触物理模型,选择Hertz-Mindlin(No Slip) 接触模型作为本文研究的煤炭颗粒接触物理模型,其模型为EDEM 的默认模型,在仿真分析时能够较准确、高效地计算出所受到的接触力。该接触模型当作由弹簧、阻尼器表示,其切向的受力状态可以用滑动摩擦器、弹簧和阻尼表示,颗粒法向振动方程、切向滑动方程和颗粒滚动方程分别为

式中:m1,2、I1,2分别为颗粒1 和颗粒2 的等效转动惯量,s为旋转半径,un、us为颗粒的法向和切向相对位移,θ为颗粒自身的旋转角度,Fn、Fs分别为颗粒受力的法向分量和切向分量,M为颗粒所受力力矩,Kn、Ks分别为接触模型的法向和切向弹性系数,Cn、Cs为法向及切向阻尼系数。

2 模型建立

2.1 犁式卸料器工作原理

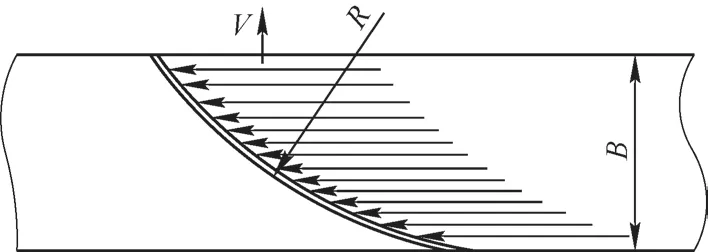

假设输送带从右往左运行,物料沿输送带向左运动,在物料撞击挡料板后,改变运行方向沿着挡料板方向完成卸料过程,工作原理如图1 所示。由于在实际工况中,带式输送机运行速度较快,其上承载的物料输送速度同样较快,在冲击挡料板时产生较大的累积能,加剧了挡料板的磨损,故减少煤炭在运输过程中对挡料板的冲击磨损是提高犁式卸料器挡料板寿命的关键。

图1 单侧卸料器犁头原理

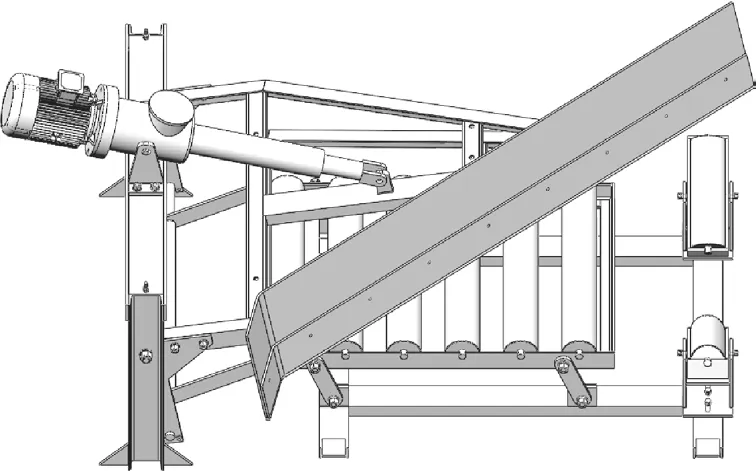

2.2 犁式卸料器三维模型建立

如图2 所示,本文通过Solidworks 建立了犁式卸料器模型,由于犁式卸料器的其他部件对研究挡料板冲击磨损影响较小,并且为了提高软件的分析效率,减少不必要的仿真时间,需要对模型进行相应的简化,忽略犁式卸料器其他部件,只保留挡料板结构,在实际工程中输送带也较为复杂,为简化计算,将输送带看作橡胶进行仿真,其简化后的模型如图3 所示。

图2 犁式卸料器模型

图3 简化后模型

2.3 煤炭颗粒模型建立

本文以煤炭为研究对象建立颗粒模型。结合颗粒模型理论,选用EDEM 软件建立颗粒模型。由于在EDEM 软件中所建立每个煤炭颗粒都要作为独立单元进行计算[7],故需在进行仿真分析前对所建立的煤炭模型进行离散化处理。本文采用半径不等的4 个球体来模拟煤炭颗粒,煤炭颗粒粒径为20 mm,煤料颗粒模型如图4 所示。

图4 煤炭颗粒模型

3 犁式卸料器挡料板仿真分析

3.1 边界条件设置

颗粒之间的接触模型选择用Hertz-Mindlin 模型,颗粒与挡料板间的模型选择用Hertz-Mindlin With Relative Wear 模型,其模型分析磨损的指标分别为法向累积接触能、切向累积接触能、法向累积力和切向累积力4 个,法向累积接触能与切向累积能分别体现对挡料板的法向冲击和对挡料板的摩擦[8]。

本文所分析的带式输送机额定运量Q=800 t/h,带宽为800 mm,带速为2.5 m/s,设置所建立的煤炭模型粒度≤300 mm,设置煤炭颗粒生成的速率为233 kg/s,仿真时长为3.5 s,时间步长为20%。本文所使用的材料为煤、橡胶、钢3 种,其中煤泊松比为0.25,密度为1 350 kg/m,剪切模量为2.2×1010Pa。橡胶泊松比为0.38,密度为1 000 kg/m3,剪切模量为2.9×1010Pa。钢泊松比为0.29,密度为7 880 kg/m3,剪切模量为8.10×1010Pa。物料间的接触参数如表1 所示。

表1 物料接触参数

3.2 仿真分析

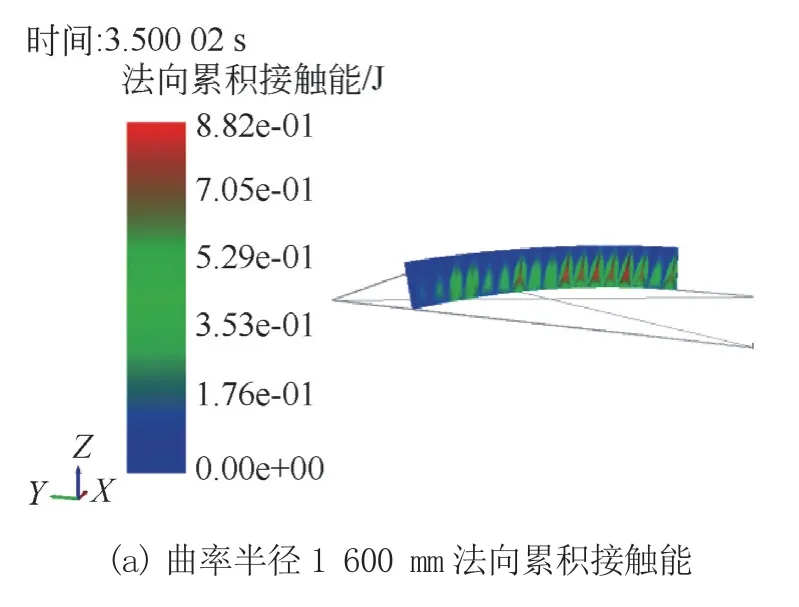

3.2.1 物料与挡料板间的磨损分析

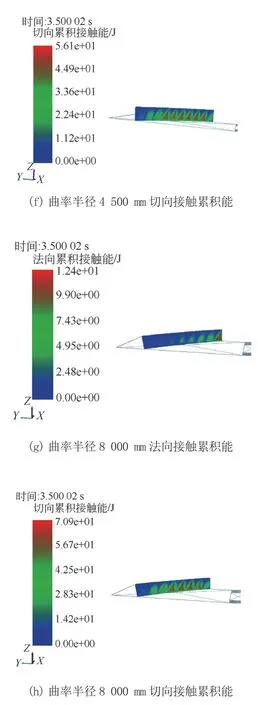

物料沿输送带方向以速度v冲击挡料板,在弧形挡料板的作用下,散料沿挡料板板壁方向流出,进入料斗,确定挡料板和输送带之间的夹角为30°,为了研究犁式卸料板的曲率大小对散料流速的问题,分别取半径为1 600 mm、2 500 mm、4 500 mm、8 000 mm 的弧形挡料板进行仿真分析,其中曲率半径1 600 mm 的挡料板与输送带一侧相切,仿真结果如图5 所示。

图5 不同半径的弧形卸料板法向、切向累积能

图5 中红色部分表明其磨损严重,绿色次之,蓝色是磨损最轻的部分,由于磨损深度是由切向累积接触能和法向累积接触能共同决定的,所以累积接触能是定性分析挡料板磨损情况的重要因素。由图5 可知,切向累积接触能集中在挡料板中部位置,法向累积接触能随曲率半径减小逐渐向右移动,且随着曲率的减少不断增大。以挡料板半径为横坐标,最大法向、切向累积能为纵坐标建立关系图如图6 所示。

图6 半径-最大法向、切向累积接触能关系图

由图6 可知,挡料板半径为1 600 mm、2 500 mm、4 500 mm、8 000 mm 时,最大法向累积接触能分别为0.882 J、3.7 J、7.86 J、12.4 J;最大切向累积接触能分别为22.6 J、41.8 J、56.1 J、70.9 J。在一定范围内,随着挡料板曲率半径的增加,挡料板受到的最大法向、切向累积接触能逐渐增加,在曲率半径为8 000 mm 时,最大法向、切向累积接触能达到最大。可以明显看出切向接触累积能比法向接触累积能大得多,故造成对挡料板磨损主要是煤料的摩擦作用。随着挡料板的曲率减小,法向累积接触能的位置逐渐向右移动,同时法向、切向累积能逐渐变大。

3.2.2 物料与挡料板间的速度分析

在挡料板处设置观察区域,分别取曲率半径1 600 mm、2 500 mm、4 500 mm、8 000 mm,其余条件不变,对区域内平均速度进行对比分析。仿真结果如图7 所示。

图7 不同半径下弧形挡料板中煤炭流的平均速度

观察图7 中煤炭颗粒在沿输送带方向输送,煤炭颗粒流撞击挡料板后,颗粒流沿弧形挡料板方向向-x轴卸料口流出。物料的卸料宽度随弧形挡料板半径增大逐渐变小。以挡料板半径为横坐标,平均速度为纵坐标建立关系图如图8 所示。

图8 曲率半径-速度关系图

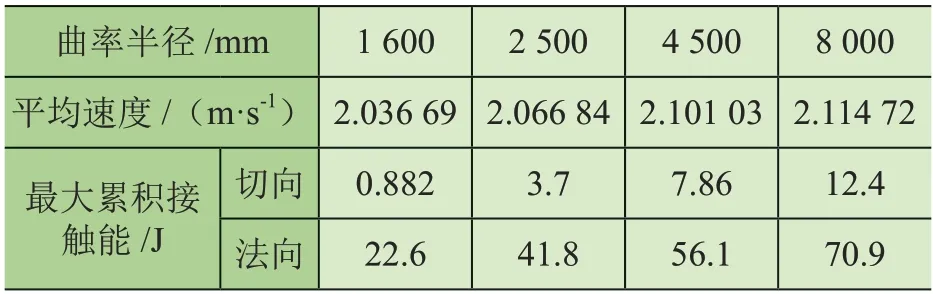

由图8 可知,煤炭物料在输送带上速度最大,随后在碰撞在挡料板后,速度减少。半径越小,速度改变越大。在曲率半径1 600 mm、2 500 mm、4 500 mm、8 000 mm 的弧形挡料板下,物料速度分别为2.036 69 m/s、2.066 84 m/s、2.101 03 m/s、2.114 72 m/s。随着挡料板曲率半径的增加,煤炭颗粒流平均速度逐渐增加,在曲率半径为8 000 mm 时,平均速度达到最大,相比于曲率半径1 600 mm 的弧形挡料板时增加了3.83%,表明实际工程中挡料板的曲率半径会影响物料的卸料速度。

将不同曲率下的平均速度、最大法向累积接触能、最大切向累积接触能进行统计,如表2 所示。

表2 不同曲率下犁头卸料速度及法、切累积能变化

由表3 可知,当挡料板的曲率半径增大时,平均速度增大并不明显,但是最大累积能的增大幅度非常大,当曲率半径由1 600 mm 增大到8 000 mm 时,平均速度增大了3.83%,但最大法向累积能增大了1 300%,最大切向累积能增大了213.7%,由此可以看出,当挡料板曲率半径增大时,物料对挡料板造成的冲击磨损较为严重,但是速度的改变对额定运量影响很小,综合考虑采用曲率半径为1 600 mm 时的挡料板经济效益最佳。

4 结论

1)犁式卸料器挡料板冲击磨损主要是由煤料颗粒与挡料板碰撞时的切向累积接触力引起的。在带式输送机卸料过程中,挡料板中部处磨损严重。

2)当采用曲率半径为1 600 mm 时的挡料板经济效益最佳,即在实际工程应用中可以采用挡料板与输送带相切的布置形式。