厂间循环物资在烧结系统的综合使用优化

2023-08-03朱全政张志帅刘月建

朱全政 吕 文 张志帅 刘月建

(安阳钢铁股份有限公司)

0 前言

安钢烧结系统使用的各类除尘灰、杂料等厂间循环物资成分复杂,性状、产量、有害元素含量等各有特点,在实际使用时存在分配不合理问题,造成个别机组烧结矿和高炉有害元素超标,影响高炉稳定性[1-2]。因此,需要根据各烧结系统和高炉的要求,根据各品种回收物料的自身特点,对其进行合理分配,研究更为均匀和准确的配加方式,以达到在保证烧结矿产质量稳定、有害元素可控和高炉稳定顺行的基础上,厂间循环物资的高效化配加。

1 国内外的现状及发展趋势

在长流程的钢铁生产企业,含铁厂间回收料是生产过程排放出的成分复杂的一类固体废弃物,主要是含30%~70%的品位和部分碳的除尘灰,其数量随着各企业原料条件、工艺流程、设备配置、管理水平的差异而不同,但一般达到钢产量的8%~12%。由于这些含铁厂间回收料数量巨大[3],其资源化利用问题一直是钢铁企业节能降耗和环境保护的重要课题,国内先进企业面对这类问题时,主要从以下几方面采取措施:

(1)对铁前系统需要使用的不同类型的各类除尘灰、杂料、返矿等回收物资的来源、产生量、外排周期、储运情况和当前的走向进行摸排和分析[4]。据此可得到当前铁前系统需要消化使用的各类回收物资的总体情况。

(2)对铁前系统需要使用的不同类型的各类除尘灰、杂料、返矿等回收物资的物理化学成分、有害元素和物理性状等进行化验分析。据此可得到当前铁前系统需要消化使用的各类回收物资的使用价值和缺陷情况。

(3)研究使用回收物资后,烧结矿碱金属和锌元素等有害元素对高炉的影响。

(4)研究根据各高炉和烧结系统的生产组织模式、烧结矿质量要求、高炉有害元素含量要求,对各类回收物料的分配、配加方式进行优化,形成技术方案。

在以上措施的基础上,国内企业处理厂间回收物料的方式主要有以下几种:

(1)将各类回收物资经过简单处理后,集中在一个或几个机组使用,避免此类物资危害其他高价值产线。

(2)厂内回收部分含铁品位高、有害元素含量少、利用价值高的物资循环使用,剩余利用价值低的物资采取出售等方式,委托其他企业处理。

(3)建设回收物料处理中心,对各类除尘灰中含有的碱金属、重金属元素进行提取,保留有益的TFe 元素供循环使用。对于处理过后的各类除尘灰尾渣,需要建设混匀堆取设施,将其制备为一种成分相对稳定的混合型含铁回收料,并定期对其成分进行取样化验。克服各类除尘灰有害元素、水分及粒级等含量不均一、波动大的缺点,供各机组根据配料需求进行配加使用。

2 除尘灰配加设施的改造

2.1 烧结系统配料室配加设施改造

1#烧结系统配料室现有6#仓(6a 和6b 两个卸灰口)用于接收炼铁厂焦线和补焦口除尘灰,7#仓用于接收炼铁厂高炉环境除尘灰,8#仓用于接收烧结系统内循环除尘灰。为接收高炉环境除尘灰,对7#仓进行改造,增设输灰管道,使其具备接收罐车装除尘灰条件。灰仓下部配料装置无需改造,仅对该仓配料操作画面和系统进行微调改造,以实现上位机自动控制。

2#烧结系统配料室现有14#仓用于接收烧结系统内循环除尘灰(炼钢灰备用仓),15#仓用于接收高炉重力除尘灰,拟通过改造现有15#仓,使其满足接收罐车装除尘灰及参与烧结配料的需求。灰仓增加仓顶密封盖板、落灰箱、仓顶泄压布袋除尘器,仓下增加手动插板阀+星型卸灰阀+螺旋输送机+螺旋称,使除尘灰落到配料皮带上。

3#烧结系统配料室现有11# 仓用于接收烧结系统内循环除尘灰,经对炼钢除尘灰和运输部环境灰化验指标进行对比,发现该种灰与烧结系统自循环灰化学成分相近,故对3# 烧结系统配料室11# 仓进行改造,使其满足接收罐车装炼钢除尘灰和运输部环境灰及参与烧结配料的需求。

2.2 高炉喷煤系统除尘灰接收仓建设

炼铁厂3#高炉喷煤系统为满足接收脱硫脱硝除尘灰,在现有3#高炉喷煤车间西侧增设缓冲灰仓。为使缓冲灰仓的灰顺利落入现有喷吹罐,灰仓采用高架布置,总高度约28 m,有效仓容200 m3,仓顶设泄压袋式除尘器。炼铁厂3#高炉喷煤系统脱硫脱硝活性炭接收仓建成后,实现了脱硫脱硝活性炭除尘灰的密闭输送,提高了高炉喷煤配灰质量,有效减轻了炉况波动的不利影响,降低了高炉喷煤成本。

2.3 3#烧结系统滚筒喷加除尘灰工艺

3 号烧结系统新建一套一混滚筒添加除尘灰气力输送及自动喷吹系统。新增两台(套)容积60 m3的除尘灰储仓,两套容积6.0 m3的喷吹罐及配套阀门,管线相关设施,从上到下依次为除尘器、灰仓、进料密封阀(密封压力)、进料阀、平衡阀、仓泵、喷吹阀、星型给料机、进气阀和出料阀。通过在滚筒内喷加除尘灰,可实现厂间回收料再利用,喷加焦化除尘灰及脱硫脱硝除尘灰等含碳回收物料,实现降低固体消耗目的,该项目为国内首创。3#烧结系统滚筒喷加除尘灰工艺流程如图1 所示。

3 炼钢除尘灰的使用优化

3.1 建立炼钢除尘灰取样和跟踪监测系统

为了保证炼钢干法除尘灰成分稳定,烧结矿有害元素含量可控,成立了监测小组,每天对出厂的炼钢除尘灰进行取样、化验,监测其有害元素含量变化,采取控制废钢配加量和改变废钢品种的办法,严格控制除尘灰Zn 和碱金属含量。各品种炼钢除尘灰主要成分见表1。

表1 各品种炼钢除尘灰主要成分 %

3.2 炼钢除尘灰配比与烧结熔剂配比调整

化验结果分析显示,转炉除尘灰除碱金属和Zn 含量较高外,CaO 含量也较高,转炉除尘灰中CaO 含量均值约为15%。1%转炉灰配比对于CaO含量的影响量为0.2%,对应生石灰配比约为0.26%。在使用时要尽可能保证除尘灰均匀配加,密切注意烧结矿中CaO 含量与R 的变化。

由于各机组配料仓配置不同,1#烧结系统和2#烧结系统可以实现转炉除尘灰单独配加,3#烧结系统炼钢除尘灰与自产除尘灰混合配加。各机组按照炼钢除尘灰的配加比例、配加量和配加时间,结合烧结矿化验结果,折合减少生石灰配比。

3.3 不同生产模式下炼钢除尘灰分配模式

受环保管控限制,安钢烧结系统在采暖季和非采暖季实行了不同的生产模式,有“三机三炉”“两机三炉”“两机两炉”等。以某年为例,该年全年“三机三炉”模式生产只有4 月21 日至8 月21 日、9月3 日至10 月19 日两个阶段,共170 天。其余时间段,“两机两炉”模式89 天,“两机三炉”模式68 天,“一机两炉”模式29 天,“三机两炉”模式9 天。

按照不同的生产模式,摸索出了不同的配加模式,在三机三炉生产时,3#烧结系统基本不配加炼钢除尘灰,或只配加少量二连轧粗颗粒除尘灰。在两机三炉或两机两炉生产时,3#烧结系统需要接收一部分炼钢除尘灰,日使用量约为50~80 t,其余由1#烧结系统或2#烧结系统全部接收。但3#烧结系统在一机两炉生产时,由于只有一台烧结系统运行,所以3#烧结系统必须接受全部炼钢除尘灰,当年“一机两炉”生产模式共持续29 天。

4 高炉除尘灰的使用优化

4.1 高炉除尘灰的特点

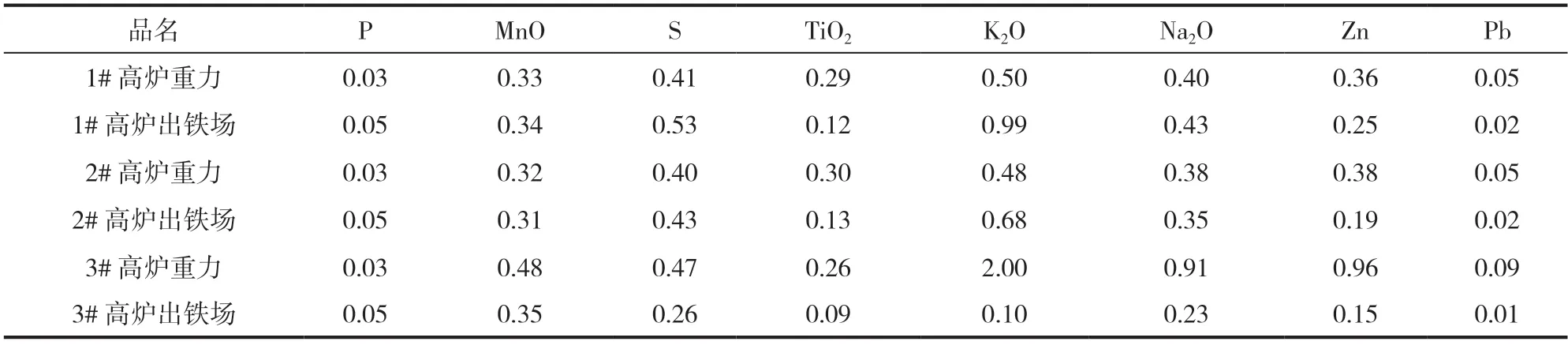

高炉除尘灰主要包括高炉干法除尘灰、焦线转运站除尘灰、高炉重力除尘灰和高炉出铁场除尘灰等。其中,高炉干法除尘灰由于碱金属和Zn、Pb 含量过高,长期以来坚持外排处理,其他品种高炉除尘灰安排烧结系统配加使用。

由于高炉内部焦炭及喷煤的原因,高炉除尘灰中含有一定的碳元素,不同品种的高炉除尘灰含碳量不同,其中含碳量最高的为焦线转运站除尘灰(含碳量30%左右),高炉重力除尘灰(含碳量20%左右),高炉出铁场除尘灰含碳量最低。不同高炉、不同炉况状态下高炉除尘灰含碳量也不同。如果各品种高炉除尘灰混用,则极易造成烧结配碳量波动,造成烧结矿FeO 波动,甚至造成烧结过程波动,引发下红料,甚至皮带烧损。各品种高炉除尘灰成分见表2。

表2 各品种高炉除尘灰灰成分 %

4.2 高炉除尘灰的配加优化

4.2.1 配加方式优化

由于各品种高炉除尘灰成分差异较大,尤其是含碳量波动较大,为了避免新产生的除尘灰直接入仓带来的后续影响,在原料场寻找场地建立了“吃旧建新”,即禁止各类新产生的高炉除尘灰直接入仓,来料先在原料场堆存并安排钩机边混匀边建垛,建好一垛后开始取用本垛,再在另一块场地建一新垛,循环往复。此举可有效减少各类高炉除尘灰混不匀带来的成分波动和碳含量波动问题。

4.2.2 燃料配比调整

高炉除尘灰混匀后正常碳含量约为20%,烧结煤固定碳含量约为80%,由此得出1%配比的高炉除尘灰约折合0.25%燃料配比,例如烧结配合料中配比为3%,理论上折合燃料配比为0.25×3%=0.75%。

在初次配加调整时,燃料调整可以根据新料老料配加比例采取阶梯式上调的方式,并在新料到达烧结使用后,第一时间打靶判断,根据终点温度、透气性指数、返矿流量等参数综合分析,修正燃料配比到正常范围。

在初次使用高炉除尘灰期间,要求看火工每半小时在烧结系统料面打靶一次,根据打靶结果确定煤比调整幅度。

5 烧结系统头电场除尘灰的使用优化

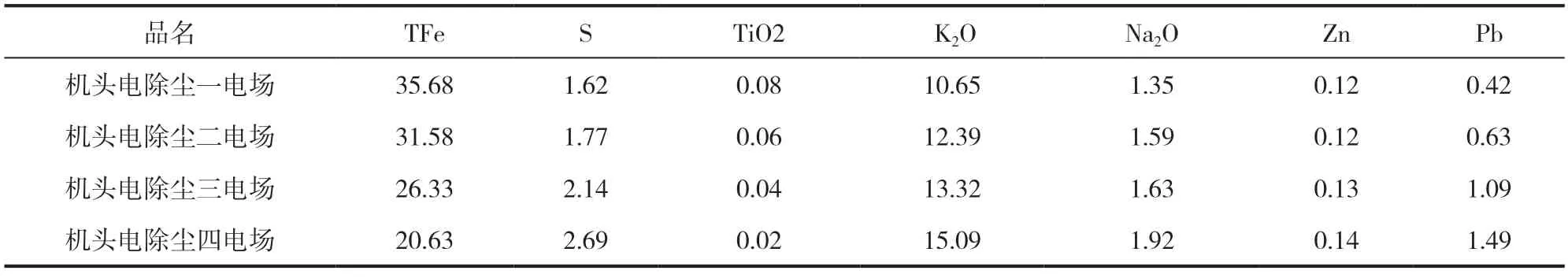

5.1 烧结系统机头电场除尘灰的特点

烧结系统机头电场除尘灰的碱金属含量从一电场到四电场(三电场)逐步升高,这主要与烧结系统机头电除尘一电场到四电场的除尘分工有关系,一电场的除尘灰含铁品位最高,有害元素含量最低,四电场的除尘灰含铁品位最低,密度最小、最轻,有害元素含量最高。

从各电场除尘灰碱金属含量趋势看,近年来,各机组三、四电场的除尘灰碱金属含量上升幅度较小,一、二电场的除尘灰碱金属含量上升明显。分析原因,各机组碱金属含量升高与各类除尘灰的循环使用富集有关,1#烧结系统和2#烧结系统各类除尘灰使用量大,因此碱金属富集较严重;3#烧结系统各类除尘灰使用量小,因此机头除尘灰碱金属含量上升幅度较小。烧结机机头电除尘灰主要成分含量见表3。

表3 烧结机机头电除尘灰主要成分 %

5.2 点烧结系统机头电场除尘灰外排

烧结系统头电场除尘灰中的Pb、Zn 元素主要来自各类除尘灰的循环富集。考虑到当前烧结系统环保限停产频繁,各类除尘灰消耗压力较大,对于含铁品位较低、有害元素含量高的机头除尘灰消化空间较小,因此,将烧结系统机头电场灰全部外排,以减少有害元素在烧结系统中的循环富集。

6 其他含碳除尘灰的使用优化

烧结系统使用的含碳除尘灰除上述高炉重力除尘灰、高炉环境除尘灰和焦炭上料转运站外,还包括焦化工序产生的干熄焦除尘灰、焦化环境除尘灰以及烧结脱硫脱硝系统产生的活性炭除尘灰,含碳量均在60%~80%,且各品种除尘灰含碳量差异较大,不能与其他品种除尘灰混合使用。为此统筹安排烧结系统各机组可用料仓,充分利用3#烧结系统新建的一混喷加除尘灰项目以及高炉喷煤系统接收罐装置,将此类含碳量高的除尘灰分仓单独存放、分品种定量配加。

7 结论

为减少除尘灰配加对烧结生产带来的影响,必须对各类除尘灰进行定期化验,监控各类除尘灰中有害元素含量的变化,以便于动态调整除尘灰配加方式。

高炉重力除尘灰、环境除尘灰、焦化除尘灰等含碳量较高的除尘灰,需与其他品种除尘灰分仓单独配加、单独使用,避免混用造成烧结混合料含碳量波动,进而对烧结矿质量产生不利影响。

ZnO 可广泛地应用于塑料、硅酸盐制品、合成橡胶等产品的制作中,K2O、Na2O、Pb 元素也可被用于生产钾肥、氯化铅,高炉干法除尘灰和烧结机机头除尘灰中的ZnO、K2O、Na2O、Pb 等有害元素含量较高,不适宜在烧结系统配加使用,可直接外售至相应的加工企业提纯利用。