露天煤矿端帮遗煤开采顶板破断特征研究

2023-08-03张继业张伟胜

张继业,张伟胜

(郑州煤矿机械集团股份有限公司,河南 郑州 450010)

露天煤矿受开采工艺的限制,往往在端帮压留大量的煤炭,主要包括端帮煤柱、排土场压煤等,大大降低了煤炭采出率,造成较大的资源浪费,同时带来了遗煤自燃、矿区环境污染等问题。为顺应煤炭行业安全、高效、绿色发展理念,实现易采资源与复杂难采资源共采,提出了露天开采与井工开采技术相结合的采煤工艺,实现端帮遗煤回收。

如何安全高效回收端帮压煤资源,实现工作面安全支护,众多学者针对端帮回采覆岩破坏特征、顶板运动规律和矿压显现规律开展了研究[1-7]。丁鑫品等[8]通过数值模拟方法,对端帮采煤边坡变形破坏进行研究,提出合理留设煤柱控制采场覆岩活动;丁其乐[9]将端帮井工工作面顶板视为薄板结构,并对顶板变形破断特征进行了分析;李焘[10]基于弹性地基理论分析端帮压煤开采顶板破断特征,并给出了顶板来压步距的估算方法;吕进国等[11]通过构建井工—露天开采条件,研究端帮回采覆岩与地表变形破坏规律;王东等[12]研究了端帮工作面煤柱突变失稳条件,确定了合理的煤柱宽度;韩阳[13]通过相似模型模拟研究端帮工作面顶板破坏规律和顶板结构特征。

本文采用理论分析与数值模拟相结合的方法研究端帮遗煤井工工作面顶板破断特征,研究可为工作面来压预警提供理论依据,具有重要的理论意义。

1 工程背景

1.1 矿井概况

内蒙古某露天煤矿地表东西长6.75 km,南北宽5.15 km,面积36.09 km2。主采5煤与6煤,煤层由南向北倾,倾角小于5°,5煤平均厚度13 m,6煤平均厚度32 m,容重1.35 m3/t,煤类为褐煤,剥离采用单斗—卡车间断工艺,原煤采用单斗—卡车—地面半移动式破碎站—带式输送机半连续开采工艺,核定生产能力28 Mt/a。最大采深约210 m,工作帮坡角10°,剥离物以泥岩、砂质泥岩、粉砂岩、炭质泥岩为主,局部有含砾泥岩、中砂岩等。

1.2 岩性组合与物理力学特征

5煤顶板由砂砾岩、砂质泥岩、泥岩、细砂岩等组成。其中砂砾岩大多为泥质胶结,砂砾结构,块状构造,矿物成分为长石、石英及黏土矿物,岩芯破碎,局部为柱状、短柱状,RQD为0~65%,岩体完整性差,上不层段破碎,水浸易崩解,透水性较好,抗压强度0.06~21.00 MPa;泥岩、砂质泥岩为泥质胶结,局部含砾石或炭屑,矿物成分为黏土矿物、长石,RQD为50%~70%,岩体质量中等完整,遇水易崩解,其中泥岩抗压强度0.19~10.90 MPa,砂质泥岩抗压强度0.23~56.20 MPa,且风干强度明显大于自然强度;细砂岩呈灰色,泥质胶结,细粒结构,矿物成分为长石、石英,断面不平整,局部含炭屑,RQD大于65%,岩体质量中等完整—较完整,浸水易崩解,抗压强度1.21~3.08 MPa,透水性较好。

5煤-6煤底岩组主要由5煤、泥岩、砂质泥岩、细砂岩及6煤组成,其中泥岩、砂质泥岩及细砂岩互层分布,局部地段有缺失。该岩组段砂质泥岩呈灰色,泥质结构,块状构造,局部含砾石或炭屑,RQD为70%~90%,岩体质量较完整,抗压强度0.09~6.44 MPa,遇水易崩解,线膨胀率1.53~1.56;泥岩呈灰色,泥质结构,层状构造,主要矿物成分为黏土矿物,局部含少量炭屑,RQD为80%~90%,岩体质量较完整,易风化,裂隙不发育,抗压强度0.08~9.28;细砂岩呈灰白色,细粒结构,块状构造,主要矿物成分为长石、石英,断口参差状,局部含炭屑,RQD为80%~90%,岩体质量较完整,水浸易崩解,抗压强度1.21~3.08 MPa,透水性较好。

1.3 矿井开采布置

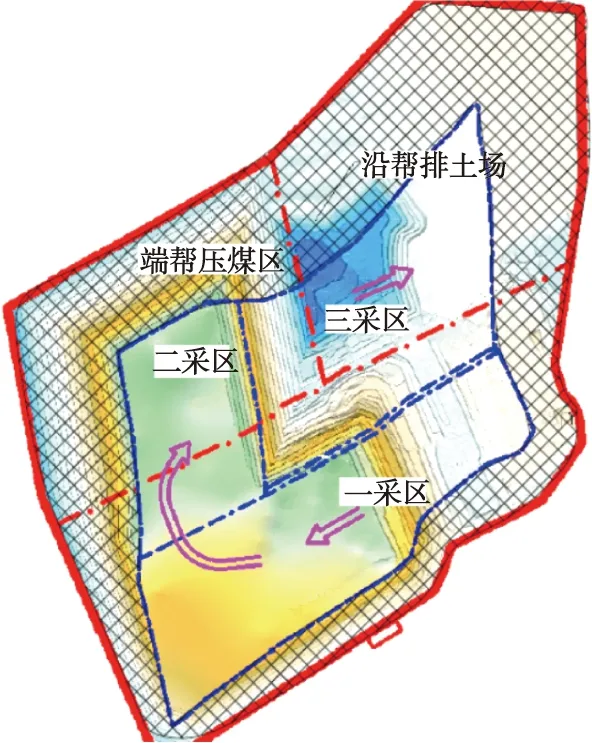

矿井划分为3个采区,即一采区、二采区和三采区。开采顺序为一采区→二采区→三采区,采用扇形过渡方式,矿井规划布置如图1所示。

图1 矿井规划布置Fig.1 Mine planning and layout

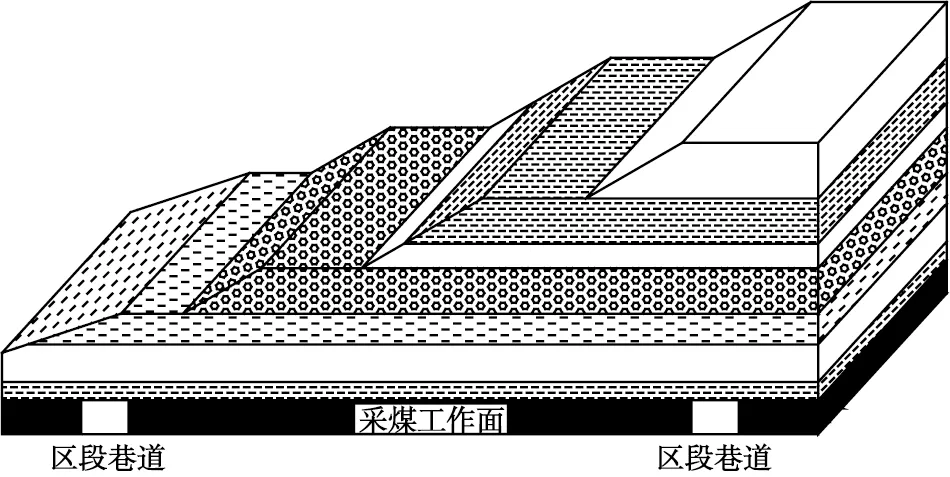

根据矿井生产,现在每年推进300 m,端帮压煤量为5煤80万t,6煤400万t;进入转向区后,每年推进600 m,端帮压煤量为5煤110万t,6煤600万t。为最大限度回收煤炭资源,决定布置综合机械化放顶煤工作面进行端帮压煤回收,工作面长回采顺序为下行开采。工作面布置形式如图2所示。

图2 端帮综放工作面布置Fig.2 Arrangement of end slope fully-mechanized working face

2 端帮综放工作面顶板薄板模型力学分析

2.1 薄板模型建立

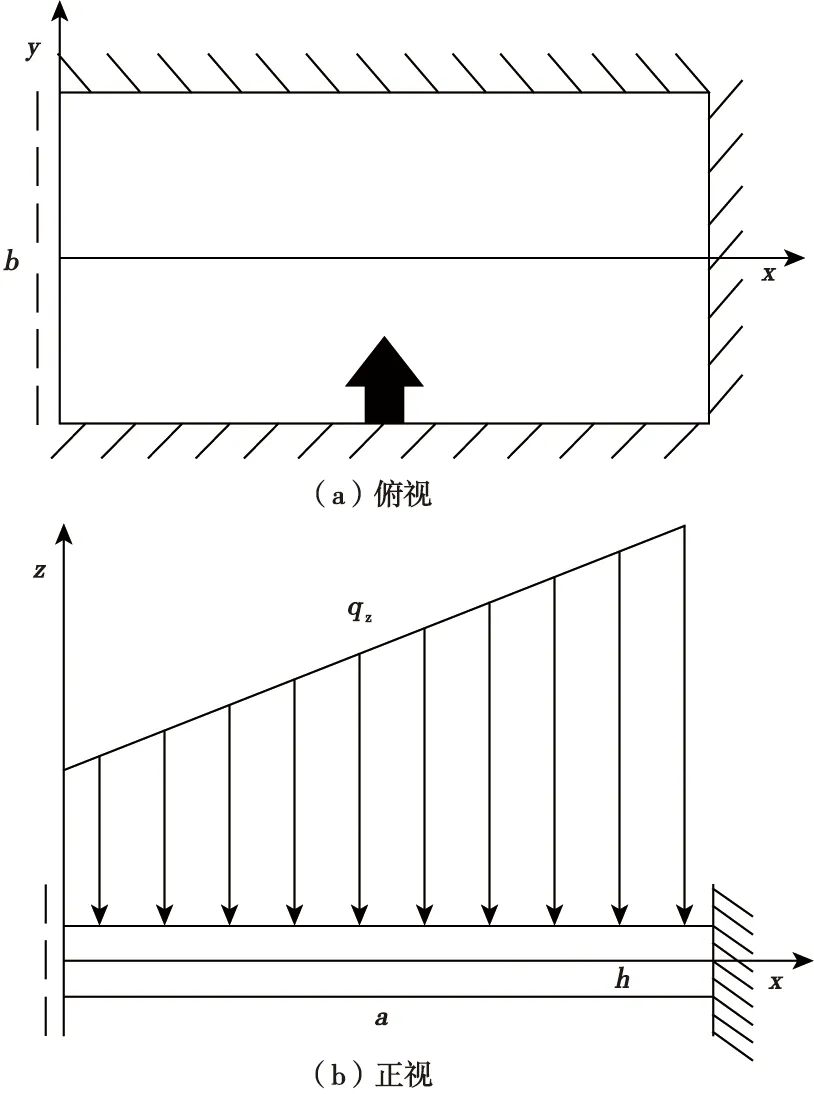

根据图2可知,将工作面顶板视为弹性薄板,将其看作弹性矩形薄板破断问题进行分析。端帮工作面上覆岩层已被露天开采剥离破坏,形成台阶状,因此顶板所受载荷不是常规的均布载荷,可将其视为线性变化的载荷qz。工作面的露天开采侧已采空,顶板受采空侧煤柱支承作用,可看作简支约束,实体煤侧则受岩层的固支约束。综放工作面开采后,顶板初次来压前可以将顶板视为三边固支一边简支的薄板,如图3所示,a为工作面长度,b为工作面推进长度,h为基本顶厚度。

图3 三边固支一边简支薄板模型Fig.3 Thin plate model with three sides fixed and one side simply supported

根据弹性力学基础理论,可得出满足三边固支一边简支的矩形薄板挠曲线方程为[14-16]:

(1)

将工作面顶板压力看作线性变化的载荷qz;q1为上覆岩层最少时的载荷;q2为上覆岩层最多时的载荷,可以联立得出qz的函数方程为:

(2)

q1与q2由下列公式计算:

q=γh

(3)

式中,γ为岩层容重。

根据伽辽金法,可得:

(4)

式中,D为基本顶弯曲刚度,D=Eh3/12(1-μ2)。

2.2 薄板模型力学分析

经计算分析可得矩形薄板的弯矩方程为[17]:

(5)

式中,μ为基本顶岩石的泊松比;E为基本顶岩石的弹性模量。

根据弹性力学薄板理论,可知弹性薄板内应力的关系表达式为:

(6)

随着工作面推进,工作面悬空空间增加,顶板所受应力发生变化。当基本顶岩层所受的应力大于基本顶岩石的抗拉强度时,基本顶发生破断,工作面发生初次来压,应满足条件为[17]:

{(σx)max,(σy)max}max≤σt

(7)

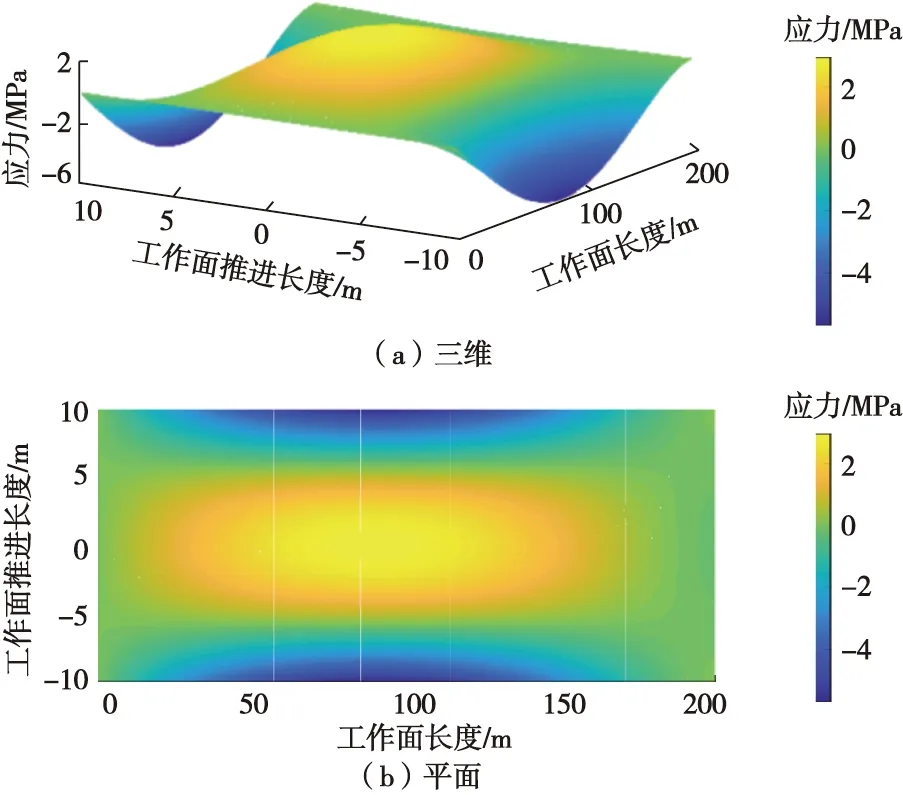

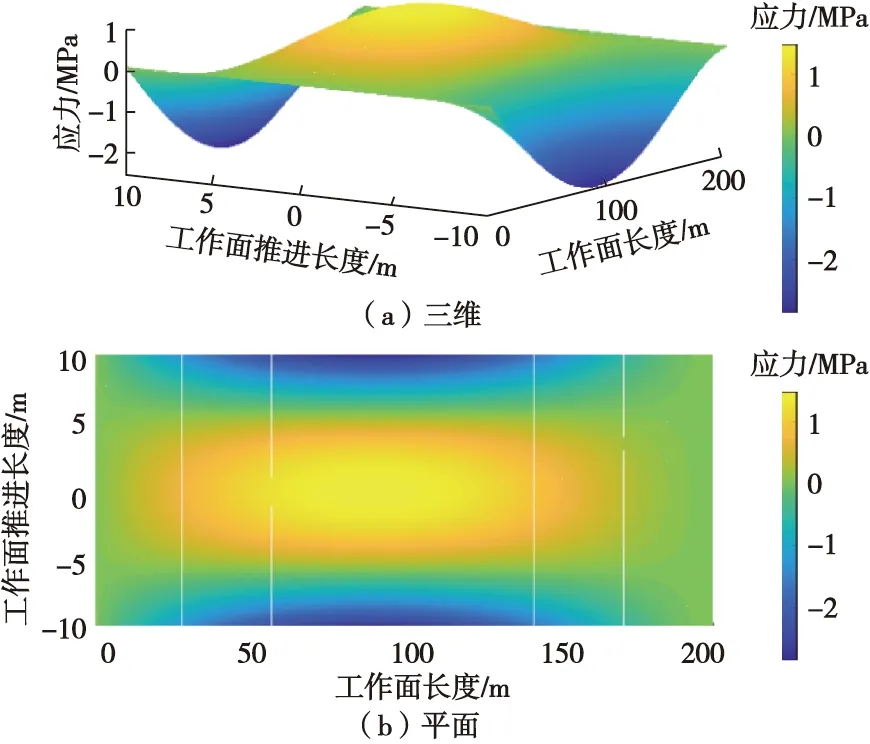

2.3 顶板应力分布特征分析

根据采矿地质条件和工作面布置可知,工作面长度a为200 m,基本顶为粉砂岩,厚度h为7 m,岩石单轴抗拉强度σt为2.5 MPa。将参数代入公式(5)、(6)、(7)计算,可得到当b为20 m时,模型的固支长边上应力峰值达到岩石的单轴抗拉强度,顶板岩层将在该位置发生破断,此时基本顶岩层应力分布情况如图4与图5所示。

图4 基本顶所受σx应力分布Fig.4 Distribution of σxstress on fundamental roof

图5 基本顶所受σy应力分布Fig.5 Distribution of σystress on fundamental roof

3 端帮综放工作面开采数值模拟分析

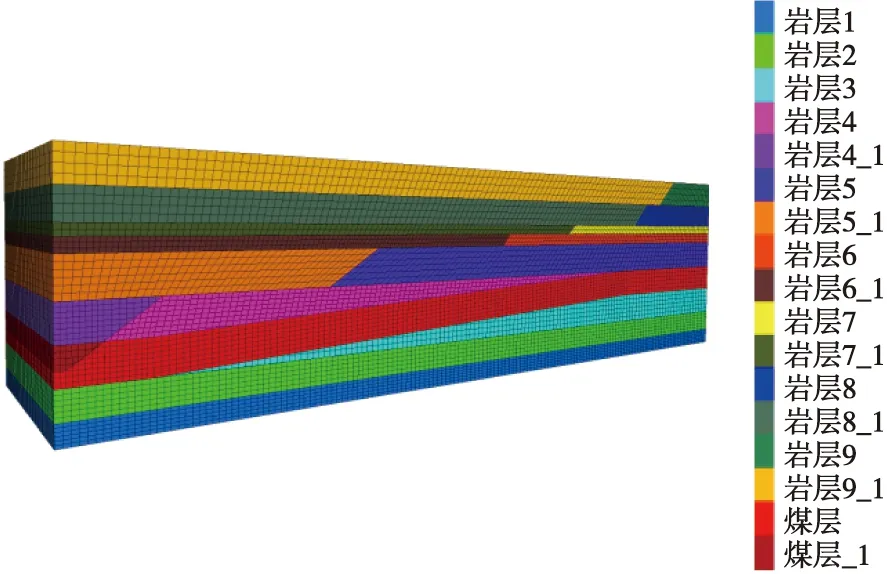

3.1 数值模型建立

根据开采地质条件,采用FLAC3D模拟软件建立数值模型[18-20],模型尺寸400 m×100 m×95 m,模型四周边界简支,底部固支,顶部为自由边界。模型每2 m开挖一次,当模型计算平衡后方可进行下次开挖。数值模型如图6所示。

图6 数值模型构建Fig.6 Numerical modeling construction

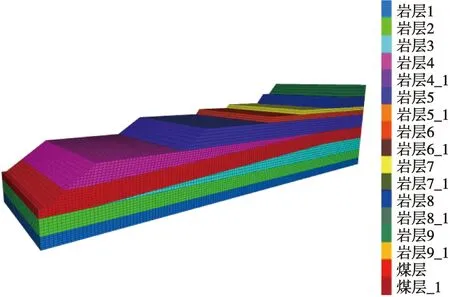

将模型进行初始计算后,按露天开采范围将岩层进行剥离,经计算平衡得到端帮综放工作面模拟初始模型,如图7所示。

图7 模拟初始模型Fig.7 Simulate initial model

3.2 模拟结果分析

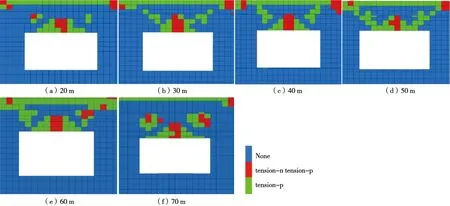

为研究工作面顶板破坏移动规律,按模拟方案对模型进行逐步开采,每2 m为一个开采循环,分析并记录顶板岩层破坏和移动情况。当工作面推进至22 m时,工作面顶板岩层破坏范围延伸至地表,顶板开始大范围垮落,工作面开始发生初次来压。工作面不同位置顶板破坏情况如图8所示。

图8 工作面方向不同位置顶板破坏情况Fig.8 Roof failure at different positions in working face direction

根据模拟结果可知,由于覆岩厚度的不同,工作面倾向不同位置的顶板破坏程度有所不同,工作面表现出来压不均的情况。工作面倾向20~70 m顶板破坏至地表,该范围发生来压,70~200 m由于顶板岩层较厚,来压现象相对滞后。

由图9可知,受露天开采剥离岩层的影响,改变了岩层的受力状态,岩层地表部分由原来的三向受力变为两向受力,岩层产生向上的位移。当工作面开采后,上覆岩层移动,地表发生不同程度的下沉。工作面推进22 m,工作面来压时,地表最大下沉量27 mm,地表位移差在覆岩厚度较小处最大达到54 mm,表明该位置顶板岩层运动活跃,应加强工作面顶板防护和地表边坡稳定。

4 结论

(1)根据端帮压煤综放工作面开采条件,建立三边固支一边简支薄板力学模型,并推导得出基本顶内弯矩分布公式。

(3)数值模拟结果显示,工作面开采至22 m时,顶板20~70 m顶板发生破坏并开始来压,其他位置来压相对滞后。在覆岩厚度较小处,地表位移差最大达到54 mm,该位置覆岩运动活跃,应注意工作面顶板防护和地表边坡稳定。