高温自然冷却后Q460高强钢高强度螺栓受剪连接力学性能试验研究*

2023-08-03张春涛王汝恒陈光鹏

朱 立, 张春涛, 王汝恒, 陈光鹏

(西南科技大学土木工程与建筑学院,绵阳 621010)

0 引言

高强度结构钢是指采用微合金化和热机械轧制技术生产的具有强度高(强度等级不小于460MPa),延性、韧性和加工性好的结构钢材[1]。《钢结构设计标准》(GB 50017—2017)[2]已将Q460高强钢纳入其中,这对推广Q460高强钢在工程中的应用具有积极的意义。近年来,Q460高强钢已经成功应用到国内外的多个工程中,取得了良好的社会效益和经济效益[3]。为了加快Q460高强钢的推广和应用,关于Q460高强钢的材料力学性能、构件整体稳定和局部稳定、疲劳断裂、残余应力的影响、抗震设计方法等方面的研究工作已经展开。高强度螺栓连接是目前钢结构采用的主要连接方式,其安全可靠性对整体结构承载安全至关重要。石永久和潘斌等[4-5]、郭宏超等[6-9]对Q460高强钢高强度螺栓受剪连接开展了系列研究,他们的研究成果为Q460高强钢的推广和应用提供了参考。

钢结构抗火不仅要关注结构在高温下的性能,还要研究其高温后的性能[10]。钢结构的材料和连接在火灾后的力学性能可以得到很大程度的恢复,大部分结构经过合理加固和修缮后可以重新使用,从而减少火灾带来的损失[11]。火灾后高强钢高强度螺栓受剪连接的力学性能直接关系到高强钢钢结构节点受力性能是否可靠,而节点的可靠程度直接影响高强钢钢结构在火灾后的剩余承载能力[10]。高温作用对普通钢材高强度螺栓受剪连接力学性能和破坏模式等有很大的影响[12-15],高温作用既会影响Q460高强钢[16-17]和高强度螺栓[18]的力学性能,同时也会改变钢材表面的表观特征[16-17],还会造成预紧力的损失[14-15],进而导致Q460高强钢高强度螺栓受剪连接力学性能的变化,相关问题还缺乏研究。火灾后普通钢材高强度螺栓受剪连接的抗拉、抗剪刚度和极限承载力随过火温度的升高均显著下降[12-13,15],而笔者通过有限元研究表明高温后自然冷却对Q460高强钢抗剪连接的承载性能有很大的影响[19]。因此,搞清楚高温自然冷却后Q460高强钢高强度螺栓受剪连接的力学性能对Q460高强钢的推广应用至关重要。

本文对高温自然冷却后Q460高强钢高强度螺栓受剪连接试件展开了拉伸试验研究,得到了高温自然冷却后Q460高强钢高强度螺栓受剪连接试件的荷载-位移曲线、极限荷载和极限位移,研究了过火温度、过火处理方法对受剪连接受力性能的影响,给出了高温自然冷却后试件在拉伸试验过程中的试验现象和破坏形态,研究结果可为Q460高强钢结构火灾后安全鉴定、加固修复提供参考。

1 试验概况

1.1 试件设计

高强度螺栓受剪连接试件的尺寸和连接方式如图1所示,端距、边距和螺栓间距符合《钢结构设计标准》(GB 50017—2017)的相关要求,即端距≥2.0d0,边距≥1.5d0,螺栓间距≥3.0d0,d0为螺栓孔直径。盖板和芯板均采用8mm厚Q460高强钢钢板,表面为干净未经处理的轧制面,采用钢丝刷清除表面浮锈。螺栓采用10.9级的M20高强度螺栓,螺栓孔直径d0为22mm。Q460钢板材性试验结果见表1和图2。

图1 试件尺寸/mm

表1 钢板的力学性能

图2 Q460钢材应力-应变曲线

1.2 螺栓预紧力

采用扭矩扳手对高强度螺栓施加预紧力,按《钢结构高强度螺栓连接技术规程》(JGJ 82—2011)的规定,高强螺栓的施工终拧扭矩由式(1)确定,初拧扭矩取0.5Tc,对双螺栓连接的施拧顺序为沿中间向两端逐个进行。

Tc=kPcd=0.15×170×20=510N·m

(1)

式中:Tc为终拧扭矩;k为高强度螺栓连接扭矩系数平均值,建议取0.11~0.15;Pc为高强度螺栓施工预紧力,取170kN;d为高强度螺栓公称直径,mm。

1.3 高温试验设备与方法

试件加热装置为SX2-20-13自动控温电炉,该自动控温电炉最高工作温度为1400℃,如图3所示。对试件的过火处理采用了2种方法:1)拼装成整体后再过火:先通过高强度螺栓按1.2节所示方法和预紧力将盖板与芯板连接成整体,然后放入电炉中加热至指定温度,升温速率为20℃/min,恒温20min后取出在空气中自然冷却,过火温度分别为常温,300、400、500、600、700、800、900℃,此组简称自然组;2)过火后再拼装成整体:将盖板、芯板和高强螺栓加热至指定温度,升温速率为20℃/min,恒温20min后取出在空气中自然冷却,冷却后未对钢材表面进行处理直接通过高强度螺栓按1.2节所示方法和预紧力将盖板与芯板连接成整体,温度分别为500、600、700、800℃,此组简称后装组。

图3 高温炉

1.4 拉伸试验设备与方法

采用WAW-300B微机控制电液伺服万能试验机对试件进行静力拉伸试验,加载装置和仪表布置如图4所示。采用《金属材料 拉伸试验 第1部分:室温试验方法》(GB/T 228.1—2010)规定方法加载。试验前,先预加载至5kN后卸载至零,检查各仪表和加载装置工作正常后正式开始拉伸试验,加载速率为1mm/min。试件的荷载和位移由万能试验机记录,其中过火温度为300、400℃的自然组试件在拉伸试验时未拉断。

图4 加载装置和仪器布置

2 试验结果及数据分析

2.1 试验现象

拉伸试验过程中,当过火温度低于500℃时,自然组试件滑移时伴随着较为明显的响声;之后随着过火温度升高,自然组试件滑移时响声较小或基本无响声,这与随着过火温度的升高螺栓预紧力不断减小有关[14-15];而后装组试件滑移时响声较小且明显低于常温试件,这与高温后板材表面新产生的浮锈降低了摩擦有关。拉伸试验过程中,试件侧面的滑移线发生错动,如图5所示。常温时上下芯板均无明显滑动,主要由摩擦承载;当过火温度不超过400℃时,自然组试件一侧芯板轻微滑动,之后随着过火温度升高,自然组试件两侧芯板同时滑动,这与高温后高强度螺栓的预紧力大幅度减小有关[14-15];后装组试件两侧芯板同时滑动,这与高温后板材表面新产生的浮锈降低了摩擦有关。

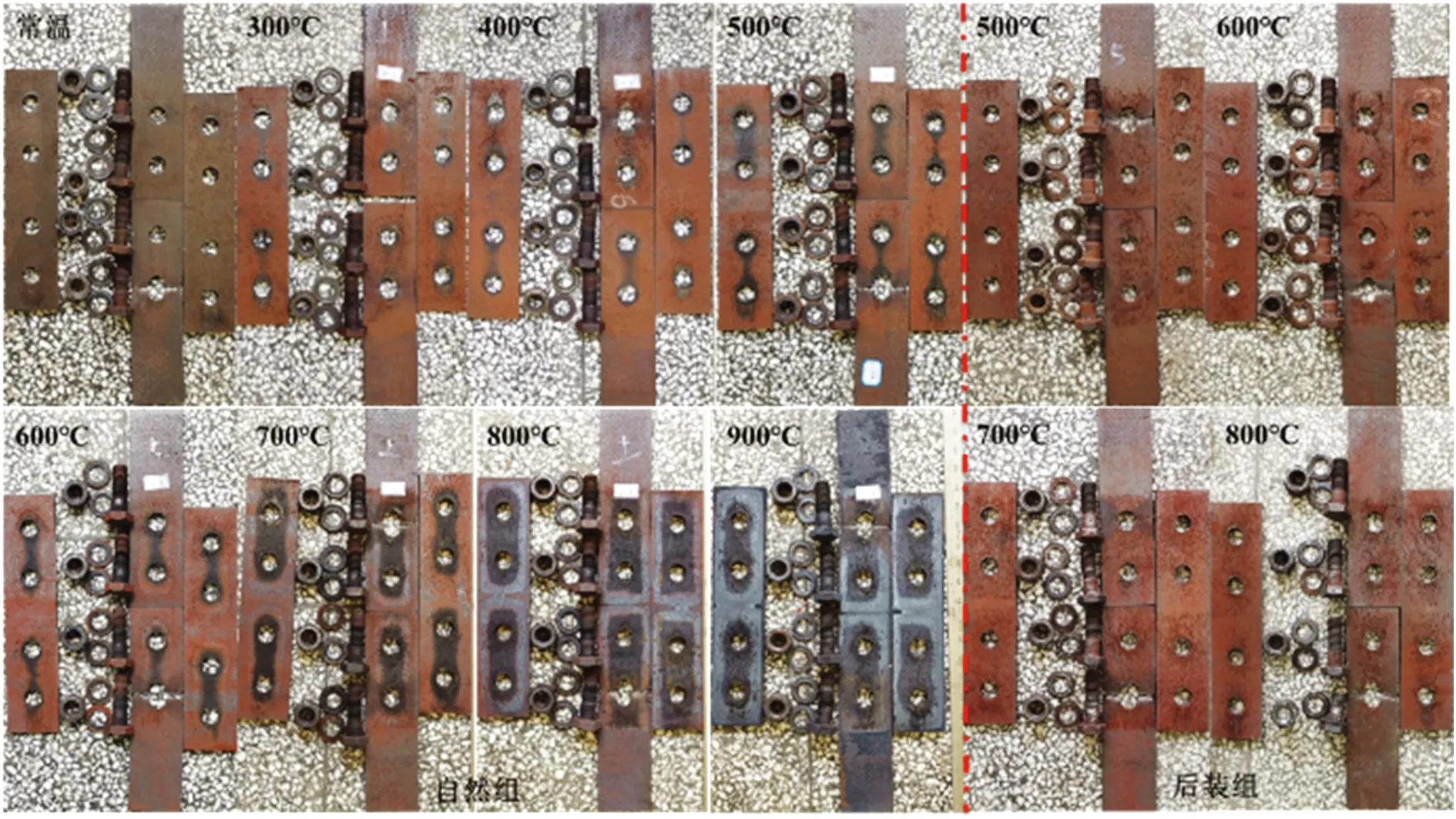

为观察试件内部在试验过程中的变化,拉伸试验完成后将试件拆卸,拆卸后的试件如图6所示。拆卸过程需借助扭力扳手,自然组试件随着过火温度的升高拆卸时所需要的扭矩越小,过火温度为900℃的试件,徒手即可轻松拧松螺栓,但拧到螺栓端部时需借助普通扳手才能将螺母完全拧下来,主要原因是试件螺栓在900℃高温自然冷却后产生形变较大;而后装组试件拆卸时所需要的扭矩与常温试件基本一致,过火温度为800℃的试件拆卸时螺栓被拧断,说明高温作用对螺栓的强度有很大的影响[17]。

图6 拆卸后的试件

常温试件板材螺栓孔周边有明显摩擦痕迹,而螺栓杆与板材间无明显接触痕迹,说明常温试件的荷载大部分由摩擦承担;当过火温度不超过500℃时,自然组试件板材螺栓孔周边有明显摩擦痕迹,螺栓杆与板材间也有明显接触痕迹,说明高温后螺栓预紧力减小导致芯板滑移,试件的荷载由摩擦和螺栓共同承担;之后随着过火温度升高,自然组试件板材螺栓孔周边无明显摩擦痕迹,螺栓杆与板材间有明显接触痕迹,说明随着过火温度的升高螺栓预紧力越小,试件的荷载主要由螺栓承担。后装组试件板材螺栓孔周边均有明显摩擦痕迹,螺栓杆与板材间也有明显接触痕迹,试件的荷载由摩擦和螺栓共同承担,这与高温后板材表面新产生的浮锈降低了抗滑移系数有关,后装组试件抗滑移系数低于常温试件。

2.2 表观特征

高温自然冷却后的试件表观特征如图7所示。由图7可知受剪连接试件表面的氧化程度随过火温度的升高而逐渐增加,氧化程度的增加导致各试件表面呈现的颜色逐渐变深,由金属本色逐渐向炭黑色变化;在温度为900℃时,试件表面严重氧化,表面颜色呈炭黑色,碳化程度和剥落程度也基本随温度的升高而逐渐加重[16]。试件内部接触面的表观特征如图6所示,自然组试件在板材螺栓孔周围及其之间区域出现明显不同于周围的颜色变化,主要是因为在预紧力的作用下该区域板材接触紧密,氧化程度与周围存在差异;且随着过火温度的升高颜色变化越明显,主要是因为随着预紧力减小氧气更易进入板材接触面导致氧化程度不同。

图7 高温自然冷却后试件的表观特征

2.3 破坏模式及断口形态

拉伸试验完成后盖板、芯板和螺栓的变形和破坏模式如图6所示。从图中可以看出,所有试件的盖板和螺栓均无明显变形和破坏,破坏模式均为其中一侧芯板外侧螺栓孔处发生净截面拉断;根据试验安排,过火温度为300、400℃的自然组试件在拉伸试验时未拉断,它们其中一侧芯板外侧螺栓孔处发生明显变形。当过火温度低于700℃时,自然组试件另一侧芯板螺栓孔均无明显变形;随着过火温度升高,自然组试件另一侧芯板外侧螺栓孔有明显的变形,且随着过火温度的升高外侧螺栓孔变形越明显。后装组试件一侧芯板在外侧螺栓孔处被净截面拉断,另一侧芯板外侧螺栓孔有明显的变形,且随着过火温度的增加外侧螺栓孔变形越明显。图8为芯板断裂后的断口宏观形貌,随着温度的提高,断口表现出纤维状断口的特征,表明钢材具有较好的塑性及韧性。高温自然冷改变了Q460高强度钢材的力学特性,随着过火温度的升高钢材延性逐渐增大,钢材呈现软钢特征[16]。

图8 断口宏观形貌

2.4 荷载-位移曲线

试件的荷载位移-曲线如图9所示。整体来说,高温自然冷却后受剪连接试件在拉伸试验过程中的现象类似于常温试件。随着荷载的增加,试件首先通过盖板与芯板间的摩擦传递外荷载,当摩擦力被完全克服后,盖板与芯板间产生滑移;之后随着荷载的继续增加,螺栓杆与板材接触并挤压孔壁,这时荷载由螺栓杆传递,孔壁与螺栓杆发生变形;当荷载增加至极限荷载时,芯板螺栓孔处变形过大或芯板断裂,试件破坏[4,8,13]。

图9 试件荷载-位移曲线

从图9中可以看出,按照《钢结构设计标准》(GB 50017—2017)的相关要求设计的试件在高温自然冷却后表现出了较好的延性,试件的破坏形态均为净截面拉断。自然组中除过火温度为500℃的试件外,其他试件的荷载-位移曲线无明显波动,曲线较为平缓,试件发生滑移时的荷载-位移曲线突变比较小,过火温度对试件的荷载-位移曲线有比较大的影响。过火温度不超过500℃时,试件极限荷载和断裂荷载、试件荷载-位移曲线的斜率和试件拉伸刚度较常温试件略有上升;之后随着过火温度升高,试件极限荷载和断裂荷载、试件荷载-位移曲线的斜率和试件拉伸刚度较常温试件有所下降,过火温度为700℃及以上的试件极限荷载和断裂荷载、试件荷载-位移曲线的斜率和试件拉伸刚度下降更明显,但延性逐渐增大。后装组试件的荷载-位移曲线在初期均有较大波动,主要原因是高温自然冷却后板材表面新产生的浮锈,试件在滑移阶段荷载-位移曲线突变较大;所有试件荷载-位移曲线的斜率和拉伸刚度与常温试件基本一致,试件延性较常温均有所增加;过火温度为500、600、700℃的试件极限荷载和断裂荷载较常温试件略有下降,过火温度为800℃的试件极限荷载和断裂荷载较常温有所增加。

同一过火温度不同过火方式的试件与常温试件的荷载-位移曲线对比如图10所示。两者的主要区别为:1)螺栓的预紧力和升降温受力条件不同。自然组的预紧力在温度作用下会降低,且随着温度的增加降低越明显,且自然组的螺栓是在有预紧力的条件下升降温的。2)板材升降温时厚度不同。自然组的试件是整体过火后降温,厚度较大,而后装组是单块板件过火后降温,厚度较小。3)钢材表面状态不同。后装组过火后表面新产生的浮锈未清除。

图10 不同过火方式试件荷载-位移曲线

由图10可以看出,后装组试件荷载-位移曲线的斜率和拉伸刚度与常温试件基本一致,自然组荷载-位移曲线的斜率和试件拉伸刚度较常温有所下降,主要是由于预紧力和板材表面的差异造成的;预紧力的存在能提高连接的受剪承载力,减小螺栓剪切破坏试件的变形,提高受剪连接摩擦阶段和螺栓杆挤压前期阶段的刚度。

2.5 极限荷载与极限位移

表2为试件极限荷载、极限位移以及对应的折减系数,折减系数定义为高温自然冷却后试件性能指标与常温试件性能指标之比。由表2和图11可知,1)自然组:过火温度不超过500℃时,试件的极限荷载较常温试件略有上升,最大上升幅度为6%;之后随着过火温度的升高,试件的极限荷载较常温试件有所下降,降幅超过8%,过火温度为900℃的试件极限荷载仅为常温试件的77%。过火温度为500、600℃时,试件的极限位移较常温试件有所下降;之后随着过火温度的升高,试件的极限位移较常温试件逐渐增加,过火温度为900℃的试件极限位移较常温时提高了42%。2)后装组:过火温度不超过700℃时,试件的极限荷载较常温略有下降,降幅最大为10%,过火温度为800℃的试件极限荷载较常温试件提高了3%;所有试件的极限位移随着过火温度升高而增加,过火温度为800℃的试件的极限位移较常温试件提高了36%。

表2 极限荷载、极限位移及其折减系数

图11 折减系数与过火温度的关系

3 结论

为了评估Q460高强钢高强度螺栓受剪连接高温自然冷却后的力学性能,按照《钢结构设计标准》(GB 50017—2017)的相关要求设计并制作试件,通过对其开展不同过火温度、不同过火处理方法的高温试验和高温自然冷却后的拉伸试验,可得到如下结论:

(1)不同过火温度和过火处理方法对试件内部的表观特征以及在拉伸试验过程中的试验现象、板材间和板材与螺栓间的接触状态的影响是不同的。除材料本身力学性能的改变,自然组主要是由于高温导致螺栓预紧力减小导致的,而后装组主要是由于高温后板材表面新产生的浮锈引起抗滑移系数改变导致的。

(2)不同过火温度和过火处理方法对试件的极限荷载、极限位移和抗拉刚度有很大影响。自然组试件的极限荷载和抗拉刚度总体随着温度的升高而降低,而极限位移总体随着温度的升高而增加;后装组试件的极限荷载总体随着温度的升高而减小,而极限位移随着温度的升高而增加,而抗拉刚度与常温试件基本一致。

(3)试件在高温自然冷却后表现出了较好的延性,试件的破坏形态均为其中一侧芯板外侧螺栓孔处净截面拉断。

综上所述,当Q460高强钢高强度螺栓受剪连接承受的火灾温度不超过500℃时,可认为受剪连接仍能承受荷载,不需要对受剪连接进行加固或更换高强度螺栓。当过火温度超过500℃时,应对受剪连接作更进一步研究分析。