复杂空间钢结构多点同步提升施工与监测技术研究*

2023-08-03谢甫哲陈丙辉袁小军赵昱乔吴一帆

谢甫哲, 陈丙辉, 袁小军, 赵昱乔, 吴一帆

(1 江苏大学土木工程与力学学院,镇江 212013;2 江苏省建筑工程质量检测中心有限公司,南京 210028)

0 引言

大跨空间钢结构因具有跨越能力强、形式多样和刚度大等优点在体育馆、会展中心等工业与民用建筑中广泛应用[1]。随着我国经济的发展,大跨空间钢结构的体量和跨度越来越大、结构越来越复杂,对建造时间和效率方面的要求也越来越高,这些都对施工技术提出了更高要求。

基于液压动力系统和计算机控制系统的整体提升施工技术是近些年发展起来的一种新型大跨度空间钢结构安装方法,它具有工程质量高、施工周期短和经济效益好等优点[2],在大跨空间结构的施工中有广泛的应用[3-5]。莫涛涛[6]以港珠澳大桥珠海口岸钢屋盖工程为例,对大跨度钢网架结构的整体提升施工技术进行了研究。张帅彬等[7]对某1 000t大跨钢桁架结构在整体提升过程中的受力性能和施工方案的合理性等进行了分析。郑江等[8]基于广州新白云机场大跨度钢屋盖结构对多点同步提升施工技术进行了研究,分析了施工阶段的结构受力状态和提升位移不一致对结构的影响。唐阳明等[9]对2层空间网架结构在整体提升过程中的力学行为进行了数值分析。

目前,对于大跨空间结构的整体提升技术的理论和仿真分析研究尚不完善,特别是体量大、体型复杂等情况下的结构受力状态分析与控制技术还不成熟,缺少工程实测数据的支持[10-11]。因此,对整体提升过程中结构的受力状态进行仿真分析和监控是十分必要的。

南京某大跨度场馆具有结构复杂和体量大等特点,本文以该场馆为例,对其在多点同步提升过程中的受力状态和监控技术进行研究,为发展大跨空间钢结构的施工技术提供参考。

1 工程概况

南京某大跨度场馆(图1)建筑总面积约为9.73万m2。建筑呈不规则的回字形平面,回字形平面中部为中央大厅,主屋面标高为31.8m,中央大厅部分屋面标高为43.35m。该工程地下两层为框架结构,地上四层为钢筋混凝土筒体-钢桁架结构。

图1 南京某大跨度场馆

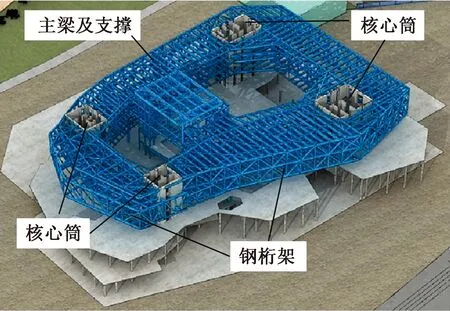

地上钢结构部分主要由核心筒和钢桁架(17榀)、主梁和交叉支撑等构成,如图2所示。钢桁架以核心筒为基础,纵横向交叉构成一圈双层框架结构。整体长度为147.46m,宽度为103.29m,最大跨度约为60m,结构高度为31.76~39.3m。钢结构总量约1.4万t,主要材质为Q345C、Q345GJC。

图2 上部钢结构与核心筒示意图

钢桁架结构为双层体系(局部四层),桁架高度为14.2m,如图3所示。桁架弦杆为焊接H形,腹杆为焊接箱形构件。

图3 典型钢桁架立面图

2 工程难点与方案对策

2.1 工程难点

南京某大跨度场馆钢结构部分的施工主要有以下难点:1)工程量大(如钢结构的总量约1.4万t,楼承板的安装面积约3万m2)、交叉作业多且工期紧;2)整体结构复杂且不规则,需要采取有效措施保证钢桁架在施工过程中的刚度和整体稳定性;3)安装精度要求高,特别是悬挑钢结构部分,需要有足够的精度确保后期安装结构顺利合龙。

2.2 施工与监测方案

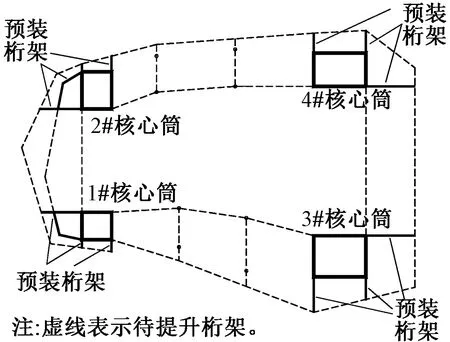

针对本工程的施工难点,传统的高空散装法不能满足施工要求,主要因为结构被划分得过于零碎,高空拼装量大、工效低,安装质量和工期难以保障。结合工程实际情况,本工程的施工方案为:以核心筒和预装桁架(即提升前预先安装于核心筒周围的桁架,如图4所示)为基点,通过“地面组装、多点同步整体提升”的施工方式将钢桁架及钢梁等钢结构(总重约7 000t)提升至设计标高(实际提升高度约16m)。

图4 预装桁架分布示意图(仅显示桁架和核心筒)

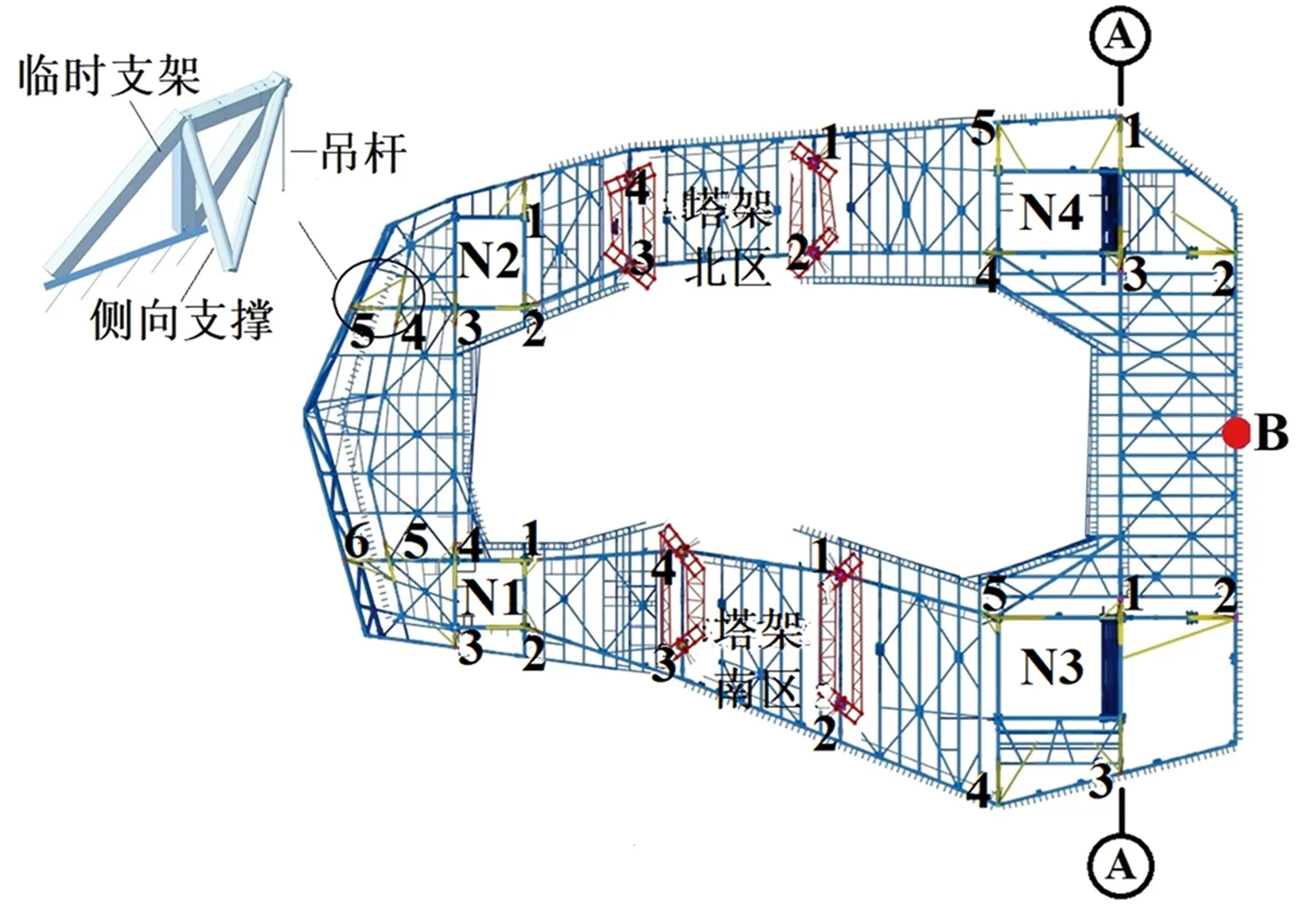

本次提升共设置了29个提升点,其中“塔架南区”和“塔架北区”的8个点为胎架提升(胎架示意图见图5),其余21个点均采用临时支架提升(临时支架固定于核心筒或者预装桁架的顶部),如图6所示,图中N1~N4分别表示1#~4#核心筒。

图5 胎架示意图

图6 提升点分布与临时支架示意图

在整体提升过程中,被提升结构的受力形式、边界条件和内力分布状态等与正常使用时的情况有很大的不同。因此,为保证施工的安全,需要对被提升结构进行施工阶段的分析设计,并且对结构在施工过程中的受力状态进行监控。

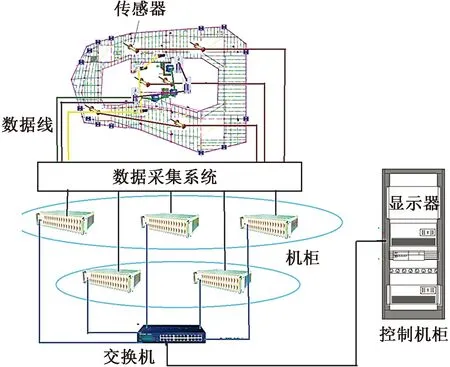

该大跨度场馆在提升过程中监控方案的主要内容:1)基于对提升施工过程的分析,确定位移、应变等监测点;2)针对监测内容,选取合理的监测设备,形成科学的监测平台。

3 结构提升过程分析

为掌握结构在提升过程中的受力状态,本文基于提升方案对提升施工过程进行了模拟分析。结构分析时主要考虑了2种情况:1)同步提升;2)不同步提升。其中对同步提升情况进行计算主要是为了解提升方案顺利实施条件下各提升点的拉力、结构变形和应力的分布等情况;而对不同步提升的计算主要是为了分析结构可能出现的不利状态并由此制定对策。

3.1 同步提升分析

采用MIDAS Gen软件分析了自重(包括钢构件和组合楼板)作用下结构的受力状态,为考虑施工过程中的动力效应,将结构重力乘以1.2的放大系数。

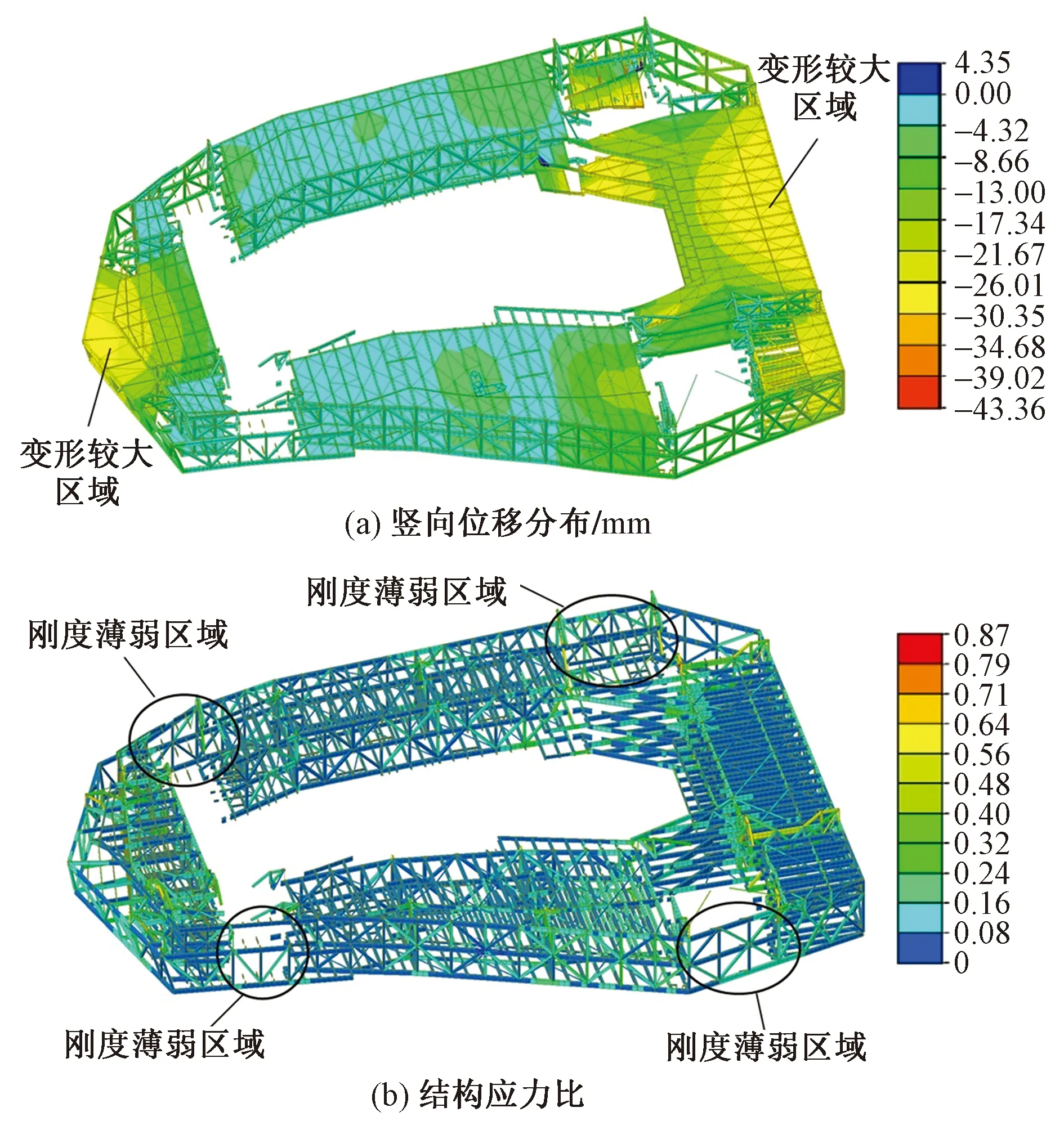

图7(a)为被提升结构的变形图,可见左右两端桁架的变形较大(最大竖向位移约为43mm,对应钢桁架跨度为56m),其他部位的变形均在10mm左右。结构在提升过程中的应力比如图7(b)所示,其中钢桁架的最大应力比为0.66(位于预装桁架上),提升支架的最大应力比为0.87。

图7 同步提升分析结果

基于同步提升的分析结果可见,同步提升过程中被提升结构和提升支架均是安全的,但位移和提升点的拉力(表1)分布表明该结构的竖向刚度不均匀(薄弱部位如图7(b)所示),这容易导致提升不同步的情况。

表1 各提升点同步提升和不同步提升时的提升力和位移

由于施工阶段与设计使用阶段的边界条件不同,本文基于提升阶段的边界条件(各提升点为铰接支座)对提升阶段结构的线弹性整体稳定性能进行了分析,得到结构最低阶整体稳定系数为6.6(如图8所示,整体结构呈现水平屈曲的模态),表明结构具有较好的整体稳定性能。

图8 结构提升阶段的第一阶屈曲模态

3.2 不同步提升分析

在提升过程中,可能出现由于提升设备卡壳或者摩擦力过大等原因导致单点或多点与结构整体提升不同步的情况,这种情况可能会使结构发生破坏或导致提升施工任务失败,故需要对不同步提升的情况进行分析。不同步提升分析主要通过提升力和不同步位移两个指标来控制。根据提升系统的要求,本工程在不同步提升过程中的提升力不大于同步提升力的1.2倍,同时,不同步提升位移不大于20mm。本文对单点和多点不同步提升的情况进行了计算,即分别对可能的不同步提升点施加1.2倍的同步提升荷载(如表1中提升点N1-1的同步提升荷载为487kN,当考虑其不同步提升状况时,将该点的提升力改为1.2×487kN=584.4kN;如为位移加载,则在该点施加20mm竖向位移荷载),再对结构进行静力分析。

表1为单点不同步提升分析结果。由表1可见,当本工程出现不同步提升时,大部分不同步提升点的受力是由不同步提升力控制的(因为提升力达到提升系统允许的1.2倍时,最大不同步提升位移小于系统允许值20mm);部分提升点由于被提升位置的结构刚度较小,产生了超过20mm的不同步位移,这些点在提升过程将通过位移进行控制。

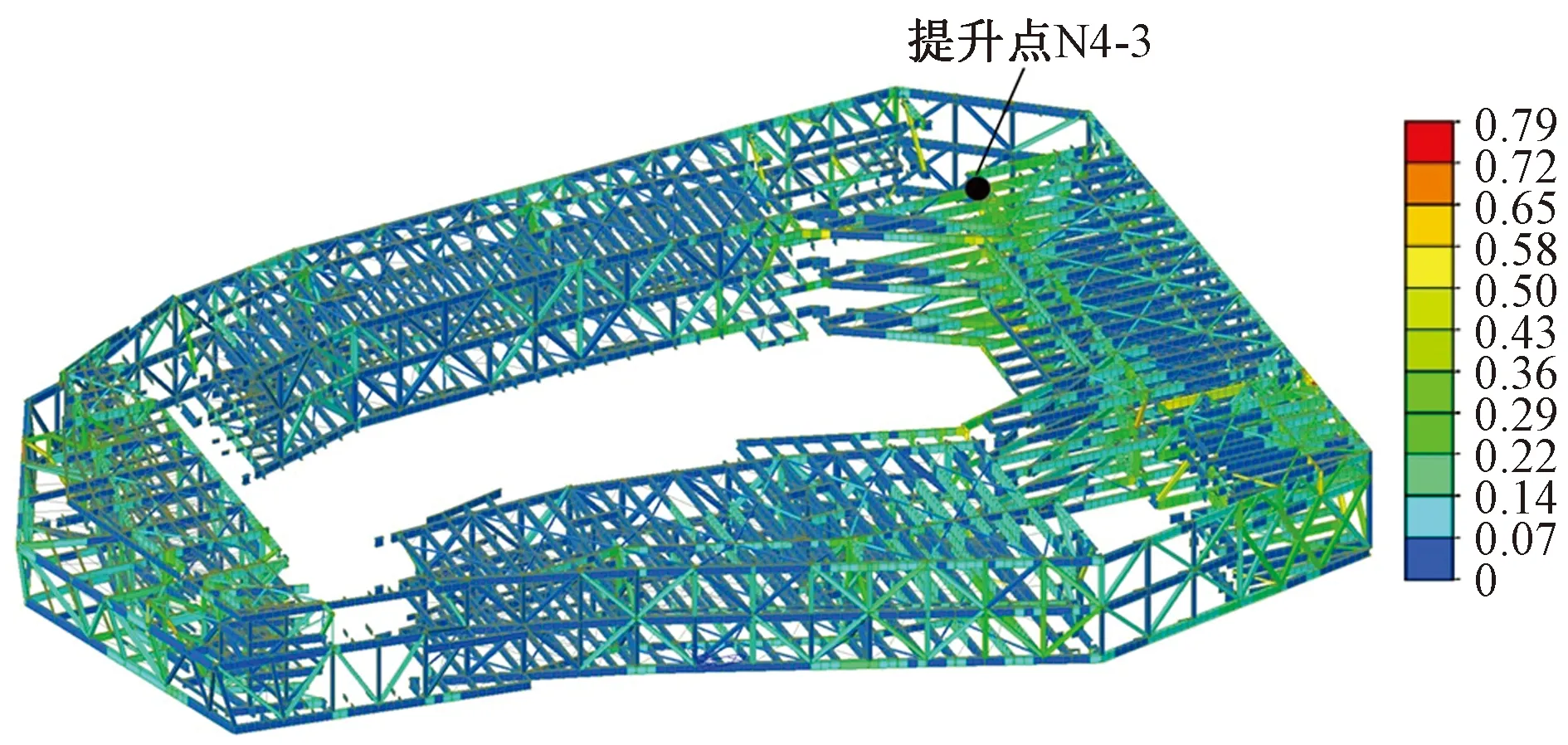

单点不同步提升的分析结果显示当不同步提升点的力和位移均小于允许值时,被提升结构的承载力满足要求。图9为提升点N4-3(最不利不同步提升点)的应力比,被提升结构的最大应力比为0.79(比同步提升结果增大约20%)。

图9 提升点N4-3不同步提升结构应力比

此外,在不同步提升过程中,提升支架的变形较小(最大竖向位移约为3mm),应力比略有提升(最大约为0.94),满足施工的要求。

除单点不同步分析外,本文还对每个核心筒区域可能同时出现的多点不同步情况进行了分析(如考虑N4核心筒区域的提升点与其他三个核心筒区域的提升不同步)。分析结果显示该情况下,结构的受力仍由不同步提升力控制,位移变化较小(大部分提升点的位移在20mm以内)。图10为N4核心筒区域提升点均产生不同步提升情况时的应力比(最不利情况),被提升结构的最大应力比为0.89(比同步提升结果增大约35%)。提升支架的变形仍然比较小(最大竖向位移约为9mm),应力比为0.98。因此,区域多点不同步提升的分析结果显示当不同步提升点的力和位移均小于允许值时,被提升结构的承载力满足要求。

图10 N4核心筒区域多个提升点不同步提升结构应力比

计算结果显示被提升结构受力状态与不同步提升点的距离有很大关系,距离越远受到的影响越小,这与文献[8-9]的分析结果相同。总体上,本工程的不同步提升对其他提升点区域的影响较小(位移影响在5mm左右,不超过10mm)。

3.3 监测阈值

在对结构提升过程进行监测时需要及时判断结构的受力状态是否在合理范围内。基于同步提升和不同步提升的分析结果,考虑提升系统的不同步荷载允许范围在±20%,本工程对结构在提升过程中的受力状态采用两阶段监控:1)以同步提升结果的(100%±5%)为预警值,当某监测点的监测参数达到预警值时开始重点关注该点;2)以同步提升结果的(100%±10%)为警戒限值,当任何一个监测点的监测参数达到该值时,停止提升施工并开展分析和检查。

4 测点布置

在提升过程中,通过整体监测系统平台对被提升结构及提升支架等结构的位移和应变进行实时监测(同一测点的数据采集间隔为30s),如图11所示。

图11 整体监测系统布置示意图

根据同步提升和不同步提升分析的结果,应变测点主要布置在结构受力较大的部位,如图12所示(图6中的轴)。本工程共有421个应变测点,测量仪器为振弦式表面应变计。

图12 应变和位移测点布置示意图

位移测点主要布置于提升点和桁架结构的跨中部位(图12),采用压差式静力水准仪监测钢桁架的变形;采用Nova TS60超高精度全站仪和SmartMonitor智能全自动监测系统(实时传输数据)监测支架和胎架等提升点处的位移。

5 监测结果分析

由于监测点较多,本文选取了其中代表性的监测结果,如图13和表2所示。图13中正号表示受拉,负号表示受压,三个测点(编号YL1~YL3)的位置如图12所示;表2列出了N3、N4核心筒周边提升点的实测位移(由于N3、N4核心筒周边的被提升钢结构跨度大且刚度变化复杂,本文以这两个核心筒周边提升点为例),表中负号表示位移方向竖直向下。

表2 位移实测值与理论值比较

图13 实测应力与理论值对比

在进行整体提升前,施工单位对空间钢结构预提升30cm并稳定24h,若监测结果显示结构受力良好,再进行进一步的整体提升施工;图13中提升时间刻度为0对应的为预提升的应力状态。结构整体提升总用时8h,接着再监测结构72h以确定结构处于平稳的受力状态,之后再开展后续的合龙施工;图13中给出了稳定3h的应力变化情况,可见结构的应力已基本趋于平稳。

图13显示测点YL1在开始阶段可能出现了提升不同步现象导致应力偏大,但随后应力迅速减小,不同步情况得到缓解,随后提升状态的波动不大;测点YL2位于下弦杆中部,其应力在提升过程中的变化较小,基本处于同步提升状态;测点YL3在提升过程中也出现了不同步的现象,但最终杆件的应力也趋于正常值并保持平稳。

表2显示提升点N3-2和N4-2(位置如图6所示)的位移较大,这主要是由于这两点处于外伸悬挑的位置;其他提升点的位移均很小(不超过10mm)。

在提升过程中,被提升结构的最大竖向位移为39mm(理论值为33mm),位置在N3和N4核心筒之间的外围桁架跨中部位,如图6中B点所示(实际竖向位移与跨度的比值约为1/1 290),此位置在结构合龙卸载后的竖向位移为69mm(理论值为59mm)。被提升结构的最大应力为115MPa(理论值为106MPa),位置如图12中杆件G-1所示,此位置在结构合龙后的实测应力为25MPa(该杆件为临时构件,在结构合龙后去除)。

由此可见,结构杆件在提升过程中总体的应力略有波动但均在警戒限值内,提升点的实测位移与计算结果接近,表明本工程在提升过程中结构的总体受力状态与理论分析结果接近,内力和位移都处于可控范围内,施工过程安全稳定。

6 结论

(1)对南京某大跨度场馆的施工阶段分析显示结构刚度不均匀处易发生不同步提升情况,且不同步提升对整体提升施工的危害较大。因此,对于大型复杂空间钢结构建议在采用多点整体提升施工法时,需要重点关注由于结构刚度的不均匀、提升系统不完善等导致的不同步提升情况,对单点和多点不同步提升产生的影响进行分析并提出相应的监控方案。

(2)本文的分析结果显示被提升结构受力状态与不同步提升点的距离有很大关系,距离越远受到的影响越小。本工程的不同步提升对其他提升点区域的影响较小(在5mm左右),大部分不同步提升点主要表现为内力的增大。

(3)在对结构提升过程进行监测时,为及时准确评估结构的受力状态是否在合理范围内,保证施工安全性,建议基于同步提升和不同步提升分析结果,科学合理地确定相关的监测阈值。本工程采用两阶段监控方法较好地保证了施工的安全性,为同类工程施工提供参考。

(4)基于对结构数值分析模拟结果和实测结果的对比,结果显示该大跨度场馆在提升过程中的总体受力状态与理论分析结果接近,内力和位移都处于可控范围内,施工过程安全稳定。