大跨度预应力空心叠合板在装配式建筑中的应用技术研究

2023-08-03徐德伟

徐德伟

筑友智造建筑设计有限公司 湖南 长沙 410000

随着社会建设技术的不断发展,人们对空间的使用要求也越来越高,小跨度、小空间结构在一定程度上已不能满足部分使用功能上的要求。建筑业迫切需要一种新型建造方式来推动行业发展。密拼大跨度预应力空心叠合板能有效的增大跨度,开阔空间,满足人们的使用要求。

1 大跨度预应力空心叠合板的概述

预应力空心叠合板构件是指通过在工厂台模上生产加工并采用先张法预应力技术制作的各类水平和竖向预制混凝土构件。

空心叠合板的底板按照受力钢筋的种类可以分为预制混凝土底板和预制预应力混凝土底板:预制叠合板底板采用非预应力钢筋时,为增强刚度目前多采用桁架钢筋混凝土叠合板;预制预应力叠合板底板可为预应力混凝土平板和预应力混凝土带肋板、预应力混凝土空心叠合板。

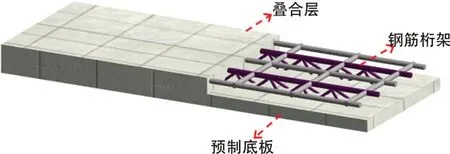

图1 桁架钢筋混凝土叠合楼板[1]

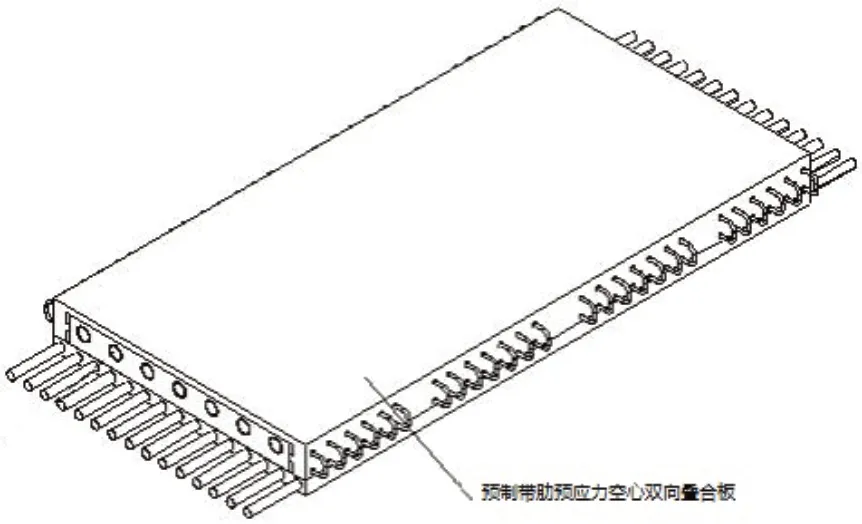

图2 预制带肋应力空心双向叠合板

大跨度预应力空心叠合板是采用先张法预应力生产,并在板表面放置凸出减重轻质填充块,形成的预应力底板。研究表明,大跨度预应力空心叠合板采用密拼方式连接能有效减少混凝土底板开裂,提高预应力空心叠合板的整体刚度。保证空心叠合板面上下两侧的混凝土共同承载、整体受力是预制混凝土空心叠合楼板设计的要领,一般是通过控制空心叠合板面的粗糙度和界面抗剪构造钢筋来共同实现。

2 大跨度预应力空心叠合板的特点

(1)改善结构的使用性能,提高结构的耐久性;(2)增加空间使用率,减小构件截面尺寸,减轻构件自重;(3)具有很好的裂缝收缩闭合与构件变形恢复性能;(4)工业化程度高,能有效降低成本,具有良好的经济效益;(5)提高结构使用舒适度,具有更大的商业价值。

3 预制预应力混凝土构件技术方案的制定

3.1 技术编制依据

《混凝土结构设计规程》(2015 年版) (GB50010-2010)[2]

《建筑抗震设计规范》 (2016 年版) (GB20011-2010)[3]

《高层建筑混凝土结构技术规程》(JGJ3-2010)[4]

《装配式混凝土结构技术规程》 (JGJ1-2014)[5]

《预应力混凝土结构设计规范》 (JGJ 369-2016)[6]

《装配式混凝土建筑工程施工质量验收规程》(T/CCIAT 0008-2019)[7]

《大跨度预应力空心板(跨度 4.2m~18.0m)》(13G440)[8]

3.2 技术方案

在项目楼盖体系中,板现浇层厚度为70mm,梁现浇层厚不小于140mm,叠合板的预制部分按单向板布置,预制底板受力方向采用预应力钢筋,预应力钢筋保护层厚度取30mm,非受力方向仅布置构造钢筋。叠合板、叠合梁吊装就位后,在现场安装顶面钢筋,然后整体浇筑成型。预制板采用的混凝土强度等级为C40,受力方向预应力底筋采用螺旋肋钢丝或1x7钢铰线,分布钢筋采用HRB400。预应力空心叠合板表面做成凹凸高差不小于4mm的粗糙面。为增加预应力空心叠合板的整体刚度和水平界面的抗剪性能,对悬挑板和跨度大于4m的叠合板,在预制板与后浇混凝土叠合层之间设置抗剪构造钢筋,抗剪构造钢筋的布置应满足《装配式混凝土结构技术规程》 (JGJ1-2014) 第 6.6.8、6.6.9条规定。叠合楼板标准宽度≤2400mm,叠合板跨度根据工程实体情况按标准模数设计,普通叠合楼板一般跨度为4-6m,某项目中所使用的大跨度预应力双向叠合楼板最大跨度达8.5m,该技术楼板最大跨度可达10m以上。

3.3 技术特点

预制预应力大跨度叠合楼板与上部现浇混凝土层结合成为一个整体,共同工作,薄板底面光滑平整,板缝经处理后,顶棚可以不再抹灰,这种叠合楼板具有现浇楼板的整体性、刚度大、抗裂性好、不增加钢筋消耗、节约模板等优点;预应力叠合楼板支撑系统采用工具式支撑,取消了传统的满堂支撑搭设,大幅提高效率,加上预制夹心保温外墙等预制构件与主体同步施工,可提前插入装修工程,缩短整个工程的工期。

4 施工注意事项

4.1 大跨度预应力空心叠合板的成品保护

堆场应平整且坚实,有良好的排水措施;叠合板底搁置的木方应通长设置,其余部位可仅搁置 20~30cm;搁置位置在叠合板吊钩的外侧,紧靠吊钩,搁置木方应上下对齐;叠合板堆放时,堆放层数视现场的情况确定,一般不宜超过8层。

4.2 大跨度预应力空心叠合板的运输

装车运输时,平稳搁置并采取加固措施;运输过程中,应平稳运行,避免急停急启;到达施工现场后,应停靠安稳,便于设备起吊安装。

4.3 大跨度预应力空心叠合板的安装过程

现场安装时,尽量避免碰撞;叠合板安装就位后,应避免集中荷载的局部过大造成的板底开裂影响。

大跨度预应力空心叠合板的生产和施工过程中,需要严格执行各省、市、县制定的各项安全规范和要求,特别需要注意以下几点:

1)钢丝通过预应力张拉时,必须扣上安全的链条,台模生产线的两端不得站人,防止钢丝意外断裂造成人员伤亡;

2)工厂内部吊装转运时,需要注意工人安全并保持桁车运行平稳;

3)施工现场起吊安装时,应用无线设备指挥,起吊机臂下不得站人;

4)叠合板底支撑搭设牢固,并设置供人行走的施工通道;

5)高空作业时,当风速达到10m/s时,所有吊装作业均需立即停止。

5 推广新技术工作与构造措施参数

自仁康医院项目确定应用密拼大跨度预应力空心叠合板新技术后,我司立即成立了以总工为组长的新技术推广领导小组。为了保证项目工作的持续开展,公司将新技术推广工作列入部门的重点项目计划,在新技术推广实施过程中得到了参与各方的大力支持和帮助。该医院项目极大的调动了我单位员工推广应用新技术的积极性和主动性,在专业领域开展了多次充分的探讨和学习,为顺利推广应用新技术奠定了坚实的基础。

5.1 技术难点

预应力叠合板如何连接是决定本项技术的重点和难点,我司同湖南大学、湘潭大学、南昌航空大学等5家高校展开合作,先后进行了6批次共计78组拼缝板力学性能试验,主要研究内容包括拼缝构造探索、拼缝构造验证、细部构造参数探索、优化含钢量设计以及弯矩调幅系数试验。试验结果表明,密拼预应力混凝土叠合板具有典型的双向板破坏特征,说明该拼缝形式下的密拼预应力混凝土叠合板具有良好的双向受力性能;使用该构造的拼缝板,力学性能持平甚至略优于现浇板。

5.2 构造措施

预应力叠合单向板跨度大于4m或预应力叠合双向板短向跨度大于4m时,叠合板的预制板与后浇混凝土叠合层之间应设置结合面抗剪构造钢筋,且应符合下列构造规定:

1)结合面抗剪构造钢筋应均匀布置在预制底板的两端,板端布置区段的长度不宜小于预应力叠合板预应力方向跨度的1/4倍,相邻抗剪筋的间距不宜大于400mm;密拼整体式拼缝处非预应力方向底筋弯起,角度宜在45-60度之间,并应延伸至上层网片;

2)拼缝处预制底板顶面设置垂直于板缝方向的附加钢筋并布置横向分布钢筋:

3)附加钢筋截面面积应考虑截面削弱,按照最大抵抗弯矩等效的原则计算确定;

4)横向分布钢筋,钢筋直径不宜小于6mm,间距不宜大于250mm,每侧的钢筋数量不应少于2根。

5.3 重点设计参数

1)预制底板厚度不应小于50mm;预应力叠合板的后浇混凝土叠合层厚度不应小于70mm,预应力叠合双向板的叠合层厚度尚不应小于预制底板厚度的1.3倍;

2)预应力筋间距不宜大于200mm,第一根预应力筋距板边的间距不应小于50mm且不应大于100mm;

3)计算预应力叠合双向板在预应力布置方向的纵向受力钢筋时,对跨中和支座弯矩宜进行调整,调整系数不宜小于1.2。

6 新技术推广效果及效益

6.1 推广效果

大跨度预应力空心叠合板由于其楼板自重轻,跨度大,受力性能好,施工简便快捷,特别适用于大跨度的公建,本工程也受到了建设单位和住建部门的一致好评;采用空心块的楼板结构还有利于提高楼板的隔声减震作用,据此预测大跨度预应力空心叠合板是非常有推广前景的一种楼盖结构形式,随和不断应用和研究的深入,这种结构会做的性能更好,更加经济。

6.2 经济指标

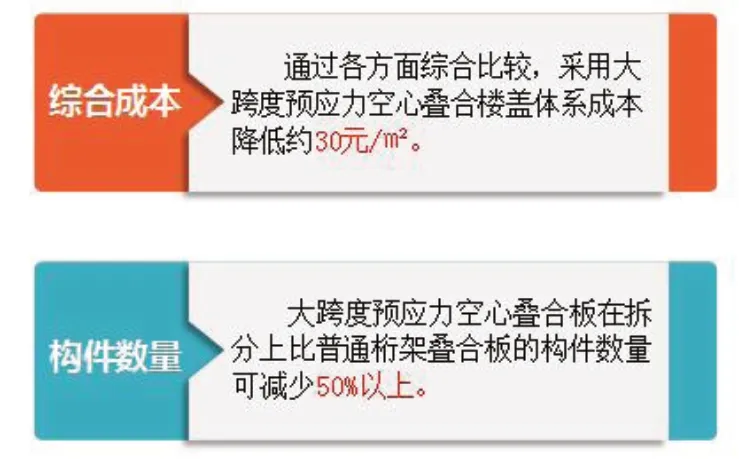

大跨度预应力空心叠合板在拆分上比普通桁架叠合板的构件数量可减少50%以上,且无需设置桁架筋,减少了楼板含钢量,单板跨度大,室内少梁的设计增加了空间灵活性。

大跨度预应力空心叠合楼板,其具备生产效率高、抗裂性好、可形成大跨度、楼板厚度小等特点,可以有效减少装配式建筑预制构件数量、节省材料、降低全产业链成本,本项目在满足预制装配率计算细则的前提下,通过设计优化、成本比对,选用由自主研发的大跨度预应力空心叠合楼盖体系,从各方面综合比较,成本降低约30元/㎡。

图3 经济效益指标分析

6.3 社会效益

1)建设方满意度高:大跨度预应力空心板可最大限度减少梁的布置,增强室内空间的灵活性布置,降低运输成本,提升吊装效率,该体系在本项目的应用得到建设方的认可。

2)示范性强:大跨度预应力空心叠合板是首创的楼盖体系,本项目是湖南省第一个采用该体系的医院项目,曾获得“省装配式建筑示范项目”、“省安全文明示范工地”等奖项,住建部门的认可使该体系在当地起到一定的示范带头作用。

7 结语

装配式建筑体系中密拼大跨度预应力空心叠合板是在装配式叠合楼盖技术上的创新。板侧不出筋,通过新型密拼的方式形成大跨度叠合楼盖,解决工程建设中的问题。跨度大、少次梁,统一模具的出筋方式,工艺拆分时减少预制构件种类和数量,提高了生产、施工效率是密拼大跨度预应力空心叠合板的最大优点。同时,密拼大跨度预应力空心叠合板可有效节省材料,降低生产成本,达到经济、实用的最佳效果,已经越来越多的应用于现代化建设中,也是装配式建筑发展的必然趋势。