PHBV结晶行为调控与相变机理的研究进展

2023-08-02缪璐璐董正梅谢国炎吕沙峰朱繁强邹专勇

缪璐璐 董正梅 谢国炎 吕沙峰 朱繁强 邹专勇

摘 要:聚羟基丁酸戊酸酯共聚酯(PHBV)材料是一种可生物降解聚合物,但存在脆性大、韧性差、热稳定性差等诸多问题,在纺织材料加工和应用方面受到了局限。针对性进行结晶调控是改善PHBV材料的脆性问题的有效途径,据此对国内外相关研究进展进行了综述。阐述了PHBV的晶体结构特点以及聚合单体含量对材料结构和性能的影响;具体分析了PHBV结晶行为调控的几种方法,包括化学改性、物理共混改性、外力场诱导结晶,热处理和热应力拉伸;围绕PHBV存在的晶相转变行为,对β晶形成条件和现有的相变机理研究进行了梳理和分析。最后指出未来可综合考虑多种结晶调控方法间的协同效应,以期进一步扩大PHBV材料在纺织领域的应用。

关键词:聚羟基丁酸戊酸酯共聚酯(PHBV);晶体结构;晶相转变;增韧改性;拉伸过程

中图分类号:TS102.1

文献标志码:A

文章编号:1009-265X(2023)04-0119-11

收稿日期:2023-01-18

网络出版日期:2023-03-21

基金项目:绍兴市产业关键技术攻关计划项目(2022B41009);研究生校级科研课题(Y20210701)

作者简介:缪璐璐(1998—),女,浙江台州人,硕士研究生,主要从事纺织材料与纺织品设计方面的研究。

通信作者:邹专勇,E-mail:zouzhy@usx.edu.cn

传统化学纤维主要源于石化工业,化纤行业需求的持续增长同石化资源的不可再生性相矛盾,面对石油资源紧缺以及多数高分子材料的不可降解性带来的环境压力,转向以环境友好,绿色可再生的生物基化学纤维生产是必然趋势。聚羟基丁酸戊酸酯共聚酯(Poly(3-hydroxybutyrate-co-3-hydroxyvalerate),PHBV),是一种新型生物基材料,原料来源可以是各种植物残骸,由原核微生物在缺乏氮、碳、磷等营养物质的非平衡生长状态下细胞内合成的热塑性聚酯,经发酵、分离制备。PHBV材料性能与通用树脂相当,力学性能与聚丙烯(Polypropylene,PP)相似,因此有望成为通用树脂。此外PHBV材料还表现出良好的生物相容性、生物可降解性及生物可吸收性等特性,在纺织、农业、包装和生物医学领域具有广阔的发展前景。

PHBV属于半结晶聚合物,其结晶过程较为复杂,晶体形态受到分子结构、加工条件等因素的影响,在不同的结晶条件下,可以形成同质多晶和共结晶现象。材料的物理机械性能又与结晶凝聚态结构密切相关,深入研究PHBV的结晶行为可用于指导PHBV材料力学性能改善,扩大其在纺织领域的应用。因此,本文将对PHBV共聚酯的晶体调控和相转变机理的研究进展进行综述和分析,以期为PHBV纤维材料结构优化与纺织加工应用提供参考。

1 PHBV共聚酯的晶体结构与性能

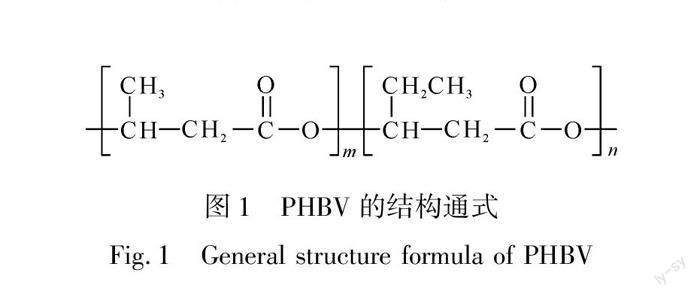

PHBV的结构通式[1]见图1。

PHBV的共聚单元有3-羟基丁酸(HB)和3-羟基戊酸(HV),两者具有相似的化学结构和结晶结构,PHB的α晶型为21螺旋链分子构象,属于正交晶系,空间群为P212121,其晶胞参数为a=5.76 , b=13.20 , c=5.96 [2]。PHV晶体同属正交晶系,其晶胞参数为a=5.92 , b=10.08 , c=5.56 [3]。聚合物具有长链特性,故晶体结构中存在一定的缺陷单元,形成共晶现象。PHBV已被证实存在共晶现象,共聚物中含量较少的某一单体,可作为化学缺陷单元,排入占主体地位单体形成的晶格中。因此,HV链段的含量直接影响PHBV大分子的共晶结构。Kunioka等[4]、Mitomo等[5]研究发现当HV摩尔分数为0~37%时,PHBV是PHB类型的晶胞结构结晶;HV摩尔分数在53%~96%时,是PHV类型的晶胞结构结晶;HV摩尔分数在转变点附近38%~52%时,共聚物存在伪共晶现象,即两种晶体结构共存。采用差示扫描量热法(DSC)对PHBV進行测试时发现PHBV呈现多个熔融峰,部分学者认为是晶体熔融再结晶形成的。Lü等[6]通过广角x射线衍射(WAXD)和小角x射线散射(SAXS)对该现象进行研究,结果表明多个熔融峰与不同的片晶结构相关,只有当片晶包含部分HV共晶单元的情况下才会出现第二个熔融峰。

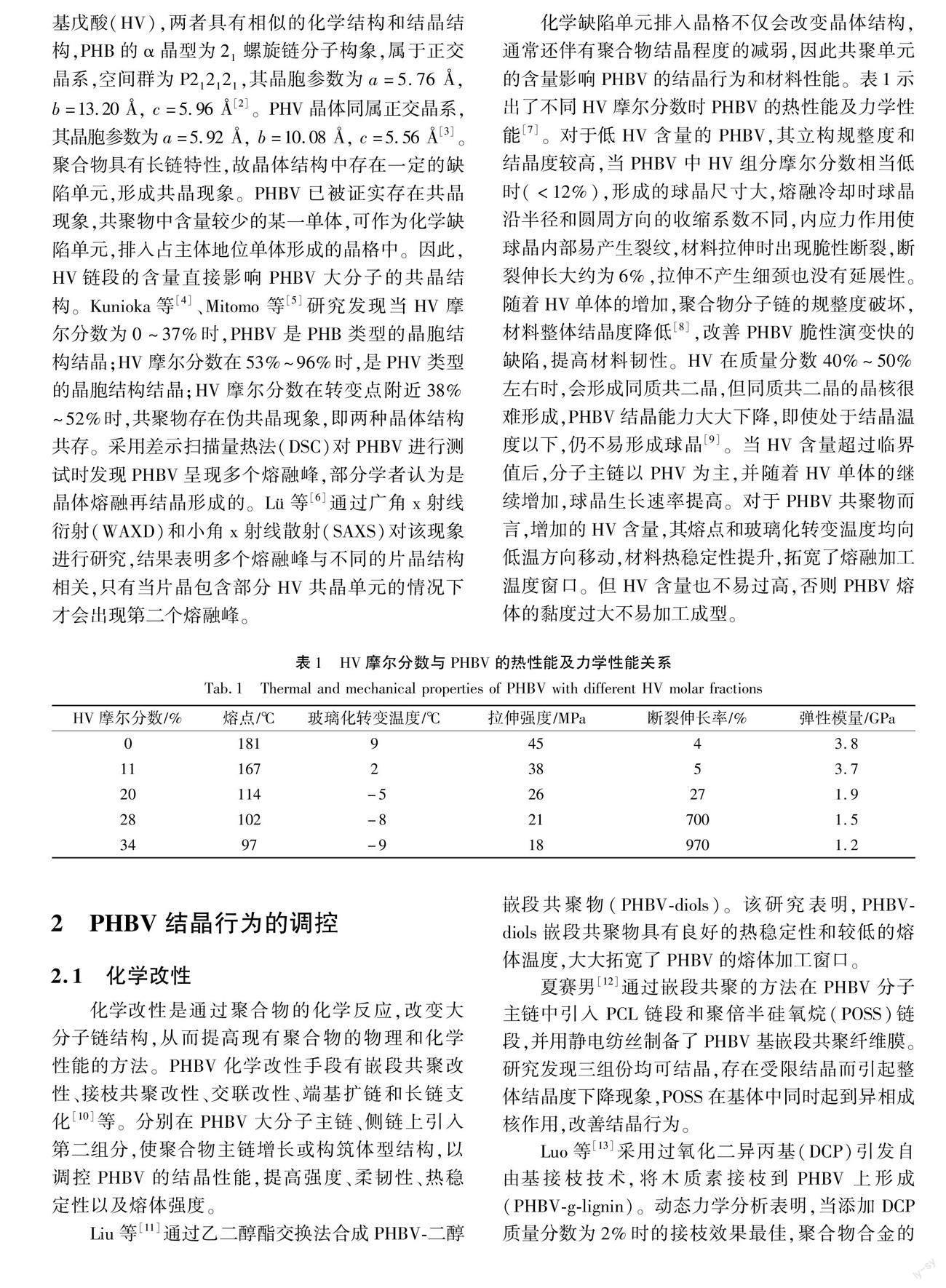

化学缺陷单元排入晶格不仅会改变晶体结构,通常还伴有聚合物结晶程度的减弱,因此共聚单元的含量影响PHBV的结晶行为和材料性能。表1示出了不同HV摩尔分数时PHBV的热性能及力学性能[7]。对于低HV含量的PHBV,其立构规整度和结晶度较高,当PHBV中HV组分摩尔分数相当低时(<12%),形成的球晶尺寸大,熔融冷却时球晶沿半径和圆周方向的收缩系数不同,内应力作用使球晶内部易产生裂纹,材料拉伸时出现脆性断裂,断裂伸长大约为6%,拉伸不产生细颈也没有延展性。随着HV单体的增加,聚合物分子链的规整度破坏,材料整体结晶度降低[8],改善PHBV脆性演变快的缺陷,提高材料韧性。HV在质量分数40%~50%左右时,会形成同质共二晶,但同质共二晶的晶核很难形成,PHBV结晶能力大大下降,即使处于结晶温度以下,仍不易形成球晶[9]。当HV含量超过临界值后,分子主链以PHV为主,并随着HV单体的继续增加,球晶生长速率提高。对于PHBV共聚物而言,增加的HV含量,其熔点和玻璃化转变温度均向低温方向移动,材料热稳定性提升,拓宽了熔融加工温度窗口。但HV含量也不易过高,否则PHBV熔体的黏度过大不易加工成型。

2 PHBV结晶行为的调控

2.1 化学改性

化学改性是通过聚合物的化学反应,改变大分子链结构,从而提高现有聚合物的物理和化学性能的方法。PHBV化学改性手段有嵌段共聚改性、接枝共聚改性、交联改性、端基扩链和长链支化[10]等。分别在PHBV大分子主链、侧链上引入第二组分,使聚合物主链增长或构筑体型结构,以调控PHBV的结晶性能,提高强度、柔韧性、热稳定性以及熔体强度。

Liu等[11]通过乙二醇酯交换法合成PHBV-二醇嵌段共聚物(PHBV-diols)。该研究表明,PHBV-diols嵌段共聚物具有良好的熱稳定性和较低的熔体温度,大大拓宽了PHBV的熔体加工窗口。

夏赛男[12]通过嵌段共聚的方法在PHBV分子主链中引入PCL链段和聚倍半硅氧烷(POSS)链段,并用静电纺丝制备了PHBV基嵌段共聚纤维膜。研究发现三组份均可结晶,存在受限结晶而引起整体结晶度下降现象,POSS在基体中同时起到异相成核作用,改善结晶行为。

Luo等[13]采用过氧化二异丙基(DCP)引发自由基接枝技术,将木质素接枝到PHBV上形成(PHBV-g-lignin)。动态力学分析表明,当添加DCP质量分数为2%时的接枝效果最佳,聚合物合金的拉伸强度、弹性模量均达到最大值。通过性能表征发现接枝聚合物的结晶度降低,结晶温度提高,DCP诱导的接枝显著降低了PHBV球晶,增大了PHBV的成核密度。由于接枝分子间的相互作用,生物聚合物合金的玻璃化转变温度、热稳定性和熔体强度均有所提高。

Duangphet等[14]研究了扩链剂对PHBV的热降解、结晶和流变性能的影响。热重分析结果表明,扩链剂的加入提高了PHBV的抗热分解能力。同时用Flyn-Walls-Ozawa法计算了热降解活化能(Ea),证实了热降解活化能随扩链剂含量的增加而增加。用旋转流变仪和差示扫描量热仪分别表征了改性PHBV的流变行为和结晶过程。结果表明,扩链剂的加入提高了PHBV的熔体黏度,降低了结晶速率。

2.2 物理共混改性

聚合物结晶包括晶核形成和晶核上晶体生长两个过程。PHBV热力学稳态晶体的生长速率主要受温度影响,在加工过程中通过温度调控PHBV晶体的生长速率。但PHBV的成核困难,均相成核密度低,结晶速率缓慢,晶体尺寸较大,从而造成材料脆性大的缺陷。为了提高PHBV材料的韧性,可以通过异相成核方式降低聚合物的成核自由能,形成大量晶核,提高成核速率,减小球晶尺寸。

2.2.1 纳米粒子成核诱导

纳米粒子具有高的比表面积和表面能可作为成核剂提高PHBV结晶速率,实现对材料的增韧。目前,应用于PHBV改性的纳米粒子分有机和无机两大类。其中有机纳米粒子主要使用纤维素纳米晶体(CNC)[15]、壳聚糖纳米晶、细菌纤维素纳米晶(BCNW)等。但由于有机纳米粒子表面通常含有大量羟基,熔融共混过程中易发生团聚,分散性不如无机纳米粒子,不适合用于PHBV的熔融加工。通常使用具有耐高温特性的无机纳米粒子调控热加工下PHBV的结晶行为,常用无机纳米粒子有二硫化钨(WS2)、氮化硼(BN)[16]、滑石粉、纳米碳酸钙(CaCO3)、纳米蒙脱土(MMT)、纳米石墨烯(GNS)、二氧化硅(SiO2)、二氧化钛(TiO2)等。值得注意的是,纳米粒子本身极易发生团聚,其在PHBV中的分散性很难控制,在成型加工中需要选择合适的添加量,以免发生团聚。

Srithep等[17]在PHBV基体中加入天然纳米纤维素(NFC),制备了可生物降解的纳米复合材料。NFC作为成核剂,促进了结晶的早期开始,改善了PHBV的结晶性能。与纯PHBV相比,复合材料的球晶尺寸减小,球晶数量显著增,结晶度提升,宏观体现在纳米复合材料的模量明显增加。NFC的加入提高了PHBV的结晶和玻璃化转变温度,但也增加了PHBV的热降解,可能是由于NFC中含有羟基或残留水分。

周哲[18]将不同含量的纳米SiO2引入到PHBV中,发现当SiO2质量分数为5%时,异相成核作用明显,晶核数明显增多,结晶成核速率提高,相较于纯PHBV共混体系的熔点、结晶温度均提高了15 ℃左右。质量分数5%的加入使PHBV的力学性能显著改善,材料出现了明显的塑性变形和屈服现象。而当SiO2添加量过多质量分数(10%),纳米粒子发生了团聚,反而削弱了PHBV的异相结晶作用。

2.2.2 增塑剂共混

共聚体中HV单体起到内增塑剂的作用,然而HV的内增塑效果有限,为了进一步改善PHBV的塑性,通常还使用低分子量的外部增塑剂。增塑剂与聚合物链相互作用时产生额外的自由体积,以此来增加聚合物分子链的流动性并改善加工性能。用于PHBV基体改性的增塑材料应具备低毒、低挥发性、生物相容性和生物可降解等特性。以邻苯二甲酸酯类为主的传统增塑剂存在对环境和健康的隐患,不易生物降解,所以不适合用于生物可降解的聚合物的改性。生物基增塑剂如植物油及其衍生物和柠檬酸酯[19]等天然可降解物被较多地应用,还有一类生物基聚合型增塑剂如乳酸低聚物(PLA)、聚已内酯低聚物(PLC)、PHA类低聚物等也被用于PHBV高聚物的增塑改性[20]。

Cal等[21]将PHB聚合物生产过程中衍生的低分子量PHB链段回收,并作为增塑剂加入PHB的生产,结果表明PHB低聚物的掺入使PHB成核并塑化,制备的PHB材料更具韧性。

也有研究者将纳米粒子与增塑剂乳酸结合用于PHBV的改性,通过系统组分间的协同效应来改善聚合物的加工特性和物理化学与机械性能。Slongo等[22]研究了邻苯二甲酸二辛酯(DOP)、环氧化大豆油(ESO)、柠檬酸三乙酯(TEC)三种增塑剂对PHBV和PHBV/ OMt纳米复合材料的影响,研究结果表明增塑剂和蒙脱土的协同效应会影响共混体系的结晶温度和熔融温度以及结晶程度,且改性效果明显高于仅含一种添加剂的二元体系。

2.2.3 聚合物共混

聚合物共混是提高聚合物性能的一种有效而便捷的物理方法,引入的第二组分聚合物既可降低结晶度,改善材料脆性,又在一定程度上改善共混体系的热稳定性。PHBV成形加工经常涉及与聚合物共混改性,依据添加的第二组分降解性能的不同,可将共混体系分为两类,即非全生物降解聚合物和全生物降解聚合物。PHBV全生物降解聚合物更加绿色无污染,是研究开发的主要方向[23],主要是将PHBV与聚乳酸(PLA)[24]、聚已内酯(PCL)、聚丁二酸乙二醇酯(PES)、聚己二酸-对苯二甲酸-丁二酯(PBAT)[25]、聚碳酸亚丙酯(PPC)等可生物降解高分子材料共混加工。

PLA是一种发展较为成熟的生物基材料,具备优良的生物相容性和可降解性,且热稳定性优于PHBV。PLA的加入会抑制PHBV球晶的生長,从而改善力学性能与热稳定性[26]。因此关于PLA与PHBV共混的研究较多[27]。Ma等[28]对PHBV/PLA共混物的相形态进行研究,结果表明两者为不相容体系,当PHBV质量分数较低(<20%)时,PHBV的结晶受到抑制。Jiang等[29]研究了六臂-左旋聚乳酸 (6a-PLLA)/PHBV共混体系在不同配比、不同结晶温度时的结晶行为。表明结晶温度Tc影响共混组分的结晶形态,Tc=50 ℃时共混体系仅有PHBV结晶,并且随着PLLA含量的增加整体的结晶速率降低。相反当Tc=25 ℃时PHBV结晶困难,共混体系以PLLA结晶为主,体系中PHBV含量的增加同样会导致整体的结晶速率降低。只有当Tc=79 ℃时共混体系的两组分可同时结晶,且结晶速率较纯PHBV有了明显提升,分析得出共混比例对整体结晶速率影响复杂,主要因为PHBV的结晶速率同时受到6a-PLLA两个方面的影响,包括异相成核对PHBV结晶速率的促进,以及稀释效应对PHBV晶体生长的阻碍。

2.3 外力场作用

在聚合物加工中普遍存在各种外力场作用,例如挤出、注射成型、纤维纺丝和吹膜[30]。在外场条件下可以使聚合物分子链发生取向诱导结晶[31],当外力作用足够强时,分子链发生伸展,还会伴随多晶态聚合物相态转变,从而影响聚合物的晶体结构和结晶动力学[32]。徐鹏武[33]研究了剪切诱导下聚3-羟基丁酸酯-co-3-羟基己酸酯(PHBH)的结晶动力学过程,发现剪切作用可以降低成核能垒,提高晶核密度,在高的剪切场作用下,PHBH的结晶速度大幅度提高。杨科等[34]采用静电纺丝法制备PHBV纤维,纤维收集过程中,存在空气对流和转轴卷绕对纤维的拉伸作用,随着转轴速率的增大纤维排序的有序度大幅度提高。通过对不同转轴卷绕速率获得的PHBV纤维结构分析发现,卷绕速率到达临界点10.5 m/s前,提高卷绕速度促进分子链取向,发生了取向诱导结晶,纤维的结晶度、取向度、力学性能均得到了明显提升。一般认为,P(3HB)和PHBV纤维力学性能的提高不仅是由于分子链的取向,还因为加工过程中纤维晶和片晶形成的平面锯齿状构象和网络结构[35]。

2.4 热处理控制

实践过程中发现,初生成型的PHBV材料因其结晶不完全,经过一段时间的放置会发生二次再结晶,导致材料的脆性增大。PHBV结晶相中的化学缺陷单元含量直接影响材料的结晶程度,有研究结果表明晶格中化学缺陷单元含量还受热力学影响[36],结晶温度影响PHBV结晶行为,PHBV在低结晶温度下结晶时,PHB会形成含较多化学缺陷单元的缺陷晶体。随着结晶温度的升高,HV对晶体的排斥作用增强,缺陷晶体中化学缺陷单元减少,有利于热力学稳态晶体的生产。因此为了防止二次再结晶现象,提高材料韧性,可以采用热处理方法,将初生成型的PHBV材料在较高的温度下等温结晶一段时间,促进PHBV晶体的完善。

谢志伟[37]研究了热处理对PHBV的结晶和力学性能的影响,发现经过一定温度和时间的热处理,聚合物晶体结构发生了重排,晶体更为紧密,片晶增厚,晶态—无定型态的界面减小,将增大聚合物链段的自由体积,利于改善材料的脆性。此外热处理也使结晶结构更加完善,提高了PHBV材料的强度。并通过调试确定PHBV最佳的热处理工艺为:热处理温度110~120 ℃、时间1 h。

Shi等[38]采用部分熔融再结晶(PMRM)方法对PHBV进行热处理,所述PMRM热处理方法是将经180 ℃注塑成形的PHBV样品,加热至176 ℃等温熔融5 min,然后降温至较高的结晶温度(Tc=120~150 ℃)等温结晶30 min。处理后的试样力学性能均得到改善,PHBV从脆性断裂变为具有明显的屈服现象,材料的断裂应变和韧性明显提高。

2.5 热应力拉伸

PHBV初生纤维的强度不高,且纤维无定形区随存放时间增加逐渐转变为脆性结构,进而无法进行后拉伸,因此PHBV初生纤维不能直接用于纺织加工生产,一般通过热拉伸和热定型使纤维获得塑性材料的特征。纤维经过热应力拉伸,无定形区的链段部分转变为β链构象,纤维的断裂伸长率提升。朱树琦等[39]对干法纺丝制备的PHBV初生纤维以70 ℃牵伸温度分别进行2~5倍的热应力拉伸,并在120 ℃下定伸长热定型,发现拉伸过的纤维断裂强度随拉伸倍数的增加有显著提高,断裂伸长率较初生纤维的2%增至40%~95%。王璐[40]对熔纺初生纤维进行拉伸实验,发现拉伸过程使大分子进一步沿纤维轴方向取向,内部晶体逐渐完善,形成了平面Z字形的新结构,即β晶体。且随拉伸倍数的增大,球晶中的片晶厚度增加,纤维受外力拉伸时表现的断裂应力越大。

3 PHBV相转变机理研究

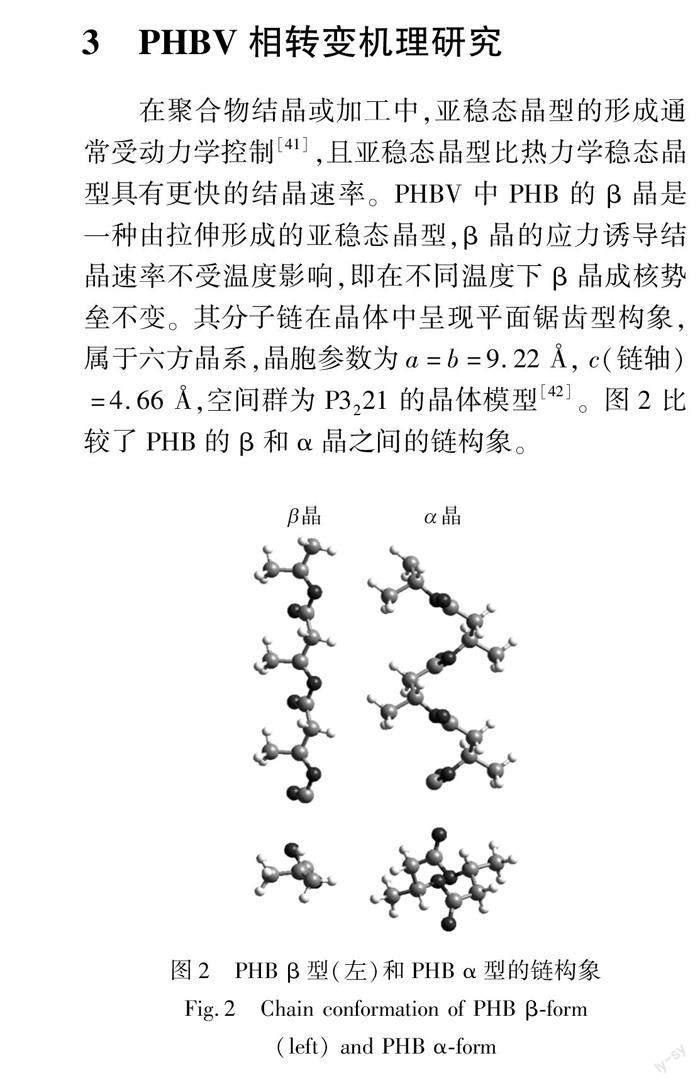

在聚合物结晶或加工中,亚稳态晶型的形成通常受动力学控制[41],且亚稳态晶型比热力学稳态晶型具有更快的结晶速率。PHBV中PHB的β晶是一种由拉伸形成的亚稳态晶型,β晶的应力诱导结晶速率不受温度影响,即在不同温度下β晶成核势垒不变。其分子链在晶体中呈现平面锯齿型构象,属于六方晶系,晶胞参数为a=b=9.22 , c(链轴)=4.66 ,空间群为P3221的晶体模型[42]。图2比较了PHB的β和α晶之间的链构象。

β晶的平面锯齿构象与α晶的螺旋链构象相比,分子链的延伸性更好,材料的力学性能明显提升。由于PHBV的α晶型和β晶型的热力学稳定性不同,在特定条件下两者会发生转变。为了更好的控制PHBV中β晶的生成,提高材料的力学性能,不少学者对PHBV相转变发生机理进行了研究,并建立不同的结构模型。相转变依赖外部条件变化,如拉伸方式、温度以及共混等因素都会影响β晶的形成。相关研究表明,β晶的形成存在临界应力,为7.8 MPa[43],因此要使PHB发生α晶向β晶转变,必须要有足够强的外力作用,可采用拉伸方式促使晶相转变,以提高材料的力学性能。

3.1 两步拉伸法

Iwata等[44]在对PHB薄膜进行室温两步拉伸,退火处理后发现了β晶型的存在,由此建立了该拉伸条件下β晶型的形成机理,如图3所示。图3(a)是应力作用至屈服点前,此时作用应力被晶体畴吸收,串晶结构中仅有α晶存在;到达屈服点时PHB出现β晶(见图3(b)),纤维状晶最早受力变形,α型片晶间的非晶区被拉长,其间的缚结分子受力形成平面锯齿状构象的β晶,在纤维晶被大幅拉伸后,纤维晶间的缚结分子也开始向β晶转变;进入拉伸平台区后,同时发生分子链沿b轴的分子纠缠和晶体收缩现象(见图3(c)),相邻串晶间发生碰撞,使α型片晶发生变形和滑移,部分分子链脱离片晶,拉伸后形成平面锯齿形构象的β晶。

Phongtamrug等[42]在二维X射线衍射数据的基础上分析了PHB的β晶结构,认为PHB受力作用时,局部应力集中于相邻片晶间的短缚结分子上,从而诱导缚结分子从无定型结构向β晶转变,同时缚结分子相连的α晶片段也会发生变形由α晶向β晶结构的转变,而进一步地拉伸,则会导致高度张拉的缚结链部分断裂形成空隙,α晶向β晶的过渡尚未完成,试样在70%左右的应变下就已经发生断裂,如图4所示。从上述模型可知,β形式的形成主要来自两个可能的路径,第一个路径是从α晶到β晶的相变,第二个路径是直接从无定形结构伸展诱导的结晶。

两步拉伸过程中的退火温度也会影响相转变,亚稳相β晶经不可逆的热处理可以转变为热力学稳定相α晶。有研究发现PHB中α晶和β晶的熔融温度不同,α晶大约在180 ℃熔融,而β晶的熔融温度在90~130 ℃之间,β晶在熔融温度下会转变为α晶或非晶态链,由此引起高度有序结构的变化[45]。因此为了改善PHB材料的力学性能,拉伸后的退火温度应控制在β晶的熔融温度以下。Yang等[46]也通过实验验证了退火温度对PHBV材料性能的影响,将经过两步拉伸得到的PHBV薄膜分别在65 ℃、135 ℃温度下退火1 h,样品记为A65和A135,发现A65中同时含有α和β晶,而A135仅含α晶。A65薄膜试样明显表现出较好的延展性和韧性,原因在于β晶中的链是以弱的范德华能沿横向堆积,且沿拉伸轴呈不规则的分布,在拉伸过程中会发生相互滑移,于是其宏观应变主要是纤丝间的相互滑移导致。而对于A135样品,由于在退火过程中片晶间缚结分子数量减少和α晶完善度的提高,片层间更容易发生分离,因此宏观应变主要是由于片层的分离。β晶型具有稳定有序微結构作用,可以保持较高的缚结分子密度和缠结,约束A65中的分子迁移,从而避免了二次结晶过程,改善PHBV材料的力学性能。

3.2 一步拉伸法

除了两步拉伸法外,一些研究者还发现了一步拉伸实现β晶生成的方法。认为晶体结构中的交联点利于β晶形成,在此基础发展了一步拉伸法制备β晶的方法。Tanaka等[47]采用熔融纺丝法制备了PHBV可降解纤维,将其在玻璃化转变温度Tg附

近进行骤冷处理,聚合物等温结晶形成小晶核,并采用室温一步牵伸法得到断裂强度超过1 GPa的PHBV纤维。未经等温结晶一步拉伸的初生纤维仅含α型片晶。而等温结晶后一步拉伸使PHBV纤维的结构更加均匀,获得高度取向结构,同时含有α晶和β晶两种晶型,如图5(a)所示。由此提出了

PHBV纤维一步牵伸法生产β晶新机制:在Tg附近的等温结晶过程中,会形成许多小晶核;拉伸取向过程中,小晶核起到交联点的作用,小晶核之间的无定形区域的分子链通过拉伸最先形成β晶;而在随后是退火过程中,小晶核可生成不同厚度的α型片晶。

纯PHBV材料拉伸时,沿纤维轴向的拉力易被非固定片晶的运动吸收,且交联点少,故β晶形成很困难。而PHBV的共混体系将提供片晶间更多的交联点,同样能促进β晶体的形成。Ublekov等[1]研究了不同组分质量比的PHBV/MMT(蒙脱土)复合材料,发现当MMT的质量分数为5%和7%时材料生产了新的β晶,通过PHBV与MMT层之间氢键的强相互作用,在MMT层的平面表面外延结晶生成。Kabe等[48]采用溶剂浇注和后冷拉法制备了野生型P(3HB)和超高分子量P(UHMW-P(3HB))共混膜,少量的UHMW-P(3HB)加入使共混膜无须两步拉伸就能在较高的拉伸比下形成β晶型。图5(b)展示了共混膜结晶演变过程。淬火形成的非晶态膜,在冷拉伸处理后分子链沿拉伸方向排列,通过100 ℃的退火处理,α型片晶逐渐生成,由于UHMW-P(3HB)分子链较长,贯穿几个片晶,起到联结两片晶和限制片晶运动的作用,随着片晶的生长,位于两片晶间的UHMW-P(3HB)链或P(3HB)链受拉力作用形成平面锯齿型构象的β晶。Xiang等[49]以二硫化钨(WS2)和过氧化物(DCP)为多相成核剂和引发剂,采用熔融纺丝制备聚PHBV复合纤维。发现支化的分子链和WS2的异相成核与聚合物体系中的“交联点”类似,在牵伸外力作用下促进“交联点”间分子链的择优取向,促进纤维从α晶向β晶型转变,如图5(c)所示。LCB-PHBV/WS2纤维的强度和断裂伸长率均明显提高,分别为189.8 MPa和46.5%。

4 结 语

PHBV作为生物基可降解材料,他的开发利用顺应中国战略性新兴生物基材料产业的发展需求。目前中国的PHBV研究和工业化生产均走在世界前列,随着PHBV量产能力提升以及PHBV改性工艺技术的不断推进,PHBV在纺织领域的应用潜力将不断释放,其在医疗用纺织品[50],服装用纺织品乃至产业用纺织品[51]都有广泛的应用前景。PHBV材料本身存在脆性大、韧性差的问题可以通过化学改性、物理共混改性等途径改善,其中共混改性因简单易操作被广泛使用,通过调节共混组分的比例来优化材料的综合性能,将PHBV与其他可降解的物质如PLA共混纺丝,有助于开发新型可降解共混纤维。除了原料的改性外,加工过程同样会对PHBV结晶形态产生较大的影响。PHBV纤维的结晶结构受到纺丝线上的速度场,熔体细流冷却固化形式以及后处理的拉伸和热作用的共同影响,适宜的加工条件将促进纤维材料α向β晶转变,实现纤维力学性能提高。目前有关PHBV相转变机理研究仍在探索阶段,因加工条件无法保证一致,研究方法各不相同,使模型间存在差异,不同模型间可比性和适用性还有待进一步考证。未来可综合考虑多种晶体调控方法间的协同效应,继续优化PHBV纤维加工工艺,并适配现有的纺丝体系,推进PHBV纤维产业化生产。

参考文献:

[1]UBLEKOV F, BALDRIAN J, NEDKOV E. Crystalline β-structure of PHBV grown epitaxially on silicate layers of MMT[J]. Journal of Polymer Science Part B: Polymer Physics, 2009, 47(8): 751-755.

[2]YOKOUCHI M, CHATANI Y, TADOKORO H, et al. Structural studies of polyesters: 5. Molecular and crystal structures of optically active and racemic poly (β-hydroxybutyrate)[J]. Polymer, 1973, 14(6): 267-272.

[3]MARCHESSAULT R H, MORIKAWA H, REVOL J F, et al. Physical properties of a naturally occurring polyester: Poly(β-hydroxyvalerate)/poly(β-hydroxybutyrate)[J]. Macromolecules, 1984, 17(9): 1882-1884.

[4]KUNIOKA M, TAMAKI A, DOI Y. Crystalline and thermal properties of bacterial copolyesters: Poly(3-hydroxybutyrate-co-3-hydroxyvalerate) and poly(3-hydroxybutyrate-co-4-hydroxybutyrate)[J]. Macromolecules, 1989,22(2):694-697.

[5]MITOMO H, MORISHITA N, DOI Y. Structural changes of poly(3-hydroxybutyrate-co-3-hydroxyvalerate) fractionated with acetone-water solution[J]. Polymer, 1995, 36(13): 2573-2578.

[6]L Y, ZHU H, AN M F, et al. Multiple endothermic peaks resulted from different crystal structures in an isomorphous copolymer poly(3-hydroxybutyrate-co-3-hydroxyvalerate)[J]. Chinese Journal of Polymer Science, 2016, 34(12): 1510-1522.

[7]和晶.聚羥基丁酸戊酸共聚酯(PHBV)的改性及其纤维成形[D].上海:东华大学,2008.

HE Jing. Study on Modification and Fiber Formation of Poly(3-hydroxybutyrate-co-3-hydroxyvalerate) (PHBV) [D]. Shanghai: Donghua University, 2008.

[8]GUNARATNE L M W K, SHANKS R A. Multiple melting behaviour of poly(3-hydroxybutyrate-co-hydroxyvalerate) using step-scan DSC[J]. European Polymer Journal, 2005, 41(12): 2980-2988.

[9]史圣洁.聚羟基丁酸戊酸共聚酯(PHBV)/超支化聚酰胺酯(HBPEA)共混体系基本性能研究及其纤维成形[D].上海:东华大学,2010.

SHI Shengjie. Study on Blends of Poly(3-hydroxybutyrate-co-3-hydroxyvalerate) (PHBV)/ Hyperbranched Polyesteramides and (HBPEA) and Its Fiber Spinnability[D]. Shanghai: Donghua University, 2010.

[10]相恒学,曾佳,陈姿晔,等.聚羟基脂肪酸酯(PHAs)的结晶行为与力学性能调控[J].中国材料进展,2019,38(5):450-456.

XIANG Hengxue, ZENG Jia, CHEN Ziye, et al. Crystallization behavior and mechanical properties of bio-based polyhydroxyalkanoates[J]. Materials China, 2019, 38(5): 450-456.

[11]LIU Q S, SHYR T W, TUNG C H, et al. Particular thermal properties of poly(3-hydroxybutyrate-co-3-hydroxyvalerate) oligomers[J]. Journal of Polymer Research, 2012, 19(1): 9756.

[12]夏赛男.PHBV的嵌段共聚改性及其静电纺纤维膜拉伸性能的研究[D].无锡:江南大学,2017.

XIA Sainan. Poly(3-hydroxybutyrate-co-hydroxyalerate): Block Copolymerization Modification and Tensile Properties of Electrospinning Membranes[D]. Wuxi: Jiangnan University, 2017.

[13]LUO S, CAO J Z, MCDONALD A G. Interfacial improvements in a green biopolymer alloy of poly(3-hydroxybutyrate-co-3-hydroxyvalerate) and lignin via in situ reactive extrusion[J]. ACS Sustainable Chemistry & Engineering, 2016, 4(6): 3465-3476.

[14]DUANGPHET S, SZEGDA D, SONG J, et al. The effect of chain extender on poly(3-hydroxybutyrate-co-3-hydroxyvalerate): Thermal degradation, crystallization, and rheological behaviours[J]. Journal of Polymers and the Environment, 2014, 22(1): 1-8.

[15]HAHAM H, SHEN M Y, BILLINGTON S L, et al. Comparison of nanocrystalline cellulose dispersion versus surface nucleation in poly(3-hydroxybutyrate-co-3-hydroxyvalerate) crystallization[J]. SPE Polymers, 2020, 1(1): 15-25.

[16] KAI W, HE Y, INOUE Y. Fast crystallization of poly(3-hydroxybutyrate) and poly(3-hydroxybutyrate-co-3-hydroxyvalerate) with talc and boron nitride as nucleating agents[J]. Polymer International, 2005, 54(5): 780-789.

[17]SRITHEP Y, ELLINGHAM T, PENG J, et al. Melt compounding of poly (3-hydroxybutyrate-co-3-hydroxyvalerate)/nanofibrillated cellulose nanocomposites[J]. Polymer Degradation and Stability, 2013, 98(8): 1439-1449.

[18]周哲.聚(3-羟基丁酸-co-3-羟基戊酸共聚酯)(PHBV)纳米复合材料的制备与性能研究[D].上海:东华大学,2011.

ZHOU Zhe. The Study on Preparation and Properties of Poly(3-hydroxybutyrate-co-3-hydroxyvalerate) (PHBV) Nanocomposites[D]. Shanghai: Donghua university, 2011.

[19]SCALIONI L V, GUTIRREZ M C, FELISBERTI M I. Green composites of poly(3-hydroxybutyrate) and curaua fibers: Morphology and physical, thermal, and mechanical properties[J]. Journal of Applied Polymer Science, 2017, 134(14).

[20]BARBOSA J L, PERIN G B, FELISBERTI M I. Plastici-zation of poly(3-hydroxybutyrate-co-3-hydroxyvalerate) with an oligomeric polyester: Miscibility and effect of the microstructure and plasticizer distribution on thermal and mechanical properties[J]. ACS Omega, 2021, 6(4): 3278-3290.

[21]CAL A J, GRUBBS B, TORRES L F, et al. Nucleation and plasticization with recycled low-molecular-weight poly-3-hydroxybutyrate toughens virgin poly-3-hydroxybutyrate[J]. Journal of Applied Polymer Science, 2019, 136(17): 47432.

[22]SLONGO M D, BRANDOLT S D F, DAITX T S, et al. Comparison of the effect of plasticizers on PHBV-and organoclay-based biodegradable polymer nanocomposites[J]. Journal of Polymers and the Environment, 2018, 26(6): 2290-2299.

[23]汪為华.PHBV基可生物降解复合材料研究现状[J].现代纺织技术,2006,14(4):54-58.

WANG Weihua. Research status of PHBV based biode-gradable composites[J]. Advanced Textile Technology, 2006, 14(4): 54-58.

[24]趙钰,沈兰萍,王瑄.PLA/PHBV纤维的基本力学性能研究[J].合成纤维,2017,46(7):10-13.

ZHAO Yu, SHEN Lanping, WANG Xuan. Study on basic mechanical property of PLA/PHBV fiber[J]. Synthetic Fiber in China, 2017, 46(7): 10-13.

[25]DUANGPHET S, SZEGDA D, TARVERDI K, et al. The effect of poly(butylene adipate-co-terephthalate) on crystallization behavior and morphology of poly(3-hydroxybutyrate-co-3-hydroxyvalerate)[J]. Key Engineering Materials, 2019, 798: 343-350.

[26]李义,张旭,黄威,等.聚羟基脂肪酸酯(PHA)及其共混纤维研究进展[J].生物工程学报,2020,36(5):829-837.

LI Yi, ZHANG Xu, HUANG Wei, et al. Research progress in polyhydroxyalkanoates (PHA) and their blend fibers[J]. Chinese Journal of Biotechnology, 2020, 36(5): 829-837.

[27]单梦瑶,杨操,张世科,等.聚乳酸增强增韧的研究进展[J].高分子材料科学与工程,2022,38(3):183-190.

SHAN Mengyao, YANG Cao, ZHANG Shike, et al. Progress in reinforcing and toughening of polylactic acid[J]. Polymer Materials Science & Engineering, 2022, 38(3): 183-190.

[28]MA P, SPOELSTRA A B, SCHMIT P, et al. Toughening of poly(lactic acid) by poly (β-hydroxybutyrate-co-β-hydroxyvalerate) with high β-hydroxyvalerate content[J]. European Polymer Journal, 2013, 49(6): 1523-1531.

[29]JIANG N, ABE H. Crystallization and melting behavior of partially miscible six-armed poly(l-lactic acid)/poly(3-hydroxybutyrate-co-3-hydroxyvalerate) blends[J]. Journal of Applied Polymer Science, 2015, 132(37): 42548

[30]ZHENG Y, PAN P. Crystallization of biodegradable and biobased polyesters:Polymorphism, cocrystallization, and structure-property relationship[J]. Progress in Polymer Science, 2020, 109: 101291.

[31] XIA Z J, ZHAO H Y, Li Y H, et al. Stress-induced crystallization of the metastable β-form of poly((R)-3-hydroxybutyrate-co-4-hydroxybutyrate)[J]. ACS Applied Polymer Materials, 2021, 3(8): 4109-4117.

[32]WANG Z, MA Z, LI L B. Flow-induced crystallization of polymers: Molecular and thermodynamic considerations[J]. Macromolecules, 2016, 49(5): 1505-1517.

[33]徐鹏武.聚羟基脂肪酸酯的结晶行为调控及性能研究[D].无锡:江南大学,2019.

XU Pengwu. Control of Crystallization Behavior and Properties of Polyhydroxyalkanoates[D]. Wuxi: Jiangnan

University, 2019.

[34]杨科,杨庆,沈新元,等.静电纺丝法制备PHBV有序纤维[J].合成纤维工业,2011,34(2):18-22.

YANG Ke, YANG Qing, SHEN Xinyuan, et al. Synthesis of PHBV ordered fiber by electrostatic spinning [J]. China Synthetic Fiber Industry, 2011, 34(2): 18-22.

[35]IWATA T. Strong fibers and films of microbial polyesters[J]. Macromolecular Bioscience, 2005, 5(8): 689-701.

[36]BARKER P A, BARHAM P J, MARTINEZ-SALAZAR J. Effect of crystallization temperature on the cocrystallization of hydroxybutyrate/hydroxyvalerate copolymers[J]. Polymer, 1997, 38(4): 913-919.

[37]謝志伟.聚羟基丁酸戊酸共聚酯(PHBV)的结晶行为和粘弹性研究[D].上海:东华大学,2006.

XIE Zhiwei. Crystallization Behavior and Viscoelastic Study of Polyhydroxybutyrate Valerate Copolyester (PHBV) [D]. Shanghai: Donghua University, 2006.

[38]SHI D, MIAO Y, ZHU H, et al. Role of the heat treatment of partial melt recrystallization method on microstructure change and toughness of poly(3-hydroxybutyrate-co-3-hydroxyvalerate)[P(HB-co-HV)][J]. Polymer, 2021, 228: 123874.

[39]朱树琦,陈彦模,孙芳华,等.聚羟基丁酸羟基戊酸共聚酯纤维干法纺丝成形研究[J].合成纤维,2009,38(7):13-16.

ZHU Shuqi, CHEN Yanmo, SUN Fanghua, et al. Study on the fiber formation of poly(hydroxybutyrate co-hydroxyvalerate) by dry spinning[J]. Synthetic Fiber in China, 2009, 38(7): 13-16.

[40]王璐.聚羟基丁酸戊酸酯(PHBV)生物高分子增韧改性及纤维成形研究[D].天津:天津工业大学,2012.

WANG Lu. Study on Toughening Modification and Fiber Forming of Polyhydroxybutyrate Valerate (PHBV) Bio-polymer [D].Tianjin: Tiangong University, 2012.

[41]郑映.温度依赖型多晶态脂肪族聚酯的结晶与相转变[D].杭州:浙江大学,2021.

ZHENG Ying. Crystallization and Phase Transition of Aliphatic Polyesters with the Temperature-Dependent Polymorphism[D]. Hangzhou: Zhejiang University, 2021.

[42]PHONGTAMRUG S, TASHIRO K. X-ray crystal structure analysis of poly(3-hydroxybutyrate) β-form and the proposition of a mechanism of the stress-induced α-to-β phase transition[J]. Macromolecules, 2019, 52(8): 2995-3009.

[43]XIA Z J, ZHAO H Y, LI Y H, et al. Stress-induced crystallization of the metastable β-form of poly((R)-3-hydroxybutyrate-co-4-hydroxybutyrate)[J]. ACS Applied Polymer Materials, 2021, 3(8): 4109-4117.

[44]IWATA T, FUJITA M, AOYAGI Y, et al. Time-resolved X-ray diffraction study on poly[(R)-3-hydroxybutyrate]films during two-step-drawing: Generation mechanism of planar zigzag structure[J]. Biomacromolecules, 2005, 6(3): 1803-1809.

[45]KABE T, TANAKA T, MARUBAYASHI H, et al. Investigating thermal properties of and melting-induced structural changes in cold-drawn P(3HB) films with α-and β-structures using real-time X-ray measurements and high-speed DSC[J]. Polymer, 2016, 93: 181-188.

[46]YANG J, ZHU H, ZHAO Y, et al. New insights into the beta-form crystal toughening mechanism in pre-oriented PHBV films[J]. European Polymer Journal, 2017, 91: 81-91.

[47]TANAKA T, FUJITA M, TAKEUCHI A, et al. Formation of highly ordered structure in poly[(R)-3-hydroxybutyrate-co-(R)-3-hydroxyvalerate]high-strength fibers[J]. Macromolecules, 2006, 39(8): 2940-2946.

[48]KABE T, TSUGE T, KASUYA K, et al. Physical and structural effects of adding ultrahigh-molecular-weight poly[(R)-3-hydroxybutyrate] to wild-type poly[(R)-3-hydroxybutyrate][J]. Macromolecules, 2012, 45(4): 1858-1865.

[49]XIANG H X, CHEN Z Y, ZHENG N, et al. Melt-spun microbial poly(3-hydroxybutyrate-co-3-hydroxyvalerate) fibers with enhanced toughness: Synergistic effect of heterogeneous nucleation, long-chain branching and drawing process[J]. International Journal of Biological Macromolecules, 2019, 122: 1136-1143.

[50]張隐,潘明珠.PHBV纳米纤维的静电纺丝及在生物医用领域的研究进展[J].高分子通报,2021,261(1):17-27.

ZHANG Yin, PAN Mingzhu. Research progress of preparation of poly(3-hydroxybutyrate-co-3-hydroxyvalerate) nanofibers based on electrospinning and its applications in biomedicine fields[J]. Polymer Bulletin, 2021, 261(1): 17-27.

[51] IBRAHIM M I, ALSAFADI D, ALAMRY K A, et al.Properties and applications of poly(3-hydroxybutyrate-co-3-hydroxyvalerate) biocomposites[J].Journal of Polymers and the Environment, 2021, 29(4): 1010-1030.

Progress on the regulation of crystallization behavior and phase transition mechanism of poly(hydroxybutyrate-co-hydroxyvalerate)

MIAO Lulu1, DONG Zhengmei1,2, XIE Guoyan3, L Shafeng4, ZHU Fanqiang1, ZOU Zhuanyong1

(1.Key Laboratory of Clean Dyeing and Finishing Technology of Zhejiang Province, Shaoxing University, Shaoxing 312000, China;

2.China Textile Institute (Zhejiang) Technology Research Institute Co., Ltd., Shaoxing 312000, China; 3.Zhejiang

Dongjin New Material Co., Ltd., Shaoxing 312000, China; 4.Zhejiang Wafa Ecosystem Science and Technology

Co., Ltd., Shaoxing 312000, China)

Abstract:

Poly(3-hydroxybutyrate-co-3-hydroxyvalerate)(PHBV), is a kind of biomaterial produced by fermentation engineering technology using starch as the raw material. It is not only environmentally friendly, easy to biodegrade, and pollution-free, but also exhibits similar properties to polypropylene. It holds great promise for the development and application of new bio-based fibers. However, PHBV itself also has problems of high brittleness, poor toughness, and poor thermal stability, restricting its large-scale application in textile and other fields. Considering that the physical and mechanical properties of polymers are closely related to the crystalline condensed structure, this paper therefore introduces the crystal structure and properties of PHBV copolymers, summarizes the methods for regulating the crystallisation behaviour of PHBV, concludes the existing studies on the crystalline phase transition mechanism of PHBV copolymers, and provides an outlook on the application prospects of PHBV materials.

The copolymerization units of PHBV are 3-hydroxybutyric acid (HB) and 3-hydroxyvalerate acid (HV), both of which belong to the same orthogonal crystal system. The common methods for regulating the crystallization behavior of PHBV include chemical modification, physical blending modification, external force field induced crystallization, heat treatment regulation, and thermal stress stretching. Chemical modifications include block copolymerization modification, graft copolymerization modification, crosslinking modification, end group chain extension, and long chain branching, etc., which can increase the main chain of the PHBV polymer or construct the body structure to improve the mechanical properties of the material. Physical blending modification usually blends PHBV with nanoparticles, plasticizers, and other polymers to increase the nucleation rate by heterogeneous nucleation to improve the tenacity of the material. During the processing, PHBV is subjected to an external force to induce the orientation of the polymer molecular chain, which may be accompanied by the phase transition of the polycrystalline polymer, thus affecting the crystal structure and crystallization kinetics of the polymer. Heat treatment is conducive to generate thermodynamically stable crystals to improve the brittleness of materials. Thermal stress stretching promotes the formation of β-chain conformation and increases the strength of the material. The β-form of PHB in PHBV is a metastable crystal form formed by stretching, with good elongation of the molecular chain and significantly improved mechanical properties of the material. The thermodynamic stability of α and β crystal forms of PHBV is different, and the two will change under the action of external force strong enough. One-step or two-step stretching is usually used to promote the transformation of α-form to β-form to improve the mechanical properties of materials.

The regulation of PHBV crystallization behavior and the study of phase transition mechanism can improve the toughness, thermal stability, and tensile properties of PHBV materials to some extent. And a more convenient and easy-to-operate way to regulate the crystal form and crystalline structure of PHBV can be explored in the future by considering the synergistic effect between various regulation methods, so as to meet the needs of PHBV industrialization production and continuously promote the expansion of PHBV application market.

Keywords:

poly(3-hydroxybutyrate-co-3-hydroxyvalerate)(PHBV); crystal structure; phase transition; toughening modification; stretching process