护盾式智能掘进系统截割机器人截割能力研究

2023-08-01薛力猛马宏伟王川伟

薛力猛,马宏伟,王川伟,张 恒

(1.西安科技大学 机械工程学院,陕西 西安 710054;2.西安科技大学 陕西省矿山机电装备智能检测与控制重点实验室,陕西 西安 710054)

0 引 言

煤矿巷道快速掘进面临两大挑战[1-3],一是快速截割,二是快速支护,尤其是面对夹矸厚度大、硬度高、片帮严重等复杂地质条件的大断面巷道截割问题,亟待探究截割理论和方法[4],研发新型截割装备[5-7],实现智能截割。

在巷道截割方法研究方面,马宏伟等针对小保当煤矿夹矸与片帮共存的掘进难题,研发护盾式智能掘进机器人系统,创新了大断面全宽横轴截割的新模式,探索煤岩截割控制新策略[8-11]。李旭等基于微分几何理论建立了EBZ160型掘进机工作机构运动学模型,用牛顿迭代法求解出运动学方程,并进行仿真分析,结果表明横摆时的截齿运动与实际路径相吻合,截割部回转中心速度和回转台角速度有较强的相关性,截齿的加速度只在掘进截割方向有较大的变化[12]。李晓豁等建立横轴式掘进机截割时的截齿运动轨迹的几何模型及运动方程,并进行截割头运动特性仿真分析和研究[13-14]。黄建农等针对EBH300A型煤矿横轴掘进机建立实体模型和坐标系,并进行截割部运动学分析,得到了掘进头截齿速度、位移和加速度的运动变化过程[15]。刘旭南等用三维设计软件、仿真分析软件等工具建立采煤机截割滚筒受力力学模型,并进行仿真分析,研究滚筒的可靠性,得出输出轴、壳及行星架等的可靠度,发现行星架和壳体的应力集中过程,得到了最大应力值所处位置[16]。尹力等研究采煤机滚筒的载荷情况,分析不同截割工况下截割参数的关系,得出所用方法准确有效[17]。年魁等对连续采煤机滚筒载荷进行仿真分析,为装载、行走和整机的设计提供参考[18]。针对护盾式大断面半煤岩全宽横轴滚筒截割能力、滚筒截割力与煤矿巷道煤岩硬度之间的相互关系及变化规律的研究较少,无法为快速掘进系统掘进截割的控制提供强有力的支撑。

针对复杂地质条件煤矿巷道智能截割难题,以西安科技大学等[10]研发的护盾式智能掘进机器人系统的截割机器人为研究对象,分析其截割特点,建立运动学与动力学模型[19],通过截割仿真分析,获得截割机器人截割力与滚筒转速、滚筒截割速度、截割深度、煤岩硬度之间的变化关系,可为截割机器人定形截割的智能控制提供理论依据。

1 截割机器人基本构成与工作原理

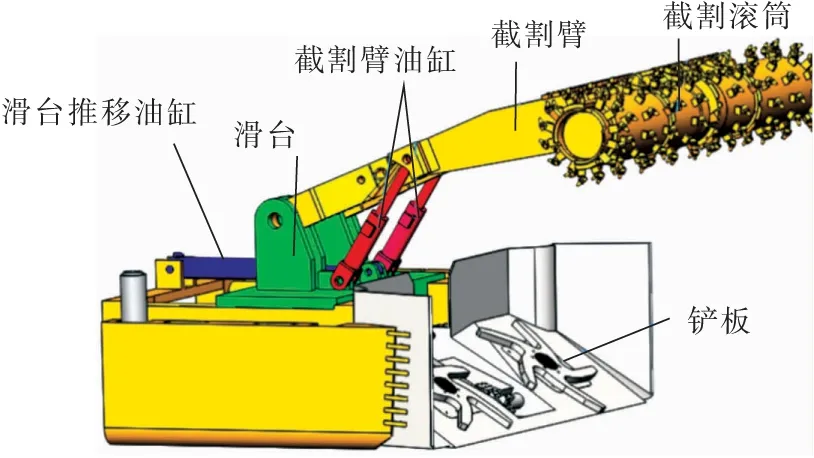

护盾式智能掘进机器人系统(图1),主要包括截割机器人、临时支护机器人、钻锚机器人、电液控平台等。其中截割机器人集成于临时支护机器人底座平台之上,通过临时支护机器人上盾体、下盾体2部分与围岩的相互作用,可为截割机器人提供一个稳定的滑移平台(图2)。截割机器人由截割滚筒、截割臂、滑台、液压油缸等部件构成(图3)。通过滑台推移油缸的伸缩控制可实现截割部前后滑移运动,通过2个截割臂油缸的伸缩量控制可实现截割滚筒的上下摆动,利用滑台推移油缸和2个截割臂油缸的复合运动,可实现巷道断面的成形截割,截割机器人的主要技术参数(表1)。

图1 护盾式智能掘进机器人系统Fig.1 Shield intelligent tunneling system

图2 截割机器人与临时支护机器人Ⅰ和ⅡFig.2 Cutting robot and temporary support robot Ⅰ&Ⅱ

图3 截割机器人构成Fig.3 Composition of cutting robot

表1 截割机器人技术参数Table 1 Technical parameters of cutting robot

2 截割机器人运动学与平面力学模型

2.1 截割机器人运动学模型

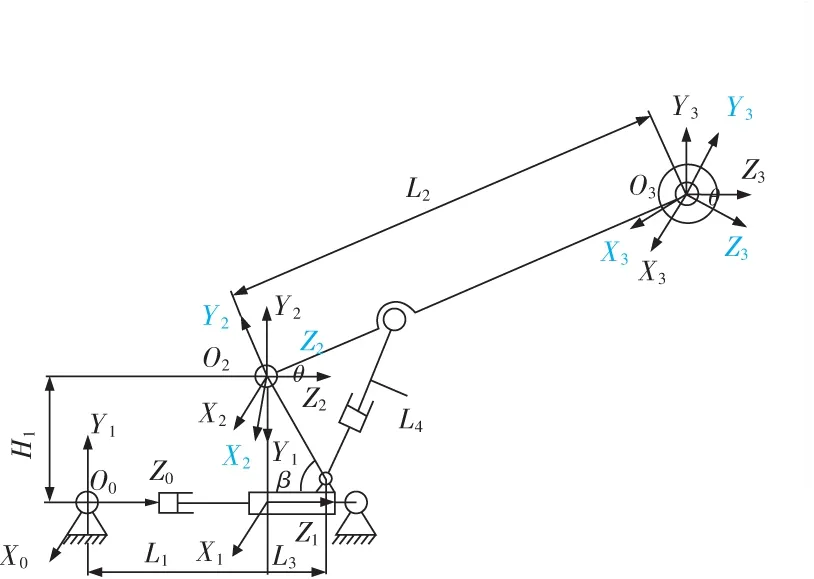

根据截割机器人结构及组成原理,把截割机器人简化为多连杆机构。建立截割机器人空间运动位姿坐标系(图4,表2)。

图4 截割机器人空间运动位姿坐标系Fig.4 Spatial motion coordinate system of the cutting robot

表2 截割机器人D-H参数Table 2 D-H parameters of cutting robot

设定掘进截割总坐标系为(O0,X0,Y0,Z0),滑台局部坐标系为(O1,X1,Y1,Z1),截割臂局部坐标系(O2,X2,Y2,Z2),截割滚筒轴心局部坐系(O3,X3,Y3,Z3)。

截割机器人齐次变换矩阵为[20]

T=T1T2T3T4

式中T为截割机器人滚筒相对于总体坐标系的齐次变换矩阵;T1为截割机器人滑台相对于总坐标系的齐次变换矩阵;T2为截割机器人截割臂相对于滑台坐标系的齐次变换矩阵;T3为截割机器人截割滚筒轴心相结于截割臂坐标系的齐次变换矩阵。

(1)

式中θ1,θ2为截割臂和截齿转角;H1为滑台高度;L1为滑台到原点长度;L2为截割臂长度;R为截割滚筒半径。

滚筒上截齿的轨迹运动方程为

(2)

式中zi,yi分别为截齿在Z和Y方向的运动轨迹。

对任意截割时刻的截齿轨迹方程求导数可得截齿速度。

(3)

则截齿速度大小[18]

(4)

2.2 截割机器人平面力学模型

掘进机器人所受截割阻力是滚筒上的截齿截割煤岩所产生的,滚筒和截齿力学分析是掘进机器人力学分析的基础,截割一段时间后截齿会产生磨损现象,对于磨钝截齿的截割力有[21-22]

(5)

(6)

截齿的截割阻力和牵引阻力按坐标系进行分解,巷道轴线方向为Z向,牵引方向为Y向,则每条截线上Z向合力为[23-25]

(7)

每条截线上Y向合力为

(8)

式中Yij,Zij分别为第i条截线上第j个截齿在Y,Z方向的分力。

作用在滚筒Y方向的合力,Z方向的合力分别为

(9)

(10)

式中i为第i条截线;j为任一条截线上第j个截齿;z为任一条截线上截齿数;N为截线数量。

根据截割臂受力析(图5)及截齿及滚筒受力计算得,在截割机器人稳定截割时满足

(11)

式中MA为截割臂力合力矩;Fx,Fy分别为截割臂x和y方向合力。

3 截割机器人截割仿真

3.1 截割机器人运动轨迹仿真

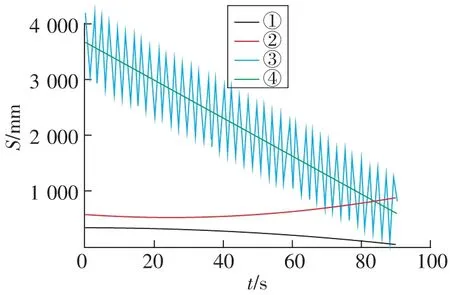

截割机器人截割截割滚筒截割速度2.3 m/min,巷道断面高度4.25 m,滚筒转速25.6 r/min。对截割机器人截齿、截割滚筒、截割臂及滑台运动轨迹进行仿真(图6),曲线①②③④分别为滚筒上截齿、截割滚筒轴、滑台、截割臂的运动轨迹。滑台和截割臂的曲线运动合成截割滚筒的上下运动,使截割滚筒上的截齿以滚筒轴为中心做周期运动,完成巷道断面的平面截割。

图6 截割机器人运动轨迹仿真Fig.6 Motion trajectory simulation of cutting robot

3.2 机器人截割力与截割硬度仿真

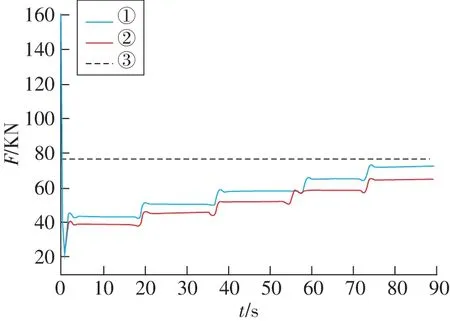

设定截割滚筒截割速度分别设置为3,2.3 m/min,巷道断面高度为4.25 m,巷道断面设定有f1~f7不同硬度的煤岩,煤岩单轴抗压强度分别为10,20,30,40,50,60 MPa和70 MPa(大致相当于煤岩硬度f1~f7)。当截割机器人截割深度为300 mm,对截割机器人进行仿真,得到不同滚筒截割速度下机器人截割力与截割硬度关系(图7),其中曲线①表示滚筒截割速度为3 m/min时的截割力,曲线②表示滚筒截割速度为2.3 m/min时的截割力,曲线③表示截割机器人滚筒可提供的截割力。

图7 不同滚筒截割速度下机器人截割力与截割硬度关系Fig.7 Relationship between cutting force and cutting hardness under different roller lifting speeds

通过对截割机器人不同滚筒截割速度下机器人截割力与截割硬度关系(图7)。随着滚筒截割速度的增加,截割机器人所需要的截割力也会随之增加。当截割机器人运动到煤岩硬度为f1-f6时,截割机器人所需要滚筒截割力均小于75 kN,说明此时截割机器人能够完成巷道断面的截割任务。当截割机器人运动到煤岩硬度为f7时,需要滚筒截割力分别为78 kN和85 kN,其值大于75 kN,此时截割机器人不能完成巷道断面的截割任务。

3.3 机器人截割力与截割深度仿真

设定截割滚筒截割速度分别设置为3,2.3 m/min,巷道断面高度为4.25 m,截割深度设定有300,400,500,600 mm和700 mm。当煤岩单轴抗压强度40 MPa(大致为硬度f4),对截割机器人进行仿真,得到截割机器人不同滚筒截割速度下机器人截割力与截割深度关系(图8)。

图8 不同滚筒截割速度下机器人截割力与截割深度关系Fig.8 Relationship between cutting force and cutting depth under different roller lifting speeds

在截割速度为3,2.3 m/min时(图8),随着截割机器人截割深度的增加,截割机器人所需要的截割力也会随之增加,截割力的大小与截割深度成正比。当煤岩单轴抗压强度40 MPa时,截割深度为700 mm时,截割力为74 kN,此时截割机器人能够完成巷道断面的成形截割任务。

4 试验验证

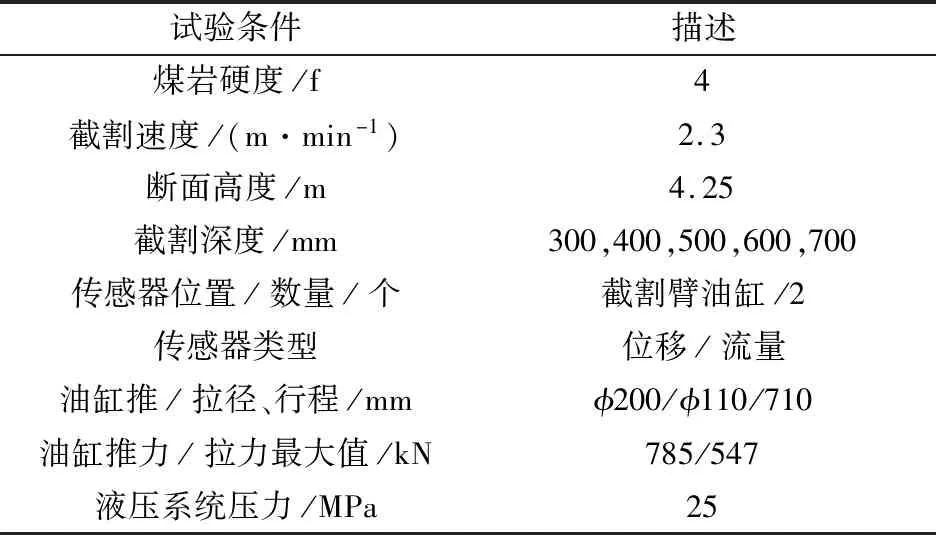

为了验证理论分析结果的准确性,设计了现场试验,在小保当矿业公司护盾式智能掘进机器人系统进行测试。测试平台(图9),为压力传感安装位置和数据监测平台。截割机器人截割硬度f4,截割速度2.3 m/min,断面高度4.25 m,截割深度分别为300,400,500,600,700 mm,位移/流量传感器2个(表3)。

图9 试验测试系统及系统压力监控界面Fig.9 Experimental testing system and system pressure monitoring interface

表3 截割机器人及围岩参数Table.3 Parameters of cutting robot and surrounding rock

在测试截割机器人滑台推移油缸及截割臂升降油缸的推拉力时,油缸推拉力与液压系统压力之间的关系式为

F推=πR2P,F拉=π(R2-r2)P

(12)

式中F推为油缸推力,kN;F拉为油缸拉力,kN;R为缸筒半径,mm;r为活塞杆径,mm;P为测得的油缸压强,kPa。

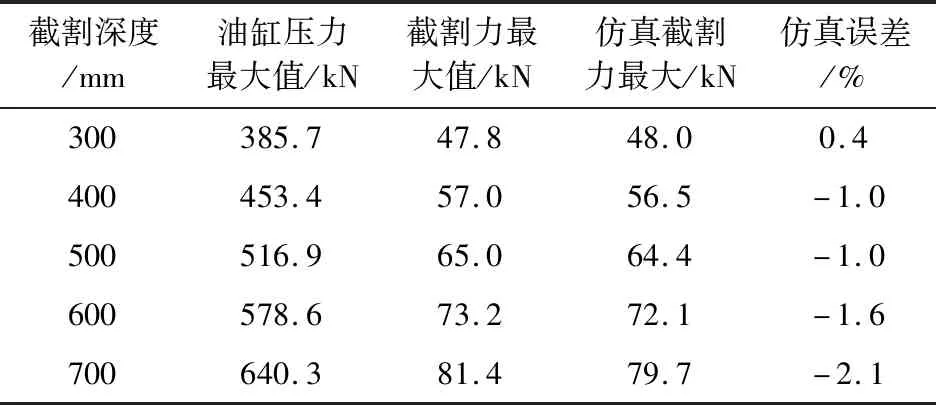

测试截割臂油缸压力曲线及计算所得截割力比较数据(图10,表4)。曲线①②③④⑤分别为300,400,500,600 mm和700 mm截割深度时油缸受力情况(图10),截割臂油缸拉力在截割开始阶段减小来平衡截割臂重力产生的油缸推力,然后迅速增大,截割臂趋水平时,油缸拉力增大趋势减缓,达到最大值,随后油缸拉力逐渐减小,根据截割机器人力学模型及油缸参数,得到速度为2.3 m/min时,不同截割深度的截割力(表4),最大误差在2%左右。误差原因有仿真模型为简化模型,各参数的设定与实际还有一定的偏差,还需要通过多次模拟仿真与实际试验进行对比分析,调速各仿真参数,使仿真试验尽可能与实际相一致。

图10 不同截割深度截割臂油缸受力Fig.10 Stress diagram of cutting arm cylinder at different cutting depths

表4 不同截割深度截割力比较Table 4 Comparison of cutting forces at different cutting depths

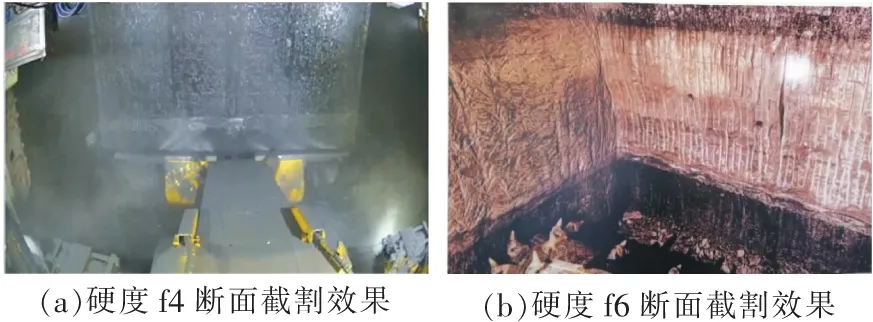

为测试不同煤岩硬度断面截割效果,设定截割速度为2.3 m/min,截割深度为300 mm,截割高度为4 250 mm,进行了煤岩硬度分别为f4和f6的断面截割试验。测试效果(图11),为煤岩硬度为f4的断面截割效果和煤岩硬度为f6的断面截割效果。由图可知,条件相同的情况下,煤岩硬度低的断面较为平整,硬度高的断面平整度较低。经过对截割机器人截割力的仿真和试验测试分析,可知理论分析与试验结果相一致,可为截割机器人智能截割的截割参数优化提供理论支持。

图11 煤岩硬度f4和f6断面效果Fig.11 Cutting effect of coal rock hardness f4 &f6

5 结 论

1)根据截割机器人结构及组成原理,将截割机器人简化为多连杆机构,建立护盾式截割机器人运动学模型及平面力学模型,得到截割机器人滚筒位移量与各油缸伸缩量的对应关系及滚筒截割阻力、滑台牵引力与煤岩接触强度之间的变化关系。

2)建立截割机器人虚拟样机模型,完成不同截割速度、截割深度、煤岩硬度下截割能力仿真分析。当截割速度一定时,截割力随煤岩硬度增大而增大,且机器人截割煤岩的最大硬度为f6。当煤岩截割硬度不变时,截割机器人的截割力随截割深度的增加而增大,且截割速度、煤岩硬度一定时,可确定截割机器人的最大截割深度。

3)试验表明建立的截割机器人的模型是正确的,试验结果与仿真结果一致,证明该方法可用于截割机器人真实截割作业控制的支撑,为煤矿巷道快速掘进截割提供理论依据。