齿啮式快开结构优化设计及制造

2023-08-01王会琼李正方

王会琼,李正方

(1.云南大为化工装备制造有限公司,云南 沾益 655338;2.云南大为制氨有限公司,云南 沾益 655338 )

我公司为某设备研究所设计、制造了一台高压齿啮式卡箍连接快开结构的容器,该容器主要用于(成品)壳体类部件的外压强度试验。该研究所现有的试压容器是低压、小直径的快开式容器,不能满足大直径壳体类部件的外压强度试验要求。因此,该研究所委托我公司设计、制造一台高压试验专用立式快开压力容器,设计压力为10 MPa,设计温度为常温,工作介质为水,公称直径为1200 mm。

常用的快开式压力容器的工作压力在 2.0 MPa 以下,本设备的工作压力高达 8 MPa,因此,设计计算过程非常复杂。如何对设备结构进行优化设计是技术攻关的关键点,制造方法则是技术难点所在,本文主要论述了齿啮式卡箍连接快开结构高压容器的设计及关键零部件制造的质量控制。

1 卡箍连接快开装置结构设计

1.1 设备结构及特点

快开式压力容器在化工及建材等领域应用越来越广泛。卡箍连接快开装置常用的结构有两种:一是半自动式,即靠手柄带动丝杆驱动卡箍转动;二是全自动式,即靠气压或液压装置驱动卡箍沿导轨定向滑动。本文主要介绍的是第一种结构,因其驱动装置结构简单、制造成本低等优点,得到广泛应用。

设备结构特点:采用手柄带动丝杆驱动齿条带动卡箍转动,从而实现半自动式启闭。该装置操作灵活方便、开关快捷、省力省时及安全性能好;采用O形自紧密封圈,密封效果好、整体式沟槽、结构紧凑、零件几何尺寸较小,从而可以大大节省制造成本。

1.2 设备结构简图

设备主要由筒体、封头、卡箍、平盖、筒体端部法兰、过渡法兰、驱动装置等零部件构成(见图1)。封头、筒体端部法兰与筒体采用焊接连接,平盖与卡箍的开启采用快开机构。快开机构由手柄、减速机、齿条、卡箍、锁销和密封垫等组成。

1.封头;2.筒体;3.卡箍支承件;4.筒体端部法兰;5.卡箍;6.平盖;7.过渡法兰;8.密封垫;9.齿圈;10.减速机;11.支座;12.手柄。图1 设备示意图

1.3 工作原理

设备锁紧过程:平盖及试压工件装配好后,将平盖吊装到位,通过手柄带动减速机,使减速机带动齿条转动,从而带动卡箍顺时针转动(即转动方向为平盖齿带斜坡最低点为起点),使卡箍上的齿压紧平盖,同时O形圈被挤压变形,产生弹性变形,消除间隙实现自紧密封。当卡箍齿与平盖齿及端部法兰齿(四齿)重合并到位后,将锁销插入销孔,锁定卡箍及平盖。

设备开启过程:先打开容器底部阀门排水泄压,使容器内的压力泄压为零,当容器内的最高水位低于筒体端部法兰密封面50~60 mm 后,打开平盖上的排气阀,使容器内部与大气连通,约4~8 min 以后,拔出卡箍与平盖处的锁销,然后逆时针旋转手柄,使卡箍齿与平盖齿错位分离后,即可将平盖及试压工件吊出,将试压工件从平盖上取下,从而完成试压工件的外压试验。

1.4 安全锁定原理

为防止设备运行中误操作摇转手柄以及在卡箍齿和平盖齿未锁紧时注水升压,造成安全事故。因此,设计了安全锁销(见图2所示)。锁定原理:当卡箍齿与平盖齿及端部法兰齿重合并到位后,将锁销插入销孔,锁定卡箍、平盖,达到实现安全锁定的目的[1]。

图2 安全锁定装置

该安全锁紧结构简单,制造成本低,使用方便、可靠。完全符合TSG 21-2016《固定式压力容器安全技术监察规程》规定的安全连锁的要求。

2 齿啮式快开结构优化设计

2.1 材料要求

设备卡箍、平盖和筒体端部法兰采用20 MnMoⅣ锻件,筒体和封头采用压力容器专用钢板Q345R,过渡法兰和接管法兰组件采用 16 Mn Ⅲ锻件。 O形圈采用氟橡胶,在专业厂家整体模压成形。详见表1、表2。

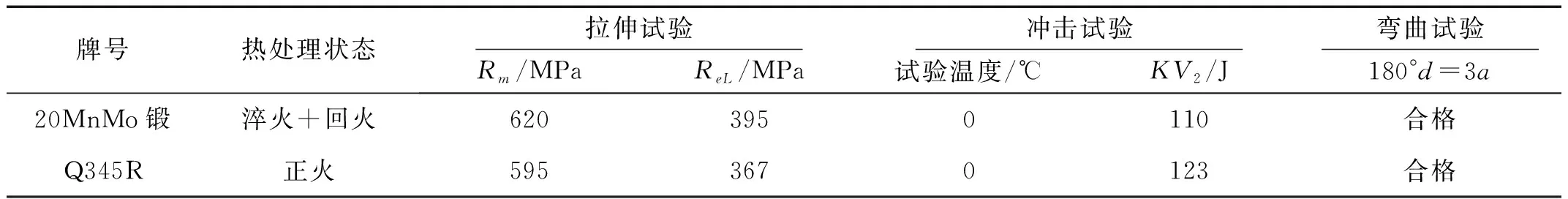

表1 主要零部件材料和尺寸

表2 材料力学性能和工艺性能

2.2 齿啮式快开结构优化设计及计算

本文选用的齿啮式快开结构是参照HG/T 20582-2020《钢制化工容器强度计算规定》中11章“齿啮式卡箍连接件的设计及计算”执行。

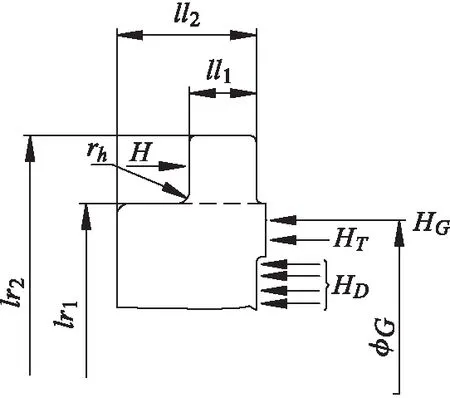

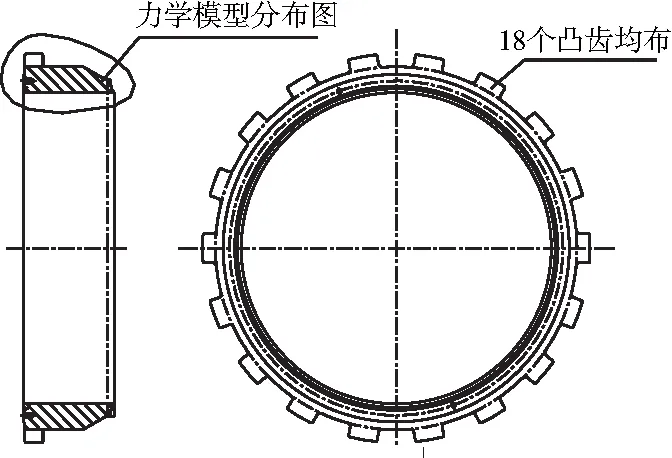

2.2.1 卡箍结构优化设计

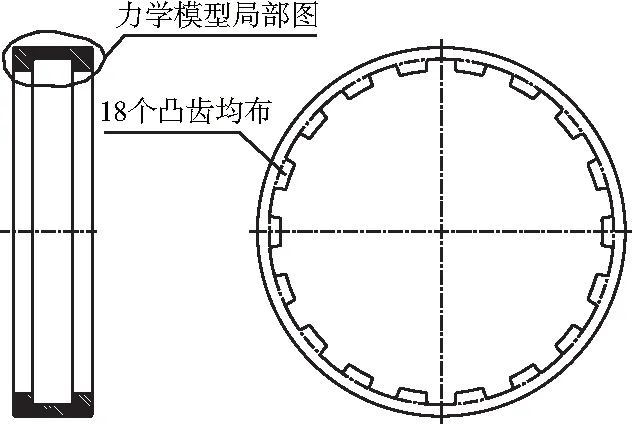

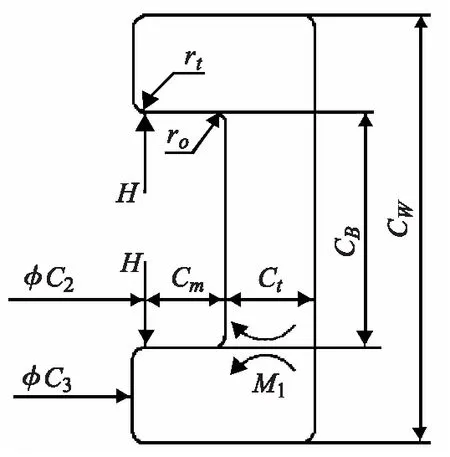

卡箍设计时即要考虑承受内压的强度,又要考虑卡箍的刚度。因此在设计时经过反复设计验算,在保证承受内压强度和刚度的情况进行了优化设计,选取最佳厚度,节约了材料成本。卡箍齿齿数也进行了优化设计,通过反复强度计算可知,齿啮式快开结构当齿数越多,受力越均匀,每个齿上所受的应力也越小[1],但卡箍齿齿数越多,加工难度也就越大。因此,经过反复计算论证,在保证强度达到计算要求的前提下,齿数选用18个齿。图3为卡箍简图,图4为卡箍力学模型。

图3 卡箍简图

图4 卡箍力学模型

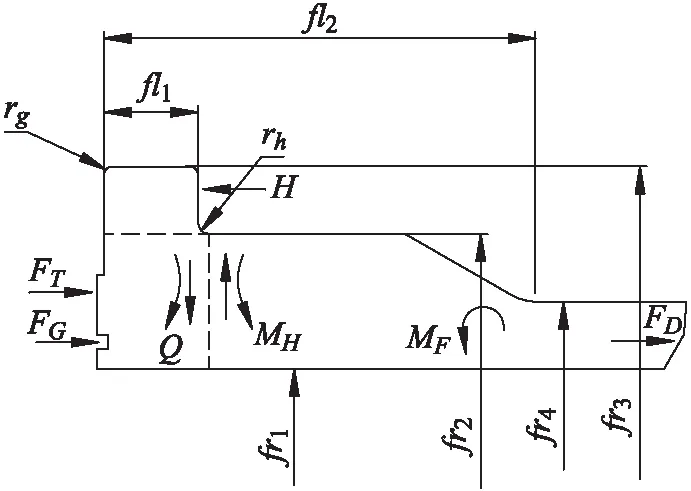

2.2.2 平盖优化设计

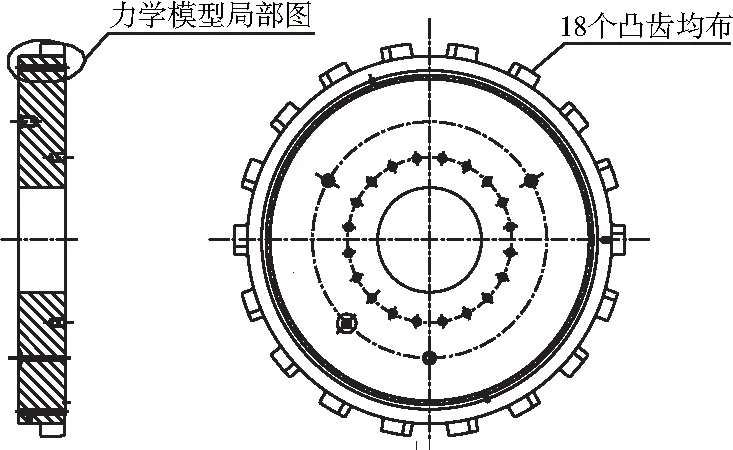

为减少平盖齿与卡箍齿刚贴合时钢对钢产生的摩擦阻力较大,设计时采用在平盖齿上端面的一侧加工长 30 mm,高 5 mm 的导向斜坡,可大大减小卡箍齿面与平盖齿面刚啮合时的摩擦阻力,旋合时使卡箍齿从开始接触到完全旋紧的过程中有一个厚度差,以保证卡箍逐步旋紧,即提高了卡箍上紧速度又减小了转动力[1]。图5为平盖简图,图6为平盖力学模型。

图5 平盖简图

图6 平盖力学模型

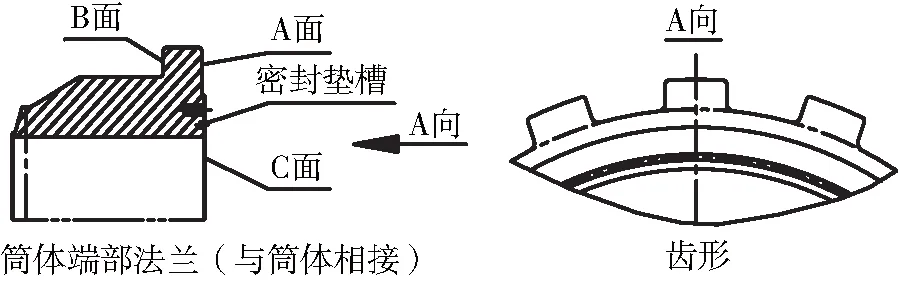

2.2.3 筒体端部法兰优化设计

从齿啮式快开结构可知,筒体端部法兰受力较复杂,设计计算时除了计算法兰齿的受力外,在端部法兰与筒体连接处,由于壁厚不一致,导致焊接接头处应力较大。因此,设计计算时即要保证连接处承受内压所须的壁厚又要考虑焊缝的强度。经过反复计算,最终确定了端部法兰齿的几何尺寸及与筒体的连接尺寸[1]。图7为筒体端部法兰简图,图8为筒体端部法兰力学模型。

图7 筒体端部法兰简图

图8 筒体端部力学模型

3 设备关键部件加工法方及质量控制

3.1 筒体端部法兰

筒体端部法兰齿形的初步加工可采用数控切割机或水下等离子切割成形。因法兰材料为 20 MnMo 锻件,工艺性能较特殊,若采用数控等离子切割,则齿面因受高温而变脆硬,齿面精加工时精度难以保证。因此,为保证加工精度采用水下等离子切割,优点是:可将已设计好的端部法兰CAD图导入切割机,能精确的切割出每个齿的几何尺寸,齿面切割质量好,切割面不会产生脆硬,能较好的保证密封面的精加工,而且切割变形小。

为保证筒体端部法兰的加工精度,毛坯预留了二次加工余量,即如图9所示的法兰的A面与B面各留 4 mm 的加工余量。为防止筒体端部法兰的齿面平行度在与筒体组焊时产生变形,因此,筒体端部法兰应先与筒体(约 500 mm 长)组焊并通过TOFD检测合格后[2],才能上万能镗铣床二次加工。先加工筒体端部法兰密封面(A面),然后以密封面(A面)作为定位基准,加工端部法兰与卡箍相贴合面(B面),A面和B面的平行度要确保控制在 0.25 mm 以下,齿的厚度偏差控制在 0 mm~0.5 mm。必须保证密封槽底部C面与A面的平行度,密封槽与密封面加工宜在二次加工时一道工序完成,避免装夹误差。

图9 筒体端部法兰截图

3.2 平盖

平盖齿形加工:齿的切割和加工方法与筒体端部法兰采用的方法相同。A面和B面的平行度要确保控制在 0.25 mm 以下,齿的厚度偏差控制在0~0.5 mm。

3.3 卡箍

卡箍齿形加工:齿的切割和加工方法与筒体端部法兰采用的方法相同。卡箍与筒体端部法兰和平盖结合面的加工要待筒体端部法兰的A、B两个平面(见图10)二次加工完成并检查合格后再进行加工。经对O形密封圈的模拟压紧试验,计算确定卡箍内开口尺寸H值,偏差控制在± 0.3 mm,卡箍内开口处两个面:E面和F面的平行度要求控制在 0.3 mm 以下。

图10 卡箍截面图

3.4 密封圈

O形密封圈必须在专业厂家采取整体模压成形,不可拼接,且橡胶硬度要适中,过硬则减速机功率要求较大,平盖与卡箍组装困难。过软则不能承受过高的压力,容易压坏密封圈造成泄漏,此外密封圈还要有一定的耐磨性。

4 设备组装及试压

4.1 设备组装

设备上所有部件加工完成,并检查合格后方可整体组装,组装时要在找平好的平台上进行,以确保筒体端部法兰与平盖和卡箍的中心重合。组装前要清除法兰、卡箍和平盖相贴合面上的毛刺和灰尘,使其表面光滑,以便于卡箍顺利旋转。筒体端部法兰的密封槽清理后,装入密封圈(涂少量润滑脂),密封圈展开平整不得起皱,合格后装入定位销,检查密封处干净整洁后装入平盖,平盖心须吊平,须保证平盖中心与端部法的中心重合[3],因此,采用立式装配,当平盖齿与端部法兰齿对齐后再将卡箍装入,调整径向间隙后定位。安装后,密封圈要有0.3~0.4 mm 的均匀压缩量,密封圈若无一定的压缩量,则无法保证试压成功。检测合格后装入驱动装置(减速机),调整减速机中大小齿轮啮合间隙后将驱动装置固定稳定。卡箍与法兰和平盖组装后,以卡箍沿筒体顺时针转动灵活,不卡涩为合格。

卡箍 、平盖与法兰组装就位后,用手柄摇转减速机,带动卡箍上的齿条转动,卡箍将顺时针转动(即转动方向为平盖齿带斜坡最低为起点),使卡箍齿压紧平盖齿和端部法兰齿旋转到位后,将锁紧销插入销孔,锁紧卡箍和平盖后方可灌水试压。

4.2 设备试压

当设备内水灌满后,检查法兰与平盖密封面是否漏水,如有漏水,则应将设备内的水排至低于法兰密封面50~60 mm,吊起平盖检查密封圈是否损伤,若有损伤则必须更换密封圈后再进行注水压试。

试压要求:逐步缓慢将压力升至 10 MPa,检查是否泄漏,保压 30 min;如无泄漏,无异常响声及变形为合格[4],经检验设备试压一次性合格,说明本设备的研制方案是可行的。

5 结语

1)经计算可知,卡箍齿与平盖齿及端部法兰齿接触面上的挤压力应力较高,机加工时严格控制平盖和端部法兰啮合齿表面的平面度,大大减轻齿与齿之间的挤压及受力不均的情况。

2)平盖上的齿面经过优化设计,卡箍齿转动从开始接触到完全啮合的过程中有斜面过渡,保证卡箍上紧时省力又省时。

3)采用水下等离子切割齿面,大大减少了金属加工量,节约了机加工费用(约1.5万元),缩短制造工期(约12天),可为类似设备的制造提供借鉴。