大断面巷道破碎顶板支护优化

2023-07-31李志东

李志东

(山西煤炭进出口集团左云长春兴煤业有限公司,山西 大同 037100)

煤矿巷道支护技术是煤矿开采中的关键技术,保持围岩稳定,控制巷道变形和破坏是实现矿山安全、高效生产的必要条件[1-4],随着矿井向深度和广度发展,巷道支护问题表现得越来越突出。目前对于工作面巷道的顶板支护主要采用全锚杆支护,存在的缺陷是锚杆锚固长度较小,杆体破断力较小,抗冲击性能差[5-7],支护不佳,另外,所使用的钢带强度和刚度小,容易撕裂和拉断,护顶效果差;而对于巷道的两帮支护,也采用全锚杆支护,且缺乏金属网和钢带,很容易造成两帮位移[8],导致顶板支护失效或减弱。以长春兴煤矿601运输顺槽为研究对象,对巷道掘进期间支护失效机理进行合理分析,并对其进行优化改进。

1 巷道简介

山西煤炭进出口集团左云长春兴煤业有限公司601 运输顺槽位于井田南盘区,巷道东西走向布置,巷道东部为南盘区大巷,北部为601工作面,南部为井田边界,西部为矿井西部矿界及山煤集团韩家洼煤矿。

601运输顺槽掘进长度为1700m,巷道设计为矩形断面,巷道掘进宽度为5.4m,高度为3.5m,巷道沿22#煤层底板进行掘进,煤层平均厚度为9.5m,平均倾角为2°,煤层结构情况如下:

平均煤层厚度:9.5m;煤层结构:含夹矸3~4层;煤层倾角:2°;开采煤层:22#;煤种:气煤:稳定程度;较稳定;煤的容重:1.4t/m3;煤层硬度:2~3;可采指数:1;变异系数:11.57%。煤层情况描述:工作面布置于石炭系太原组中下部22#煤层中,22#煤层结构复杂,厚度较稳定,根据工作面钻孔Z906得知,22#层上距最近16-2#煤层约99.15m,下距最近25-1#煤层约12.7m,工作面煤层总厚12.47m,储量计算厚度9.5m,含3~4层夹矸。煤层大致走向东西,倾向北。倾角较小,平均-2°。呈一单斜构造。

601运输顺槽采用综合机械化掘进工艺,截止目前巷道已掘进至870m 处,巷道掘进至855m 处揭露一条逆断层,断层落差为2.4m,倾角为42°,受断层影响巷道掘进至855m处围岩出现严重破碎现象,巷道顶板支护失效率高。

2 巷道原支护技术及支护失效机理

2.1 巷道原支护设计

601运输顺槽顶板初步采用锚杆、锚索、金属网、W型钢带进行联合支护,具体支护方案如下:

(1)锚杆支护:601运输顺槽顶板采用螺纹钢锚杆,锚杆杆体总长度为2.5m,杆体直径为22mm,锚杆两侧为无纵筋结构,端头为螺纹结构,螺纹长度为100mm,锚杆采用加长锚固方式[9],每根锚杆采用两支锚固剂进行锚固,锚杆锚固长度为0.95m;顶板每排布置6 根锚杆,锚杆布置间距为1.0m,布置排距为1.0m。

(2)锚索支护:顶板锚索采用长度为6.5m,直径为17.8mm 钢绞线,锚索采用端头锚固方式,每根锚索采用3支锚固剂进行锚固,锚固长度为1.55m,每排布置3根锚索,锚索间距×排距=2.0m×3.0m。

(3)W 型钢带支护:顶板采用的W 型钢带长度为5.2m,钢带宽度为0.25m,钢带与顶板锚杆配合支护,钢带布置时与巷道两帮垂直。

(4)金属网支护:钢带、锚杆支护前在顶板铺设一层金属网,金属网采用棱形网格且采用8#铅丝编制的,金属网长度为7.0m,宽度为2.0m,金属网铺设时网延伸至两帮长度不得低于0.5m,相邻两卷网采用叠加布置,叠加宽度为0.2m。

2.2 支护失效机理

根据现场观察发现,巷道在揭露断层时顶板破碎现象,顶板锚杆锚固效果差,锚杆失效率达13%,综合分析顶板支护失效机理主要表现在以下几方面:巷道在揭露断层时,由于受构造应力影响,巷道顶板围岩稳定性差,特别是601运输顺槽煤厚9.5m,巷道预留顶煤厚度为6.0m,断层侵入煤层后破坏了顶煤稳定性,顶煤在断层作用下出现裂隙带[10],导致顶煤出现松动圈,而锚杆支护时利用锚固剂进行锚固,然后施加预应力传递至稳定岩体内,但是当围岩破碎后锚杆锚固质量差,造成锚杆出现失效现象。

3 巷道顶板支护优化

3.1 支护优化设计

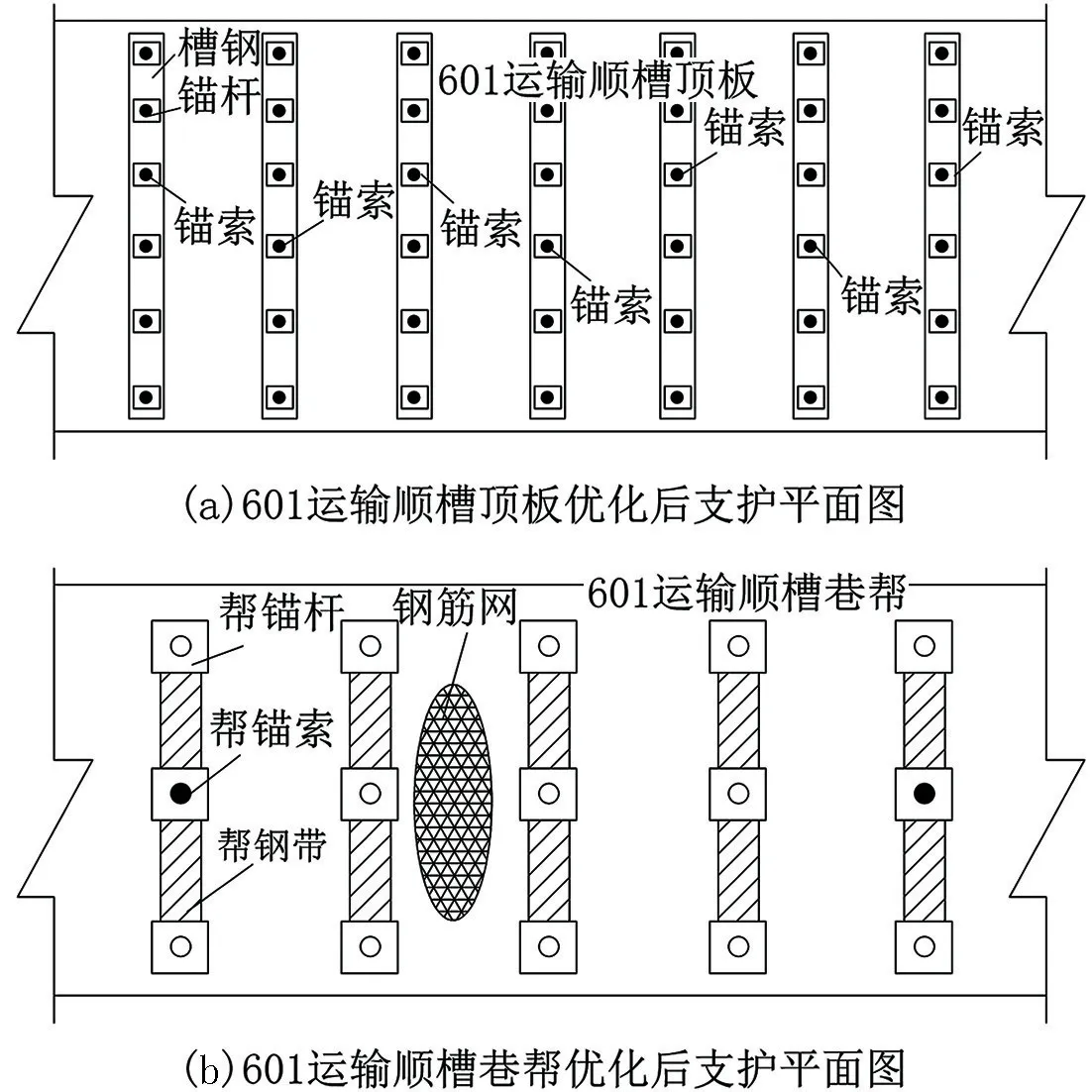

顶板支护优化巷道顶板布置钢筋网、顶钢带以及每根钢带上间隔布置的顶锚杆,和在巷道两侧的帮锚杆,每根顶钢带上增设顶锚索,顶锚杆位于顶钢带的最中间两排,相邻顶钢带上的顶锚杆呈交错排列,总体上呈“Z”字形排列。为了进一步加强巷道两帮的支护,防止两帮位移导致顶板支护失效,本实用新型还包含增设在巷道工作面两侧的钢筋网及帮钢带,相距一定距离的帮钢带上增设至少一个帮锚索。

铺设在巷道顶板上的钢筋网、顶钢带以及每根钢带上间隔布置的顶锚杆,间排距为900mm×900mm,顶锚杆规格为∅20mm×2400mm 螺纹钢树脂锚杆,还包含设置在巷道两侧的帮锚杆,间排距为900mm×900mm,板规格为∅18mm×2000mm 螺纹钢树脂锚杆,每根顶钢带上增设顶锚索,顶锚索规格为∅17.8mm×5200mm 钢绞线,顶锚杆位于顶钢带的最中间两排,相邻顶钢带上的顶锚杆呈交错排列,总体上呈“Z”字形排列,顶钢带为12#槽钢。如图1所示,同时还包含增设在巷道工作面两侧的钢筋网及帮钢带,相距一定距离的帮钢带上增设一个帮锚索,帮锚索规格为∅17.8mm×3500mm钢绞线。

图1 601运输顺槽支护优化后平面示意图

3.2 支护优化后

(1)601 运输顺槽断层区顶板支护优化后,减少同一排锚杆数量,增加锚索数量,将原来的单锚索更换为锚杆、锚索联合同排支护,从而实现了锚杆(索)组合梁(拱)支护和悬吊支护同步施工,通过锚索将锚杆支护区域岩体进行悬吊,控制锚杆支护区域岩体下沉量,从而提高锚杆支护质量。

(2)通过对两帮增加钢筋网、锚索构件,控制断层区巷帮煤体出现破碎现象,提高两帮岩体稳定性,采用巷道顶板和两帮同时加固的原则,加强两帮支护,大大增强支护效果,避免了因两帮失稳导致巷道顶板稳定性下降、顶板断裂破碎现象。

(3)由于原顶板采用的W 型钢带厚度小且支护强度低,在应力区支护时钢带极易出现变形现象,不利于工作面后期回采时回收,而顶板支护优化后顶板W 型钢带更换为槽钢,不仅可回收重复利用,而且改变了原有钢带强度不足的现状。

3.3 实际应用效果分析

2021年8月17日早班对601运输顺槽顶板支护进行优化,截止8 月25 日巷道已掘进至925m,巷道已过断层应力区,通过对断层区每隔20m 安装一台YH-300 型顶板离层仪,共计安装两台,通过10d 现场观察发现,支护优化后,应力区顶板下沉、破碎现象明显降低,在0~5d 范围内围岩出现塑性变形,顶板支护未起到有效的耦合支护作用,顶板出现小量下沉现象,随着支护作用体现,顶板下沉量逐渐减小,在第8d顶板停止下沉,顶板总下沉量为0.14m。

4 结束语

巷道掘进期间围岩控制是重要一项环节,通过对围岩采取合理有效的支护技术,从而降低围岩变形、破碎现象,防止顶板事故,保证巷道安全掘进,但是在实际巷道掘进过程中,由于受地质构造、煤岩层结构以及支护技术等影响,采用传统的单锚杆(索)支护时,支护单一、支护效果差,达不到预期支护效果;长春兴煤矿601运输掘进过程中针对锚杆支护失效机理,对原支护进行优化改进后,在不增加支护成本费用得同时,大大提高了支护质量,简化了支护工序,满足大断面巷道破碎围岩支护作用,具有一定的推广意义。