基于相控阵超声的铝合金焊接监测方法

2023-07-31闵少松朱志洁陆雷俊孟庆旭

闵少松,朱志洁,陆雷俊,孟庆旭

(1.海军工程大学 舰船与海洋学院,湖北 武汉430033;2.上海船舶工艺研究所,上海 200032)

0 引言

铝合金材料在各类中小型高速艇中得到了大量的应用。相对于钢质船体材料,铝合金薄板在焊接过程中极易产生变形,需要严格按照焊接工艺规范施工。但是,依靠人工经验判断很难保证焊接工艺规范的严格执行。焊接过程中铝合金薄板焊缝会产生气孔和未熔合等常见缺陷,常用的焊缝质量检测手段也容易出现漏检问题。对此类缺陷,射线检测灵敏度不高,常规超声检测由于壁厚较薄无法进行准确识别,给准确评判焊接质量带来困难。由此导致铝合金船体结构的焊接质量难以得到保障,进而对铝合金船体结构的修造质量和船舶安全使用带来隐患。

为有效解决这一问题,需要从焊接过程及焊后检测2个方面来保证铝合金薄板焊接质量。在铝合金焊接过程监测方面:王蕤等[1]利用点焊过程中熔核质量信息,构建了以焊接磁场、焊接电压和电极位移为焊接质量评定特征信息的铝合金点焊质量监测系统;于鹏[2]基于焊接电流信号和焊接准稳态温度场温度信号开发了铝合金焊接监测系统;张志芬[3]研究了焊接电信号、电弧声信号、电弧光谱信号及熔池图像的多信息钨极惰性气体保护焊(GTAW)焊接监测系统;白韶军等[4]构建了基于虚拟仪器技术的电弧焊参数和电弧物理形态的高速摄像测试系统,并采用多传感器数据融合技术对焊接过程进行质量控制;李玉龙等[5]采用数值模拟和试验结合的方法,分析了铝合金超声波焊接过程中不同焊接参数对焊接界面温度的影响规律。上述研究可有效监测铝合金焊接过程,但现阶段,修船厂难以对铝合金焊接过程的工艺参数进行实时采集与预警,为此,还需要更具广泛应用价值的监测手段。在焊后质量检测方面:WU等[6]采用金相法观察2024铝合金搅拌摩擦焊焊后的材料流动,建立了三维数值模型并基于该模型计算了搅拌针附近塑性材料流动加速度分布;吴振成等[7]发现涡流阵列检测技术可用于铝合金等材料搅拌摩擦焊焊缝表面及近表面缺陷的检测;洪宇翔等[8]提出了支持向量机模型对熔池稳定状态进行识别的方法,进而对铝合金爬坡钨极惰性气体保护焊熔池失稳状态进行检测;闫中广等[9]采用激光结构光视觉检测方法,分析了铝合金焊缝各种缺陷在深度图像和灰度图像中的表现结果,验证了该方法在铝合金焊缝缺陷检测方面中的可行性;李小欣等[10]采用自聚集探头和常规探头进行相控阵检测方法对铝合金焊接接头焊接质量进行检测,结果表明就缺陷检出率和缺陷定量精度而言,探头的选择与铝合金焊接接头的厚度有密切关系。上述铝合金焊接质量检测方法研究为铝合金焊接后质量检测提供了技术支撑。

相对于其他的检测方法,相控阵超声检测从安全性、准确性和操作性方面具有显著的优势。但现阶段,相控阵超声技术用于铝合金薄板的研究相对较少,相关工艺参数尚未明确,在实际工程应用中还存有不足。为此,本文从焊接过程监测和焊接质量检测2个方面提出了以热输入量为指标的焊接过程工艺规范性监测方法和基于相控阵超声的焊后质量检测方法,对相应方法的可行性进行了验证后,基于焊接过程监测方法和焊后质量检测方法给出了铝合金焊接质量综合管控方法。

1 基于相控阵超声的铝合金焊接质量管控

1.1 铝合金薄板焊接质量相控阵超声检测

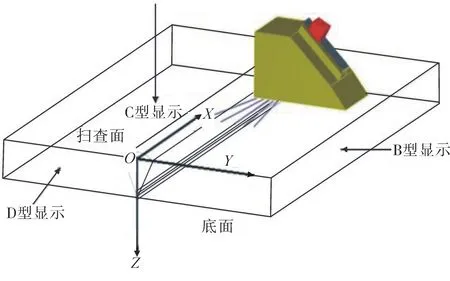

相控阵超声检测技术是常规超声检测在计算机、孔径合成和相位延迟技术上发展起来的超声检测技术,将按一定规律排列的相控阵探头中的多个晶片,按预先规定的设置(延时、增益、振幅等)激发,被激发的晶片发射(或接收)偏转和聚焦的声束检测工件中的缺陷情况,并对缺陷进行成像,具有纵向声束可调等优点,能克服常规超声检测单角度扫查、前沿较长等技术局限性。相控阵超声检测焊接缺陷的原理示意图见图1。

图1 相控阵超声检测声波激发原理图

1.2 焊接工艺参数监测

铝合金焊接过程中存在诸多因素影响焊接质量,如:原材料因素、焊接设备因素、焊工因素、焊接环境因素、焊接过程因素、质量检验因素等。由于焊接过程热输入量的变化对焊接质量具有显著的影响,通常以焊接过程中的热输入量作为焊接变形的关键参数依据,这就需要获取实际焊接电流、电压及焊接速度3个关键工艺参数。实际焊接电流和电压信息的准确采集和记录极其困难,目前主要依据焊机显示的电流和电压参数,由人工事后填写施工记录表。这种做法存在以下问题:

(1)人工记录的参数数据与实际焊接电流和电压之间存在较大的差异,焊接热输入量的计算结果亦存在较大误差。

(2)焊接速度通常由施工人员在焊接施工完成后,大致估算一个速度值或者在工艺给定的速度范围估计一个速度值,并作为后期焊接热输入量的计算参数输入,存在较大的人为误差,因此焊接热输入量的计算结果存在较大的累积误差。

(3)焊接过程中缺乏相应的记录手段,如焊接过程中出现热输入量超限(以实际焊接电流、电压和焊接平均速度计算得出)时无法及时预警和调整,只有在焊接完成后,通过事后检验手段才能发现焊接过程的不足。

(4)整个焊接过程无实时数据记录,无法追溯,无法为改进施工工艺和提高焊工水平提供参考。

为保证铝合金船体结构焊接质量,采用相应的焊接过程监测手段,对焊接电流、电压等工艺参数进行实时监测采集和处理,并根据焊接时长及焊缝长度计算每道焊缝的平均速度,进而得出该道焊缝的焊接热输入量,作为判断焊接质量的辅助依据。

为了能够及时、清晰地采集焊接过程的焊接参数(焊接长度、平均电流、平均电压、平均焊接速度、实际热输入量)并进行分析输出,使用焊接全过程质量追踪与分析系统对采集记录的焊接质量数据自动提取、计算,并按固定格式生成与焊缝相对应的数据分析报告。

焊接全过程质量追踪与分析系统逻辑框图见图2。具体流程:首先,实时跟踪监测焊接过程中的质量影响参数,实现焊接过程中不规范操作及时报警和操作记录;然后,使用相控阵检测重点排查焊接工艺规范执行不严格部位;最后,基于大数据分析技术对后续焊接施工工艺参数提供优化。

为了确保焊接质量,焊接热输入量必须处于规定的范围之内。按照工艺规范中规定电流(130~145 A)、电压(19.9~23.0 V)和焊接速度均值(20~30 cm/min)计算得出的焊接热输入量参考标准为5 174~10 005 J/cm。

2 实例分析

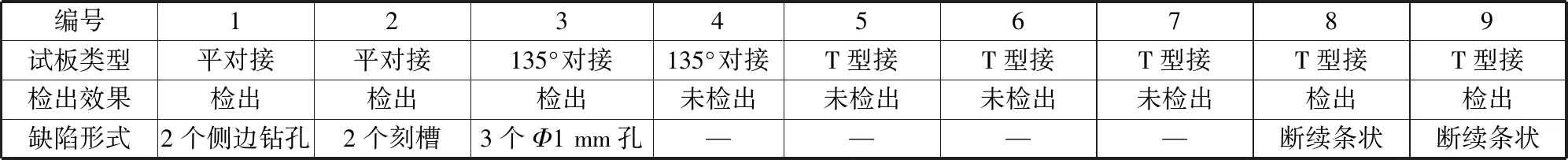

为验证铝合金薄板焊接过程监测与相控阵超声检测方法,取9块试板,各试板检验测试参数见表1。

表1 试板基本参数

2.1 参数设置

2.1.1 焊缝检测角

为充分检测焊接缺陷,采用相控阵超声检测方法对焊缝检测时还需设置合适的角度。若选取角度过小,探头偏置设置离焊缝过于靠近,会导致小角度的二次波进入探头且显示,从而混淆余高区域的缺陷信号,可能造成如焊趾裂纹等缺陷漏检及结构信号误判为缺陷信号。为避免该情况出现,检测角度设置为35°。

2.1.2 步进偏移偏差

除了设置合适的检测角度外,采用相控阵超声检测方法对焊缝检测时还需设置合适的步进偏移偏差。当步进偏移超过2 mm时,本应显示在坡口中心的缺陷已经显示到坡口边上,容易造成缺陷性质的错判与缺陷漏检。为此,对于薄板检测,定位精度的误差造成的图像质量影响会按比例放大。对于探头偏置误差的要求比常规的标准更为严格,本文步进偏移偏差不超过1 mm。

2.1.3 扫查速度

铝合金薄板焊缝相控阵超声检测扫查时,扫查速度受脉冲重复频率、信号平均值、扫查角度增益等因素影响。过大的扫查速度会导致检测数据不能还原焊接缺陷的真实情况,从而导致漏检和误检。结合初步工艺,开展不同速度下的柱孔分辨力测试,主要考察相邻缺陷的识别能力。为确保试验速度的可靠性,用扫查工装控制扫查速度。将试板放置于平板上,固定扫查装置,校准相关距离参数后,采用15、20、30 mm/s不同的扫查速度对9个试板进行测试。测试结果发现,当扫查速度不大于20 mm/s时,能区分相邻间距不超过2 mm的Φ1 mm柱状通孔。考虑检测效率,本文扫查速度设定为20 mm/s。

2.2 焊接过程监测

铝合金焊接过程中焊接热输入量统计曲线见图3。从图中可以看出,焊缝盖面焊接过程中实际焊接热输入量大部分处于焊接热输入量上下限范围内,但有2条焊缝的热输入量超出范围,其中最小热输入量为2 916 J/cm。由于焊接热输入量较小,焊接完成后可能会出现未熔合、未焊透等焊接缺陷,因此在焊接完成后的质量检测中需重点关注。

图3 焊接盖面焊热输入量统计曲线

针对铝合金薄板焊缝内部质量相控阵超声检测的实际情况,开展对接接头的相控阵扫查实际范围测试,测试区域设置槽、侧边横孔等反射体,人工缺陷设计覆盖焊缝热影响区、焊趾、焊缝中心等不同部位的缺陷,缺陷种类涵盖条状刻槽及侧边钻孔,设计反射体能体现缺陷的存在部位和反射当量。试板焊接缺陷检测结果见表2。

表2 试板焊接缺陷检测结果

由结果可知,在目标区域发现未熔合的焊接缺陷,而该处的位置与热输入量过低的位置是一致的。本文提出的铝合金薄板焊接质量综合管控方法可发现试板内部存在的所有自然原始缺陷,检测范围可达焊缝全部区域,显著提高了铝合金薄板焊接质量管控效率。

3 结论

(1)对焊接过程焊接参数监测与统计分析技术进行分析,明确了焊接热输入量的统计计算方法,提出以焊接热输入量上下限作为焊接过程监测指标。

(2)针对铝合金薄板相控阵超声检测实际需求,开展了相控阵超声检测区域、过小角度检测、步进偏移试验和扫描速度试验验证等工作,解决了优化制定铝合金相控阵超声检测原则工艺的关键问题,为船厂提高铝质船体修造质量提供了方法手段参考。