连续式气流速热粉体杀菌技术介绍

2023-07-29侯祥英范逸文

侯祥英,范逸文

上海士为智能设备有限公司(上海 200235)

杀菌工序是保证食品、药品安全的重要工序。杀菌方法主要是通过清洗、药剂、臭氧、辐照、环氧乙烷、电子束、加热杀菌等,对产品质量会产生不同影响,如:辐照杀菌会造成产品的化学性质改变,国家要求龙胆、秦艽药材、饮片、药粉及含有龙胆、秦艽的半成品原粉不得辐照[1];环氧乙烷的药剂残留和环境污染等,都需采用更环保、安全的杀菌方法。

加热杀菌是一种良好的杀菌方式,其优点是无残留且设备简单。缺点是杀菌时间长达几十分钟,一方面杀菌效率低、粉体易结块。另一方面,高温加热时间过长,也会破坏产品中有益蛋白物质、酶类、色素等成分,降低产品品质。

鉴于现阶段杀菌技术存在问题,介绍一种连续式气流速热粉体杀菌技术。该技术使用过热饱和蒸汽,在一定压力条件下,在保温管道内以气力输送的形式对粉体进行杀菌,然后将过热蒸汽和粉体冷却、分离,完成杀菌。该技术在香辛料、茶类、壳类、植物茎叶类等产品领域有着广阔的应用前景。

1 技术背景介绍

1.1 过热蒸汽作为杀菌介质的有利条件

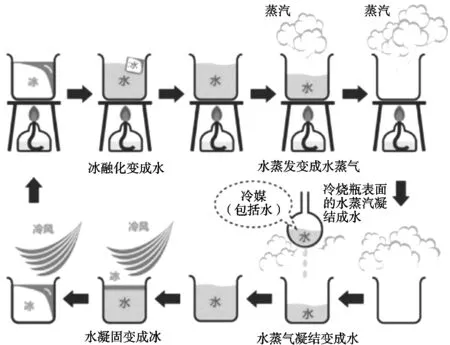

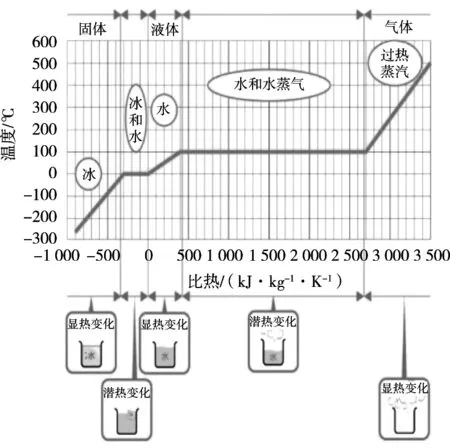

过热蒸汽具有状态循环过程(图1),1个大气压条件下,水蒸气温度100 ℃时,如果继续给予热量加热,就会变成100 ℃以上气体状态的干水蒸气(图2)。这种状态的水蒸气被称为过热水蒸气[2]。

图1 水蒸气的状态循环过程

图2 1个大气压下的水蒸气状态图

过热水蒸气的比热大,标准状态下,过热水蒸气的比热在2.1 kJ/(kg·K),空气的定压比热容为1.01 kJ/(kg·K),如表1所示[2],过水热蒸气有着比热空气大2倍的比热。

表1 过热蒸汽和空气的物理特性

过热蒸汽有较高的传热系数,波特等用流化床干燥机,干燥煤炭得出过热蒸汽干燥时的传热系数为200~500 W/(m2·K),而同样条件下热风干燥的传热系数仅为20~50 W/(m2·K)[3]。日本的桐荣良三对过热蒸汽干燥的逆转点(inversion point)温度进行理论研究,并推导出逆转点值的计算公式,该逆转点模型已被很多学者所证实[3]。过热水蒸气干燥的整个环境中仅有一种气体成分HO2存在,传质阻力可忽略不计。研究证明,对于直径1 mm的水滴在150 ℃的过热蒸汽中只需10-6N/m2的压力差即可为蒸汽的扩散提供充分的驱动力[4]。

1.2 加热杀菌原理

1.2.1 微生物加热杀菌的基本原理

微生物加热杀菌的基本原理是破坏微生物的蛋白质、核酸、细胞壁和细胞膜导致其死亡。干热杀菌和湿热杀菌对微生物蛋白质破坏的机制不同,试验证明,干热杀菌是由于氧化作用速率增加、蛋白质变性、电解质浓缩引起中毒,从而致细胞死亡。湿热杀菌是微生物蛋白质受到热力作用而变性,大量的疏水基暴露于分子表面并互相结合成为较大的聚合体而凝固、沉淀。蛋白质凝固变性所需的温度随其含水量而变化:含水量50%时,蛋白质凝固温度为56 ℃;含水量降25%时,凝固温度升到74~80 ℃;含水量0时,凝固温度达到160~170 ℃。由此可见,湿热杀菌比干热杀菌所需温度低、效率快[5]。

1.2.2 微生物的耐热性

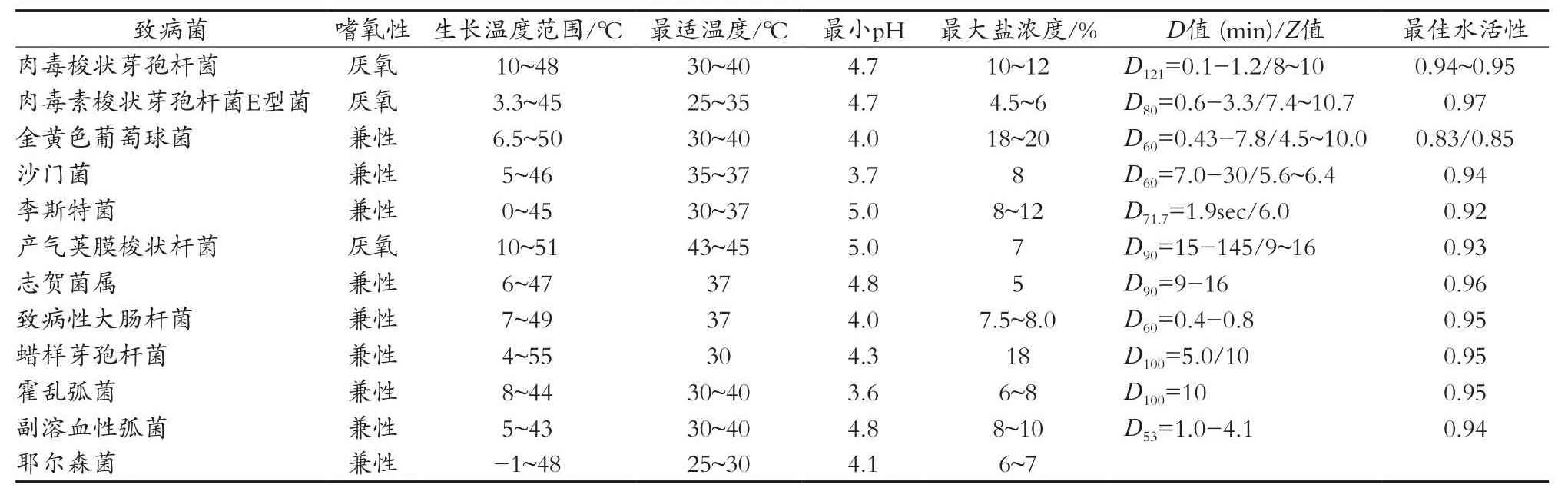

根据微生物的热力致死速率曲线或活菌残存数曲线及D值(式1)[6]和F0值、Z值定义,结合式(2)[7]可推导出任意温度θ的Dθ值(式3),结合表2[8]可以计算出对食品安全具有重要影响的微生物在高温情况下的D值(表3)。

表2 对食品安全具有重要影响的微生物

表3 食品安全具有重要影响的微生物计算表

式(1)中:N0为原始菌数,个;t为经过一段热处理时间,s;N为为存菌数,个;n为在某一热力致死温度条件下,在规定的时间内,将细胞或芽孢减少到某一程度(10-n),10-n中的n称为递减指数,其含义同(式3)中n的含意,无单位。微生物在受热温度提高后,D值迅速减小,肉毒梭状芽孢杆菌128.7 ℃时,最长也只有9.712 533 s,在温度Ⅲ 143.75 ℃时D值减少到0.303 621 s,说明在该温度下微生物由原来的菌群数减少90%只需0.303 621 s。提高受热温度后D值迅速减少的数据,为气流速热杀菌技术提供理论依据。

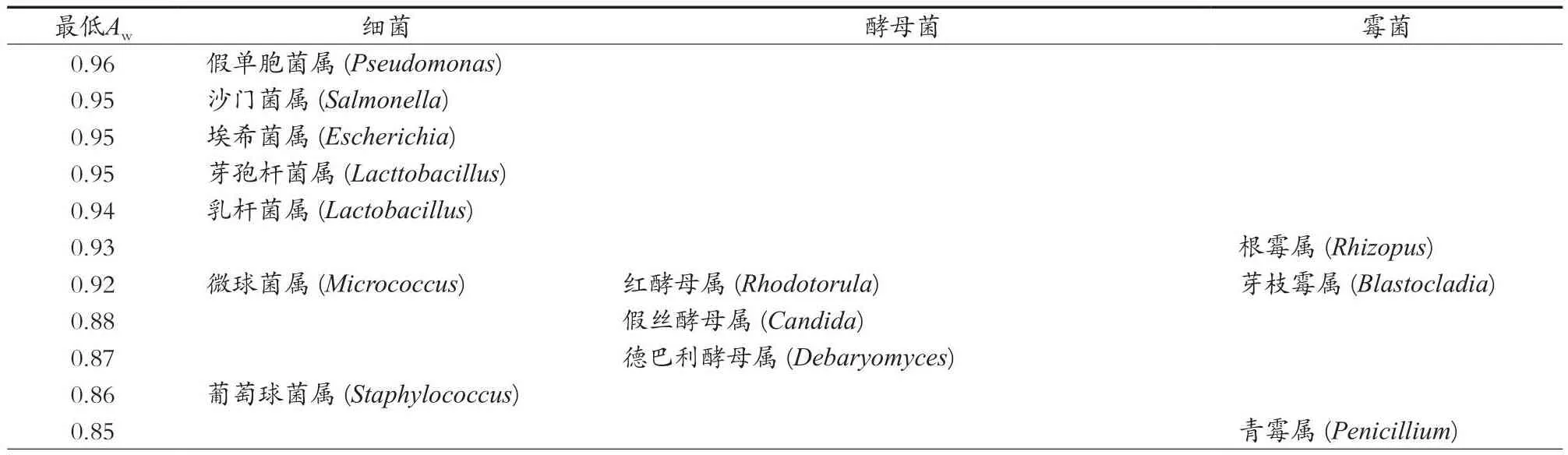

1.3 灭菌后粉体物料的储藏

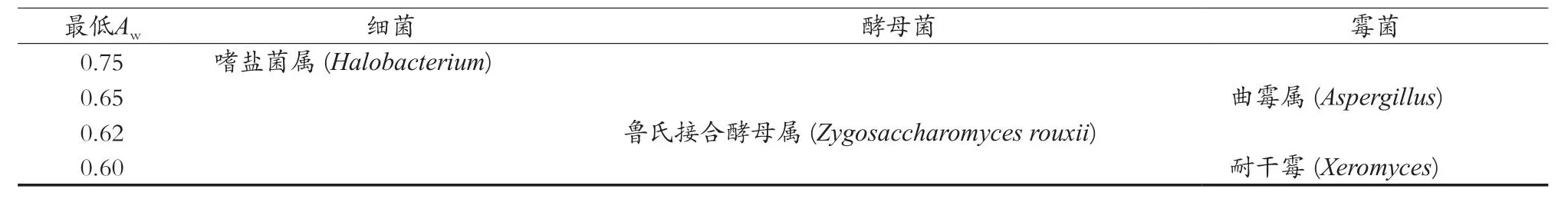

干燥保藏是指在自然条件或人工控制条件下降低产品中的水分,从而抑制微生物活动、酶活及各种生化反应,达到抑制微生物生长、延长产品贮藏期的目的。产品中的水分为结合水和自由水2种状态。结合水处于与食品成分没有结合的游离状态,会随环境和温度湿度的变化发生位移[9]。在抑制微生物生长过程中,自由水比例更为重要,因此引入水分活度(Aw)的概念。水分活度越低,微生物活性越低,如表4[10]所示。Aw降到0.65时,能生长的微生物极少,气流速热灭菌后的产品水分很少,灭菌后可以直接储藏达1~2年。

表4 一般生物生长的最低Aw值

接表4

2 技术介绍

2.1 气流速热杀菌工艺流程

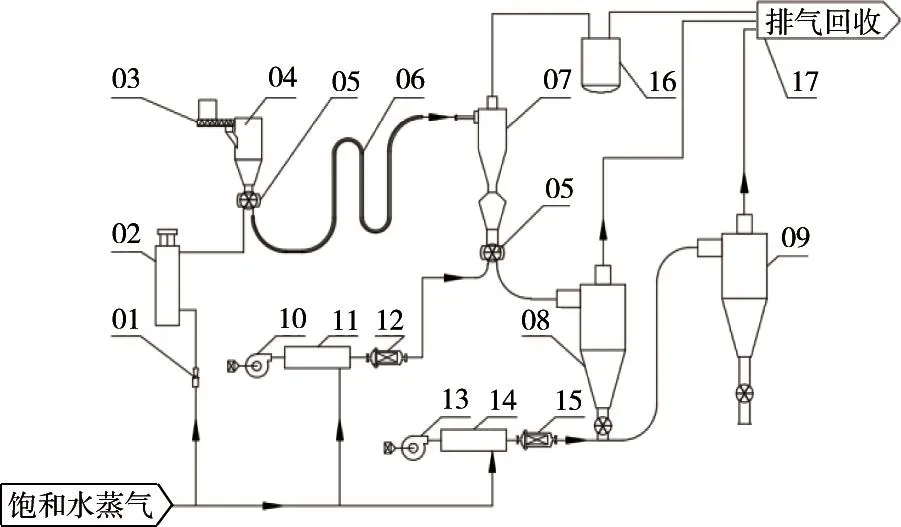

连续进行粉粒体和过热蒸汽的混合,根据原有微生物数量,保持N倍的D值时间,然后使过热水蒸气和物料分离,就可以完成粉体的灭菌,运行原理见图3。

图3 气流速热灭菌原理图

饱和水蒸气分别进入02,11和14。01调节饱和水蒸气的流量,02将饱和水蒸气加热成过热蒸汽,过热蒸汽通过管道流入05,与通过03和04进入高压旋转阀内的粉体物料混合,随着05的转动进入,06开始杀菌。06外部设计保温夹套,夹套不仅是保温,还提供给灭菌管路内部热量补偿。通过杀菌管路的粉体进入07,在这里过热蒸汽和粉体分离。在粉体进入06到从07中分离,整个过程都是杀菌过程,时间1~5 s。

粉体在杀菌后通过两次的混合无菌热风完成降温。粉体通过07下面05输送出来,与通过10,11和12产生的高温无菌热风混合,这样完成第1次降温。同理通过08出来的物料与13,14和15的输出低温无菌热风混合进入09,完成第2次降温。在09的出口完成杀菌粉体的收集,实现了粉粒体物料的杀菌。图4是气流速热杀菌设备照片。

图4 气流速热杀菌设备

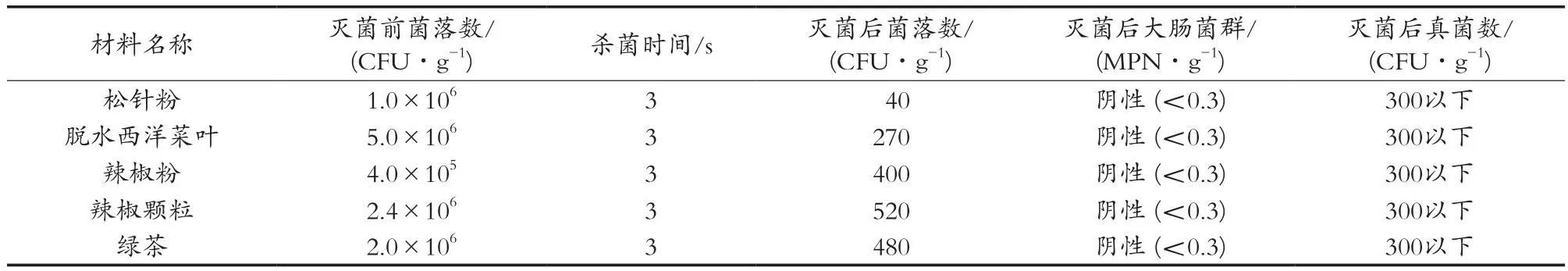

2.2 粉体杀菌实例

采用气流速热杀菌设备进行松针粉、脱水西洋菜叶、绿茶、辣椒粉、辣椒颗粒还有部分中药原生粉的测试,杀菌时间在1~5 s,进行杀菌前后的对比见表5。大肠菌群在所有杀菌条件下均为阴性。真菌类在所有杀菌条件下均在300 CFU/g以下,可以确认杀菌取得明显的效果。

表5 气流杀菌微生物变化表

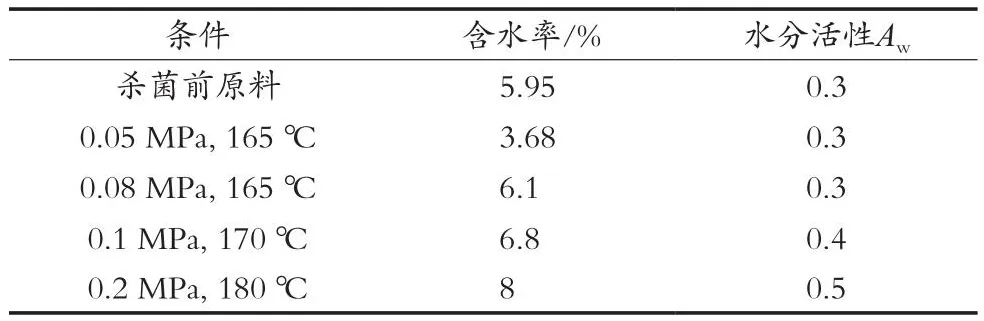

表6 松针粉灭菌前后含水率和水分活性表

气流速热杀菌使得物料的风味、颜色和挥发性物质的损失最小。含水率、Aw值随着杀菌压力的增高也逐渐上升,但无论在哪个杀菌条件下,数值上Aw也远低于0.65的微生物繁殖条件。

粉体灭菌后的色差变化如图5所示。相关研究文献[13]表明,不同色泽粉粒体物料颜色变化略有差异,随灭菌压力提高,在接受范围色泽会加深。

图5 灭菌前后颜色对比

2.3 气流速热杀菌强度可调

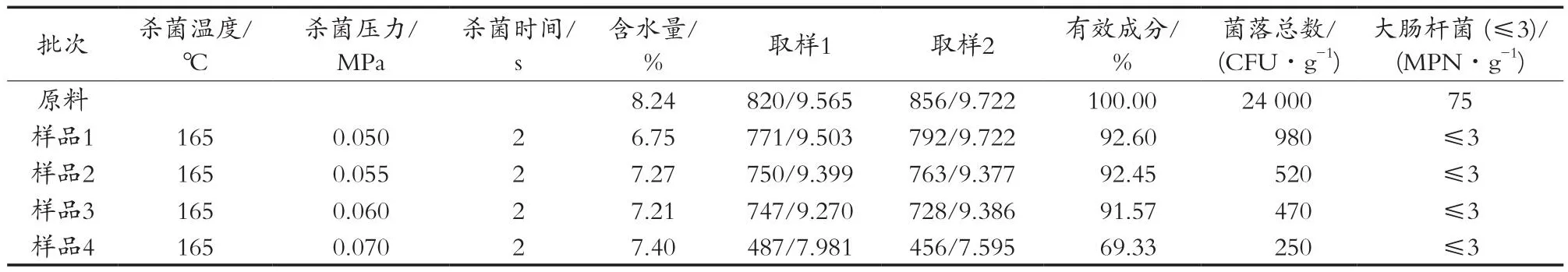

气流速热杀菌的杀菌强度,可以通过杀菌压力、杀菌温度和杀菌时间进行调整,尤其是杀菌压力的调节在食品添加剂的杀菌上作用明显。首先食品添加剂中微生物的杀灭,杀菌温度不能过高、杀菌时间不能过长,在灭杀微生物的同时又要保留有效成分,这需要比较精准的杀灭参数。试验从杀菌压力0.05~0.07 MPa,顺序提高压力,压力提高杀菌效果越好,有效成分损耗变大,在0.05~0.06 MPa区间,有效成分和杀菌效果得到很好的平衡,结果如表7所示。

表7 某食品添加剂试验记录表

3 讨论

随着技术的成熟,过热蒸汽速热杀菌技术在国外被大量使用。日本在80年代就推出连续式过热蒸汽灭菌设备,包括有斯托克-布克弗德(Stork-Bokfard)连续结构、气流速热式结构、高速搅拌结构杀菌设备[6],并不断进行着技术完善。我国因为对辐照设备认知不足,早期投入大量技术进行辐照设备的开发,影响过热蒸汽灭菌的技术力量的提高积累,在过热蒸汽灭菌设备领域,落后欧洲和日本。相对应的粉体制成工艺流程也与国外成熟做法不同,法国的赛福德、荷兰的Ventilex、日本的川崎生产的过热蒸汽设备,技术不同于气流速热灭菌,因为适用面广泛,在粉体灭菌领域有着广泛市场,有待我们进一步开展研究。

4 结论

通过对使用气流速热杀菌设备超过6个月的客户进行回访,杀菌效果能够完全达到要求,尤其是使用纯化水制成过热蒸汽的客户,杀菌效果非常理想,为客户产品出口欧洲和日本创造了丰厚利润,同时也提高了客户的国际市场竞争力。