预制小箱梁施工工艺及质量控制研究

2023-07-29胡红梅,姜铮,邓如意

1 引言

随着我国基建水平的提高,公路桥梁工程越来越多。 在实际应用过程中,受使用材料及技术影响易出现质量问题,为消除质量通病,需加大控制力度。

2 工程概况

本文结合房山区良常路南延项目, 开展预制小箱梁施工工艺研究,并归纳施工要点。 房山区良常路南延项目中常舍村大桥长405 m, 桥梁上部结构为装配式预应力混凝土小箱梁,下部结构为桩柱一体墩、柱式墩。 该工程中共有160 榀预制小箱梁,采用后张法建设预应力混凝土结构。 其中混凝土强度等级C50,实际用量3 564 m3,预制小箱梁长20 m,工期要求4个月。 为使该工程如期竣工,专门在现场建设预制场地,实现预制小箱梁及时加工。 在实际施工中,为使预应力混凝土结构与预制小箱梁结构顺利建成, 还需配备充足的人力与设备资源,包括混凝土工20 名,钢筋工80 名,模板工60 名,电工与机修工2 名;张拉设备2 套,压浆机及龙门式起重机(跨度46 m,15 t)1 台,插入式振动棒10 个,3 kW 钢筋切断机及5.5 kW钢筋调直机。

3 预制小箱梁施工工艺关键点

3.1 台座施工工艺

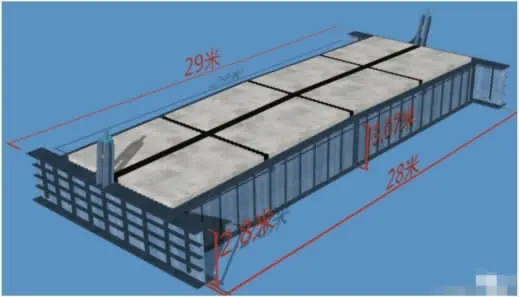

在预制小箱梁实际施工中,需先行在预制场地生产台座,为模板等结构提供可靠依据。 结合模拟仿真算法,以Revit 工具、REX 可延展编辑插件等软件系统绘制台座施工图,进而在图1 所示的模型图展示中掌握结构细节。 为保证该工程在多工艺辅助下有序完成阶段性施工任务,要在每次构图、建模后,注重模型信息的保存,以RFA 格式为主,继而达到留存目的。

图1 预制箱梁模型演示图(来源于广州君和)

在台座施工环节,依据台座模型图纸加强荷载控制,保证台座施工后无开裂风险。 需将该工程中台身及其基础部分建成钢混结构,保持其处于均衡张拉状态。 上下两个部分需加强钢板材料的合理布置,铺设宽度进行“等梁”处理,并使用直尺、水准仪等工具检测平整度,若台座钢板施工后与梁体底端宽度一致,且未出现不平整现象,表示该结构相对稳定。 施工人员需增设拉杆孔, 起到规范台座作用范围及固定模板结构的作用。 另外,需保证钢板厚度保持10 mm,以500 mm 距离布置拉杆孔,以楔形槽口为预制箱梁构件提供所需连接空间[1]。

3.2 钢筋连接工艺

在开展钢筋连接工艺前, 需将加工好的钢筋半成品进行分类,设标记牌进行有序存放。 再将台座面打磨平整,涂上脱模剂,钢筋在绑扎时需在台座上进行作业,其具体绑扎步骤为底板钢筋→腹板钢筋→布置底、 腹板束波纹管→制作安装芯模→绑扎顶板钢筋→布置顶板束波纹管。

在绑扎小箱梁预制钢筋过程中, 施工人员应充分考虑现场梁的布设形式, 合理安排绑扎区域, 利用胎膜进行精准定位,再使用底腹板和顶板钢筋骨架进行绑扎作业。 当通过龙门式起重机后,需对钢筋整体进行吊装入模安装作业。 为保证绑扎钢筋在运输过程中不受外力等不确定因素影响, 需为其设置相应的保护层垫块,垫块规格为标准混凝土垫块,可有效避免梁体外观出现变形与磕碰等问题, 在设置过程中需调整垫块间距,使其始终保持在1.0 m,并采用梅花状布设。

在绑扎钢筋的同时,还应考虑相关构件的预埋问题,在预应力孔道预留过程中,可采用后张法钢波纹管成孔技术,并要注意纵向及横向曲线参数,必要时进行钢筋优化布置,如图2所示,以此满足设计要求。

图2 钢筋布置连接优化前后对比效果图

3.3 模板安装工艺

小箱梁施工工艺对模板质量要求较高,模板设计必须具有较强的刚度,以保证在安装过程中不出现变形,同时方便施工人员拆卸。 模板制作通常使用钢材,其侧模应采用大块定型钢模,平整度与光洁度需达到设计标准。减少焊缝数量,部分表面焊缝可通过后期打磨,抛光平整。当不同模板之间连接时,可将接缝做成平缝或企口缝状,以提高美观度与连接质量。 模板质量检测完成后,具体安装步骤为:底、腹板钢筋绑扎成型→预应力孔道穿入支立→预应力孔道布置、检测完成→芯模支立。

如果在拼装过程中模板出现生锈、 变形及缺损等情况应及时更换,避免在吊装过程中出现二次污染,最大程度上保证梁体外观质量。 当外侧模板安装完毕后,需将底部模板及外侧模板打磨平整,均匀涂刷相应的脱膜漆,切忌使用废机油或柴油,当模板板面产生一定的油感,说明达到既定标准。 拼装模板时可以借助卷扬机等设备吊运模板及所需材料, 如图3 所示,保证拼装结构与施工方案一致。

图3 预制小箱梁模板拼装示意图(来源于路桥隧干货渠)

3.4 混凝土施工工艺

安装模板后,还需应用浇筑、振捣、养护等混凝土施工工艺。 在工程浇筑混凝土环节,需要先行从搅拌站运输商用混凝土,以专用泵车为主,待顺利运输至现场后,借助龙门式起重机,将其吊运至材料暂放区,等待施工人员进行浇筑。 为促使该工程预制小箱梁形成整体结构,理应进行一次性浇筑,在12 cm 或16 cm 高度下浇筑混凝土, 按照底板四边→底板中间→腹板的顺序进行。

需注意: 施工人员于腹板浇筑作业期间应按50 cm 层距加以布置,尽量严控不同层级浇筑时间,若环境温度高于30 ℃,需在1 h 内完成浇筑;若环境温度低于30 ℃,可考虑在1.5 h内完成浇筑(见图4)。

图4 腹板施工时间距参数控制示意图

浇筑后,施工人员还需预留宽5 mm 左右的接缝,并应用插入式振动棒实施振捣处理, 以梅花点分布方式按30 cm 间距对预制小箱梁底板加以振捣,以快插慢拔标准,观察振捣后气泡是否完全消除,直到表面未见明显不均匀或气泡现象,即可进入养护环节。

选用的养护技术以洒水养护与盖膜养护为主。 环境温度不低于5 ℃时,可在其表面进行洒水作业,以此维护混凝土表面湿润度,并可借助塑料薄膜进行遮盖,要求在相对湿度低于60%情况下,养护28 d 以上,反之养护14 d,每隔0.5 h 测温一次,以测温结果控制养护水量,便于优化预制小箱梁结构性能。于养护作业中,养护人员还要准确记录混凝土表面测温结果,并在现场执行责任制,督促相关人员认真履行养护职责。 而且在桥梁高处予以养护时,养护人员要身穿防滑鞋、佩戴安全防护带,以免出现安全事故。 在选择养护方案时,注重其适用性,多选用自然养护法,如若应用蒸汽养护,还需将混凝土温度上升速度控制在每小时10 ℃以下,对应的湿度要求在90%以上,且内外温度不可超出20 ℃差距,便于在养护技术的辅助下,浇筑后混凝土裂缝病害发生风险可得到有效控制,保障施工质量。

3.5 张拉灌浆工艺

养护后预制小箱梁需应用张拉灌浆工艺。 施工人员在拆模后使用张拉设备将该结构张拉至指定位置, 并结合预应力筋伸长值(ΔL)控制张拉力道。

式中,Np为平均张拉力,N;L 为曲线长度与直线段长度和,mm;Ep为弹性模量,N/mm2;Ap为钢筋截面面积,mm2。

平均张拉力则需要借助式(2)求值:

式中,σcon为张拉控制应力,N;k 为孔道局部偏差摩擦影响系数, 取0.015;L 为预应力筋曲线段水平投影长度,mm;μ 为预应力筋同孔道壁摩擦系数,取0.25;θ 为曲线转角,(°)。

在综合分析上述数据后,借助千斤顶等辅助工具,在预应力钢绞线助力下张拉预制小箱梁。 要求逐渐增加张拉力,并根据ΔL 数值确定张拉状态,在满足±6%条件时持续张拉。 在灌浆操作中,施工人员需保持0.5 MPa 灌浆压力,且泥浆材料不宜高于3%泌水率,持续搅拌120 s 后将其用在孔道内,促使灌浆后整个孔洞结构抗压强度在30 N/mm2以上[2]。

4 预制小箱梁施工质量控制措施

4.1 加强材料质量检测

为保证上述施工工艺在预制小箱梁中体现出应用优势,充分提升施工质量, 项目经理等负责人需从材料质量检测环节给予密切关注。 特别是混凝土质量检测,要求搅拌站内配制的混凝土材料,保持2∶5~9∶20 的水灰比。 确保混凝土材料符合既定要求后,可在进场后建设实验室,用于检测预制小箱梁各预制构件的尺寸、规格及其相关性能参数,以同批次抽样检测方式维护产品质量,促使各施工工艺均能得到可靠保障[3]。

4.2 注重完整性检验

将预制构件拼装成箱梁结构后需展开完整性检验, 以模板安装工艺为例,相关人员需对模板浮沉、拉杆紧固度、混凝土坍落度及浇筑质量进行逐项检查, 尤其是对模板进行浇筑时,其材料凝结状态及其后期张拉拱起现象均为检验重点,自此在全面检验中提升结构完整性。

4.3 规范施工工艺步骤

在采用模拟仿真分析法构建预制小箱梁结构模型时,还需对照模型细节指引施工人员严格遵照标准步骤完成施工任务。 一方面,从台座施工开始,需结合模型参数映射现实施工活动,并在底端2m 左右位置拓展基础结构,用于改善台座稳固度。 另一方面,依照模型可对实际施工行为进行碰撞检测,从预防碰撞层面使各构件以相对协调的状态准确分布在箱梁结构上,体现箱梁耐用性价值,每项施工工艺均需注重仿真模型,以此优化施工效果。

5 结语