基于电阻探针的悬索桥主缆腐蚀监测传感器设计

2023-07-29陈炳耀,刘迪,盛建军等

1 引言

主缆是悬索桥的主要受力构件,承受桥梁的全部荷载,且在大桥的整个使用期内不易更换[1-4]。 在大气腐蚀环境和荷载作用下,随着时间的推移,缆索钢丝及其防护层不可避免地产生腐蚀与损伤,缩短桥梁的使用寿命,更使得桥梁的安全可靠性评价出现困难[5-8]。 因此,为保障桥梁的结构安全及预防运营事故的发生,有必要对桥梁缆索进行腐蚀在线监测,从而保障桥梁的全寿命安全。 本系统提供了一种桥梁缆索腐蚀全天候在线监测服务,可全天候在线实时监测桥梁缆索腐蚀速率、温度、湿度、气压等状态,实现对桥梁缆索服役过程中多方位腐蚀数据的在线采集和及时预警。

2 整体设计方案

电阻探针法是一种反应灵敏、应用灵活的腐蚀监测方法,在测量过程中, 传感器内部电路实时监测电阻探针的阻值的变化,从而计算出测量范围内的腐蚀状态[9-11]。在悬索桥主缆的腐蚀监测上,考虑到主缆内部应用环境、技术成熟程度以及安装便捷性,采用电阻探针法以及LoRa 无线通信的方式进行主缆腐蚀监测的设计。本设计中电阻探针结构如图1 所示,将其安装于悬索桥主缆的气夹内部,电阻探针材质与主缆钢丝相同。

图1 电阻探针结构

电阻探针结构分为两部分,一部分为测量电阻Rx,另一部分为参考电阻Rf,其中Rx暴露于测量环境中,Rf为密封状态,在工作时,将A、F 两端接通恒定电流,同时测量Rx与Rf两端的电压值,在进行计算可得出钢丝的剩余半径及腐蚀速率。

式中,Vx为待测电阻两端B 和C 的电压;Vf为参考电阻两端D和E 的电压;λ 为被测电阻与参考电阻的比值;R(B-C)为节点B、C 之间电阻(被测电阻);R(D-E)为D 到E 之间电阻(参考电阻)。

由于相同材质的电导率相同,因此得式(2):

式中,ρ 为电阻探针的电阻率;Sx为被测电阻丝的截面积;Sf为参考电阻丝的截面积;Lx,Lf分别为被测电阻丝和参考电阻丝的长度;rx,rf为被测电阻丝和参考电阻丝的半径,前者会随腐蚀进行而逐渐减小,参考电阻丝由于处于封闭的探头内,其值不会改变。

t 时刻有式(3):

因此,t 时刻Rx腐蚀剩余半径为式(4):

腐蚀速率为式(6):

为了更清晰地反映出主缆内部环境状况, 本设计集成温湿度、压力监测功能进行多参数测量。

悬索桥主缆腐蚀监测系统主要包括腐蚀监测传感器、LoRa模块、以太网交换机等部分,见图2。 系统结构主要分为3 层。

图2 悬索桥主缆腐蚀监测传感器拓扑网络结构

第一层为数据采集层。 该层由众多腐蚀监测传感器组成,实时采集悬索桥主缆内部腐蚀、温度、湿度以及压力数据,同时通过LoRa 无线通信方式将数据发送给上层的LoRa 集中器,实现数据的上传。

第二层为数据传输层。 该层由LoRa 集中器、以太网线缆以及交换机组成,进行主缆内部监测数据的传输。 其中LoRa集中器与LoRa 模块构成无线mesh 网络, 可自由进行网络拓扑的变化,保证数据传输的稳定性。

第三层为数据解析层。 该层由监控上位机组成,通过以太网接收数据并进行数据的解析, 通过数据可视化技术将悬索桥主缆各监测点数据进行展示, 对于异常数据可进行报警处理,支持数据报表的生成与管理。

3 硬件设计

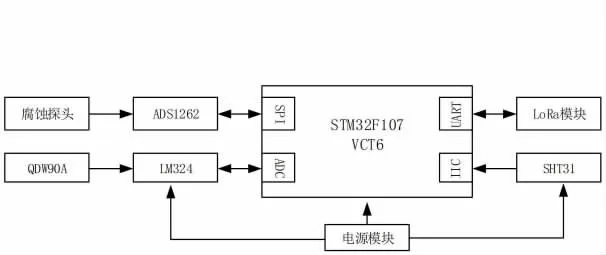

腐蚀监测传感器以STM32F107VCT6 为主控核心, 采用模块化结构,由腐蚀测量电路、压力测量电路、温湿度测量电路、LoRa 收发电路以及电源电路等部分构成,如图3 所示。

图3 腐蚀监测传感器硬件结构

3.1 主控电路

主控电路如图4 所示,核心采用STM32F107VCT6 芯片,该芯片工作频率为72 MHz,内部的分频器和倍频器可以为系统提供多个时钟,具有功耗低、运行速度快、稳定性高等特点,以及关机、休眠和待机3 个工作模式,内置了256 kB 容量的FLASH ROM 和64kB 容量的SRAM,拥有UART、I 2 C、SPI、ADC、CAN 总线、IO、 中断等多个片上资源, 芯片支持JTAG和SWD 接口程序下载和调试,且操作简单。 为了给压力传感器ADC 测量提供基准电压, 电路中采用LT1790-2.5 基准电源芯片进行了设计。J8 为腐蚀监测模块接口,包含用于腐蚀测量的SPI 通信总线、 控制线、 电源线等,PB6、PB7 设置为IIC接口,用于温湿度传感器的数据通信,U3 为LoRa 无线通信模块,采用YL-800MN-2W 模块进行长距离无线mesh 通信,接口设置为UART1,波特率为9 600 bit/s。J7 为在线下载调试接口,采用SWD 方式进行程序下载与调试。

图4 主控电路设计

3.2 腐蚀测量电路

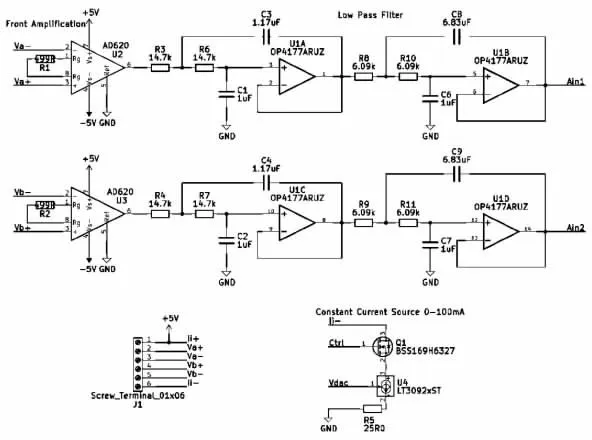

图1 中腐蚀监测探头接线端A、B、C、D、E、F 分别连接于图5 中J1 接线端的Ii+、Va+、Va-、Vb+、Vb-、Ii-。其中Ii+、Ii-端通过高精度电流源输出的可调电流,使腐蚀探头内Rx、Rf两端产生电压,Rx电压测量端为Va+、Va-,Rf电压测量端为Vb+、Vb-。 腐蚀测量电路如图5 所示, 本设计中电流源采用LT3092xST 芯片, 其为一款可编程两端电流源芯片, 可输出0.5~200 mA 的电流, 电流输出大小可经过Vdac 引脚进行调节,其中Vdac 引脚接入主控模块输出的可调电压。 同时设计场效应管对电流的启停进行控制,控制端为Ctrl 引脚,由主控模块输出高低进行电平控制。 测量电路部分包括前级放大电路、滤波电路,前级放大电路将微弱电压信号进行放大,便于后续电压采集,本设计中前级放大电路采用AD620,其为一款高精度仪表放大器,增益范围为1~10 000,可通过外置电阻设置增益大小,计算公式为G=1+49.4kΩ/Rg(式中,G 为AD620芯片的放大增益;Rg为AD620 芯片外置放大电阻),此处设置增益大小为100。 滤波电路部分采用Sallen-Key 低通滤波器,设置截止频率为10 Hz,滤除外界高频噪声的干扰,最终将模拟信号输送给AD 采集芯片进行测量。

图5 腐蚀测量电路(1)

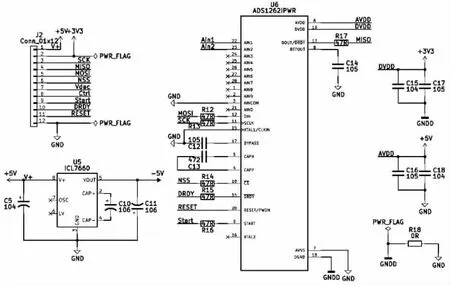

腐蚀测量电路的模数转换如图6 所示, 模拟信号采集芯片采用ADS1262,该芯片为一款32 位精密数模转换器,内部集成PGA、电压基准和内部故障监视器,具有低噪声、低漂移、 高采样率的特点。 与主控模块之间采用SPI 方式进行通信,设置AIN1 与AIN2 引脚分别采集经过放大、滤波后的腐蚀探针上的电压, 内部寄存器INTERFACE、MODE0、MODE1、MODE2 分别配置为0×05、0×13、0×00、0×04。本设计中采用的OP4177 芯片需要±5 V 供电,因此,选用ICL7660 小功率极性反转电源转换器提供-5 V 的电压输出。

图6 腐蚀测量电路(2)

3.3 温湿度测量电路

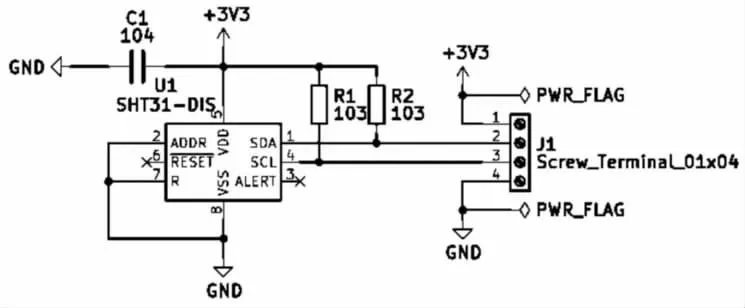

温湿度测量电路如图7 所示, 采用SHT31 传感器芯片,SHT31 数字温湿度传感器模块是新一代温湿度传感器, 可以宽电压2.4~5.5 V 供电,采用IIC 通讯,通信速度高达1 MHz,相对湿度精确度为±2%, 温度精确度为0.3 ℃, 工作电流为800 μA ,配置通信地址为0×44。

图7 温湿度测量电路设计

3.4 压力测量电路

压力测量电路如图8 所示, 输入端口为4~20 mA 电流接口,连接QDW90A 扩散硅压力传感器输出接口,接口内部串联150 Ω 电阻,电压范围0.6~3 V。 测量电路采用LM324 运算放大器进行构建,其中U2A、U2B 构成电压跟随器,增强信号的负载能力,提高测量信号的稳定性,此外,还可通过RV1 可调电阻进行信号的校准设置。 利用U2C 构成可调放大器,其放大倍数可通过RV2 可调电阻进行调节。

图8 压力测量电路设计

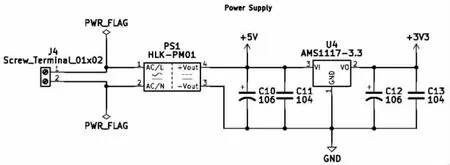

3.5 电源电路

电源电路设计如图9 所示, 为方便腐蚀监测传感器在主缆上的安装,在电源设计上采用桥梁主缆上便于连接的220 V交流电作为接入端,采用HLK-PM01 进行AC-DC 的转换,该模块输出电压为5 V,提供3 W 功率的输出,输入输出隔离可达3 000 VAC。 为满足主控模块的3.3 V 供电需求, 采用AMS1117-3.3 低压差线性稳压器对5 V 电压进行降压。

图9 电源电路设计

4 软件设计

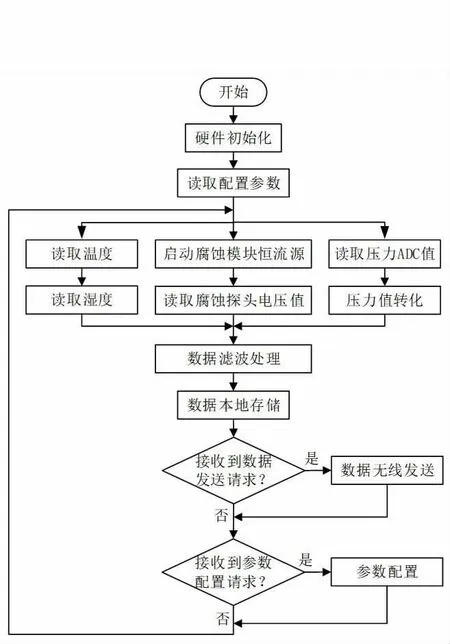

腐蚀监测传感器软件采用C 语言编程及模块化程序设计, 编程、 调试环境采用Keil uVision 5, 软件程序主要包括GPIO 初始化、UART 初始化、DMA 初始化、ADC 初始化、IIC初始化、DAC 初始化、SPI 初始化、ADS1262 初始化、腐蚀度采集程序、温湿度采集程序、压力采集程序、滤波程序、无线发送程序等。 传感器上电启动后首先进行硬件初始化配置,根据内部存储的参数进行传感器软件配置, 随后进行温湿度、 腐蚀度、压力值的测量,利用测量值进行数据的处理,包括温湿度数值的换算、腐蚀速率的计算以及ADC-压力值的换算,以上数据经过滤波程序去除干扰,进行本地存储。 根据是否接收到数据请求或参数配置请求执行相应的数据发送程序或参数配置程序, 数据无线发送程序向串口发送包含温湿度、 腐蚀速率、压力值数据的modbus 协议,LoRa 无线收发模块接收到数据后向上级LoRa 集中器进行发送;参数配置程序可以根据上位机发送来的参数更新传感器的配置参数,包括采集频率、时钟参数、波特率、设备启停等。 软件流程图如图10 所示。

图10 软件流程图

5 应用测试

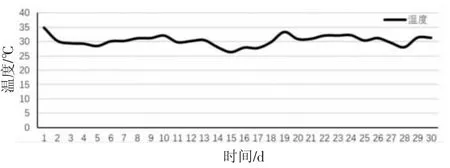

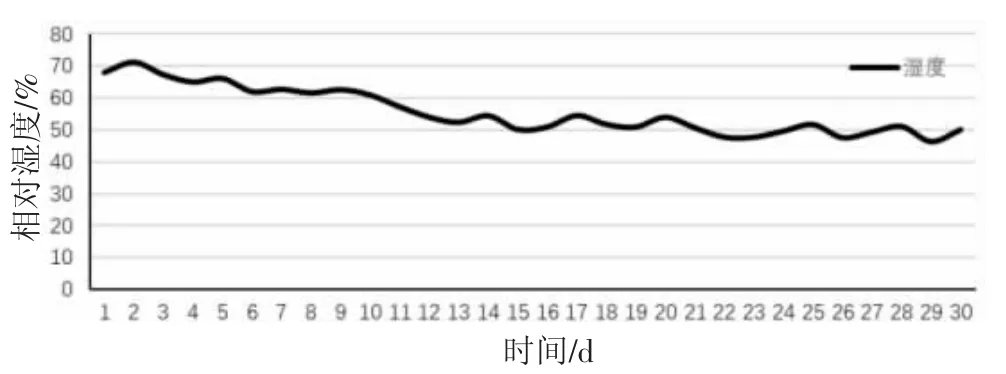

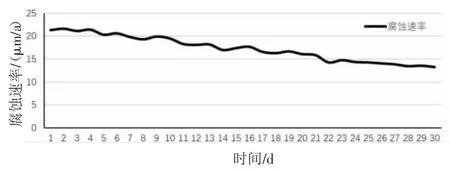

为了测试腐蚀监测传感器, 在悬索桥主缆模型上搭建实验平台,并将腐蚀监测传感器安装于主缆通信箱内,通信箱内还包括浪涌保护器、断路器、泄气伐等器件,通信箱安装于主缆进气夹或出气夹段的扶手绳上, 电阻腐蚀探针安装于气夹内,温湿度传感器与压力传感器安装于通信箱气体管道内,如图11 所示。 图12~图15 为传感器测试数据, 测试时间为30天, 测试表明该传感器可以稳定运行并实现较为准确的悬索桥主缆腐蚀数据监测。

图11 腐蚀监测传感器的安装测试

图12 温度测试数据

图13 相对湿度测试数据

图15 腐蚀速率测试数据

6 结论