大管径管束外含空气的蒸汽冷凝传热特性分析

2023-07-28彭翔边浩志吴桐雨周书航曹夏昕

彭翔, 边浩志, 吴桐雨, 周书航, 曹夏昕

(1.哈尔滨工程大学 核科学与技术学院, 黑龙江 哈尔滨 150001; 2.哈尔滨工程大学 黑龙江省核动力装置性能与设备重点实验室,黑龙江 哈尔滨 150001)

当反应堆发生失水事故(loss of coolant accident,LOCA)时,一回路管道内的冷却剂将释放到安全壳内,形成大量高温高压的蒸汽,这使得安全壳内的压力和温度迅速升高。为了防止安全壳因超温超压运行而造成的完整性丧失,在“华龙一号”核电机组的设计中,使用了能动的安全壳喷淋系统和非能动的安全壳热量导出系统(passive containment heat removal system,PCS)降低安全壳内的压力和温度[1-5]。

在PCS的换热器传热管外表面上,含有大量不凝性气体的冷凝换热现象是整个非能动安全壳冷却系统的重要过程[6-7]。因此,在含有不凝性气体的蒸汽冷凝研究方面,国内外学者都已经投入了较大精力。Othmer[8]已经发现在水蒸气的冷凝过程中,引入质量分数为0.5%的空气,就可使冷凝传热系数降低50%。Bian等[9]在收集了Dehbi[10]、Su[11]、Fan[12]等的实验数据后,结合自己所得到的试验数据,拟合出了一个新的实验关联式。该关联式充分考虑了空气质量分数、压力、壁面过冷度等相关参数的影响,具有较高的参考价值。但这些研究都是针对单根传热管外的蒸汽冷凝研究,相关结果并不适用于管束。

在管束外冷凝的相关研究中,Kang等[13]在压力为0.15~0.4 MPa、过冷温度为12~33 ℃、空气质量分数为0.3~0.85条件下进行了含不凝性气体的蒸汽冷凝3×4管束实验研究。结果表明,管束的CHTC与单管的CHTC无明显差异。Zhou等[9]通过实验,研究了3×3管束在0.15~1.6 MPa压力条件下含不凝性气体的换热情况,结果表明相较于单个传热管,在低压条件下,管束结构表现为抑制传热,在高压条件下,管束结构又会强化换热。

迄今,国内外学者已经对含不凝性气体的蒸汽冷凝现象进行了深入研究,但是这些研究大多集中于单根传热管或特定管束结构外的蒸汽冷凝。管束外冷凝传热过程中存在空气层叠加效应及管束抽吸效应的影响,管束结构变化会对管束效应产生较大影响,进而改变管束外的冷凝传热特性。但针对管束结构变化对冷凝换热影响的研究较少,因此本文将通过数值模拟的方法研究管束的排列方式、管束列数、管间距等参数对管束外含空气的蒸汽冷凝传热特性的影响。

1 数值计算模型

1.1 基本控制方程

本次研究通过商用CFD软件来进行相关数值模拟计算。在该软件中,通过有限体积法对用户给出的初始条件和边界条件进行守恒方程的计算。主要的守恒方程包括质量守恒方程、动量守恒方程、能量守恒方程以及组分守恒方程,这4种守恒方程的表达式为[14-17]:

质量守恒方程:

(1)

动量守恒方程:

(2)

能量守恒方程:

(3)

组分守恒方程:

(4)

式中:w表示速度矢量;P表示表面力,N/m2;f表示体积力,N/m2;t表示时间,s;E表示能量,J;Sm表示质量源项,kg/(m3·s);Spv表示动量源项,N/m3;Sh表示能量源项,J/(m3·s);ω表示质量分数;D表示扩散系数, m2/s;下角标j表示不同类型的气体。根据Bian[16]的研究,本文将使用可实现的k-ε湍流模型来进行大空间自然对流的模拟计算,相关控制方程为:

Pk+Gb-ρε-YM

(5)

(6)

1.2 冷凝模型

一个合适的冷凝模型在蒸汽冷凝模拟研究中是必不可少的。本文所使用的冷凝模型是基于Fick定律的扩散冷凝模型。该模型在实际应用中,需要引入相关的源项方程,对控制体内的流动与传热过程进行辅助求解。本文所使用混合气体涉及水蒸气、空气2种成分,因此冷凝管近壁面处的蒸汽质量通量为:

(7)

式中:D为气体的分子扩散系数,根据Visser[18]的研究,可通过下式计算:

(8)

式中:A为一个等于0.01 m2/s的常数;T热力学温度,K;M为摩尔质量,kg/kmol;ν为扩散体积,cm3/mol;P为压力,Pa。Bian[19]考虑到管束的抽吸效应,将式(7)中的分子扩散率D修正为Deff,相关计算为:

Deff=0.001 43θcD

(9)

式中:

θc=2.98+52 000×(7×10-5)θB

(10)

θB=ln(1+B)/B

(11)

B≡(ωs,i-ωs,∞)/(1-ωs,i)

(12)

根据式(7)所计算得到的质量通量,计算模型中所引入的质量源项方程为:

Sm=Sv=mcond/Δ

(13)

动量源项方程:

Spv=Smv

(14)

能量源项方程:

Sh=Smhv

(15)

本文计算是通过比较壁面温度和第一层边界层网格内的水蒸气分压所对应的饱和温度来判断水蒸气是否发生冷凝。如果壁面温度低于该分压下水蒸气的饱和温度,则水蒸气在传热管壁面发生冷凝。同时,本文使用道尔顿分压定律和安托因方程计算水蒸气的饱和温度:

Pi=niP

(16)

(17)

2 计算模型的验证

2.1 几何模型与网格独立性检验

为了研究管束排列方式对管束外含空气的蒸汽冷凝传热特性,本文建立了如图1所示的几何模型。蒸汽空间为直径2 m,高1.3 m的圆柱体。圆柱体下底面设置为压力出口,上表面设置为速度入口,根据Bian[20]的研究,当入口速度低于0.2 m/s时,强迫对流的效应可忽略不计,因此入口速度设置为0.1 m/s。为了模拟大容器空间,圆柱体的侧面设置为对称边界。不同排列方式的管束布置于圆柱体的中心,同时在冷凝段的上下都设置了长度为0.15 m的发展段。

图1 几何模型Fig.1 Geometry model

本文使用了切割体和棱柱层网格生成器,边界层网格设为13层,增长率为1.3。为了排除网格尺寸与网格数量对冷凝换热系数大小的影响,根据上述几何模型,分别使用网格基本尺寸为0.2 m(网格数量13 101)、0.1 m(网格数量43 197)、0.05 m(网格数量101 673)、0.03 m(网格数量205 821)、0.02 m(网格数量259 149)、0.01 m(网格数量485 278)的网格,对系统压力为0.3 MPa,壁面过冷度为15 K,水蒸气质量分数为0.44,空气质量分数为0.56的工况进行计算,计算结果对比如图2。

图2 网格独立性检验结果Fig.2 The result for the mesh independence analysis

由图2可以看出,随着网格数量的增加,管束的平均冷凝换热系数have的计算结果趋于平稳,当网格基本尺寸小于0.03 m,网格数量大于205 821时,冷凝换热系数的变化幅度小于3%。结合Bian等[16]的研究结果,即主流空间的网格尺寸不应大于0.04 m,本文的网格基本尺寸设为0.03 m。网格划分后的实际效果如图3所示。

2.2 模型有效性检验

为了验证上述物理模型的有效性,将数值计算结果与在哈尔滨工程大学的COAST实验装置所进行的管长1 m、管径0.019 m的3×3管束实验结果进行对比,对比结果如表1所示。从表1的对比结果可知,研究建立的模型与试验结果的偏差普遍低于20%,具有较高的计算精度,后续将使用该计算模型进行相关计算研究。

表1 冷凝传热系数的试验与模拟计算结果对比Table 1 Comparisons between the experimental and numerical HTCs

3 计算结果及分析

由于管束内各位置处传热管间的相互影响,管束外含空气的蒸汽冷凝过程会出现不同于单管的特性及现象,即管束效应。管束效应会对管束外冷凝换热过程产生显著影响,其主要包括叠加效应与管束抽吸效应。叠加效应也称空气层叠加效应,是指主流混合气体在向管束内部流动时,受到管束外侧传热管的冷凝,导致水蒸气浓度降低,空气的浓度升高,进而在管束内部传热管周围形成高浓度空气层,进而抑制水蒸气向传热管壁面扩散,抑制冷凝换热的现象。此外,管束内部传热管周围混合气体受冷壁面的影响,温度较低,使得管束内部形成了低温区。这2个方面因素会明显增加管束内部混合气体的平均密度。在重力作用下,管束内部混合气体会沿重力方向加速流动,产生的伯努利效应降低了管束内部的压力,进而促进了主流区气体向管束内部的横向流动。气体的横向流动将扰动并减薄传热管周围的空气层,进而强化管束的冷凝换热能力。这一现象被称为管束抽吸效应。

在管束结构中,传热管的排布方式、管间距的大小、管束列数的变化都会对管束效应产生显著的影响,因此,本节将以管束结构的变化为主要变量,以管径38 mm的3×5管束为研究主体,在系统压力为0.3 MPa,壁面过冷度为15 K,空气质量分数为0.56的条件下考察其对管束冷凝换热的影响。

3.1 管束排布方式对冷凝换热特性的影响

在管束结构中,传热管的排布方式可分为顺排(正方形排列)与叉排(三角形排列)。管径38 mm的3×5管束在2种排布方式下冷凝换热系数h计算结果如图4所示。

图4 排列方式对管束传热的影响Fig.4 The effect of arrangement mode on CHTC of bundles

由图4可以看出,在此工况下单根传热管的冷凝换热系数为778.11 W/(m2·K),顺排管束的平均换热系数为775.68 W/(m2·K),仅与单管的传热系统相差2.43 W/(m2·K);叉排管束的平均换热系数为768.01 W/(m2·K),较单管降低了1.3%。虽然此工况下,2d间距的3×5管束结构对冷凝换热为抑制作用,但顺排结构仍然优于叉排结构。这主要是由于管束中位于外侧和内侧的传热管数量决定的。图5为3×5管束结构在此工况下空气浓度分布,图6为流速分布。

图5 管束外空气浓度分布云图,Z=1.0 mFig.5 The radial distribution of steam concentration at Z=1.0 m

图6 管束外气体流速分布,z=1.0 mFig.6 The radial distribution of velocity at z=1.0 m

从图5可以看出,在传热管束内部由于蒸汽在传热管上发生冷凝,使得传热管周围的空气浓度升高,高浓度空气在管束内部互相叠加,使得管束内部的传热管被包裹在较厚的空气层中,这导致管束内部的7、8、9号传热管的换热系数远远低于单管的传热系数。

由图6可以看出,无论顺排管束或是叉排管束,由于抽吸效应,主流气体会加速向管束内部。同时,主流气体在流动过程中会首先接触到管束外侧的传热管,并发生冷凝,导致混合中的蒸汽浓度降低,空气浓度增大,而后混合气体继续向管束中心流动。这一流动趋势使得管束内部的传热管所接触到的混合气体中水蒸气浓度较低,空气浓度升高,即空气层叠加效应,如图5所示。位于管束边角的传热管,如顺排管束中1、5、11、15号,由于其外侧管壁受到气体的“冲刷”,空气层较薄,空气对蒸汽扩散的阻碍降低,蒸汽向管壁面扩散强度更高,使得这些位置上的传热管冷凝换热系数较大。在叉排条件下,6号传热管受到1号和11号传热管的部分空气层叠加的影响,导致其传热系数明显低于顺排位置处的6号传热管。相反,10号传热管在叉排条件下的换热系数大于顺排条件。

值得指出的是,位于管束内部的7、8、9号传热管,其周围的蒸汽浓度分布较为一致,但是位于管束中心的8号传热管,由于抽吸效应,混合气体向下流动的速度相较其他位置更大,使得8号传热管上的冷凝换热系数略高于7、9号传热管,但强化幅度低于1%。这也说明了在此工况条件下,在管束冷凝引起的自然对流中,空气层厚度是影响冷凝换热系数分布的主要因素。

3.2 管间距对冷凝换热特性的影响

在相同管束列数和排列方式的条件下,改变管束内部的管间距也会对管束整体的冷凝换热系数产生显著的影响。以3×5管束结构在1.5d、2d、3d条件下进行相关的冷凝计算,计算对比结果如图7。

图7 不同管间距下,管束冷凝换热系数对比Fig.7 Comparison of CHTC of bundles in different tube pitch

由图7所示,在3×5管束条件下,无论顺排管束或是叉排管束,在管间距为1.5d的条件下都会显著抑制冷凝换热,顺排管束的平均换热系数由单管的778.11 W/( m2·K)降低到743.41 W/( m2·K),降幅为4.46%;叉排管束的平均换热系数降低到709.81 W/( m2·K),降幅为8.78%。当管间距增大后,2种排列方式的管束平均换热系数也随之提升。同时,随着管束管间距的增大,管束在顺排与叉排排列条件下,平均冷凝换热系数的差异减小,如在1.5d管间距时,顺排管束与叉排管束间的Δh=33.6 W/(m2·K),当管间距增大至2d时,Δh下降至7.67 W/(m2·K),在管间距为3d时,Δh已不足2 W/(m2·K)。在管间距为2d时,顺排与叉排管束的平均冷凝换热系数与单根传热管的冷凝换热系数达到同一水平。这可以从不同排列方式下的每根传热管的冷凝换热系数大小分布中找到原因,如图8、图9。

图8 管间距1.5d各传热管冷凝换热系数分布Fig.8 Distribution of CHTCs on different tubes in 1.5d tube pitch

图9 管间距3d各传热管冷凝换热系数分布Fig.9 Distribution of CHTCs on different tubes in 3d tube pitch

正如图8所示,相较于管间距为2d,随着管间距的减小,空气层叠加效应的影响被显著放大,除受空气层叠加效应较弱的角管(1号、5号、11号、15号)外,其他位置处的传热管的冷凝换热系数普遍低于单管的传热系数。同时,角管与其他位置处的传热管冷凝换热系数的差值进一步增大,如管间距为2d时,顺排管束1号传热管换热系数为810.02 W/(m2·K),2号管换热系数为784.65 W/(m2·K),Δh= 25.37 W/(m2·K);管间距为1.5d时,1号传热管换热系数为823.69 W/(m2·K),2号传热管冷凝换热系数为769.94 W/(m2·K),Δh增大至53.75 W/(m2·K)。由于管间距的减小,管束中心位置处的空气层厚度进一步增大,蒸汽的扩散阻力也随之增大,使得管中心的7、8、9号传热管的冷凝换热系数会显著低于管束其他位置,与单管相比,降幅超过25%。

当管间距增大到3d时,各传热管的冷凝换热系数分布如图9所示。随着管间距的增大,叉排管束与顺排管束的平均换热系数几乎相同,这反映出了在3d的管间距条件下,管束中的空气层叠加效应大大减弱。此时,管束的抽吸效应对管束换热起到主导作用,这使得管束的平均换热系数较单管有较大提升,如图9所示,顺排管束较至于单管,冷凝换热系数由778.11 W/(m2·K)提高到了807.16 W/(m2·K),提升幅度为3.73%。

3.3 管束列数对冷凝换热特性的影响

前文研究了叉排与顺排的排列方式和不同管间距对管束外含空气的冷凝换热的影响。在相同条件下,不同的管束列数也会对管束外的冷凝换热过程产生显著影响。管束行数为3时,逐渐增加管束列数,管束的冷凝换热系数的变化趋势如图10所示。

图10 管束列数对管束外冷凝换热系数的影响Fig.10 Effect of the number of lines on CHTCs

由图10可以发现,随着管束列数的增加,管束的平均冷凝换热系数呈现逐渐增大的趋势。这一增长趋势也反应在管束的各个位置上,无论是角管或是管束内部的传热管,其冷凝换热系数都会随着管束列数的增大而增大,当管束结构由3×1增大到3×10时,由于管束底部的空气层叠加效应较强,但由于此时管束列数相对较少,管束的抽吸效应较弱。2种效应叠加,导致这些管束结构的平均换热系数会低于单管。3×1管束相较于单管,冷凝换热系数降低了10.57 W/(m2·K)。当管束列数进一步增大后,管束的抽吸效应显著增强,同时由于传热管的长度仍保持在1 m,传热管下部的空气层叠加效应不会发生较大变化,这就使得管束的整体换热系数较单管有所提升,如图11所示。以3×5管束为例,管束的轴向流速、水蒸气浓度与单管的对比图如图12、13所示。

图11 不同管束列数下冷凝换热系数在传热管上的分布Fig.11 Distribution of CHTCs on heat transfer tubes under different number of tube

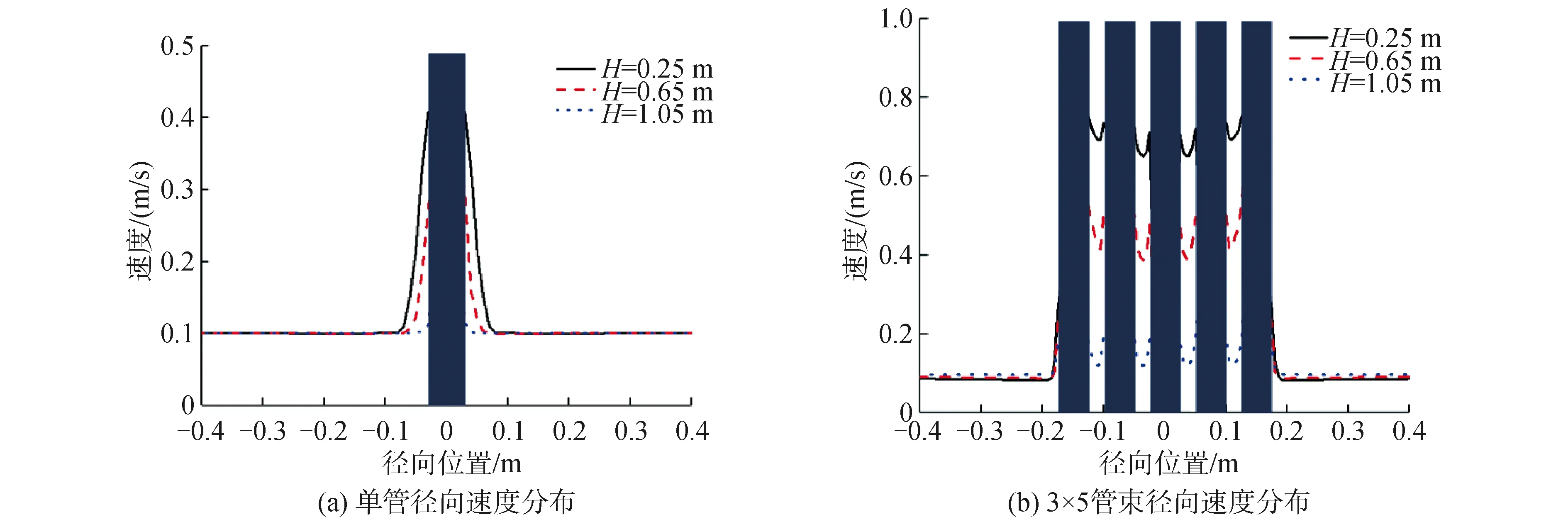

图12 径向速度分布对比Fig.12 Comparison of radial velocity distribution

从图12可以看出,不论是单管还是3×5的管束,混合气体沿传热管向下流动时(由H=1.05 m至H=0.25 m),流速会逐渐增大,如在3×5管束结构中,在传热管的上部,H=1.05 m处,混合气体的流速最大为0.2 m/s,传热管间隙中混合气体的流速约为0.1 m/s。而在传热管中部,H=0.65 m/s处,混合气体的流速增大至0.39~0.5 m/s,同时,在管束的中部开始出现流速分布不均匀的现象,即由于管束的抽吸效应增强,混合气体由主流向管束内部的横向流动加快,使得管束内部靠外的区域流速变大,使流速在管束内部的径向分布开始呈现“U”形。而在管束的底部,此处的混合气体流动以及充分发展,气体的流速普遍较高,管束间隙处的最低流速也达到了0.65 m/s左右,相较于相同位置处的单管,流速增大了50%以上。管束底部的抽吸效应进一步增强,使得流速径向的“U”性分布进一步显著。由于气体对传热管壁面的冲刷,流速分布会对近壁面的空气浓度分布产生影响,管束外空气浓度分布如图13所示。

图13 空气浓度分布对比Fig.13 Air concentration distribution comparison

由图13可以看出,3×5管束相较于单管,管束内部的空气浓度明显偏高,在H=0.65 m的位置处,管束内部的最小空气质量分数为0.62,远高于主流蒸汽浓度。对比图13(a)、(b)可以看出,管束外侧的空气浓度下降速度明显高于单管,这造成了管束外侧的蒸汽浓度梯度较大,促进了蒸汽由主流向管束的扩散。此外,由于管束内部传热管的冷凝换热系数较低(见图4),蒸汽的冷凝量较小,而管束的抽吸效应会促进蒸汽由主流向管束内部的扩散,这造成了管束内部的蒸汽浓度相对较高,空气浓度在管束内的呈“U”形分布。同时,在管束的中下部,由于管束内部流速较高,抽吸效应较强,高流速的气体“冲刷”传热管近壁面,使得空气层叠加效应较弱,如图13(c)所示,这会进一步促进了蒸汽向管束内的扩散,空气浓度沿轴向富集的幅度降低,如图13(b)所示,H=1.05 m至H=0.65 m,空气的质量分数由0.57增大到0.62,增幅为0.07;而在H=0.25 m处,空气的质量分数为0.64,较H=0.65 m处增幅仅为0.02。

4 结论

1)管束结构的变化会通过叠加效应与抽吸效应来影响管束的平均冷凝换热系数。叉排排列、较小的管间距都会极大的增强叠加效应,使得冷凝换热系数有所降低。

2)在3×5管束结构中,显著受到叠加效应影响的内部传热管,其换热系数较单管有大幅度的降低最大降幅可达25%;位于管束四角位置处的传热管,其受到抽吸效应的增益,其换热系数普遍高于单管。

3)对于管长为1 m的3排管束结构,管束列数增加后,抽吸效应与叠加效应都会增强,但抽吸效应的变化占主导,使得管束的平均换热系数随列数的增大而增大,当管束列数为10时,管束的平均换热系数大于单管。