加工中心配珩磨刀精珩内孔的技术研究

2023-07-28王淑玲沈国标

周 丹,付 猛,王淑玲,沈国标

(1.空调设备及系统运行节能国家重点实验室,广东 珠海;2.珠海格力电器股份有限公司,广东 珠海)

引言

近几年,为了减少碳排放,国家对许多工业产品的性能、能耗提出了更高要求,相应的产品设计、制造精度需求也越来越高。为此,产品零件中涉及摩擦副的结构特征,特别是转轴与孔的配合特征,多具有极高的尺寸与表面质量要求。珩磨是利用安装在珩磨刀杆上的油石,在轴线进给过程中,对零件内孔表面进行低速磨削和摩擦抛光的精加工工艺技术[1]。这种技术能够快速地去除一定的加工余量,且有效地提高零件内孔表面粗糙度、圆柱度及尺寸精度。尽管珩磨是一种非常有效的内孔精加工工艺技术,然而现实却是除了汽车、泵等专业生产企业外,一般机械加工厂极少配置珩磨机来精加工内孔,这主要是因为珩磨机通用性差、运用点少、购买经济性低。本文介绍了一种利用通用的加工中心配合珩磨刀杆以替代专用珩磨机,实现零件内孔的精密珩磨加工的技术方法,特别适合研发阶段或者小量零件生产过程中运用。

1 珩磨工艺简介与特点

珩磨工艺是内孔磨削加工的一种特殊形式,珩磨时,工件安装在珩磨床工作台上或夹具中,带磨料珩磨刀插入已经加工好的半精件内孔中,由机床主轴带动旋转并做轴向往复运动。珩磨不仅能去除较大的加工余量,而且还能提高工件内孔的尺寸、几何形状精度和降低表面粗糙度。多数情况下,珩磨刀杆与机床主轴之间或珩磨头与工件夹具之间是浮动的,这样加工时珩磨头以工件孔壁作导向,珩磨后的工件内孔与其它特征之间位置关系基本不变,且工件的最终珩磨精度受机床本身精度影响小。

2 加工中心配珩磨刀精珩内孔的技术方案与实验效果

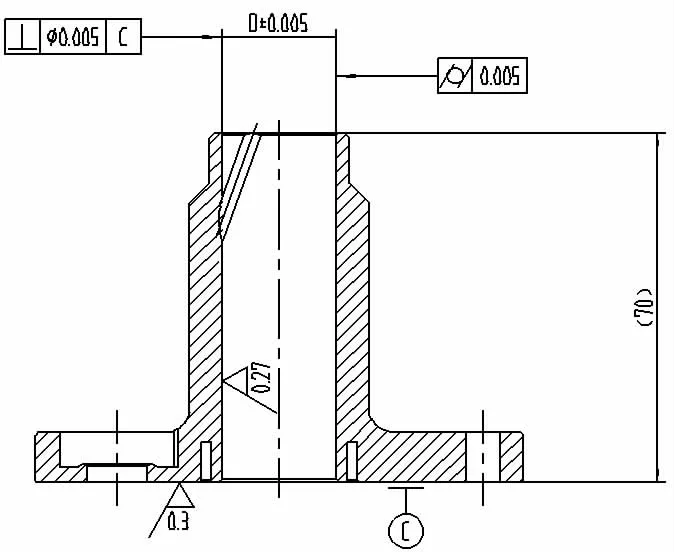

如图1 所示,为本司某型号转子压缩机法兰,材质为HT250。因为该法兰内孔是和轴配合的重要特征,其要求的内孔圆柱度小于0.005 μm,表面粗糙度小于Ra0.27,且需要控制法兰内孔与端面垂直度小于0.005 μm。

图1 某转子压缩机上法兰示意图

2.1 法兰内孔加工工艺设计

如上法兰常规的工艺设计是先开粗加工法兰整体外形轮廓结构,同时内孔与端面留余量,再使用专用平面磨床加工法兰端面,最后使用专用内孔磨床或珩磨机床以端面为基准磨内孔,以保证法兰内孔与端面基准垂直度。然而事实上,因为该法兰内孔深度达到70 mm,且内孔直径也仅有22.008 mm,仅使用内孔磨床加工内孔往往存在内孔圆柱度超差、表面粗糙度不良的质量问题,为此一般需要在内孔磨后再增加珩磨抛光工序,以提升内孔精加工质量。该常规工艺不仅工序复杂,且需要使用到平面磨床、内孔磨床、珩磨机床多种精加工设备,加工成本高,周期长。为了解决上诉问题,我们设计了加工中心配珩磨刀精加工法兰内孔的技术方案,不仅通用性高、成本低,且工序简单,可大幅缩短研发试制周期。

2.2 加工中心配珩磨刀的珩磨工艺硬件配置与技术方案

2.2.1 机床选择

选用珠海格力电器股份有限公司研发的通用数控立式加工中心(格力GA-V5080),该设备主轴功率为18KW,重复定位精度可达±0.003 μm,满足精密加工设备对主轴刚性及旋转精度的要求。

2.2.2 浮动刀柄设计

浮动刀柄内置径向浮动结构设计,径向浮动量为±0.5 mm。刀柄上端与机床接口为标准BBT40 结构,下端安装夹持直径为φ15 的夹套,用于夹持带连接杆的珩磨头。

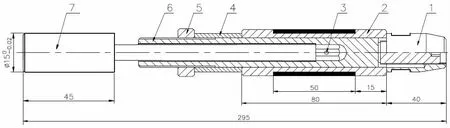

2.2.3 珩磨刀具设计

珩磨刀具是由粗珩、半精珩、精珩等6 把珩磨刀构成的刀组,如图2 所示。每把珩磨刀与刀柄接口柄直径固定设计为15,按需要加工的精度不同,分别镀有不同粒度规格的金刚石磨粒,且可通过胀心方式手动微调珩磨条直径,以控制零件加工最终内径尺寸。

图2 珩磨刀结构设计

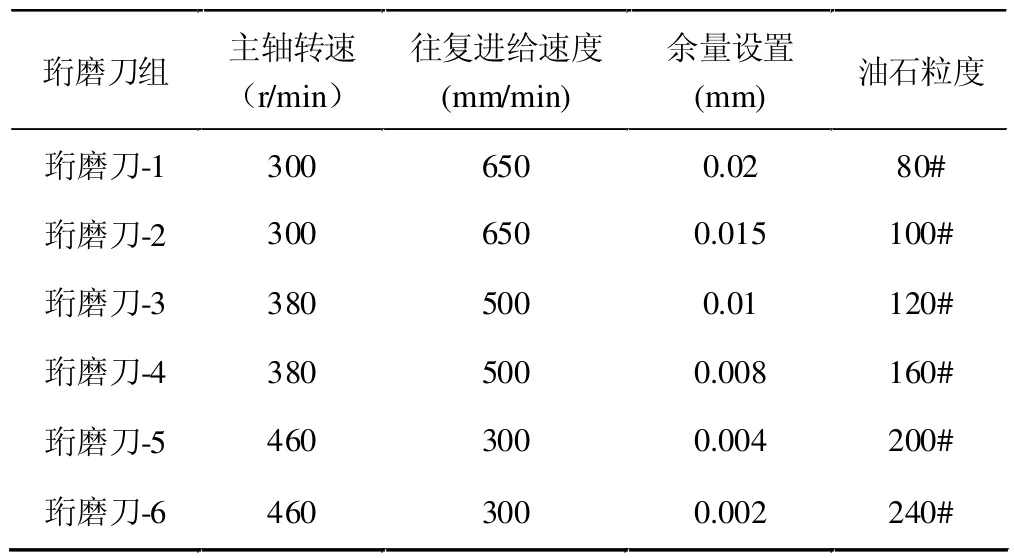

2.2.4 珩磨工艺参数设计

珩磨工艺参数主要涉及珩磨刀的主轴转速、往复进给速度、每把珩磨刀余量设置及其油石磨粒粒度规格设计[2],本方案设计的珩磨刀加工工艺参数如表1所示。

表1 加工中心配珩磨刀工艺参数设计

2.2.5 加工冷却

为了降低珩磨过程产生的高温及磨屑的影响,一般情况下,都需要借助冷却液来冷却与润滑。目前广泛运用的冷却液有油溶性及水溶性之分,前者渗透性好,排屑性、润滑性、防腐性强,然而燃点低,易产生高温起火,且生成的废弃液环保性差;后者安全性好,冷却性优,但是渗透性、润滑性相对较低,最终加工的零件内孔表面光洁度略低[3]。

实际运用中可以根据自身需求选择合适的冷却液,本方案选择的是水溶性冷却液。

2.2.6 试验结果

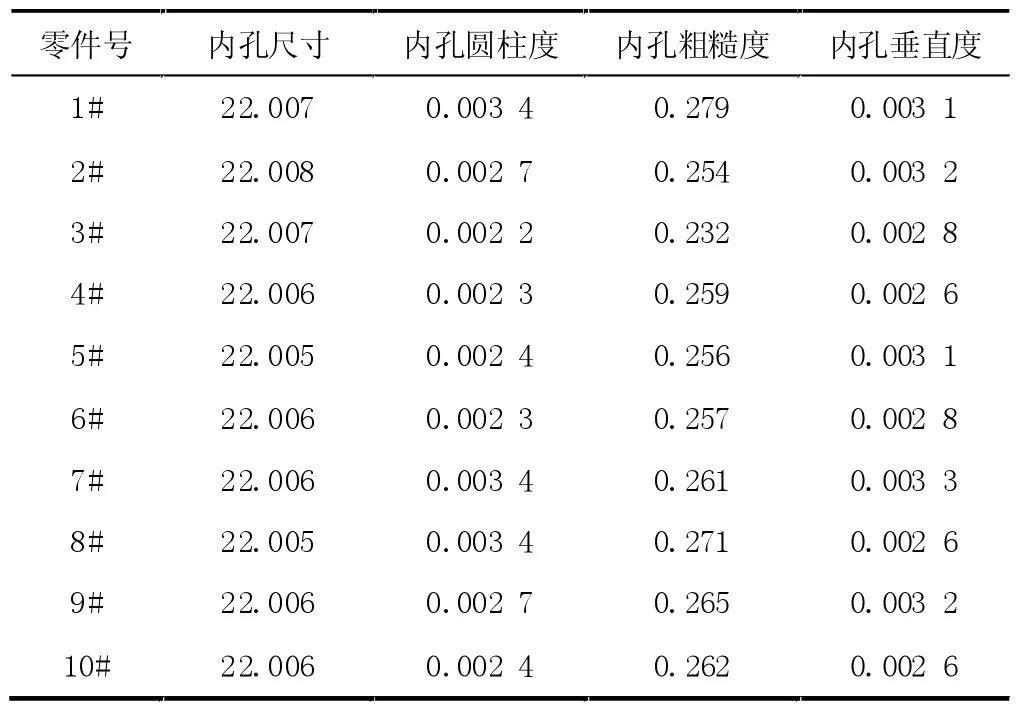

根据上诉加工中心配珩磨刀精珩内孔的技术方案,完成一个研发试制批次的法兰内孔连续珩磨试验,实验效果较好,达到图纸设计要求,具体结果数据如表2 所示。

表2 加工中心配珩磨刀珩磨上法兰结果

3 推广运用

如图3 所示为本司某冰箱用活塞压缩机气缸座,根据设计使用要求,其轴孔与缸孔必须保证微米级的尺寸与圆柱度要求,且轴孔与缸孔之间轴线垂直度在延伸200 mm 的范围内小于0.05 mm。一般量产工艺是先对气缸座轴孔与缸孔进行半精加工(轴孔与缸孔垂直度用专用工装保证,满足精件的要求),再使用专用珩磨机进行精密珩磨加工(不改变轴孔与缸孔原有垂直度),该方案可以保证气缸座量产加工的效率与质量。然而在研发试制阶段就投入珩磨机床及专用工装,成本高,风险较大。如果使用一般的内圆磨床分别磨削加工气缸座的轴孔与缸孔,不仅装夹比较复杂,且极容易改变轴孔与缸孔本身的垂直度,造成零件加工质量异常。为此我们基于上诉法兰内孔精密加工技术方案与经验,设计了该气缸座的珩磨工装与珩磨刀,利用“加工中心配珩磨刀精珩内孔”的方式,完成了该气缸座的轴孔(图4)与缸孔(图5)精密加工。

图3 某冰箱用活塞压缩机气缸座

图4 气缸座轴孔珩磨设计

图5 气缸座缸孔珩磨设计

经验证,利用“加工中心配珩磨刀精珩内孔”的加工方式,完全可以取代专用珩磨机加工,很好实现了活塞压缩机气缸座轴孔与缸孔的精加工,特别是轴孔与缸孔精加工前后的垂直度控制的非常好,具体如表3 所示。

表3 加工中心配珩磨刀珩磨气缸座轴孔与缸孔数据

4 结论

本文设计了一种加工中心配珩磨刀的内孔精密加工工艺技术方案,实现了本司某型号转子压缩机法兰内孔的精密加工,同时推广运用于某型号活塞压缩机气缸座精密加工,充分证明了该技术方案的可行性与实用性。该技术方案可以替代专用珩磨机床,特别适合研发阶段,小量样机零件的试制,节约设备采购成本。