分程控制在焦炉煤气制氢装置中的应用

2023-07-27司荣双

司荣双

(中石化宁波工程有限公司上海分公司,上海 200030)

在工业生产中,针对复杂的工艺控制要求,使用单台调节阀难以满足工程应用,需要使用2个调节阀进行分程控制。分程控制系统,一般将控制器输出信号分段,每段信号控制对应的调节阀[1]。分程控制一般有2种应用:一种是同向调节,用于提高调节品质,扩大可调比[2-4];另一种是反向调节,在特殊工况下,用2台调节阀控制2种不同介质。不同分程控制方案中控制目标的工艺特性各有不同,实际应用过程中需要深入了解工艺的控制目标要求,分析选择更为适合应用场景的控制方案。

1 分程控制特性

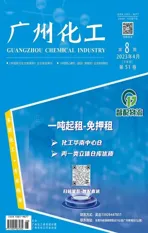

分程控制在化工流程中应用较多,两阀门的分程控制构成见图1。

图1 分程控制系统图

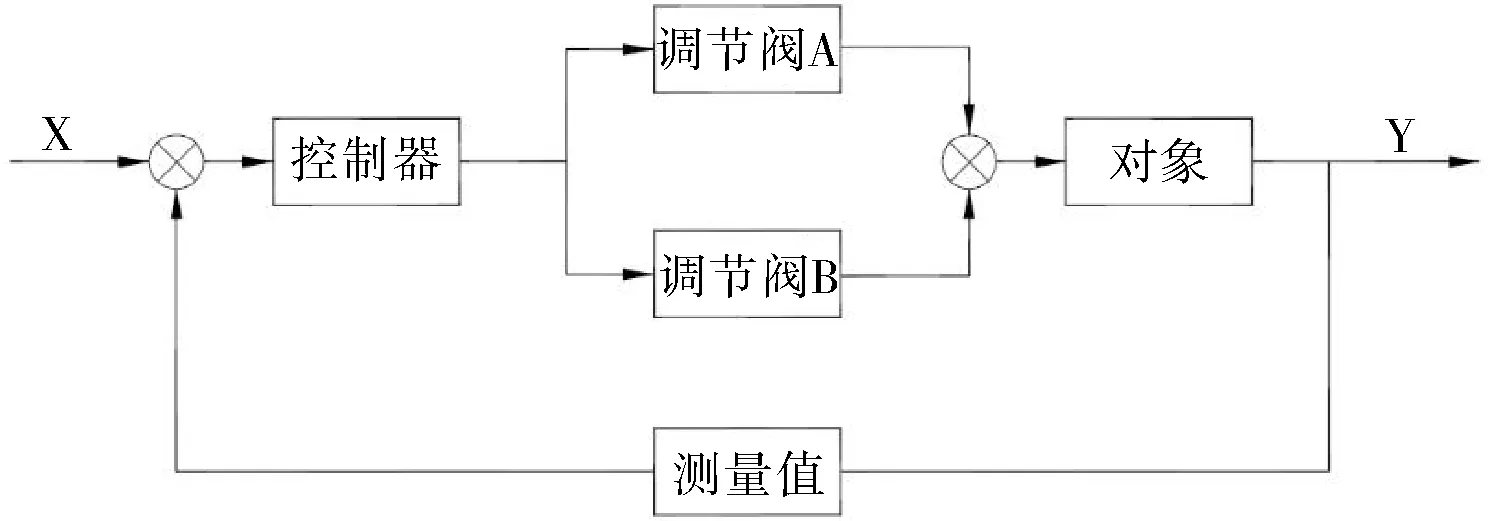

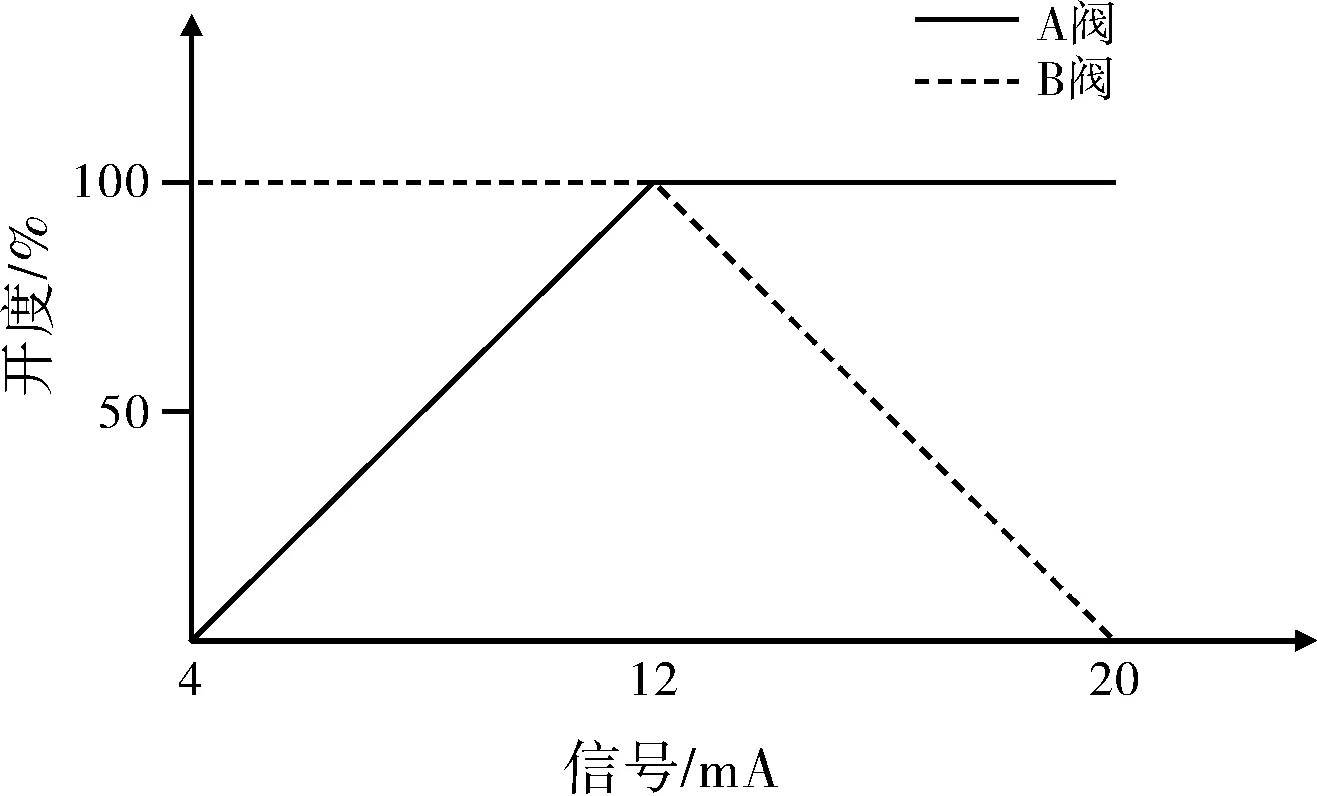

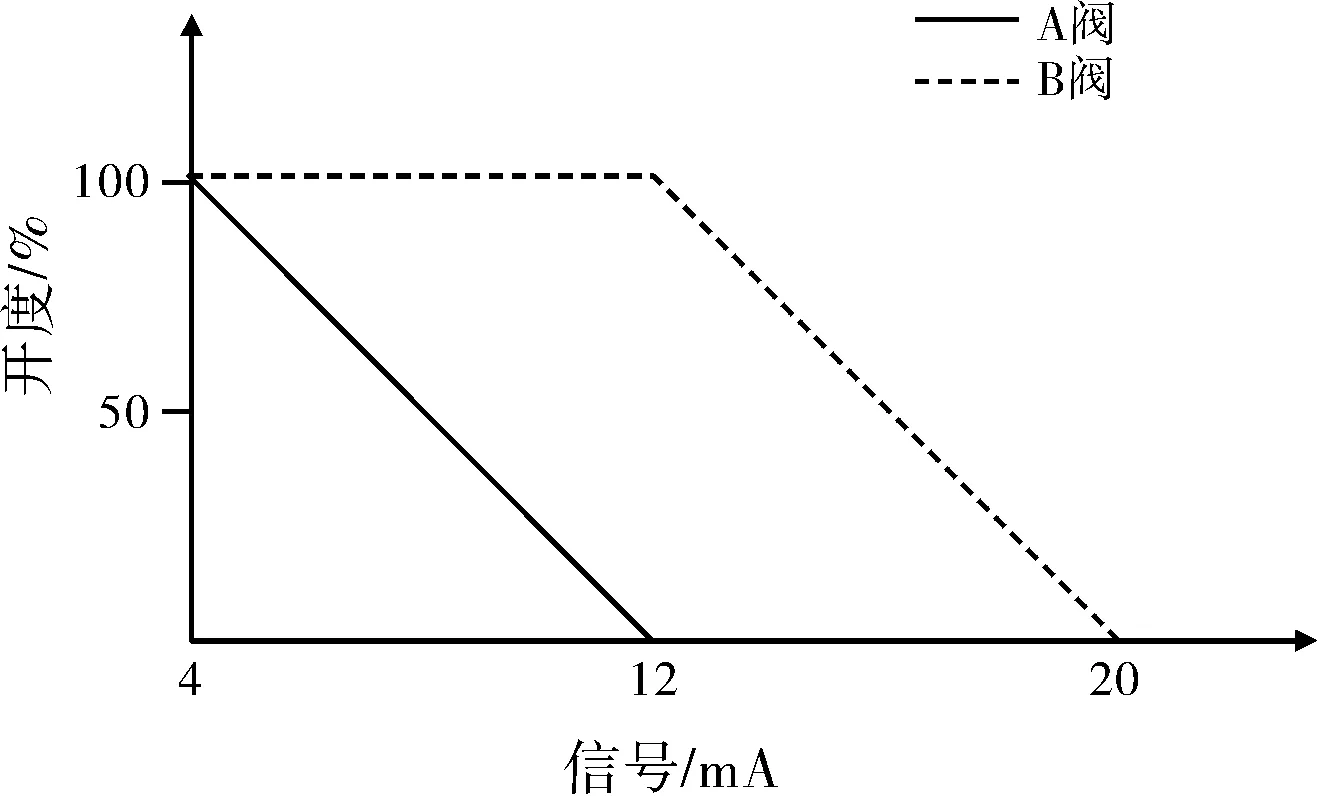

根据阀门不同的动作趋势,两控制阀的分程控制共有四种组合特性[4],如图2~图5所示。其中,图2、图3两阀门为反向运动。图2中A阀为正作用,B阀为反作用,如分程控制酸(A阀)、碱流股(B阀)的流量以达到控制溶液pH值(测量值)的目标;图3中A阀为反作用,B阀为正作用,如分别控制补气阀(A阀)和排气阀(B阀)以达到控制容器压力(测量值)的目标。

图2 A阀正作用B阀反作用

图3 A阀反作用B阀正作用

图4和图5两阀门为同向运动。其中图4为正作用,如正常工艺流程中通过A阀控上游压力稳定,当A阀全开仍不能满足稳压作用时,B阀开启紧急放空,保证生产安全;图5为反作用,如通过两路调节阀控制阀后压力稳定,当A阀全关仍不能满足稳压作用时,B阀开始关闭。控制阀同向运动,可增大可调比,适用于当控制目标的变化范围较宽的工况。

图4 正作用同向分程调节

图5 反作用同向分程调节

2 分程控制在氮气减压系统的应用

某焦炉煤气制氢项目公用工程依托临近焦化厂,但公用工程用气仅有中压氮气,需界区内减压获得低压氮气,以满足压缩机干气密封和仪表用气等连续用气需求。装置低压氮气正常连续量670 Nm3/h,最小用量为30 Nm3/h,考虑临时用气情况,最大用量可达3500 Nm3/h,氮气减压系统的可调比~117,而通常调节阀的可调比为30~50,简单控制无法实现。

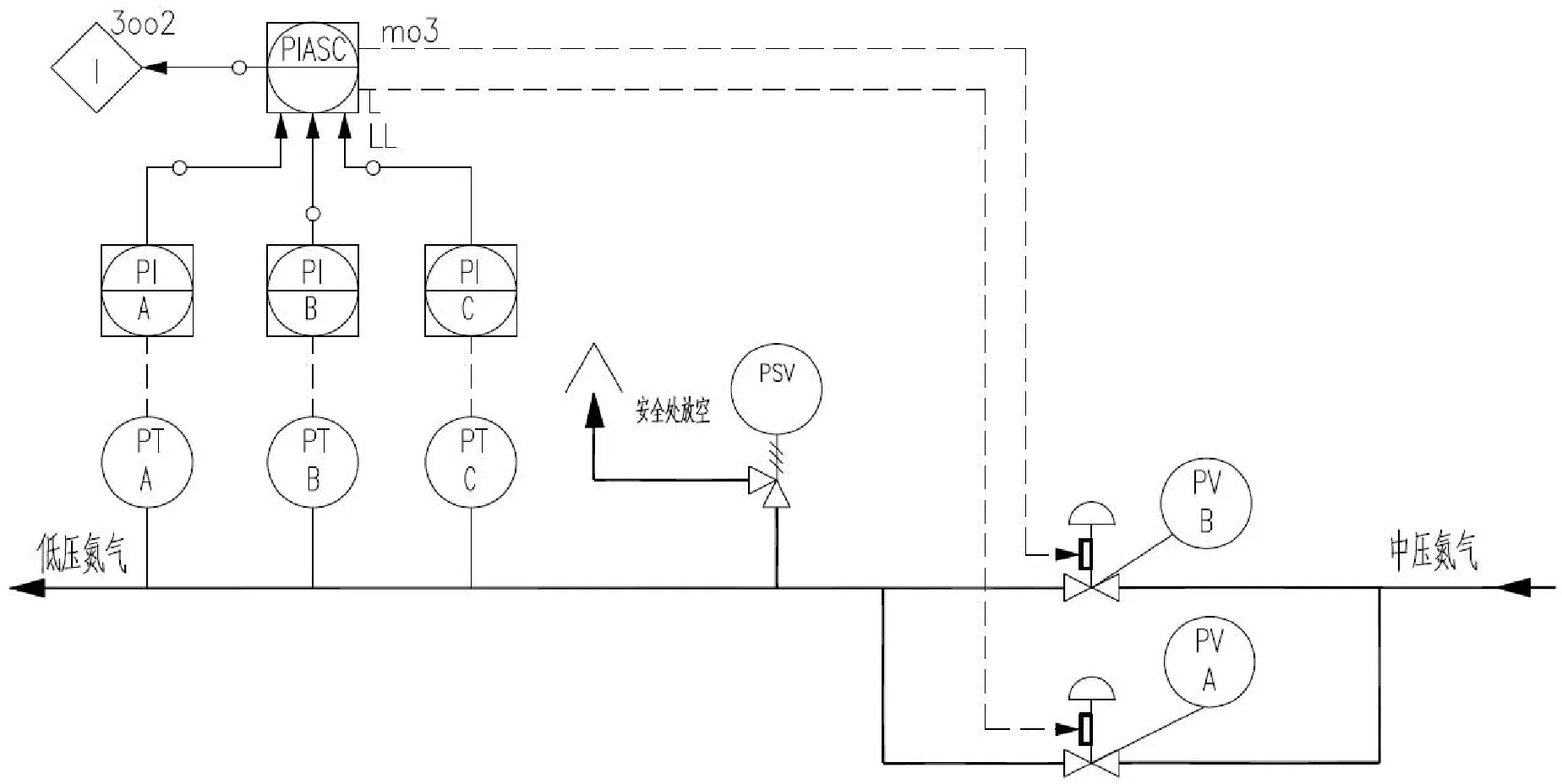

根据分程控制特性,为扩大有效调节范围,可选用如图5反作用同向分程调节,流程设置见图6。正常用气调节阀考虑预留100%余量,A阀最大流量按1340 Nm3/h,选择百分比特性阀,阀门可调比50;考虑最大氮气用量以及阀门备用的原则,B阀最大流量3500 Nm3/h,选择百分比特性阀,阀门可调比50。

图6 氮气减压系统流程

(1)流量调节特性比较

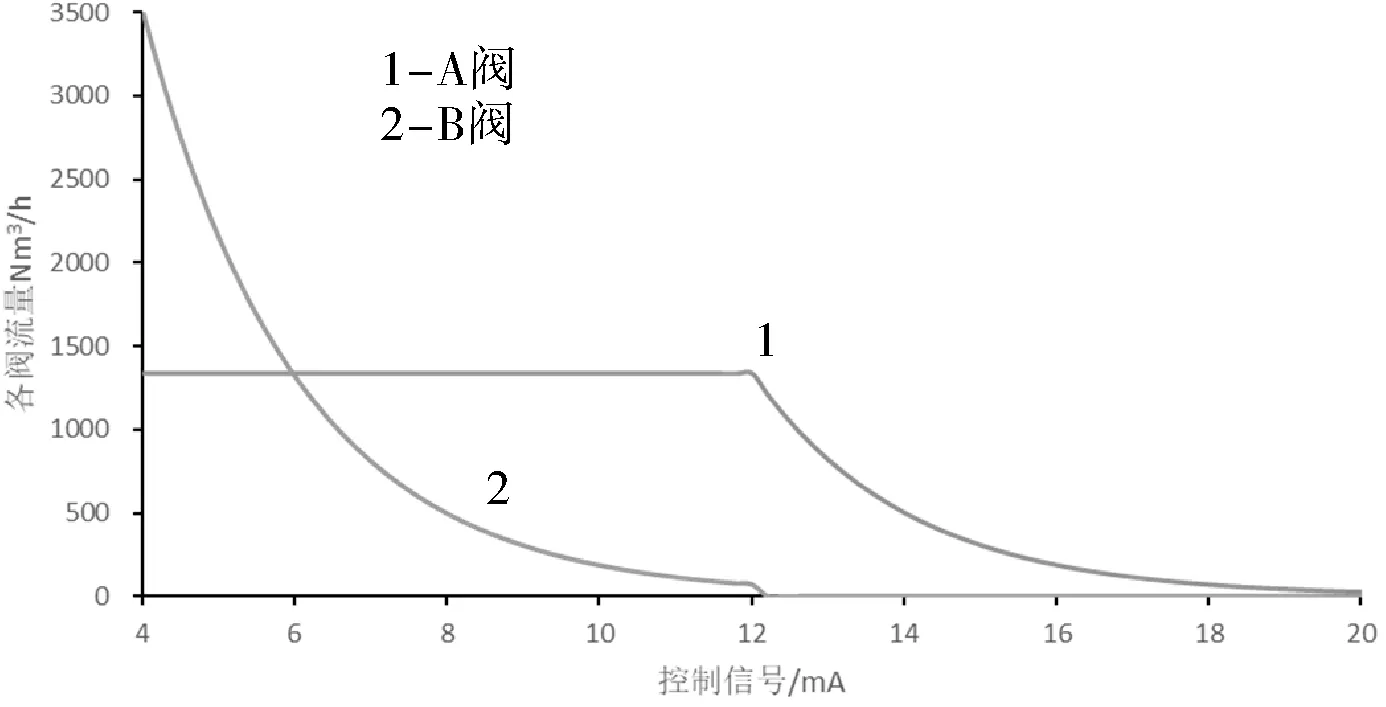

等百分比流量特性的调节阀,流量与控制信号呈对数关系,按照50%控制信号分程,各阀流量与控制信号关系见图7。其中控制信号4~20 mA对应控制阀不同开度。

图7 50%分程点下各阀流量与控制信号关系图

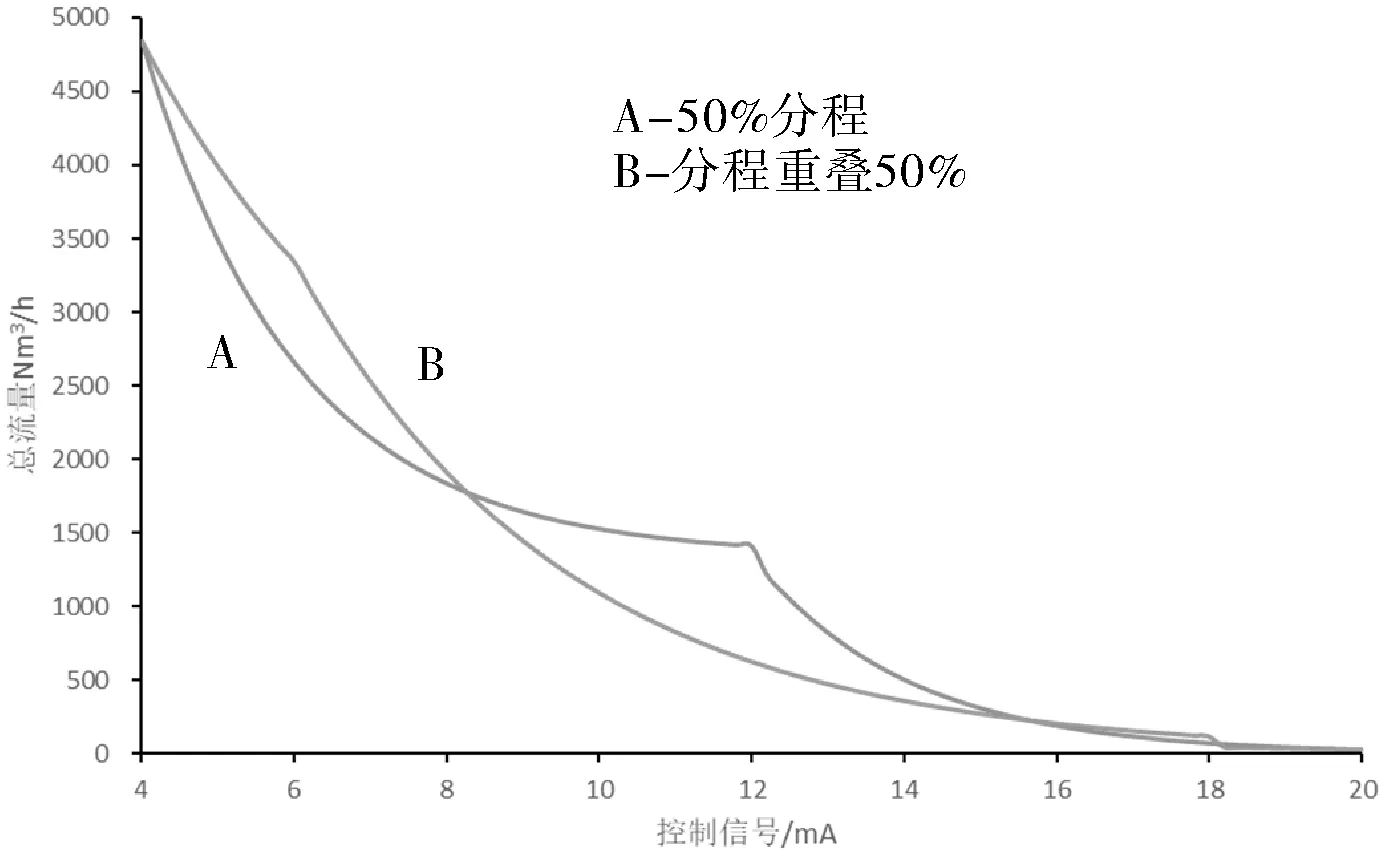

按照固定分程点,总的流量特性曲线衔接处会出现一突变点,如图8所示。若需要在全程范围内获得平稳的调节性能,可将两控制阀分程区间部分重叠消除突变[5],点如图8分程重叠50%流量特性曲线。

图8 固定分程点下分程重叠流量与控制信号关系图

由于氮气减压系统正常流量处于低流量区间,而高流量氮气需求为临时用量,并不需要精确控制。由于干气密封和仪表用气均使用低压氮气,因此需避免高流量临时用气造成低压氮气系统压力过低的情况。在此应用场景下,固定分程点流量曲线,更有利于下游低压力情况下迅速补气,因此氮气减压系统分程控制按照固定分程点考虑。

(2)固定分程点的确定需注意因素

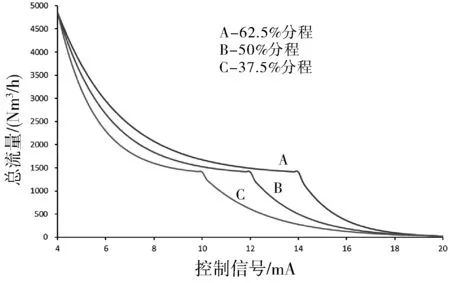

不同分程点调节性能曲线的变化情况见图9。

图9 不同分程点总流量特性曲线情况

由于氮气减压后低压氮气供应全厂仪表用气,为避免临时用气造成低压氮气低低压联锁停车,分程点不宜过低。

为低压氮气系统超压风险,减压阀后设置安全阀,当分程点设置较高时,临时用气突然结束情况下,减压阀相应延迟会造成安全阀起跳。因此,分程点设置时需避免阀后压力过高安全阀频繁起跳。

氮气减压系统分程点最终按照50%设计,经临时用气管路放空测试,临时用气管线在开关阀时低压氮气压力能够稳定在0.5~0.78 MPaG之间,满足设计工况要求。

3 结 论

相比于工艺物料,公用工程水、气等,正常用量与最大用量差距较大,分程控制系统时在较大的临时用量情况下优先考虑响应迅速,不必追求全控制范围内平稳的调节品质。