煤柱扰动影响下巷道合理布置位置研究

2023-07-26晋发东

晋发东

华亭煤业集团 赤城煤矿公司, 甘肃 平凉 744204)

我国地下煤矿开采中,近距离煤层分布广泛,这类煤层回采过程中,往往在两工作面间会留有一定厚度的区段煤柱,用以支撑顶板,维护采场的稳定性。然而,随着上覆煤层工作面回采结束,所留区段煤柱会将采动应力传导至其底板岩层中,对底板岩层造成一定范围的高应力区及塑性破坏区,当下覆煤层工作面巷道布置在高应力及塑性破坏区影响范围内时,易导致巷道发生严重变形,甚至形成冒顶风险[1-3]. 为此,在近距离煤层回采中,下覆煤层工作面巷道的布置位置,对于工作面安全回采至关重要[4-6]. 李春元等[7]研究了下覆煤层开采前后上覆遗留区段煤柱对底板应力的扰动演化机制,分析了遗留煤柱区域下覆煤层开采扰动宽度;赵宇德[8]对遗留煤柱稳定性及其煤柱下应力分布特征进行了研究,确定了合理巷道位置;王恩博[9]分析了不同错距下巷道屈服破坏、应力分布和围岩变形规律,最终得出错距15 m情况下,可以保证巷道围岩稳定性。综合文献分析,研究主要集中于单煤柱扰动下底板应力演化机制及巷道布置位置,对于多煤柱扰动下巷道合理布置位置的研究有待进一步分析。为此,本文从煤柱底板破坏力学分析与工作面回采后底板应力分布特征角度,研究了双煤柱扰动影响下巷道合理布置位置,以保证工作面安全回采。

1 工程概况

某煤矿主采6#煤层与7#煤层,其中6#煤层平均厚2.5 m,主要回采6102工作面与6104工作面,7#煤层平均厚7.2 m,主要回采7104工作面与7106工作面,工作面埋深245~265 m,煤层倾角4°~12°,平均倾角8°,两煤层平均间距19.5 m,属于典型的缓倾斜近距离煤层,采用综采下行式开采工艺,全部垮落法管理顶板。回采顺序为:7104工作面→6102工作面→6104工作面→7106工作面,煤岩体综合柱状图见图1.

6102工作面及7104工作面基本回采完毕,两工作面间留有20 m厚保护煤柱,目前主要回采6104工作面与7106工作面,两工作面间留有30 m厚保护煤柱,工作面位置关系见图2. 可以发现,7#煤层7106皮带巷道距区段煤柱水平距离为2 m,随着回采工作推进,受采动应力影响,7106工作面上平巷及下平巷变形严重,主要表现为顶板下沉及两帮变形,对工作面安全回采构成了威胁。

图1 煤岩体综合柱状图

2 煤柱扰动下底板破坏范围分析

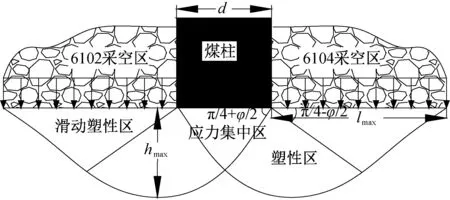

对于近距离煤层而言,上覆煤层煤柱两侧采空区的存在,会将其上覆岩层应力传导至煤柱中,此时煤柱将所受应力转移至底板岩层中,在底板岩层会出现3个区域,即煤柱正下方应力集中区、边侧的滑动塑性区及深部塑性区。当塑性区深度超过下覆煤层时,如果将巷道布置在底板塑性区影响范围内,将会造成下覆煤层巷道顶板下沉甚至冒落,以及巷道两帮变形严重。针对该矿工作面回采条件,构建底板破坏力学模型,见图3.

根据图3关系,煤柱扰动影响下底板最大塑性区深度表达式如下[10]:

图2 工作面位置关系图

图3 底板破坏力学模型图

(1)

式中:d为煤柱宽度,m;φ为底板岩层内摩擦角,(°).

对于底板剪切破坏条件,塑性区最大水平长度计算式如下:

(2)

通过上述公式可以看出,对于底板岩层的最大塑性区深度及长度主要受上覆煤层所留煤柱宽度及底板岩层内摩擦角的影响。

该矿底板岩层内摩擦角为40°,位于采空区侧7 m范围的煤柱已经整体发生塑性破坏,不具备应力承载条件。1#煤柱与2#煤柱实际承载宽度分为13 m与23 m,将相关参数分别代入式(1)与式(2),得出1#煤柱底板最大塑性区深度为30.9 m,塑性区最大水平长度为104 m;2#煤柱底板最大塑性区深度为54.6 m,塑性区最大水平长度为184 m. 由于两煤层间距为19.5 m,可以看出上覆煤层遗留的1#煤柱与2#煤柱对底板塑性区影响范围已超过两煤层间距,下覆煤层7106工作面两个巷道均位于上区段煤柱应力扰动范围内,巷道易遭受冲击扰动影响。

3 工作面回采数值模拟分析

为掌握随工作面推进,底板岩层塑性区发展及应力演化特征,采用数值模拟方法进行分析。根据矿山实际工程地质条件,采用FLAC3D数值软件进行建模,模型底部固定,四周约束水平位移,顶部施加垂直载荷等效于上覆岩层容重,煤岩体力学参数见表1.

7104工作面及6102工作面回采后,上覆煤层底板应力及塑性区分布情况见图4. 由图4可以看出,两工作面回采后,煤柱内部应力集中显现,6102采空区底板存在一个弧形卸压区域,卸压区内最大垂直应力约为4.5 MPa,小于原岩应力6.6 MPa,煤柱内部及其正下方底板岩层所受最大垂直应力为8.5 MPa,高于原岩应力。对于下覆煤层巷道布置,这是需要避开的区域。此时,6102采空区上部卸压角为42°,下部卸压角为85°,其中a1与a2分别代表下覆煤层巷道合理错距值。通过塑性区发展可以看出,煤柱整体呈现屈服破坏状态,煤柱下方的塑性区已经发展至7#煤层,这与理论分析及现场巷道发生的显著变形情况相吻合。

表1 煤岩物理力学参数表

图4 两工作面回采后煤层底板应力及塑性区发展情况图

7104工作面、6102工作面及6104工作面回采后,上覆煤层底板应力及塑性区分布情况见图5. 由图5可以看出,两工作面回采后,煤柱内部应力集中显现加剧,6102采空区及6104采空区底板均存在一个弧形卸压区域,卸压区内最大垂直应力约为4.0 MPa,小于原岩应力6.6 MPa,煤柱内部及其正下方底板岩层所受最大垂直应力为13.5 MPa,此时6102采空区上部卸压角为40°,下部卸压角为85°. 通过塑性区发展可以看出,煤柱整体仍然呈现屈服破坏状态,除了煤柱下方的塑性区发展至7#煤层外,6104采空区底板塑性区也发展至7#煤层,需对塑性区影响范围内巷道顶板进行加强支护。

图5 三工作面回采后煤层底板应力及塑性区发展情况图

4 煤柱扰动下巷道位置布置方法

基于数值分析结果,在煤柱产生的应力扰动下,在7#煤层7106工作面下方存在一定的高应力区,应力最高可达13.5 MPa,同时塑性区发展已经达到7#煤层,需对7#煤层7106工作面两个平巷进行位置优化,确定合理的巷道错距,将巷道布置在底板卸压区内。上平巷合理水平错距a1可由下式计算:

(3)

式中:d1为两煤层间距,m;d2为下覆煤层厚度,m;α为上平巷卸压角,(°);β为煤层倾角,(°).

7106工作面下平巷合理水平错距a2可由下式计算:

(4)

式中:α1为下平巷卸压角,(°).

该矿7#煤层倾角为8°,两煤层间距为19.5 m,煤层厚度为7.2 m,上平巷卸压角取平均值为41°,下平巷卸压角为85°,将相关参数带入式(3)与式(4),计算得到上平巷合理水平错距为23 m,下平巷合理水平错距为6 m.

综合分析,对于7106工作面,新掘上平巷与下平巷两条巷道,其中新掘上平巷应布置在距1#煤柱23 m位置,新掘下平巷应布置在距2#煤柱6 m位置,由此可避开煤柱应力扰动影响,保障巷道的稳定性。巷道布置方式见图6.

图6 7106工作面巷道合理布置方式图

为进一步保障优化后巷道的稳定性,还需采取如下防护措施:

1) 由于原7106皮带巷变形严重,出现了冒顶情况,为此将该巷道用作卸压巷,以减小采动应力对新掘下平巷的冲击影响。

2) 由于煤柱边帮出现塑性破坏,为避免煤柱失去支撑作用,还应采取钻孔卸压方法,钻孔直径120 mm,孔深15~20 mm,保障煤巷留有10~15 m厚的卸压保护区。

3) 采用“高强度锚杆索+W型钢带”对巷道加强支护,进一步保证巷道的稳定性。

4) 对巷道围岩变形情况进行定期位移及应力监测,发现异常情况及时预警,保证工作面回采安全。

5 结 论

1) 通过理论计算分析,1#煤柱与2#煤柱底板塑性区最大深度分别为30.9 m与54.6 m,超过了两煤层间距19.5 m,7106工作面两个平巷均位于上区段煤柱应力扰动范围内,巷道易遭受冲击扰动影响。

2) 通过数值模拟分析可知,工作面回采后,煤柱所有应力集中显现,煤柱整体呈现屈服破坏状态,位于煤柱下方7#煤层所有应力最高可达13.5 MPa,超过了原岩应力;采空区底板岩层存在弧形卸压区,下覆煤层巷道应布置在该区域内,可避免煤柱扰动应力冲击影响。

3) 提出将7106工作面上平巷布置在距1#煤柱23 m处,下平巷布置在距2#煤柱6 m处的巷道合理布置位置,辅以煤壁钻孔卸压、巷道“高强度锚杆索+W型钢带”加强支护与巷道变形定期监测措施,可保证巷道的稳定性,实现工作面安全回采。