基于Arima模型与BP神经网络结合的采煤机运行状态预测分析研究

2023-07-26刘强强

刘强强

霍州煤电集团 云厦白龙矿建分公司,山西 霍州 031400)

采煤机为井下开采关键设备之一,主要用于完成破煤以及装煤工作,其安全可靠运行与否会直接对煤矿的生产造成影响。目前使用的采煤机普遍存在运行状态评估参数单一、预测结果偏差大、误判严重等问题,影响采煤机安全运行。基于此,通过Arima模型与BP神经网络结合,采用权重分配设计新的运行状态预测模型,同时提出设备健康度概念,通过层次分析法,完成采煤机运行状态的评估,保证采煤机安全运转,旨在更好地实现采煤机智能化控制。

1 采煤机状态评价与描述

采煤机运行过程无法实现对每个部件都进行监控,通常情况下会在关键部位安装传感器实现关键参数的监控采集,通过对参数的监控,完善采煤机健康状态的评价指标,进而对采煤机运行过程中数据偏差程度进行对比,完成采煤机的运行状态评估分析。图1为评估采煤机运行状态的关键参数层次体系图。

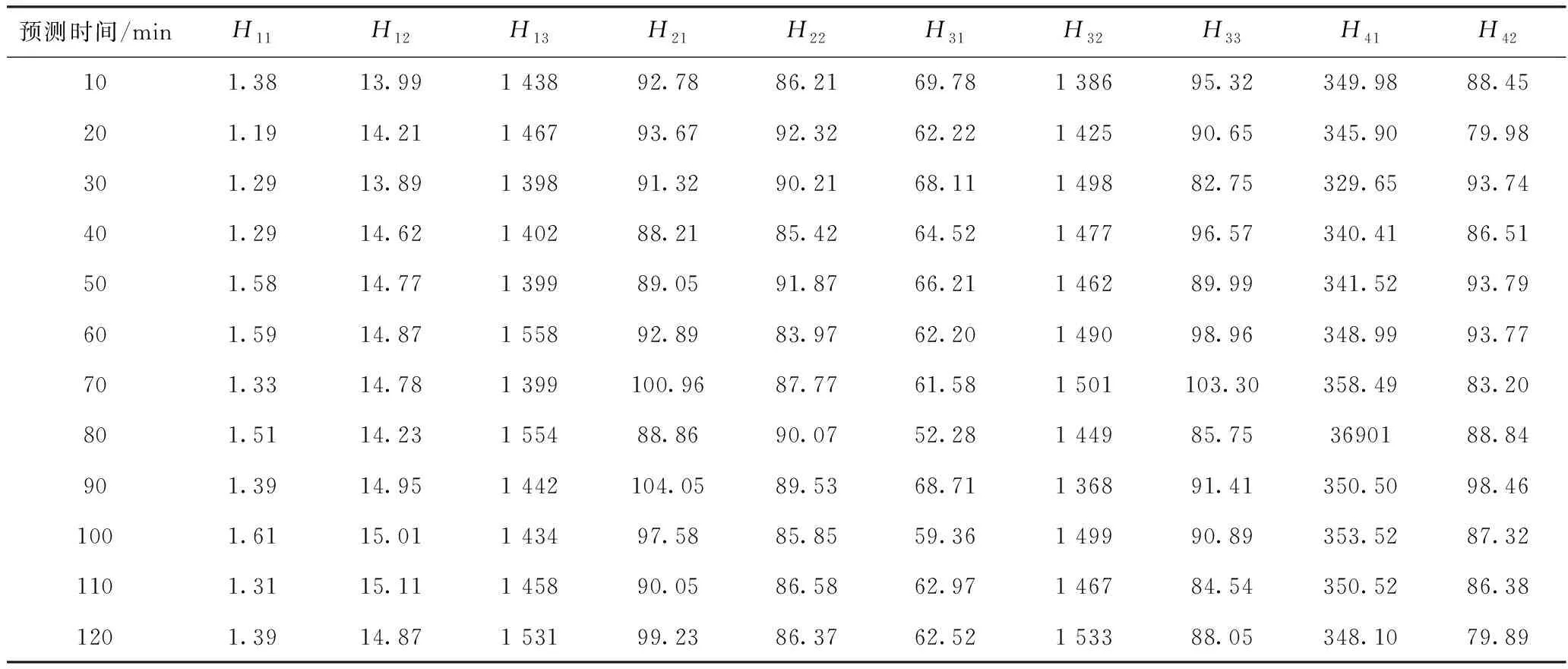

由图1可知,采煤机可以分为m个关键部件,而设备的状态可以用集合H=[H1,H2,…,Hi,…,Hm],其中可以表示采煤机第i个部件状态的集合为Hi=[Hi1,Hi2,…,Hii,…,Him]. 通过查阅资料,将采煤机关键部位状态评价指标进行汇总,见表1.

图1 采煤机运行状态评估层次体系图

按照表1给出的采煤机关键部位评价指标参数极限值,对采煤机的运行状态进行评价。为了确保评价的合理性,将设备运行状态进行等级划分,不同等级分别代表设备不同的健康度,具体见表2.

2 基于AB组合预测采煤机运行状态模型定义

ARIMA模型的预测原理是根据时间推移将确定的预测对象转换为时间序列,再按照相关数学模型对时间序列进行描述,通过已知输入参数来确定模型的未知数值,进而推算得到完整的数学模型,此时便能够按照现在以及过去的参数来预测未来的参数。ARIMA模型全称为差分自回归移动平均模型[1]. 其中,ARIMA模型包含了自回归模型、移动平均模型、自回归移动平均模型。在使用ARIMA模型时,应重点关注数据平稳性,对于不满足要求的数据首先要进行差分运算,再将得到的新数据导入ARMA模型公式,进而确定相关性系数,其中自相关函数表示不同时间同一序列的相关程度,而偏自相关函数则表示排除干扰变量外其他两个变量的相关程度,随后通过自相关图完成对比,最终得出最佳系数。具体的控制流程图见图2.

表1 采煤机关键部位状态评价指标表

表2 采煤机状态等级描述分类表

BP神经网络是一种按照误差反向传播算法的多层前馈神经网络,即按照学习的输入输出关系,将输出的误差作为神经网络的输入值,来输出上一层的运算误差,通过往复计算,最终得到所有层的误差预测。图3为BP神经网络的拓扑结构图。基于拓扑结构图,在神经网络算法中,将误差逆向传递给中间层的隐含神经元,进而改变中间层与输入层的比重以及对应的阈值[2-3].

图3 BP神经网络的拓扑结构图

BP神经网络预测训练主要由两部分组成:1) 训练样本。2) 反向预测。通过把真实输出数据与期望数据进行差异对比,将其误差输入到中间层的神经元中,采用调整网络参数的手段降低误差,直到满足要求为止。预测操作过程见图4.

由于使用单一模型进行预测的结果通常与实际情况存在偏差,因此提出采用AB组合即ARIMA模型与BP神经网络结合的方式进行采煤机运行状态预测模型的建立。首先对AB组合预测模型准确度进行理论计算,随后进行组合预测模型分析。

图4 BP神经网络预测流程图

假设ARIMA模型预测值为x1,BP神经网络模型预测值为x2,而AB组合的模型预测值为xa,两个单个模型的预测误差为e1、e2,其次对应两者的加权系数则为w1、w2. 因此AB组合模型预测值公式:

xa=x1w1+x2w2

(1)

计算AB组合预测误差方差值:

2w1w2cov(e1,e2)

(2)

加权系数w1、w2的计算公式:

(3)

(4)

根据上述公式,计算的Var(ea)最小值均小于Var(e1)、Var(e2),这就说明AB组合预测模型的准确度高于单个模型预测的准确度。根据上述理论计算过程,进行AB组合模型流程结构图的绘制,见图5.

结合图5以及上述理论计算,得出AB组合模型预测的具体过程分为5步。

1) 将A、B两个模型的预测结果进行导入。2) 根据式(2)方差公式计算A、B两模型的方差。3) 按照式(3)、式(4)两个公式进行两模型的加权系数的权重计算,再根据式(1)进行AB模型的预测值计算。4) 将数据导入模型进行预测。5) 预测结果评价。

3 基于AB组合预测采煤机运行状态模型的建立

采煤机的状态参数是随时间变化的,因此要将设备的健康度定义为与时间相关的函数,即Hr=[H1,H2,…,Hi,…,Hrm]. 采煤机系统是由很多子系统组成,将t时刻下采煤机m个关键部位正常情况下的参数集合表示为Hr=Hr[H1,H2,…,Hri,…,Hrm]. 当在某一时刻下某一关键参数比正常状态偏差较大,但没有超出极限时,其状态等级为提醒预警,一旦超过极限值,即为报警。故使用采煤机健康度可以表示机器偏离正常的程度,即Hr=[H1,H2,…,Hi,…,Hrm]. 按照层次分析法结合AB组合模型预测的方法,建立采煤机运行状态模型,具体的流程结构见图6[4].

图5 AB组合模型流程结构图

采煤机运行状态评价模型的工作步骤是:

1) 确定采煤机关键部位的关键参数指标。2) 通过传感器进行关键参数的采集,同时将数据采集的步长固定。3) 将采集的数据导入ARIMA模型与BP神经网络结合预测模型进行预测,对采煤机未来的参数值进行预测,同时计算预测设备的健康度。4) 利用层次分析法构建模型,进而确定采煤机目标部位的评价指标权重。5) 根据岭形分布来确定采煤机各健康状态的区间,公式见(5). 式(5)中,m、n、p、q为计算系数,取值分别为0、0.25、0.6、0.85. 6) 构建采煤机设备健康状态评价向量,见式(6),再按照隶属度函数计算方式,计算健康度矩阵。7) 按照最大隶属度的原则,对采煤机此时以及下一时刻的健康状态进行评价,如果状态正常,则重新回到步骤4),继续进行下一循环,如状态为提醒或故障,将会发出报警,同时对故障出现的时间进行预测。

(5)

健康状态评价向量:

E=WR=[νiⅠνiⅡνiⅢνiⅣ]

(6)

4 采煤机运行状态预测模型的试验验证

以晋牛煤矿采煤工作面上采煤机为研究对象,借助现有的传感器,对采煤机关键部位的参数进行采集。为降低运算量,将从每秒采集的点位中使用步长的形式进行数据抽取,随后抽取的数据进行导入预测,其中导入预测数据取样时间间隔固定为10 min,其步长600点(每秒采集一个点位),预测时间为未来2 h,即在未来2 h内,每隔10 min,每隔600个数据点位,确定一个数据点位为取样数据,此过程会确定每个评价指标各12个数据。按照表1确定关键指标,将数据导入AB组合模型后,计算得出关键部位评价指标预测数值,见表3.

表3 采煤机关键部位评价指标预测数值表

根据健康度的计算式,对各部位的评价指标健康度进行计算,同时将指标的健康度系数通过隶属度函数的计算得出健康等级。为了更好地描述健康度与各部件参数之间的关系,根据健康度定义来确定关键部件的健康度计算矩阵,见式(7). 再根据健康度计算公式与隶属度结合计算采煤机的健康度评价矩阵,见式(8)[5].

(7)

E=[0.137 0.169 0.013 0.001]

(8)

根据健康状态评价矩阵E的结果,得出采煤机的工作状态:正常对应的参数为0.137、一般对应的参数为0.169、提醒对应的参数为0.013、故障对应的参数为0.001. 对比4个参数,数值最大的参数表示采煤机所在状态可靠程度高,而最大参数对应的状态为一般,即表示采煤机现在为一般状态。对未来2 h的状态进行评估,根据健康矩阵参数值即隶属度最大原则可以得出状态趋势图,见图7.

图7 未来2 h内采煤机运行状态等级预测图

通过图7的趋势图可以看出,从未来50 min开始,采煤机状态由正常转为注意,直到70 min回转为正常,在此过程中未出现故障,因此在此时间段内需要现场人员进行持续监控,确保采煤机工作状态稳定。使用AB组合预测采煤机运行状态模型的方法,能够对采煤机的健康状态进行预测,同时可以根据预测对采煤机进行相应的干预,保证采煤机稳定运行。

5 结 论

为解决晋牛煤矿采煤机运行状态评估参数单一、预测结果偏差大、误判严重等问题,将Arima模型与BP神经网络结合,通过构建采煤机运行状态预测模型,提出采煤机健康度矩阵等的计算方式,实现了采煤机运行状态的预测分析,现场人员可以根据预测结果对采煤机进行监控干预,确保采煤机稳定运行,加快实现智能煤矿建设的目标。