桃园煤矿综采工作面过断层巷道注浆加固技术研究

2023-07-26潘伟鹏华心祝冯国海

潘伟鹏,华心祝,刘 斌,李 琛,营 龙,冯国海

(1.安徽理工大学 矿业工程学院,安徽 淮南 232001;2.安徽理工大学 深部煤矿采动响应与灾害防控国家重点实验室,安徽 淮南 232001;3.淮北矿业股份有限公司 桃园煤矿,安徽 宿州 234116)

断层作为一种常见的地质构造会破坏顶板的完整性,导致工作面通过断层时支架压力普遍增大,上覆岩层运动剧烈,冲击地压、煤与瓦斯突出及冒顶等地质灾害发生的概率增大,大大增加了支护的难度和成本[1-3]。对于不同形式的断层,考虑断层带附近煤岩破碎情况,郭守泉[4]、刘志刚[5]、李育泉[6]等对综采工作面过断层技术进行总结和归纳,主要有两类方法:第一类是通常可以采用另掘工作面,重新布置工作面和直接从一盘推到另一盘两种方式;第二类是直接推过断层,需要优化割顶板岩层的位置,减少冒顶的可能性。

华心祝[7]以171303工作面为工程研究背景,运用力学理论对工作面大断层影响区顶板平衡结构进行分析,采用相似模拟试验验证其提出的挖底过断层的方法。现场工程实践中随着工作面推进,煤量增加,矸石量减少,表明卧底过大断层效果显著。杨科[8]通过对大落差正断层不同采高、不同工作面长度其工作面围岩力学特性进行研究,最终提出上盘留顶破底调斜推进、局部辅助爆破破顶过大断层的方法,并在工程实践中取得良好的效果。通过二者对超长大采高工作面过断层技术及方法进行分析,建立了大采高工作面过大断层安全技术保障体系。

赵毅鑫[9]结合数值模拟和相似模拟方法对开采扰动下断层面的滑移失稳机理及其诱发的微震规律展开分析。魏世明[10]借助数值模拟、相似模拟等研究方法,对工作面开采时断层面不同位置应力和滑移量展开研究。焦振华[11,12]以朱集西煤矿11501工作面为研究背景,通过数值模拟对采动条件下断层的动态力学响应特征进行研究,同时分析采场矿压显现与断层损伤滑移互馈机制;他还引入断层损伤量作为断层滑移失稳指标,并采用正交模拟试验对断层损伤变量的影响因素进行分析。李志华[13]以济三煤矿的6303工作面为研究背景,通过采用相似模拟实验和数值模拟计算为研究方法,对采动情况下断层滑移失稳进行研究。并得出结论,当工作面位于断层下盘时其受到的冲击矿压危险高于断层上盘。王福海[14]以张集矿1613A工作面为研究背景,提出沿断层下盘预掘措施巷超前注浆过断层,通过提前揭露断层,观察煤岩体破碎情况,再针对性提出方案安全过断层。杨伟利[15]通过分析千米深井的断层构造应力和临断层工作面上覆岩层运移对冲击地压的影响,获得不等宽断层煤柱诱冲机理。张明伟[16]采用微震监测系统对断层区域煤岩体进行监测,分析断层活动聚集能量对冲击矿压的诱发影响,最终得出断层群构造区域微震活动具有较高的不稳定性的结论。姜耀东[17]通过数值模拟建立三维库伦剪切模型,研究工作面从断层上盘和下盘向断层回采时,断层接触面的法向应力、剪切应力的时空演化规律,以及断层上下盘的运动规律。研究结果显示断层法向应力变化总是比剪切应力提前,工作面与断层越近,断层易于活化,下盘开采的采动影响比上盘集中,危险性更高。

本研究以桃园煤矿Ⅱ1044综采工作面过断层为研究背景,通过数值模拟方法探究工作面推进过程中,断层面滑移量、断层附近工作面垂直应力分布、塑性区的演化规律,结合现场矿压监测数据进一步验证,确保工作面的安全高效接续,并为相似条件的工作面开采提供参考。

1 工作面概况

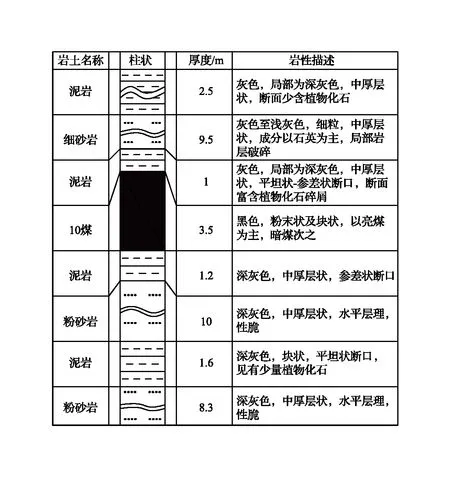

桃园煤矿Ⅱ1044综采工作面位于Ⅱ四采区,工作面标高-604.5~-738.3 m,可采走向长度521 m,倾斜长度162.5 m;煤层厚度为2.9~4.6 m,平均厚度3.4 m;煤层顶板为泥岩或细砂岩,底板为泥岩。顶底板情况如图1所示。

图1 顶底板岩性

该工作面里段为一倾向东的单斜构造。工作面内煤层走向及倾向上均有一定的宽缓波状起伏;工作面里段发育10条断层,其中2条逆断层,8条正断层,断层与工作面两巷均斜交,断层落差均小于2 m,断层附近煤层顶板较为破碎,压力较大,回采期间需加强顶板管理工作。目前回采至F1正断层附近,断层与工作面两巷均斜交,对回采影响较大。结合矿井生产情况和顶板条件,为确保工作面安全回采,拟采用切割上盘顶板岩层,保留底板煤层通过断层的方法。

2 工作面过断层数值分析

2.1 模型的建立

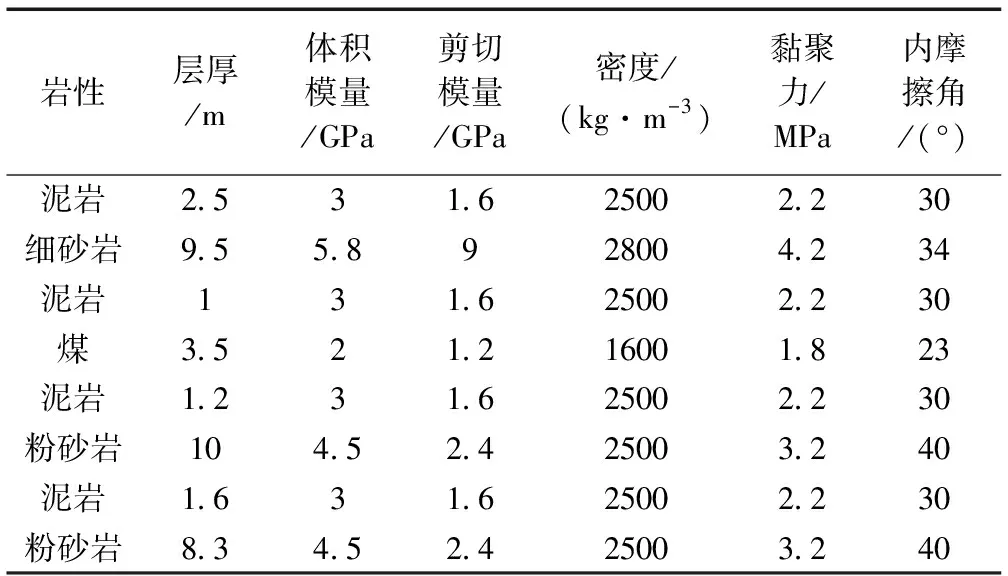

为进一步确定断层对工作面开采的影响范围,根据煤岩地质参数建立FLAC3D数值计算模型。模型长×宽×高为260 m×240 m×80 m,煤层的埋深为605 m,高度为3.4 m;断层落差2 m,与水平方向夹角为23°。各岩层物理力学参数见表1,数值模拟模型如图2所示。

表1 岩层物理力学参数

图2 数值模拟模型

2.2 模拟方案及模拟结果分析

从断层上盘开始开挖,即由模型右侧向左侧推进,开挖时右侧预留60 m宽度的保护煤柱,前后各预留40 m保护煤柱;先贯通两巷,在两巷之间布置工作面,进行开挖推进,每次推进距离与工作面实际每天推进距离保持一致,推进距离为3 m,采高3.5 m。

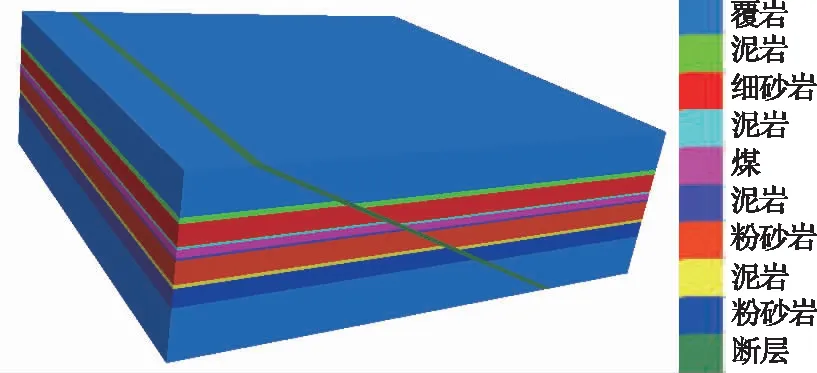

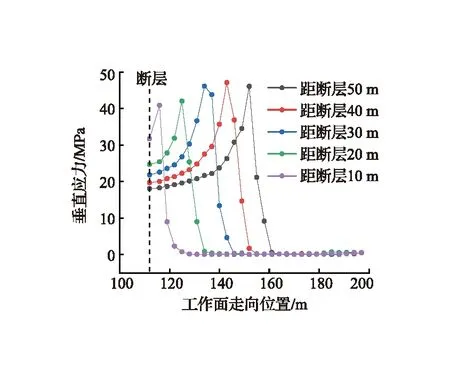

在模拟开挖的过程中,随着工作面与断层不断地靠近,其对应的工作面垂直应力如图3所示。由图可知,当工作面距断层60 m甚至更远时,断层带附近应力分布同原岩应力状态时应力分布相同;当工作面距断层50 m时,断层带的垂直应力开始小幅度增加,此时断层带所受到的垂直应力略高于同水平原岩的垂直应力;当工作面距断层40 m时,其应力与50 m处大体相同;当工作面距断层30 m时,工作面底板下方断层带附近的应力开始降低,工作面前方的应力集中区还未接触到断层带;当工作面距断层20 m时,由于受到工作面超前支承压力的影响,应力集中区开始在断层带显现;当工作面距断层10 m时,应力集中区已经覆盖同水平的断层带,并且在断层上盘与下盘都有扩展。

图3 工作面垂直应力分布

模型建立时,在右侧预留有60 m的煤柱,因此断层上盘只有85 m的走向长度。工作面超前应力如图4所示,数据监测的是随着工作面不断的向着断层靠近,其超前应力位于工作面前方何处,并测出断层处应力值,应力最终稳定的部分就是断层所在位置。

图4 工作面超前应力

当工作面距离断层50 m时,在工作面前方10 m处产生应力集中,应力峰为45.5 MPa,此时断层处的应力为19 MPa,应力集中区为断层处的2.4倍;当工作面距离断层40 m时,在工作面前方9 m处产生应力集中,应力峰为47 MPa,此时断层处的应力为20 MPa,应力集中区为断层处的2.35倍;当工作面距离断层30 m时,在工作面前方9 m处产生应力集中,应力峰为46 MPa,此时断层处的应力为21.8 MPa,应力集中区为断层处的2.1倍;当工作面距离断层20 m时,在工作面前方8 m处产生应力集中,应力峰为45.5 MPa,此时断层处的应力为24.7 MPa,应力集中区为断层处的1.85倍;当工作面距离断层10 m时,在工作面前方9 m处产生应力集中,应力峰为41 MPa,此时断层处于应力集中区。随着工作面不断向前推进,所形成的超前应力基本保持在41 MPa至47 MPa之间,当工作面不断靠近断层,其峰后应力值也在不断增高。

因此,当工作面距离断层较远时,断层周围岩体不受开采扰动影响,仍处在原岩应力状态,断层所受垂直应力基本保持不变;随着工作面向断层不断推进,工作面开采影响到断层,导致断层附近出现应力集中;随着工作面继续推进,应力集中区向前移动。

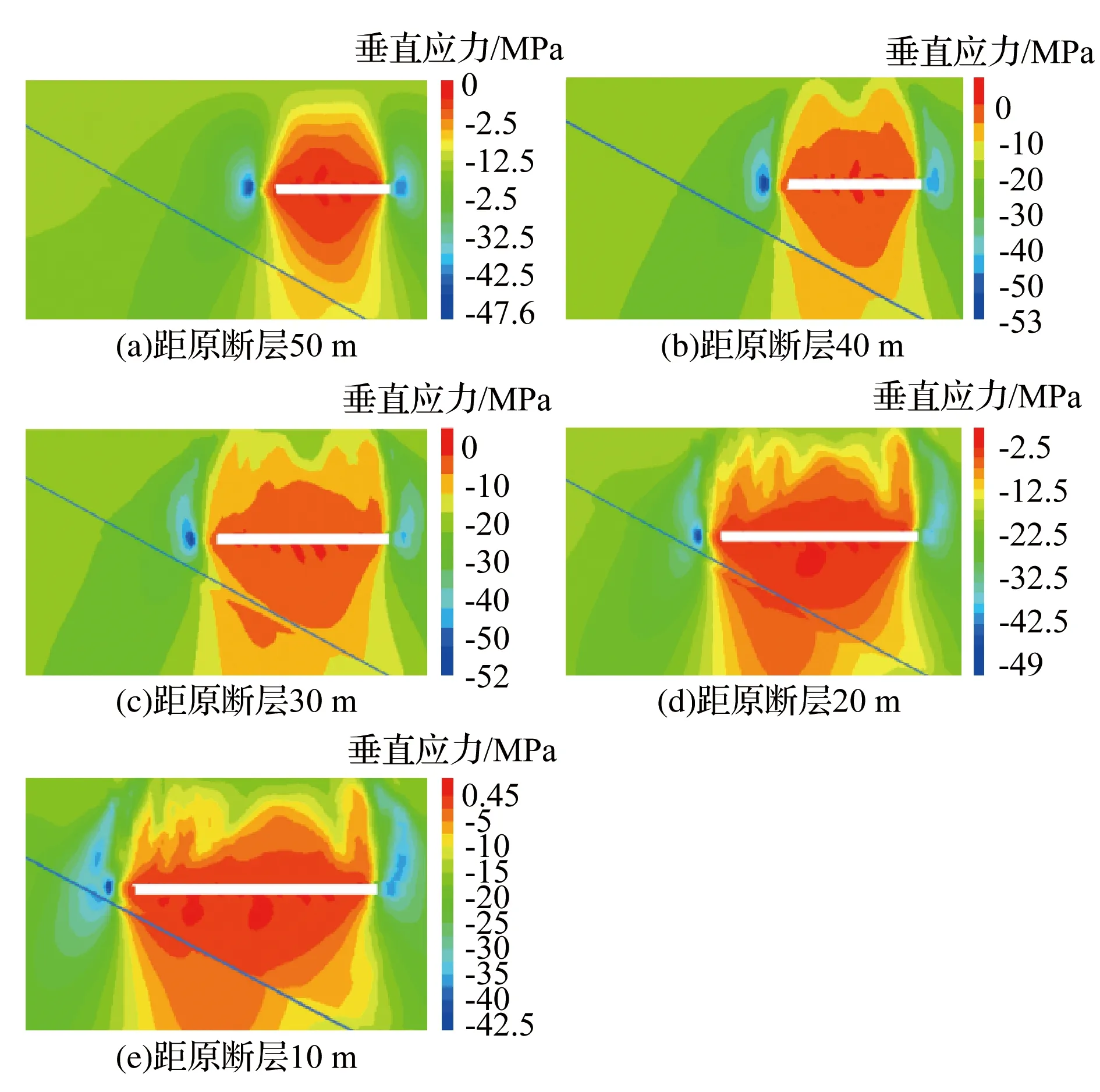

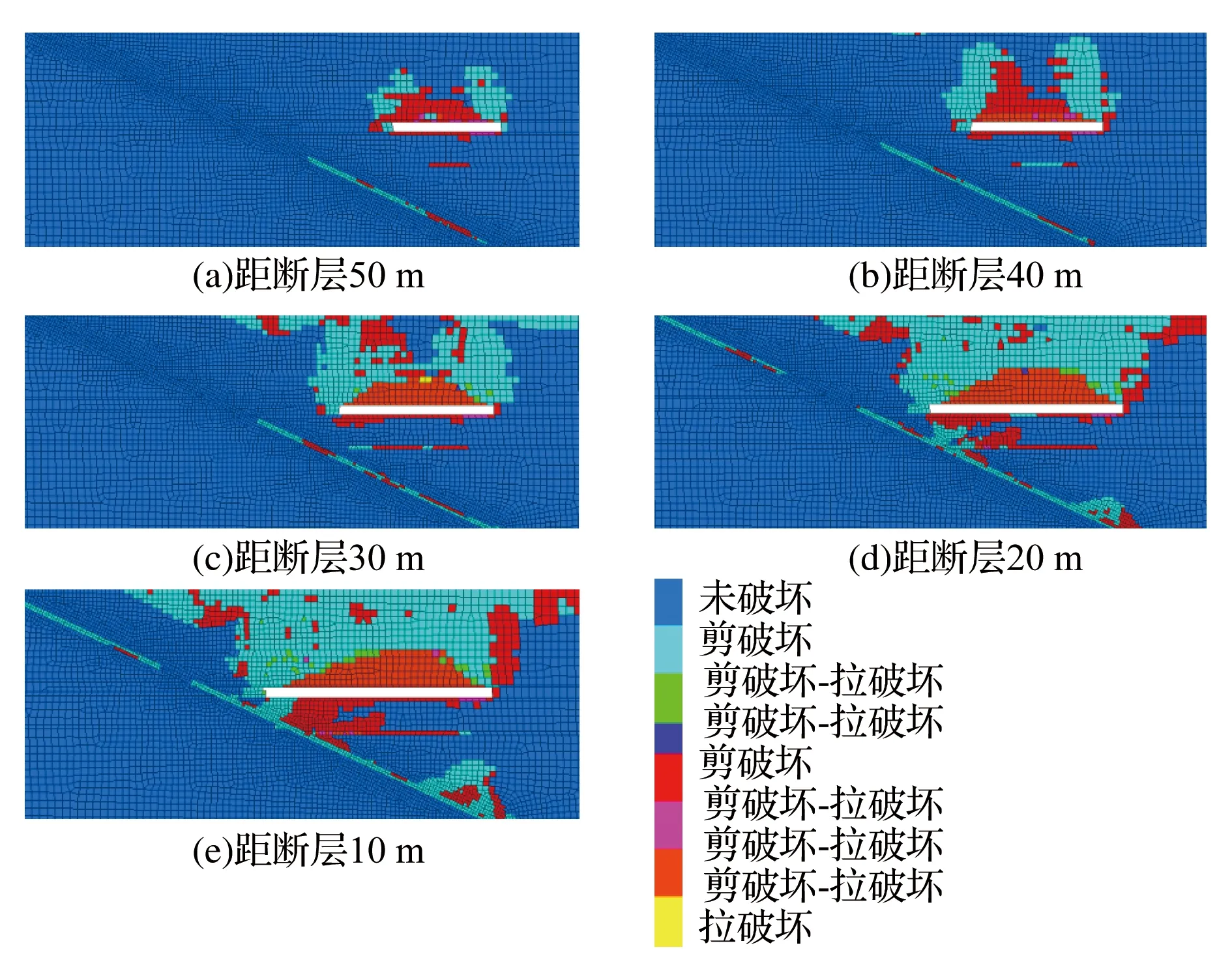

在模拟开挖的过程中,随着工作面与断层不断地靠近,其塑性区分布如图5所示,当工作面距断层60 m时,只有工作面顶板和底板出现小范围的塑性区;当工作面距断层50 m时,工作面底板下的断层出现大范围塑性区,塑性区沿断层向上,一直到位于基本底下方泥岩同水平处停止;当工作面距断层40 m时,塑性区范围继续沿着断层向上,到位于基本底和直接底交界处停止,同时工作面的顶板和底板出现大范围的塑性区,较60 m,50 m处顶板和底板塑性区增长而言,工作面距断层40 m时,其应力峰达到47 MPa,是所有阶段应力峰最高值,顶板和底板破坏加重;当工作面距断层30 m时,塑性区已经位于煤层同水平处,同时工作面顶板破坏程度进一步加深;当工作面距断层20 m时,塑性区沿断层继续向上扩张,断层上方也出现塑性区并开始向下扩张;当工作面距断层10 m时,断层基本上被破坏,底板塑性区与底板下断层塑性区连接成片,顶板破坏持续加大。

图5 塑性区分布

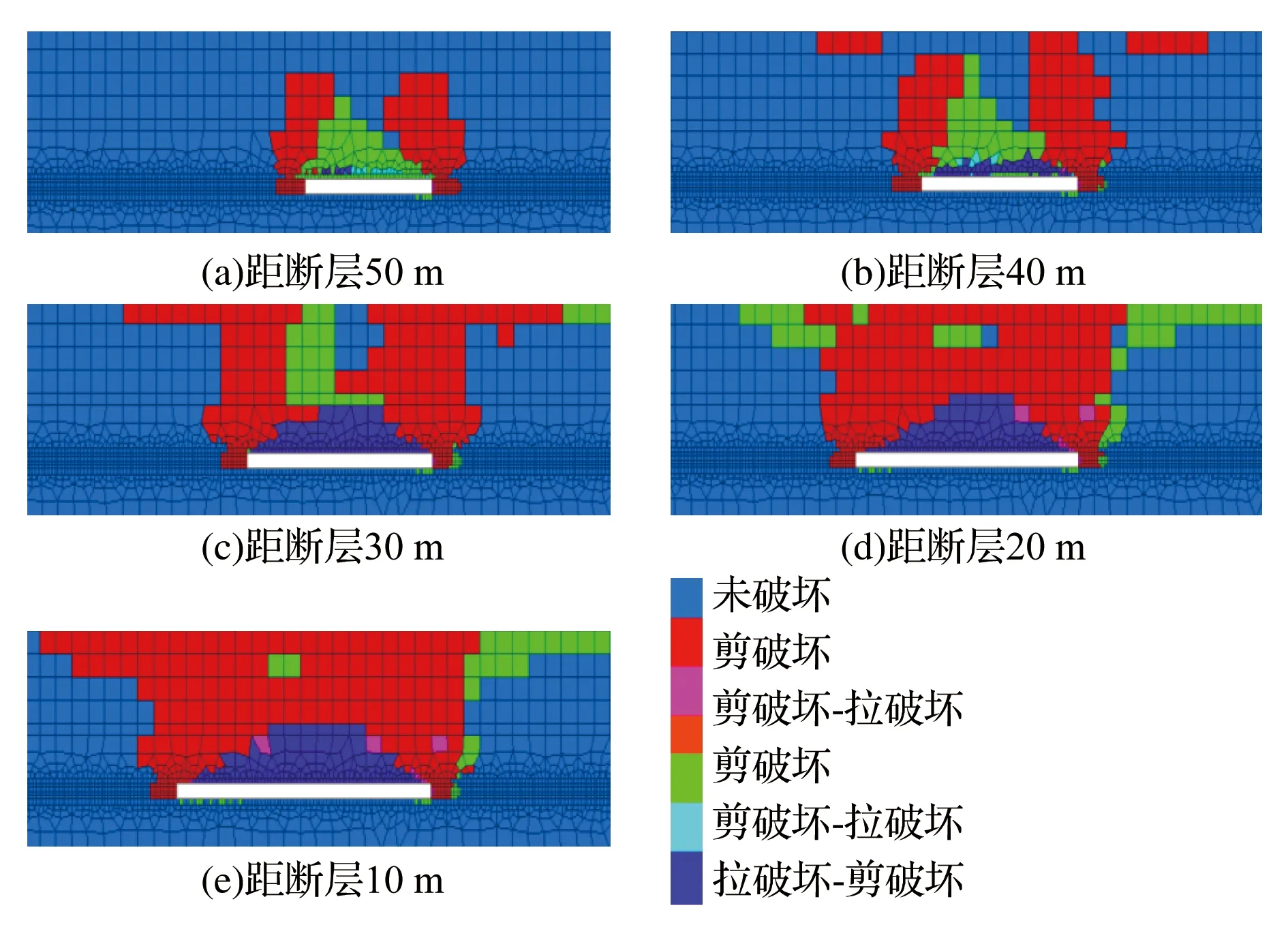

当工作面顶底板岩层条件相同,但未出现断层时,其塑性区如图6所示,当工作面距断层60 m时,顶板出现小范围的塑性区;当工作面距断层50 m时,底板未出现大范围塑性区,顶板塑性区向更高位岩层扩展,同时顶板塑性区并未沿着水平方向大范围扩展;当工作面距断层40 m时,直接顶与基本顶已经被完全破坏,顶板塑性区开始沿水平方向扩展;较60 m,50 m处顶板塑性区增长而言,工作面距断层40 m时,顶板破坏开始加重;当工作面距断层30 m,20 m时,顶板破坏程度进一步加深,工作面直接顶、基本顶、更高位岩层已经完全被破坏,塑性区沿水平方向扩张,顶板塑性区水平扩张是由高位岩层开始,随着推进,塑性区在低位岩层也开始扩张;当工作面距断层10 m时,破坏继续加大。

图6 无断层时塑性区分布

综上所述,对比工作面有断层和无断层时,两种情况顶板的破坏程度都很大,基本一致,具体是先由直接顶、基本顶向更高位岩层传递,当工作面顶板完全破坏,塑性区再由高位岩层开始向水平方向快速扩展;但当工作面存在断层时,随着工作面的推进,断层不断破坏直至完全破坏,底板各岩层也在不断破坏,底板下断层塑性区与底板塑性区连接成片。

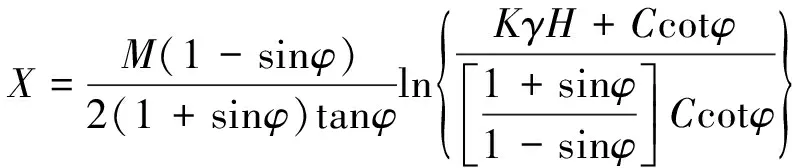

通过单元体平衡方程推导出塑性区宽度公式[18,19],并发现越厚越软的煤层,其塑性区宽度越大。

式中,X为塑性区破坏宽度,m;M为煤厚,m;K为应力集中系数;γ为上覆岩层的平均容重,kg/m3;H为采深,m;C为煤层与顶底板的粘聚力,Pa;φ为煤层顶底板的内摩擦角。

煤层开采后,工作面底板岩层的原始应力发生变化,现有的应力大于或者小于原始应力。若采空区底板的应力小于原始应力,而在其外部一定范围内应力是大于原始应力的。煤层开采后,底板岩层会出现压力增加区域和压力降低区域。根据矿山压力理论,忽略原岩应力、构造应力、底板承压水作用。其底板破坏深度公式如下[20]。

式中,h为底板破坏深度,m;X为塑性区破坏宽度,m;φ为煤层顶底板的内摩擦角。

通过计算,煤厚M取3.5 m,应力集中系数K取2.5,上覆岩层的平均容重γ取2.5 kg/m3,采深H取650 m,煤层与顶底板的粘聚力C取1.8×106Pa,煤层与顶底板的内摩擦角取39°。通过计算得出塑性区宽度为14.3 m,将X=14.3带入底板破坏深度公式得h=47.2,由此可得当工作面不断向断层靠近后,底板破坏深度最终可达到47.2 m,观察塑性区图可见,当工作面距断层50 m时,工作面底板破坏深度只有20 m,但是在距工作面底部45 m处底板与断层交界处已经受到破坏,并且随着工作面的推进,最终工作面底板破坏深度达到50 m。

因此,当工作面距离断层较远时,断层周围岩体不受开采扰动影响,仍处在正常状态,断层处未产生塑性区;随着工作面向断层不断推进,当工作面距断层50 m时,工作面开采会影响到断层,断层下部开始出现塑性区,当工作面距断层40 m时,断层和工作面顶底板同时出现大范围塑性区,由此可见当工作面推进至40 m处时,应当采取相应的措施。

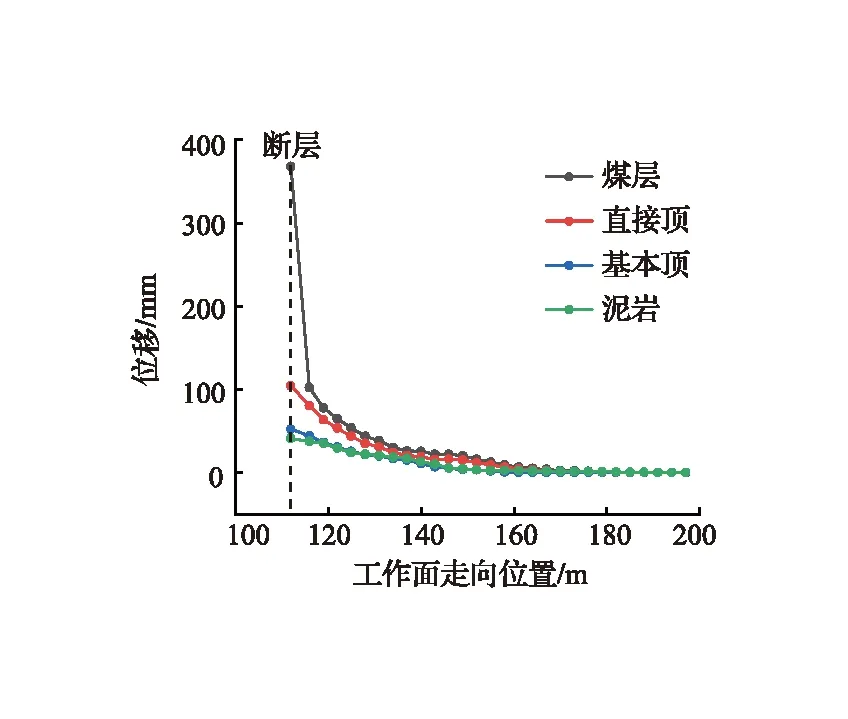

由图7可知,工作面开始于走向位置200 m处,由此开始向断层不断推进,在走向位置112 m处遇到断层,工作面向断层方向推进的过程中,煤层与断层交界处滑移现象最为明显,直接顶次之,基本顶和其上的泥岩与断层交界处滑移量相较于煤层和直接顶而言变化不大。

图7 顶板各岩层与断层交界处位移

当推进至距断层40 m时,煤层与断层交界处滑移开始增大,滑移量为12 mm;当推进至距断层30 m时,煤层与断层交界处滑移量为22 mm;当推进至距断层20 m时,煤层与断层交界处滑移量为40 mm;当推进至距断层10 m时,煤层与断层交界处滑移量为64.5 mm。

直接顶为泥岩,当工作面距断层20 m时,直接顶与断层交界处滑移量开始增大,达到30.7 mm;当工作面距断层20 m以内时,直接顶与断层接触面滑移量突增,最高可达104 mm;当工作面距断层20 m以外时,直接顶与断层接触面的滑移量基本保持在0至20 mm范围内。

基本顶为细砂岩,当工作面距断层10 m时,基本顶与断层接触面的滑移量才开始显著增加,最高达到52 mm。基本顶之上的泥岩在工作面距断层10 m时,才开始较大滑移,其滑移量最高41 mm。

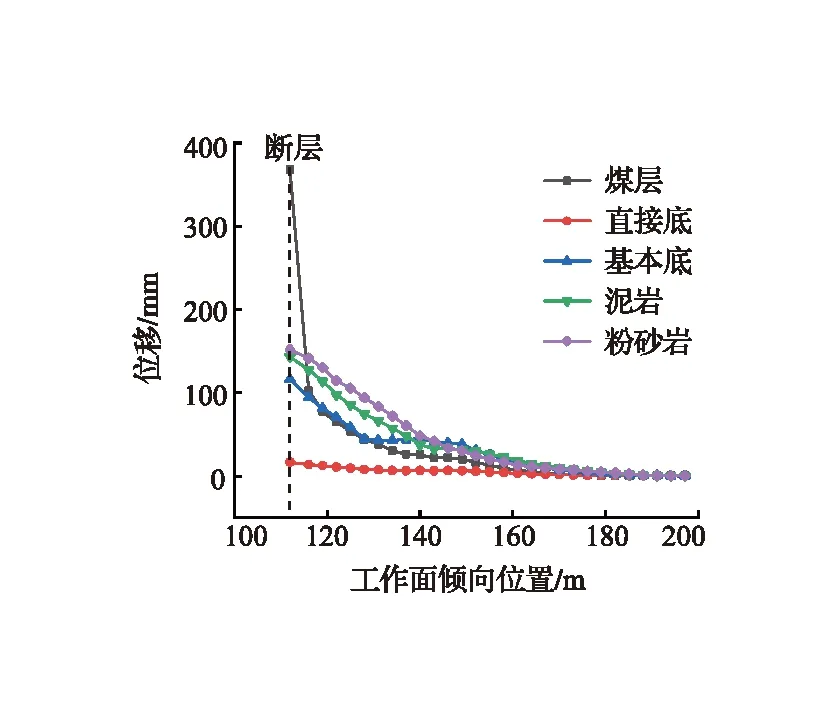

底板各岩层与断层交界处位移如图8所示,工作面向断层不断推进的过程中,煤层与断层交界处的滑移量最大,直接底与断层交界处的滑移量明显小于基本底和基本底下的泥岩、粉砂岩。

图8 底板各岩层与断层交界处位移

粉砂岩与断层交界处的滑移量在距断层50 m以外时,滑移量始终保持在9 mm以内,当工作面距断层50 m时,滑移量增大,达到13 mm;当工作面距断层40 m时,滑移量达到25 mm;当工作面距断层30 m时,滑移量达到48 mm;当工作面距断层20 m时,滑移量达到83 mm;当工作面距断层10 m时,滑移量达到115 mm。由此可见当工作面推进至距断层40 m时粉砂岩与断层交界处的滑移速率开始加大,并且在距断层40 m后每前进10 m,滑移速率都在变大,直至工作面推抵断层。

泥岩与断层交界处的滑移量仅次于粉砂岩,当工作面距断层50 m时,滑移量开始小范围上涨,当工作面至断层40 m时,滑移量已经达到33 mm,并在此时滑移量开始进入快速增长区,滑移量最高达到143 mm。

基本底与断层交界处的滑移量增长主要分三个阶段,当工作面距断层大于50 m时,其交界处的滑移量基本不变,保持在10 mm以内;当工作面距断层20 m至50 m时,滑移量开始增加然后趋于稳定,基本稳定在45 mm范围内;当工作面距断层小于20 m时,其交界处的滑移量开始迅速增加,直至推进到断层,滑移量最大可达117 mm。直接底与断层交界处的滑移量基本保持不变,在15 mm范围内。

对比塑性区图可知,当工作面向断层推进时,起初工作面顶板各岩层与断层交界处的破坏程度很小,当工作面距断层30 m时,其顶板岩层与断层交界处才开始产生塑性区。而底板各岩层与断层的交界处在工作面距断层50 m,40 m的时候就开始产生塑性区,及遭到破坏。

模拟桃园煤矿Ⅱ1044综采工作面与断层不同距离时,采动对工作面顶底板和断层的影响;同时还模拟Ⅱ1044综采工作面无断层时,随着工作面不断地推进,其顶底板状态是否稳定。最终得出该工作面无论是否存在断层,其顶板内部都会受采动影响而产生大范围的破坏,有着极高的冒顶风险;又因为工作面真实情况是存在断层的,因此其底板也会受采动影响破坏,同时断层也会被完全破坏,可知该工作面顶底板围岩较脆,完整性差。为了减少工作事故的发生,决定采用超前注浆法来提高该工作面围岩的完整性。

3 过断层现场实践及效果评价

综合理论分析与数值计算结果来看,桃源煤矿Ⅱ1044综采工作面围岩完整性较差,工作面顶板局部岩层破碎、底板岩性较脆、工作面煤壁以及内部围岩存在部分破碎和大量裂隙。因此提出注浆加固技术,该技术是通过压力将浆液压入注浆孔隙,浆液再从注浆孔隙流入岩层破碎区域和煤岩体自身结构裂隙,对孔隙和裂隙进行充填,使得煤岩体具有完整性,从而提高煤岩体整体承载能力和破坏强度。最终确定桃源煤矿Ⅱ1044综采工作面采用承压注浆,使破裂的煤岩体变形从脆性转变为延性,有着更好的让压和释放能量的作用,其可塑性也得到加强,煤岩体将更容易形成承载结构。

3.1 注浆工艺

3.1.1 注马丽散

对煤层松散、顶板破碎区域,在巷道上下帮或煤体施工钻孔注马丽散NS对煤岩进行加固,为保证加固效果,根据现场情况进行注浆,要保证浆液扩散范围和注马丽散压力,每次施工以煤壁出现溢浆后结束注浆。

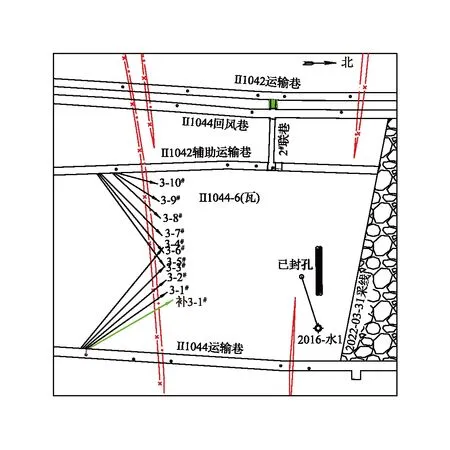

通风巷和运输巷分别预留一台气动注浆泵,使用前,注浆泵用铁丝固定牢固,防止发生倾斜歪倒。巷道内注浆按照顺煤层施工钻孔5~6 m;面内注浆按隔架施工法,每隔5架以底板向上1.0 m左右,按仰角30°~45°打眼,眼深5~6 m,再进行注浆,打眼处上下10 m范围内不能平行作业。如有其他特殊情况,可根据现场对钻孔眼位及眼深进行调整。按照施工方案的要求安装注管和封孔器;气动泵及其附件组装好并把注枪固定住。开始注浆时,把两根吸料管分别插入A组分和B组分桶中,活塞在气动马达的作用下运动,由于压力的作用使原料经过活塞进入输料管,输送到注枪里,通过注枪注入煤(岩)体,原料渗入裂隙,进而快速反应达到加固的目的。单孔一次注入最大剂量一般不得超过1000 kg;注浆时,注浆眼及顶帮端面出现浆液时立即停止注浆。顶帮端面出现掉渣及片帮等异常情况时立即停止注浆,观察至少6 h,若无异常,则可以再注浆;一般每孔连续注浆时间以不超过60 min为宜。进行充填密闭作业时,严禁多孔同时注浆。停止注浆后,用A组分冲洗管路和混合枪。注浆完毕后,用清洗剂清洗注浆泵和管路,冲洗时间不小于10 min。注浆过程中在下风侧悬挂多功能便携仪持续检查瓦斯、CO等气体,防止注浆挤压出瓦斯、CO等气体造成事故,因此注浆时要保证高压风源可靠,不得随意停风,待注浆完成并冲洗后方可停高压风。注浆方案如图9所示。

图9 注浆方案

3.1.2 注水泥浆

Ⅱ1044工作面受周期来压和地质构造影响,25—55架发生不同程度的煤壁片帮,为防止顶板破碎发生二次片帮和抽冒现象等特殊情况,进一步加强工作面顶板和煤壁的管理控制,决定在正常回采期间对工作面20—60架注水泥浆固化顶帮。

Ⅱ1044工作面回采至回风巷F5+24.2 m,机巷J10+30.8 m。为超前加固前方断层F1:H=1.0~3.0 m,设计在Ⅱ1044机巷和Ⅱ1042轨道巷内分别施工1组注浆加固孔,各孔采取“两堵一注”方法带压注浆。注水泥浆采用风钻打眼,每隔3 m以底板向上1 m左右,按仰角15°~25°打眼,眼深5~7 m,然后再用启动注浆泵进行注浆。如有其他特殊情况,可根据现场对钻孔眼位及眼深进行调整。注浆材料为普通硅酸盐水泥,标号P.O 42.5#,浆液浓度水灰比不大于1∶0.6,注浆压力原则上不小于8 MPa。要求各孔按照孔号顺序依次施工,单孔注浆完毕后方可施工下一钻孔,孔深不得超过设计孔深。

3.2 注浆效果分析

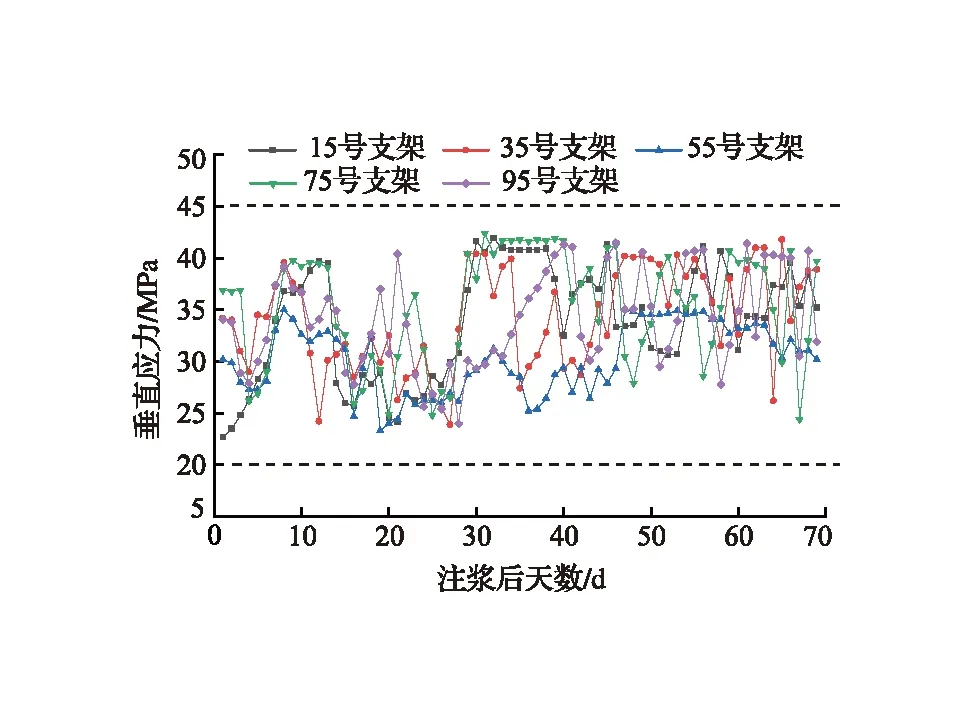

Ⅱ1044工作面一共109架液压支架,现在分别抽取上部、中上部、中部、中下部、下部五组支架进行观察测量,整个工作面液压支架压力范围位于20 MPa到45 MPa之间,期间工作面支架未出现异常。注浆后支架压力如图10所示。

图10 注浆后支架压力

未注浆且工作面距断层40 m时,工作面顶板破碎较为严重,围岩完整性较差,有冒落碎石,易产生冒顶事故。注浆后工作面继续推进,工作面顶板围岩完整性较高,推进过程中不再有碎石冒落,通过钻孔检测发现岩石破碎区和煤岩体裂隙中都充满浆液,凝固后破碎区和裂隙连接在一起,围岩完整性大大提高,由此可知桃源煤矿Ⅱ1044综采工作面注浆效果较好。

4 结 论

1)工作面距断层较远时,断层周围岩体不受开采扰动影响,断层所受垂直应力基本保持不变;随着工作面向断层不断推进,工作面开采影响到断层,导致断层附近出现应力集中;随着工作面继续推进,应力集中区向前移动。

2)当工作面距断层40 m时,工作面直接底与断层交界处被破坏,工作面顶板和底板出现大范围破坏,底板破坏深度47.2 m。

3)工作面顶板各岩层与断层接触面的滑移量由高到低分别是:直接顶、基本顶、基本顶上的泥岩;工作面底板各岩层与断层接触面的滑移量由高到低分别是:最底层粉砂岩、次底层泥岩、基本底、直接底。

4)在距断层40 m时,对工作面顶板破碎区域注入马丽散,注浆后工作面液压支架压力稳定在20~45 MPa,破碎顶板得以控制,注浆效果明显保证了安全回采。