工作面过局部冒落空巷综合治理技术

2023-07-26行鑫

行 鑫

(山西焦煤霍州煤电木瓜煤矿,山西 临汾 031400)

木瓜煤矿10-210 工作面回采过程中需通过一平行空巷,因年久废弃,空巷内局部坍塌,回采过程中瓦斯、顶板风险突出,威胁安全生产[1-2]。本文以局部冒落平行空巷为对象,研究综合注浆安全回采技术。

1 工程背景

10-210 工作面位于二盘区,开采9#煤和10#煤合并层,总厚度4.5 m,两层煤之间夹矸厚度0.2~0.4 m,煤层平均倾角8°。工作面设计走向可采长度450 m,倾向长度107 m,采用一次采全高后退式综合机械化采煤法。

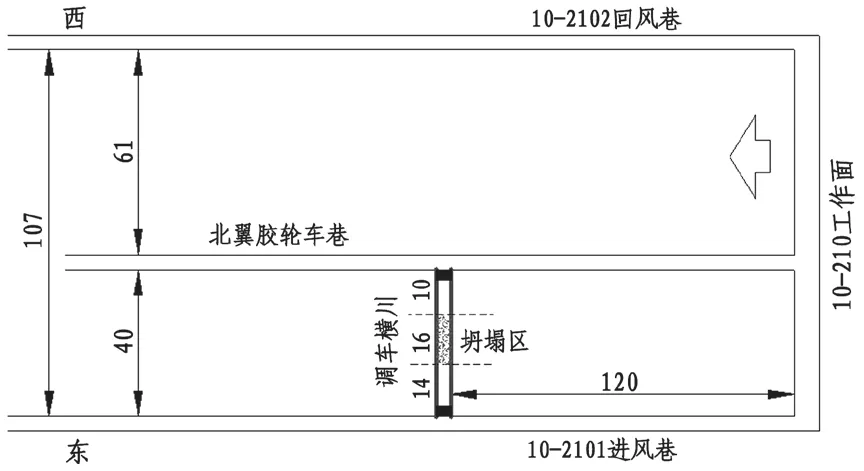

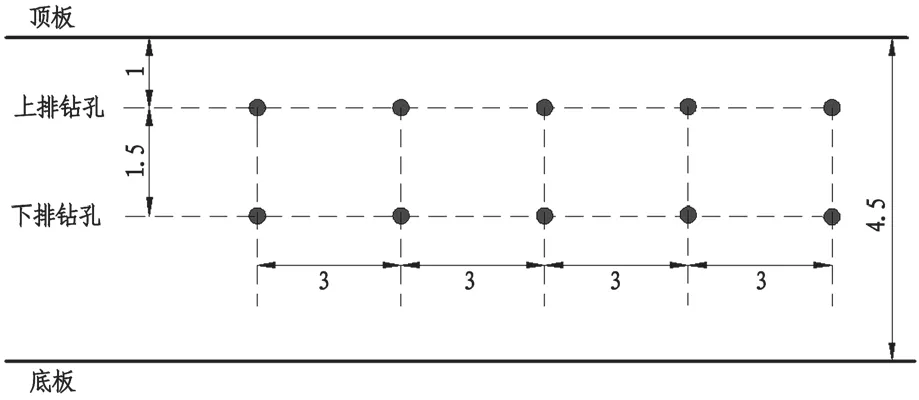

工作面布置10-2101 进风巷和10-2102 回风巷两条顺槽。工作面中部有1 条北翼胶轮车大巷,宽度6 m,高度4.5 m,已停止服务,与切眼垂直,将工作面分成东、西两部分,西侧约61 m,东侧约40 m。在回采进度120 m 位置有1 条调车横川,长度40 m,宽度5.6 m,高度4.5 m,贯通北翼胶轮车大巷与10-2101 进风巷,两端已经施工密闭墙。

根据探测,调车横川两端维护状况良好,中部已经坍塌冒落,顶部有未塌实空顶区域,长度约16 m。坍塌区西边界距离北翼胶轮车大巷10 m,东边界距离10-2101 进风巷14 m。如图1 和图2。

图1 调车横川与工作面位置示意图(m)

图2 调车横川剖面示意图

调车横川与工作面平行,且内部局部冒落,顶板不稳定,工作面通过时,存在积聚瓦斯突然释放、片帮、冒顶风险,威胁生产安全,因此必须采取处理措施。

2 局部冒落空巷综合治理方案

调车横川内分为坍塌区和完整空巷两种类型,计划采取全部充填注浆方式治理,考虑坍塌区复杂性以及坍塌区与空巷段不同的浆液流动扩散特征,分别制定治理方案。

打开调车横川两侧密闭墙,抽排瓦斯后,在两侧巷口附近设置局部通风机,风管路引至坍塌区附近,保障人员进入作业安全。

2.1 坍塌区三步治理方案

1)第一步:坍塌区封闭注浆充填

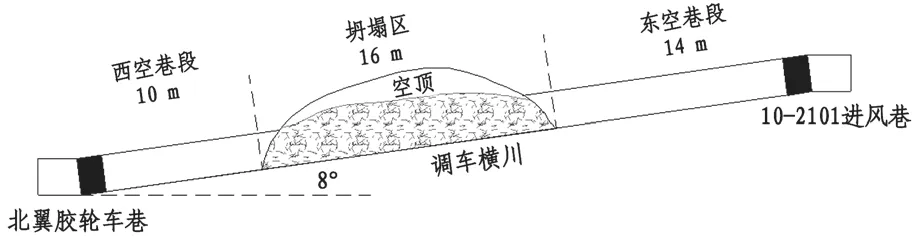

坍塌区布管:采用长短管结合方式,在坍塌区两侧,采用6 分钢管穿透松散的坍塌区,至空顶区顶部,6 分钢管2 m/根,通过接箍加长,尾端连接Ф25 mm 高压胶管,固定在顶板上,向外引出,为长管;在坍塌区边缘顶板上固定一根25 mm 高压胶管,向外引出,为短管。

坍塌区两侧封闭:在坍塌区两侧,退后2 m 至顶底板平整区域,各施工一道止浆墙,止浆墙需要四周掏槽,厚度设计1.5 m,采用木点柱+木板+风筒布构建模板,双液注浆材料灌注快速成墙方式。如图3。

图3 布管和止浆墙实施示意图

注浆方式:先对短管进行注浆,采用低水灰比高水充填材料,快速凝固,填充止浆墙与塌落矸石之间空间,形成更大的止浆范围,要求注浆压力达到3 MPa;然后对长管进行注浆,采用高水灰比高水充填材料,提高浆液流动性,对坍塌区空顶部分进行充填,同时对下部冒落碎矸进行初步渗透,空顶区充满后停止。

2)第二步:冒落矸石打钻带压注浆

第一步对止浆墙与塌落矸石之间的空间和空顶部分进行了完全充填,从顶部和两侧对冒落矸石进行了初步渗透,但无压注浆条件下,冒落矸石内部浆液渗透量较少,注浆胶结效果较差,必须实施打钻带压注浆。

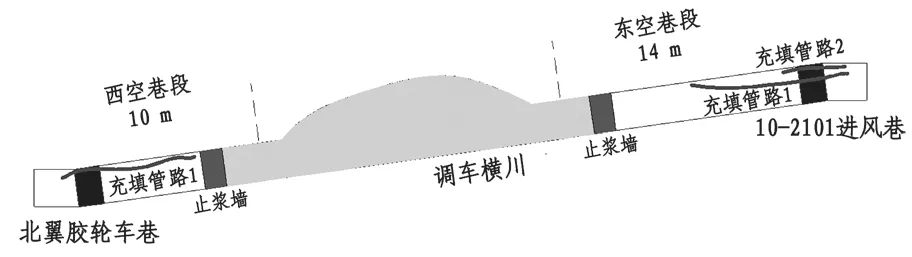

钻孔布置方式:在止浆墙上开孔,钻孔布置上下两排,矩形布置,上排2 个,下排2 个,同排之间间距3 m。北翼胶轮车巷一侧,上排钻孔开孔高度距离顶板1 m,深度12 m,仰角12°;下排钻孔开孔高度距离顶板3 m,深度12 m,仰角8°。10-2101 进风巷一侧,上排钻孔开孔高度距离顶板1.5 m,深度6 m,仰角0°;下排钻孔开孔高度距离顶板3.5 m,深度6 m,仰角0°。为提高浆液扩散效果,采用Ф75 mm 大直径钻孔。如图4。

注浆方式:先对北翼胶轮车巷一侧的4 个钻孔进行注浆,先注下排孔,后注上排孔,然后对10-2101进风巷一侧的4个钻孔按照同样顺序进行注浆。要求注浆终止压力不低于5 MPa,采用速凝高强双液注浆材料。

3)第三步:工作面临空预注浆

第一步和第二步可以将80%以上的裂隙充满,工作面回采到空巷附近时,仍存在冒顶风险,且在超前支承压力作用下,原来已经被注浆材料胶结在一起的矸石剥离,产生新的裂隙。因此,需要临空预注浆再次加固,确保回采安全。

工作面距离调车横川2 m 左右时,在工作面切眼内,向煤壁前方施工注浆钻孔,实施范围为坍塌区16 m 范围。钻孔设计上下两排,上排孔距离顶板1 m,仰角10°,下排孔距离顶板2.5 m,仰角0°,钻孔间距3 m,孔深均为8 m,孔径均为42 mm。如图5。

图5 临空预注浆钻孔布置示意图(m)

注浆方式:按照先注下排孔,后注上排孔的顺序实施,采用双液注浆材料,注浆终止压力不低于8 MPa。

2.2 完整空巷段全部充填方案

在坍塌区第一步和第二步实施完毕后,对空巷段实施全部充填。

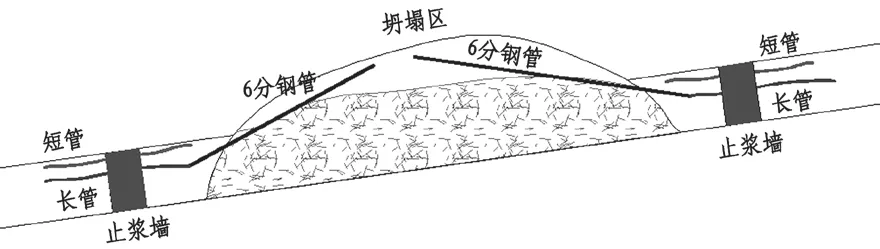

布置管路:西空巷段布置1 趟管路,采用Ф32 mm 无钢丝内衬高压胶管,吊挂在顶板上,一端在止浆墙位置,另一端引至与北翼胶轮车巷交叉口;东空巷段布置2 趟管路,吊挂在顶板上,第1 趟一端在中间位置,一端引至与10-2101 进风巷交叉口,第2 趟布置成短管,布置在交叉口处。然后在两个交叉口位置施工密闭墙,对空巷段进行封闭,如图6。

图6 空巷充填管布置及封闭示意图

实施顺序:先对北翼胶轮车巷一侧进行充填,充满后,再对10-2101 进风巷一侧充填。先连接充填管路1,浆液覆盖管路1 管口后,连接充填管路2 充填。采用高水灰比高水充填材料。

3 注浆充填材料

采用双液注浆材料和高水充填材料两种材料,满足不同工程部位的注浆需求。

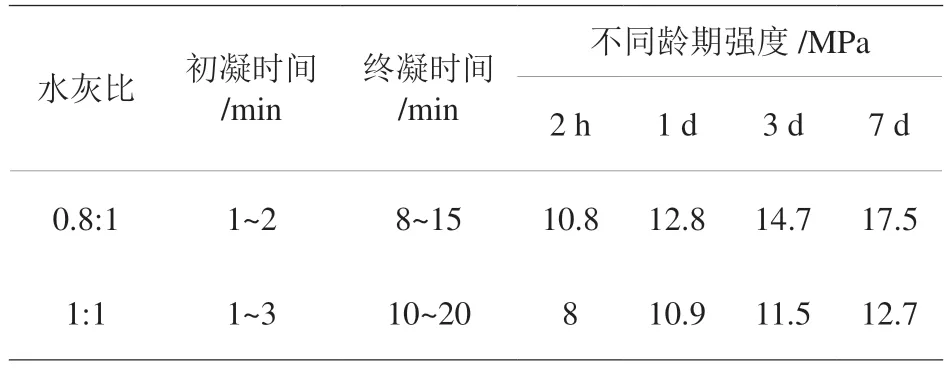

双液注浆材料全部为无机组分,固态粉末状,分为A 料和B 料,具备速凝早强、早期强度高特征。使用水灰比0.8:1~1:1,A 料、B 料分别加水搅拌制浆,单浆1 h 内不沉淀、不凝固,混合浆在1~3 min 初凝,8~20 min终凝,2 h即具备较高强度。性能参数见表1。

表1 双液注浆材料性能参数表

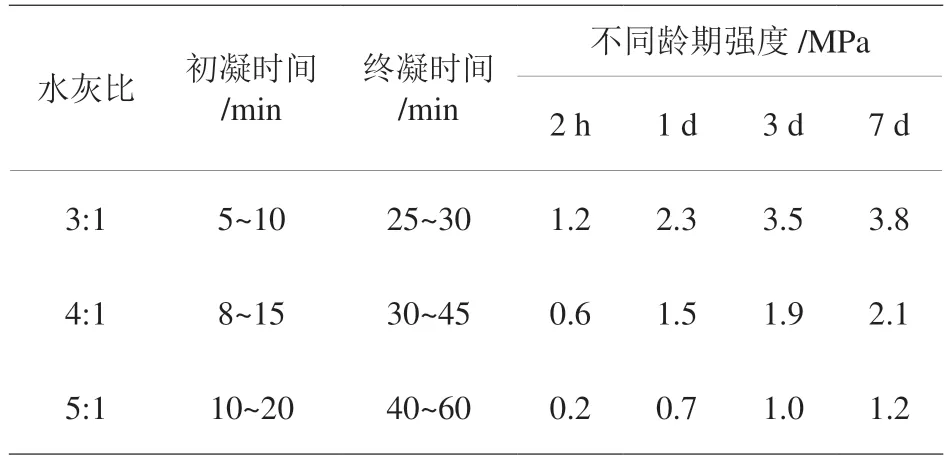

高水充填材料为一种纯无机材料,固态粉末状,分为A 型和B 型,具备速凝早强、高固水特征,流动性能和强度可以根据水灰比大幅调整。单浆搅拌后能够存放2 h 不沉淀、不泌水,能够实现远距离泵送,混合后快速反应凝固,强度快速增长。性能参数见表2。

表2 高水充填材料性能参数表

材料使用选择:

1)坍塌区封闭注浆充填。止浆墙与塌落矸石之间空间要求快速成型并具有较高强度,采用双液注浆材料,水灰比1:1。空顶区注浆充填,主要目的是扩散加固,采用高水充填材料,水灰比3:1。

2)西空巷段和东空巷段。充满为主,强度要求不高,采用高水充填材料,水灰比4:1~5:1。

3)工作面临空预注浆。以加固为主要目的,要求注浆材料有足够的强度,采用双液注浆材料,水灰比0.8:1。

4 工程量及效果考察

1)坍塌区注浆充填,使用双液注浆材料146 t,使用高水充填材料91 t,西空巷段和东空巷段使用高水充填材料105 t,工作面临空注浆使用双液注浆材料26 t,共计使用368 t。

2)实施过程中发现,双液注浆材料和高水充填材料快速凝固,快速自承载,对止浆墙和闭墙压力不大,空巷段充填以及工作面临空注浆过程中未出现明显漏浆现象。

3)工作面回采过空巷期间,空巷段充填体均质、完整,充分接顶,坍塌区域浆液固结体与冒落碎矸胶结良好,充填体和胶结体随割随落,其余部分完整,顶板未出现明显下沉,回采过程未出现片帮冒顶现象。

5 结论

1)对调车横川坍塌段和完整空巷段,采取不同的治理方案,坍塌段采用“封闭注浆充填+冒落矸石打钻带压注浆+工作面临空预注浆”三步注浆方案,完整空巷段采用全部充填方案。

2)根据不同工程部位注浆需求,选用双液注浆材料和高水充填材料两种材料,双液注浆材料具备速凝早强、强度高特征,高水充填材料具备速凝、水灰比可调范围大、高固水特征。

3)效果考察表明,两种材料凝固效果良好,空巷段充填体均质、完整,浆液固结体与冒落碎矸胶结良好。工作面回采期间,未发生片帮冒顶现象。