可变轮距全向移动运载车的设计

2023-07-26高娟

高娟

(青岛港湾职业技术学院,山东青岛,266404)

0 引言

全向移动运载车也是移动机器人的一种,通过程序操控可以自动按照预定的路径行驶,具有安全保护和各种运载功能的运载车,它只需要电机输出动力通过减速器直接传给车轮,而不需要发动机、传动轴等复杂装置。本文设计的变足迹全向运载车则是比普通的全向移动运载车又多了一个功能,可以随着道路的宽窄自由的变换运动足迹的半径以通过普通运载车无法通过的地方。

1 整体方案设计

可变轨迹全向移动运载车是为了解决传统运载车的弊端,因此需要满足一定的功能要求与环境要求,设计要求如下:

(1)运载车需具有直线前进和后退功能,而且满足速度应小于0.3m/s。

(2)具备全向移动功能,既能直线平移运动,又能绕着车辆旋转中心回转,其中直线侧向移动偏差要小于0.3%。

(3)爬坡能力应大于2%。

(4)运载车需承担控制装置及负载,设计最大载重量为80kg。

(5)平台自重小于50kg。

(6)最小离地高度为160mm。

(7)运载车应具有可以自由变换足迹的能力,而且变足迹机构应驱动简便,不能太复杂。

(8)运载车应具有一定的减震能力,悬架的频率应在1Hz~1.45Hz。

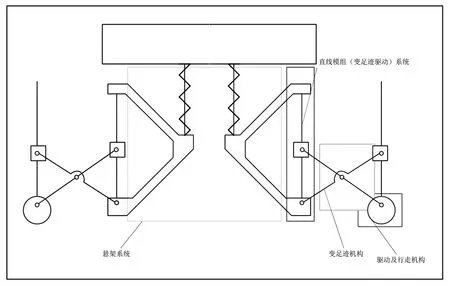

根据上述要求,其中包括对变足迹机构、全向移动系统、悬架系统、驱动系统的设计,总体布置结构如图1 所示。

图1 总体结构简图

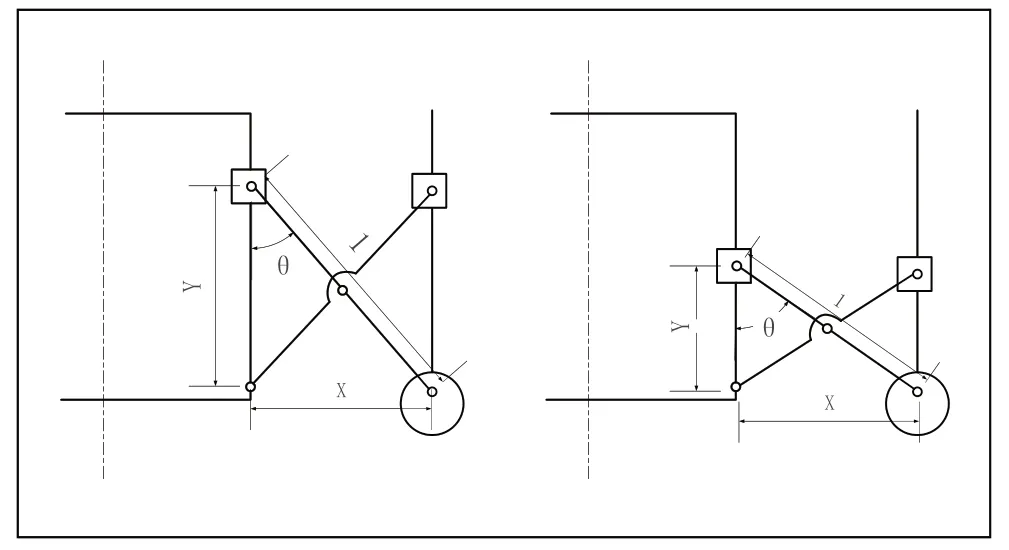

2 变足迹机构设计

为了在不同的道路行驶实现完全变足迹,需要一个可以自由调整轮子的自转半径机构来实现上述功能。“X”型交叉四连杆机构能够满足改变轮距的要求,既能横向方向拉长也能竖直方向拉长。这种机构具有结构简单,占用空间少,而且还可以安装悬架,伸缩时所需要克服的阻力也比较小等优点。设计杆长l=400mm,结构简图如图2 所示。

图2 “X”交叉四连杆伸展式机构简图

3 全向移动机构设计

■3.1 麦克纳姆轮及其安装方式选择

全向移动机构选择麦克纳姆轮作为安装轮,因其可实现平滑的全向运动,移动效率也比较高,承载能力好,对波动的移动场和适应能力也比较好[1]。麦克纳姆轮有左旋和右旋之分,在实际应用中,一般以组合方式使用,4 个为1 组,左旋轮和右旋轮各2 个,对称安装。目前常见的布局方式主要有:X-正方形、X-长方形、O-正方形、O-长方形[2]。其中X 和O 为4 个轮子与地面接触的辊子围起来的形状。正方形与长方形指的是四个轮子与地面接触点所构成的图形。四种方式的特点对比如表1 所示。

表1

综上所述,基于本项目运载车所需要满足的独特要求,因此选择O-正方形安装方式。当向左前方行驶时,如图3 所示,Fr为轮子所受的摩擦力,Fa为轮子上的滚子所受的沿滚子轴向的力。ω为轮子的旋转方向。由于Fr相平衡,因此在Fa的作用下向左前方移动。由于角度的α存在,从而力Fa要大于Fr。当顺时针旋转时,如图4 所示,由于Fa大于Fr产生的力矩也就大,从而实现顺时针转动。同理,另外几种运动方式当轮子转向不同时,轴向力和摩擦力方向的变化使得轮子的受力模型发生改变,从而得以实现不同方式的移动。

图3 左前方行驶

图4 顺时针旋转

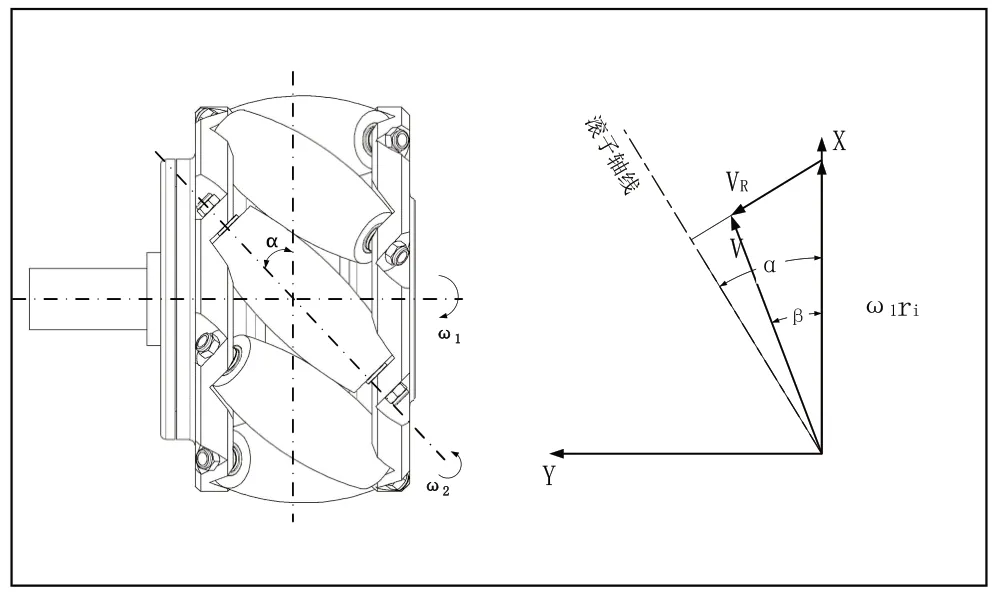

■3.2 麦克纳姆轮设计

对麦克纳姆轮进行运动分析,麦克纳姆轮运动情况比较特殊,有三个自由度,轮子整体绕自身轮轴的转动、绕地面接触点的转动及沿着滚子轴线垂线方向的平移。假设麦克纳姆轮绕轮轴的转速为ω1,滚子绕滚子轴线自转的转速为ω2。如图5 所示,图中ri为麦克纳姆轮地面接触点到轮轴的半径距离,VR代表滚子的速度,V是滚子地面接触点的实际速度矢量,В代表轮子的实际位置姿态与坐标系X 轴之间的夹角。

图5 麦克纳姆轮速度矢量分析图

在图5 中可以看到,ω1ri和V在滚子轴线的投影大小是相同的,所以可以得到如下关系:

公式(1)变形可得:

4 直线模组设计

直线模组也称为线性模组,是综合运用直线导轨滚珠丝杠等成熟的直线传动技术进行模块化组合升级后产生的精密定位机构。直线模块组移动速度非常快,重复定位精度也很高、但是其本体质量又非常轻、占设备总体空间极小、寿命长,通过各个单元的组合轻松实现负载的直线与曲线运动。这主要分为两类,同步带类和滚珠丝杠类,由于同步带类的精度不高,因此选择滚珠丝杠型直线滑台,其主要包括滚珠丝杠、直线导轨、电机等,直线导轨又称滑轨,有着比直线轴承更高的额定载荷。同时可以承担一定的扭矩。由于变足迹机构已经选择,而为了驱动机构的运动变换需要这样一种机构作为主动运动驱动主动构件运动,而这种机构只能选择滚珠丝杠滑台装置。由于初步设定垂直驱动滑块速度0.05m/s,有效行程为300mm,同时由于垂直驱动力为:

因此选型具体参数如表2 所示。

表2 直线模组参数表

5 悬架系统设计

■5.1 悬架的静挠度

悬架的静挠度fc是指汽车满载静止时悬架上的载荷Fw与此时悬架刚度C 的比值。而固有频率可表示公式为:

式中c:悬架刚度(N/cm);m:悬架的簧上质量(kg)。

静挠度计算得:

式中g:重力加速度9.81m/s2。

进一步可得:

由上式分析可知:运载车悬架机构固有频率在1.0Hz~1.45Hz 范围内最为适宜,承载质量初步定为80kg。

代入数据可得静挠度计算结果如下:

■5.2 悬架的动挠度

动挠度fd是悬架在受到载荷过程中,从满载到最大允许变形处(也就是指缓冲块压缩到自由高度的1/2 或2/3),车轮中心(wheel center)与车身(body)的垂直距离。减少车体受到冲击,为了使运载车具有一定的动挠度,从而避免过度变形。一般范围70mm~90mm,本次取均值80mm。

故符合要求。

■5.3 悬架的弹性特性

根据以上公式可得,固有频率为:

悬架的固有频率一般为1Hz~1.6Hz,因此计算结果符合要求。

■5.4 弹性元件的计算

(1)类型和材料

螺旋弹簧应用比较普遍、成本也比较便宜、更换也方便,因此选螺旋弹簧作为弹性元件。运载车工作环境比较复杂,所以选择材料热轧弹簧钢60Si2Mn,加热回火处理。

(2)尺寸和刚度

当弹簧只承受轴向载荷时:

变形得:

查表可知,切变模量G=785000N/mm2,代入公式计算得:

自由高度:

压拼高度:

(3)弹簧的校验

当弹簧的自由高度是直径的4 倍以上时,容易发生侧向失稳,故需要。长径比为:

符合规定要求。

■5.5 阻尼器的设计

目前悬架机构,除了弹簧机构外就是阻尼器,而在里面应用的最多的就是液体阻尼器。当运载车突然震动或者轮子发生跳动时,阻尼器内液体迅速经过阻尼孔会发生摩擦以及本身粘性会产生阻力,将产生的热量经过筒壁传递到周围空气中进行散热,通过阻力来减缓振动。阻尼器根据其内部构造的不同,可以分成筒式阻尼器与摇臂式阻尼器。

其中摇臂式阻尼器可以在很多条件下工作,但当工作时间过长时。它的活塞会发生磨损。而且随着其内部温度的变化会对其阻尼性能产生影响,所以一般不选这种阻尼器。

筒式阻尼器虽然对于工作要求比较苛刻,但这种阻尼器具有工作稳定性好等优点,从而使得其成为车辆悬架中的最好选择。

(1)相对阻尼系数的确定

一般情况下(当没打开卸荷阀),阻尼器中的阻力F与阻尼器速度v 有如下公式表示:

6 驱动系统设计

■6.1 电机选型

电机选型需要考虑所需的驱动功率,以及占用空间、驱动扭矩等多方面原因。因此在算运载车的功率时,本文以运载车所需最大功率为设计依据。

6.1.1 动力参数计算

峰值扭矩

运载车刚启动时,轮子与地面接触的摩擦力近似于静摩擦,因此启动时需要最大驱动扭矩,并且由于该车为四轮四驱系统。一个轮子所受的静摩擦力为:

单轮所需驱动力矩为:

电机的峰值扭矩为:

6.1.2 驱动功率

在运载车行驶时会受到的多种阻力,驱动力必须大于等于阻力之和才能运行,因此,运载车实现正常运动的必要条件为:

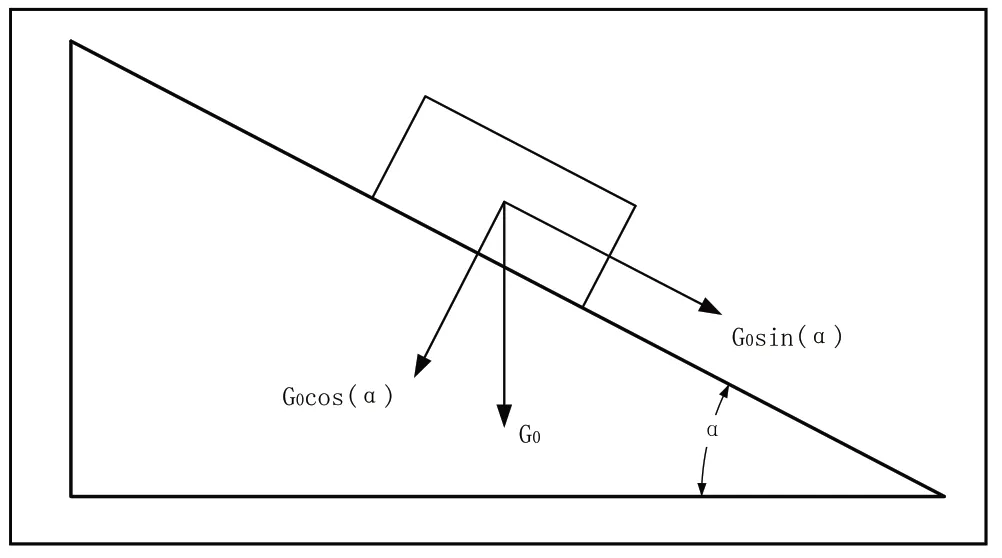

根据运载车设计工况,运行路面为平坦路面,要求的运行速度偏低,因此计算时不考虑加速阻力和空气阻力,仅计算滚动阻力和上坡阻力。

滚动阻力的计算:由于麦克纳姆轮结构特殊,滚动阻力系数不同于普通轮胎,需要重新测定,根据文献麦克纳姆轮不同工况的滚动系数随单轮承重变化如图6 所示。由于所选的运载车移动最大速度总重量为130kg,每个轮子平均承担的重量为32.5kg。电机的额定功率按照最大阻力计算,因此按照图6 确定横移时的阻力系数

图6 滚动系数随单轮承重变化图

图7 车爬坡时受力分析图

则运载车受到的滚动阻力为:

驱动力计算:驱动运载车从静止状态到运动状态并保持在运动状态,所需的外力F0即是驱动力,可用下式计算:

移动运载车驱动电机一般分为直流伺服电机、交流伺服电机和步进电机等,由于运载车需要进行任意方向移动,直流电机不用电压逆变,成本低、起动力矩大、转速范围大、控制方式简单。因此最终选用的电机为直流无刷电机,计划采购瑞士Maxon 这家公司的EC-i40 型号电机。具体参数如表3 所示。

表3 电机具体参数表

■6.2 减速器选型

对于运载车来说,减速器的作用就是减速增扭。然后把动力传递给麦克纳姆轮,根据上面所选电机的额定转速与所需求的车轮转速计算减速器的传动比为:

取传动比i=338,传动比较大,需选用大传动比减速器。实际应用中常见的大传动比减速器结构类型及特点对比表4 所示。

表4 减速器类型对比表

在综合各方面要求,最后选的行星式减速器。本项目运载车选用的行星减速机型号为GP42、减速比为353,与电机是同一厂家。对电机的关键动力参数进行校核。

电机正常运行时提供的驱动力为:

4 个电机的总驱动力为:

根据式(49)计算所得运载车所需驱动力F0=237.9N,因此4 个电机的驱动力458.4N大于运载车所需驱动力237.9N。另,根据表3 中电机瞬间最大扭矩0.473N•m,大于式(41)计算所得的电机峰值扭矩0.127N•m,因此电机动力参数满足运载车工况要求。

7 三维建模

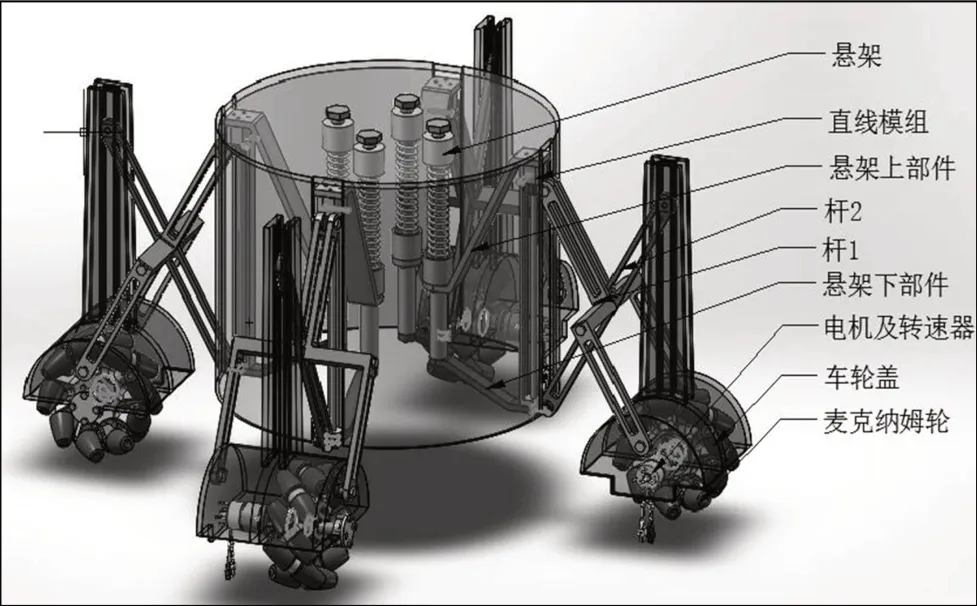

根据实际需要以及理论依据用三维制图软件SolidWorks 建出三维模型,并对三维模型进行渲染,渲染之后对相关模型进行标注,如图8 所示。图中主要由悬架、悬架上部件、悬架下部件、直线模组、杆1、杆2、直流电机及减速器、车轮盖、麦克纳姆轮几大部件组成。其中悬架上下部件是把变足迹机构与悬架相连,变足迹机构再通过车轮盖部分与电机减速器组件相连,然后连接麦克纳姆轮。电机带动减速器,继而通过驱动轴带动麦克纳姆轮旋转实现全向移动。直线模组控制驱动滑块上下移动,带动变足迹机构的伸缩,从而调整轮距大小,实现足迹可变。当伸缩到一定位置,变足迹机构和电机、减速器、麦克纳姆轮以及相关联的部件以及悬架上下部件就会变为一个刚体。通过不平路面时,这个刚体会震动,而悬架在此时起作用。悬架会减轻震动传递到机体,从而实现减震的作用。

图8 装配体结构示意图

由于变足迹机构会变换姿态,所以也就存在最大自转半径与最小自转半径,配合总体尺寸后,以及对变足迹机构进行理论分析与仿真后,可得出变足迹的尺寸如图9 所示,从图中可以得出,机体整体尺寸长度为550mm,高度420mm,最小自转半径为950/2=475mm,车轮直径为200mm,最大自转半径为1350/2=675mm,杆长为400mm,最小离地高度为160mm。

图9 变足迹机构姿态图

8 小结

本文设计了一种可变轮距全向移动运载车,从变足迹机构设计、全向移动设计、悬架系统设计以及驱动系统设计阐述了设计方案,在变足迹机构设计中分析了可以实现变足迹的几种机构,并确定了最终机构,在全向移动设计中选择了全向移动的具体方案,其中包括全向轮的选取、全向轮安装方式的选择以及全向轮的参数确定。驱动系统设计确定了电机与减速器的相应参数,以及直线模组的相应参数。悬架系统确定了弹簧以及阻尼器的参数,并在最后以1:1 的比例用三维制图软件SolidWorks 做出三维详细模型。