淬、回火温度对含铈H13钢组织及硬度的影响

2023-07-26陈学敏徐祺昊杨礼林唐祖川赵莉萍

陈 朔, 陈学敏, 徐祺昊, 杨礼林, 唐祖川, 赵莉萍

(内蒙古科技大学 材料与冶金学院, 内蒙古 包头 014010)

H13钢具有较高的热强度和硬度,在中温条件下具有较好的韧性、热疲劳性和一定的耐磨性,在生产中广泛用于铜、铝等合金的热锻模、热挤压模和压铸模等[1-2]。淬火工艺是提高钢材硬度、影响模具寿命的重要因素。淬火温度过高、保温时间过长,会导致奥氏体粗化,碳化物大量溶于奥氏体中,在淬火时形成针状马氏体组织,使得内应力增大,容易开裂。淬火温度过低,无法充分溶解碳化物,淬火后硬度较低,其强度和耐磨性差[3]。所以为了满足工件的使用条件,一般会对淬火后的试样进行回火处理。为使残留奥氏体转变充分,以提高韧性,需要进行多次回火,增加回火次数可以改善冲击性能的稳定性[4]。将淬火工件升温至低于临界点的某一温度,保温后冷却至室温,从而使得组织中的马氏体与残留奥氏体发生转变,使系统稳定。所以,研究热处理工艺对H13模具钢组织和性能的影响具有十分重要的意义[5]。本文研究热处理温度对不同铈含量H13钢淬、回火组织及硬度的影响。

1 试验材料及方法

1.1 试验材料

本试验选用材料为球化退火后的H13钢,其主要化学成分如表1所示。

表1 试验钢的化学成分(质量分数,%)Table 1 Chemical composition of the tested steels (mass fraction, %)

从表1可以看出,4种试验钢化学成分均符合GB/T 1299—2014《工模具钢》要求(Ce元素除外)。并且通过对比可以发现,未加稀土的试验钢其S含量是添加稀土后试验钢的6~7倍,说明稀土Ce的加入可明显减少钢中有害元素S。

1.2 试验方法

在退火后的试验钢上切取多个15 mm×15 mm×15 mm小方样,选取不同淬火温度,在箱式电阻炉内进行高温淬火试验,参考文献[6]制定淬火工艺为,以4 ℃/min升温至1000、1040、1080 ℃,箱式电阻炉内保温30 min,取出后油冷至室温。通过比较不同淬火工艺下的组织,选取合适的淬火温度进行下一步的回火试验。设计回火工艺为,经过淬火后的试验钢,分别在560、580、600 ℃进行两次高温回火,每次保温2 h,取出后空冷。将试验钢打磨、抛光,用4%的硝酸酒精腐蚀后,在光学显微镜下进行组织观察,并用维氏硬度计进行硬度测试,试验载荷砝码为30 kg。

2 试验结果及分析

2.1 淬火组织

H13钢的淬火温度一般在1000~1080 ℃之间,文献[7-8]建议H13钢的最佳淬火温度在1050 ℃附近。为了实际探究合适的淬火温度,选取2种成分(1号、2号)试验钢,分别在1000、1040、1080 ℃下淬火30 min后的显微组织如图1所示。

由图1可知,试验钢淬火组织为马氏体+残留奥氏体+少量颗粒状未溶碳化物。随着淬火温度的升高,显微组织也出现变化。当淬火温度为1000 ℃时,试验钢中板条状马氏体形貌不清晰,晶界不纯净,基体上仍有较多的未溶碳化物存在;当淬火温度升高到1040 ℃时,可明显看出,基体组织中的未溶碳化物数量减少,只有少量的碳化物分布于晶粒内部,板条状马氏体形貌更为清晰,晶界上的碳化物减少;当淬火温度升高到1080 ℃时,马氏体形貌更加明显,由于淬火温度的升高,加速了未溶碳化物的溶解,使得晶粒内与晶界附近的碳化物更少,但随着淬火温度的升高,奥氏体晶粒明显长大,组织也出现了粗化的现象。故根据以上组织分析,试验模具钢较为适宜的淬火温度为1040 ℃。

在淬火温度为1040 ℃的情况下,为了研究稀土含量对淬火组织的影响,选取3种成分的试验钢进行淬火,淬火后的显微组织如图2所示。

图2 不同Ce含量试验钢经1040 ℃淬火后的显微组织Fig.2 Microstructure of the tested steel with different Ce contents quenched at 1040 ℃(a) 0Ce; (b) 0.026Ce; (c) 0.038Ce

可以看出,未添加稀土Ce的试验钢,其晶粒较为粗大,晶粒尺寸约为100 μm;添加稀土元素Ce后,淬火组织出现了明显的细化现象,0.026Ce试验钢在1040 ℃淬火后得到的晶粒最为细小,晶粒尺寸约为39 μm;而0.038Ce试验钢晶粒尺寸约为68 μm,较0.026Ce试验钢组织明显粗大。随着稀土含量的增加,试验钢晶粒的大小出现了“大—小—大”的趋势,其晶内组织也呈现出“粗—细—粗”的规律。

这是由于稀土进入钢液中与O、S等元素形成稀土复合夹杂物,呈现球状分布于钢液中,在凝固时作为非自发形核的核心,提高了钢材的形核率,故起到了细化晶粒的作用,铸态组织细化从而热处理后的晶粒组织也会被细化。但是当稀土加入量超过了最佳值时,反而会起到反作用,其形成的高熔点难融化合物作为形核核心时会导致夹杂物的聚集与长大,形成合金元素的偏聚区,从而造成晶粒粗大、组织粗化的现象。

2.2 回火组织

试验模具钢淬火后,经过第一次回火,组织会转变为回火马氏体+残留奥氏体+碳化物,因为一次回火后的钢材内部仍存在着较大的内应力和较多的残留奥氏体。在经过第二次回火后得到回火托氏体+回火马氏体+碳化物,残留奥氏体基本消失,消除了残余内应力[9]。

在最佳淬火温度1040 ℃下,选取2种成分(1号、2号)试验钢分别在560、580、600 ℃下进行二次回火。经二次回火得到的显微组织如图3所示。

回火温度为560 ℃时,组织主要是回火马氏体+残留奥氏体+细小的碳化物。随着回火温度升高到580 ℃,马氏体板条变宽,其板条状形貌变化不大,此时组织逐渐转变为回火马氏体+回火托氏体组织。随着回火温度进一步升高到600 ℃,马氏体析出碳化物,基体发生回复,板条状马氏体形貌逐渐消失,此时回火组织为回火托氏体+少量碳化物。回火托氏体是中温回火的产物,是已经发生了回复但仍保留着马氏体形貌的铁素体基体与碳化物组成的整合组织,回火托氏体虽仍保留部分马氏体形貌特征,但其内部亚结构中位错密度已经大幅度降低[10]。

在580 ℃进行回火时,较560 ℃回火其组织发生了变化,由回火马氏体向回火托氏体进行转变,降低材料的强度与硬度,提高了材料的韧塑性;而580 ℃回火同600 ℃进行对比,可发现回火温度的升高造成了α相的进一步生长与碳化物的聚集长大,提高了材料的韧塑性,但是由于热作模具钢工作条件复杂,对于强度、硬度也有一定的要求。故综合考虑,试验模具钢较适宜的回火温度为580 ℃。

在580 ℃回火温度下进行二次回火,为了研究稀土含量对回火组织的影响,选取3种成分的试验钢进行回火,显微组织如图4所示。

不同稀土Ce含量试验钢经1040 ℃淬火、580 ℃二次回火后,未加稀土Ce的试验钢经回火后其晶粒组织较为粗大,晶粒尺寸约为95 μm;随稀土Ce的加入,其晶粒与组织出现了明显的细化现象。0.026Ce试验钢的晶粒最为细小,组织最为均匀,晶粒尺寸约为30 μm;之后随稀土含量的增加,0.038Ce试验钢的晶粒尺寸约为45 μm,较0.026Ce试验钢晶粒与组织粗化。

2.3 力学性能

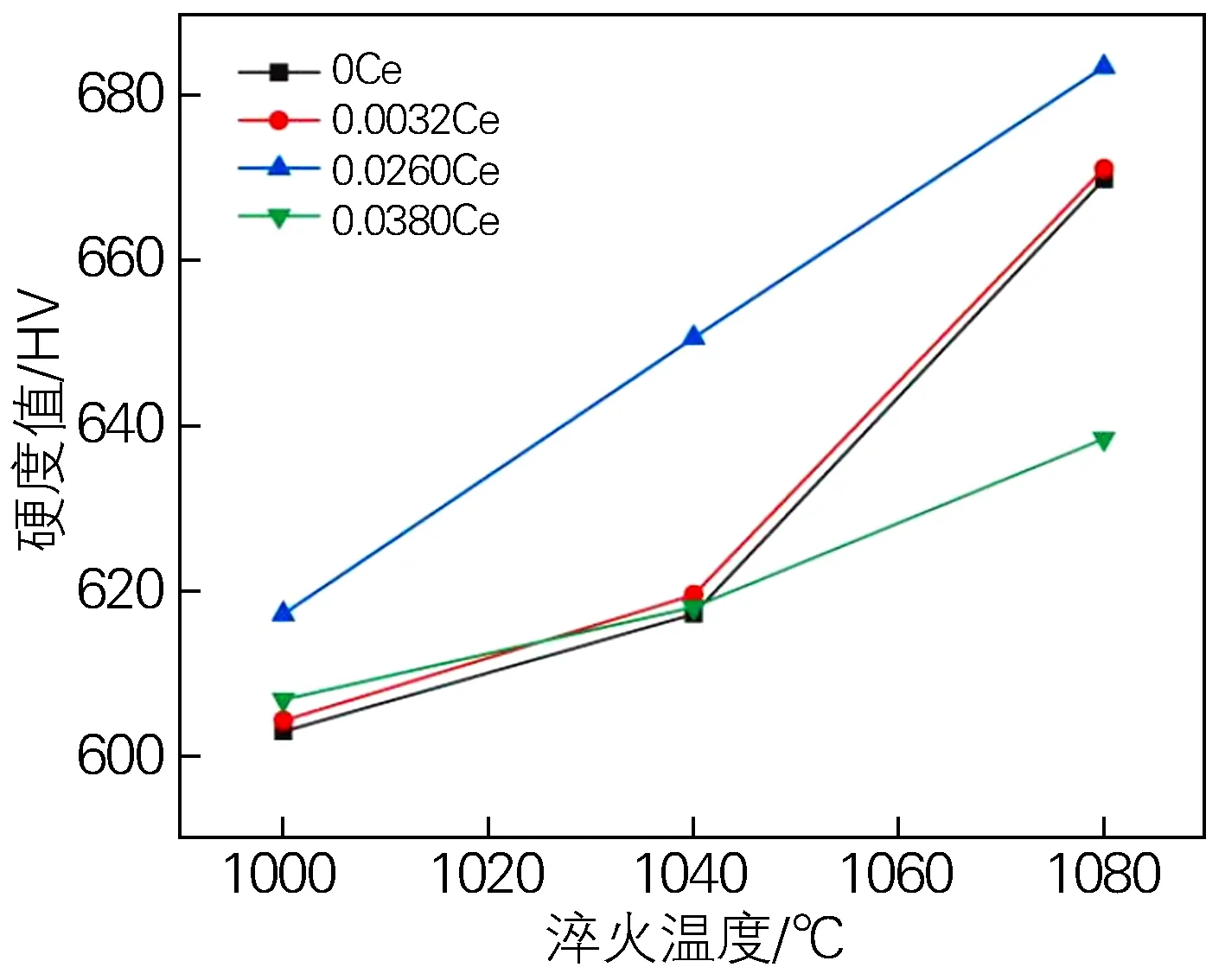

对试验钢进行不同温度淬火,探究不同淬火温度对试验钢显微硬度的影响,其淬火温度与硬度的关系如表2和图5所示。

图5 不同淬火温度下不同Ce含量试验钢的硬度Fig.5 Hardness of the tested steel with different Ce contents quenched at different temperatures

表2 不同淬火温度下不同Ce含量试验钢的硬度(HV30)Table 2 Hardness of the tested steel with different Ce contents quenched at different temperatures (HV30)

如图5所示,随着淬火温度的升高,显微硬度呈上升趋势。这是由于随着淬火温度的升高,更多的碳化物发生溶解,奥氏体中合金元素和碳含量升高,淬火后的马氏体硬度升高;奥氏体中合金元素和碳含量升高也会导致马氏体转变温度降低,残留奥氏体略有增加,使马氏体硬度略有降低。总体上显微硬度呈现出上升的趋势。

在1040 ℃淬火后,对试验钢进行560、580、600 ℃二次回火,探究不同回火温度对试验模具钢硬度的影响,其回火温度与硬度的关系如表3和图6所示。

图6 1040 ℃淬火、不同温度回火后不同Ce含量试验钢的硬度Fig.6 Hardness of the tested steel with different Ce contents quenched at 1040 ℃ and tempered at different temperatures

表3 1040 ℃淬火、不同温度回火后不同Ce含量试验钢的硬度(HV30)Table 3 Hardness of the tested steel with different Ce contents quenched at 1040 ℃ and tempered at different temperatures (HV30)

可以看出,相同淬火温度下,随着回火温度的升高,试验钢硬度逐渐下降。这是由于随着回火温度的升高,试验钢中显微组织出现了变化,在560 ℃回火时,钢中组织主要是回火马氏体+碳化物+少量残留奥氏体;而在600 ℃回火后,钢中回火马氏体组织转变为回火索氏体组织,原本马氏体形貌基本不可见,且组织发生回复,位错密度降低,故试验钢硬度急剧下降。

3 结论

1) H13热作模具钢的最佳淬火温度为1040 ℃,在此淬火温度下,板条马氏体形貌最清晰,晶界上碳化物很少,在保证不出现淬裂风险的条件下综合性能最为优异。

2) 最佳回火工艺为580 ℃二次回火,显微组织为回火马氏体+回火托氏体,材料的强度和硬度以及韧塑性都达到最佳配合。

3) 在稀土Ce含量为0.026%时,晶粒最为细小,组织最为均匀。

4) 试验钢淬火后硬度随淬火温度的升高而升高,回火后硬度随回火温度的升高而逐渐下降;试验钢硬度随稀土Ce含量的增加呈现先增后减的趋势,当稀土Ce含量为0.026%时,硬度最高。