逆相变退火时间对5%Mn冷轧中锰钢显微组织和力学性能的影响

2023-07-26樊立峰郭芷毓张志朋岳尔斌肖丽俊何建中

樊立峰, 郭芷毓, 张志朋, 岳尔斌, 肖丽俊, 高 军, 何建中

(1. 内蒙古工业大学 材料科学与工程学院, 内蒙古 呼和浩特 010051; 2. 内蒙古工业大学 稀土金属材料工程研究中心, 内蒙古 呼和浩特 010051; 3. 江苏冶金技术研究院, 江苏 张家港 215600; 4. 钢铁研究总院有限公司, 北京 100081; 5. 内蒙古包钢钢联股份有限公司, 内蒙古 包头 014010)

汽车制造中以钢铁板材为主,而随着“碳达峰、碳中和”工作的实施,汽车轻量化、节能减排以及安全性已经成为汽车钢生产的重要指标。研究证明[1],整车质量降低10%,汽车油耗将降低8%,二氧化碳排放量下降6%,其他气体排放减少4%。为了实现汽车轻量化,同时兼具安全性能的需求,汽车用先进高强钢(Advanced high strength steel, AHSS)的研发应运而生。根据强塑积(抗拉强度与伸长率的乘积)的不同,汽车用先进高强钢可分为第一代、第二代和第三代。因为第一代和第二代汽车钢分别具有强塑积较低和成本较高、冶炼轧制困难的缺点,国内外诸多学者将精力放在了强塑积在20~50 GPa·%,且生产成本更低的第三代汽车钢上。为了达到第三代汽车钢的性能要求,核心技术是通过逆相变退火处理实现“多相(超细晶铁素体、马氏体和奥氏体)、亚稳(残留奥氏体的形成及合金的固溶强化)、多尺寸(对晶粒尺寸、板条宽度和层错等微观组织的调控)的M3组织”调控[2-3]。

本研究工作以0.13%C-5%Mn低碳中锰钢冷轧板为研究对象,基于团队前期成果[4-7],进一步对不同时间逆相变退火后的组织以及力学性能进行分析,为试制出综合力学性能优异的第三代汽车用钢提供参考。

1 试验材料及方法

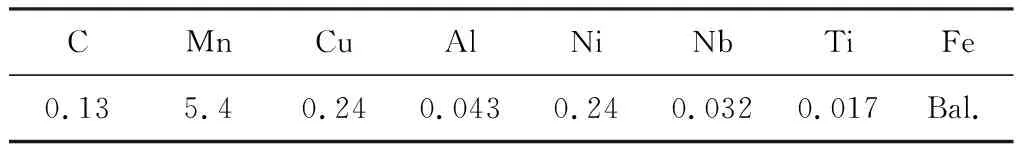

试验钢的化学成分如表1所示。冶炼设备为50 kg真空冶炼炉,熔化后的钢液在真空炉内直接浇注。铸锭取出后在箱式保温炉中加热到1150 ℃进行均热处理,然后使用高刚度二辊热轧试验轧机热轧至4.5 mm,终轧温度不低于800 ℃;冷轧借助四辊直拉式可逆冷轧机,冷轧板厚度为1.5 mm。

表1 试验钢的化学成分(质量分数,%)Table 1 Chemical composition of the tested steel (mass fraction, %)

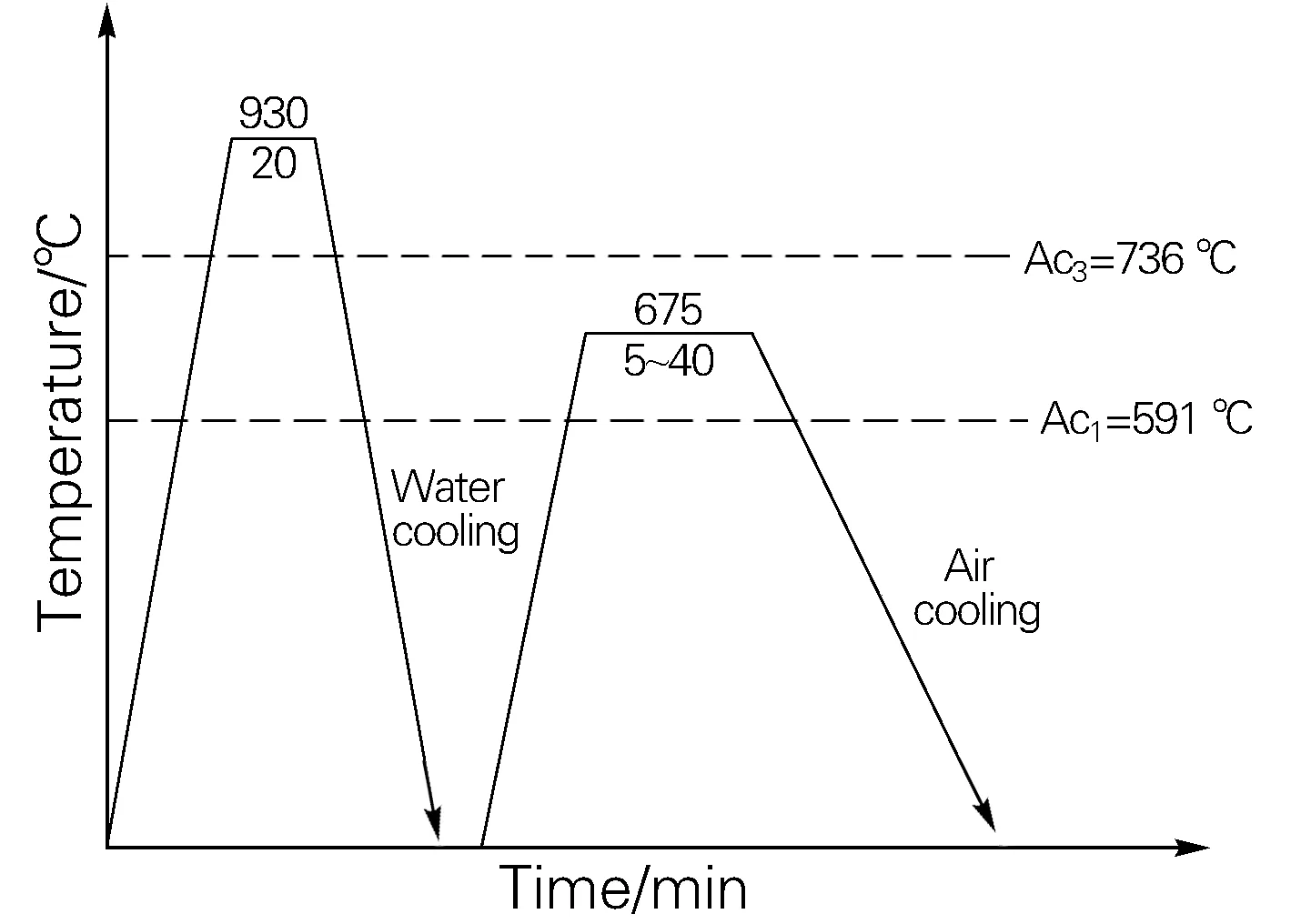

通过DSC热差分析仪测得试验钢相变温度Ac1和Ac3分别为591 ℃和736 ℃。考虑合金元素含量较高,而温度对扩散的影响要远远大于时间,故将试验钢奥氏体化温度提高至930 ℃(超出相变点约200 ℃),保温时间为20 min,得到完全奥氏体组织。完全奥氏体后进行水冷,得到马氏体与少量残留奥氏体。之后在675 ℃两相区保温5~40 min,得到奥氏体+铁素体+低碳马氏体,后空冷至室温,得到奥氏体+铁素体+马氏体的多相组织。通过研究不同的保温时间,获得3相组织的最佳配比,使材料力学性能最佳。热处理工艺如图1所示。

图1 热处理工艺流程图Fig.1 Heat treatment process flowchart

使用线切割沿轧制方向将试样按GB/T 228.1—2021《金属材料 拉伸试验 第1部分:室温试验方法》切成标准拉伸试样,其标距为50 mm,使用SHT-4605型微机控制电子万能试验机进行拉伸试验,拉伸速度为2 mm·min-1。

将淬火以及逆相变退火后试样进行机械抛光后,用4%(体积分数)的硝酸酒精溶液进行腐蚀,利用GX51F型光学显微镜和FEI QUANTA650型扫描电镜(SEM)观察微观组织;利用X Pert PRO MPD型X射线衍射仪(XRD)分析钢中的奥氏体含量,分别扫描(200)γ、(220)γ和(311)γ三条奥氏体衍射线以及(200)α、和(211)α两条马氏体衍射线,并测定对应的衍射角2θ和累积强度,利用式(1)计算残留奥氏体的体积分数[8]。

(1)

式中:Vγ为奥氏体体积分数;Iγ为奥氏体晶面衍射峰的积分强度;Iα为铁素体晶面衍射峰的积分强度。

2 试验结果及分析

2.1 冷轧中锰钢的显微组织

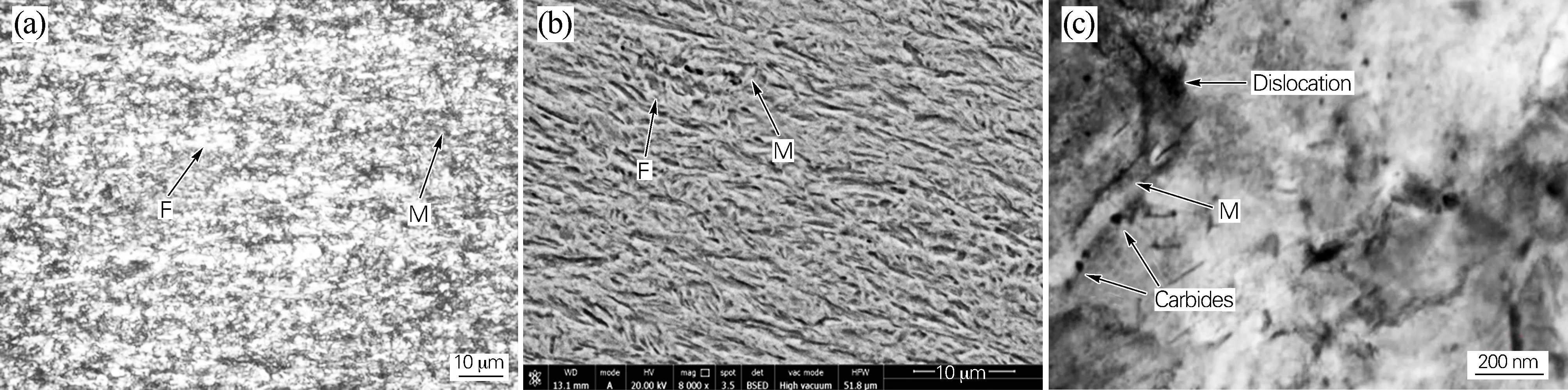

图2为冷轧中锰钢的微观形貌。从图2(a)可以看出,冷轧中锰钢的组织主要由白色铁素体和黑色马氏体组成,通过图2(b)可以看到,组织中含有凹陷的条带状变形铁素体和凸起的板条马氏体。通过图2(c)可以观察到在板条马氏体束界内存在位错缠结,且在板条马氏体周围和铁素体晶粒内有碳化物析出,尺寸为30~50 nm。

图2 冷轧中锰钢的显微组织(a)OM图;(b)SEM图;(c)TEM图Fig.2 Microstructure of the cold-rolled medium manganese steel(a) OM image; (b) SEM image; (c) TEM image

2.2 逆相变退火时间对显微组织的影响

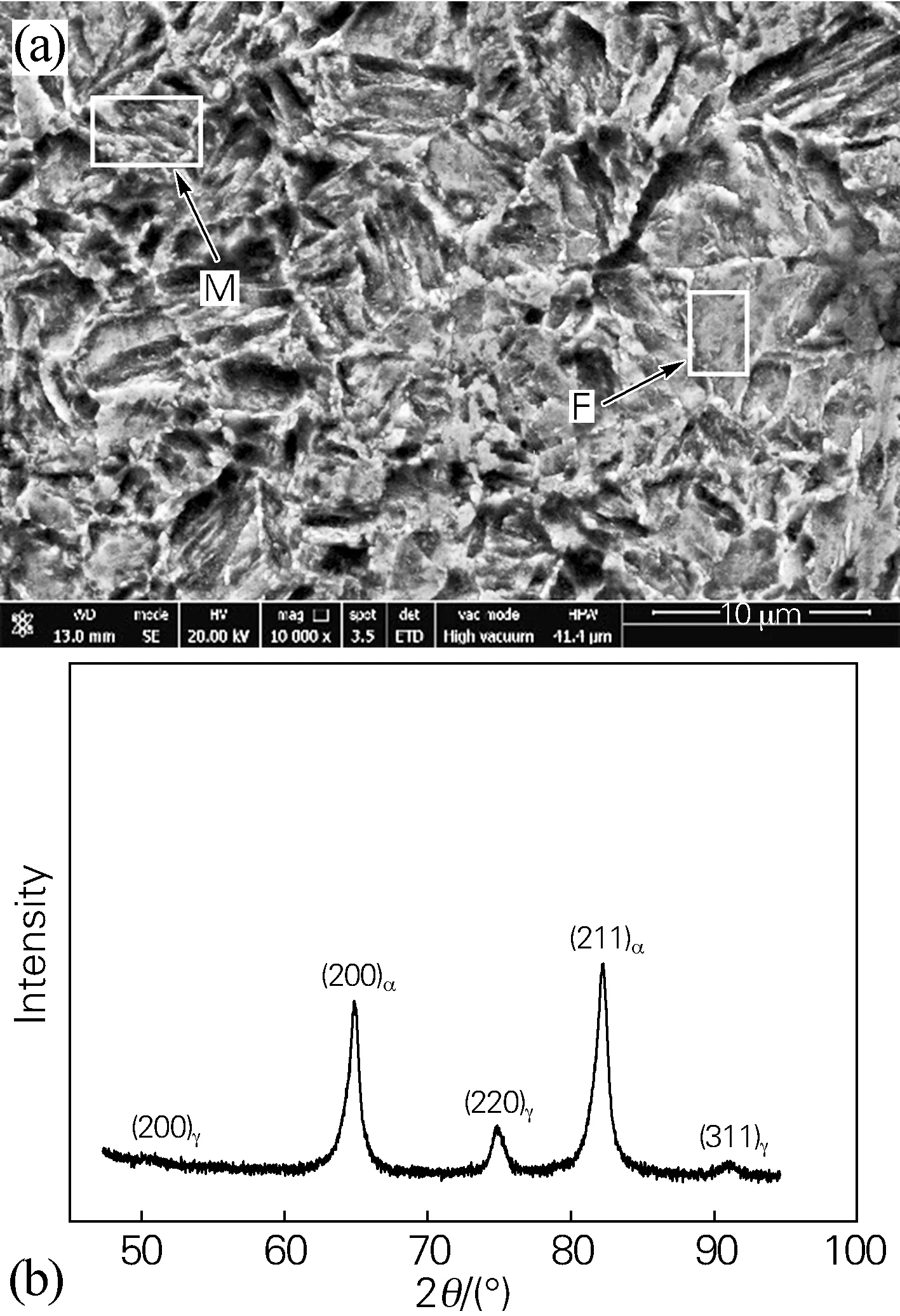

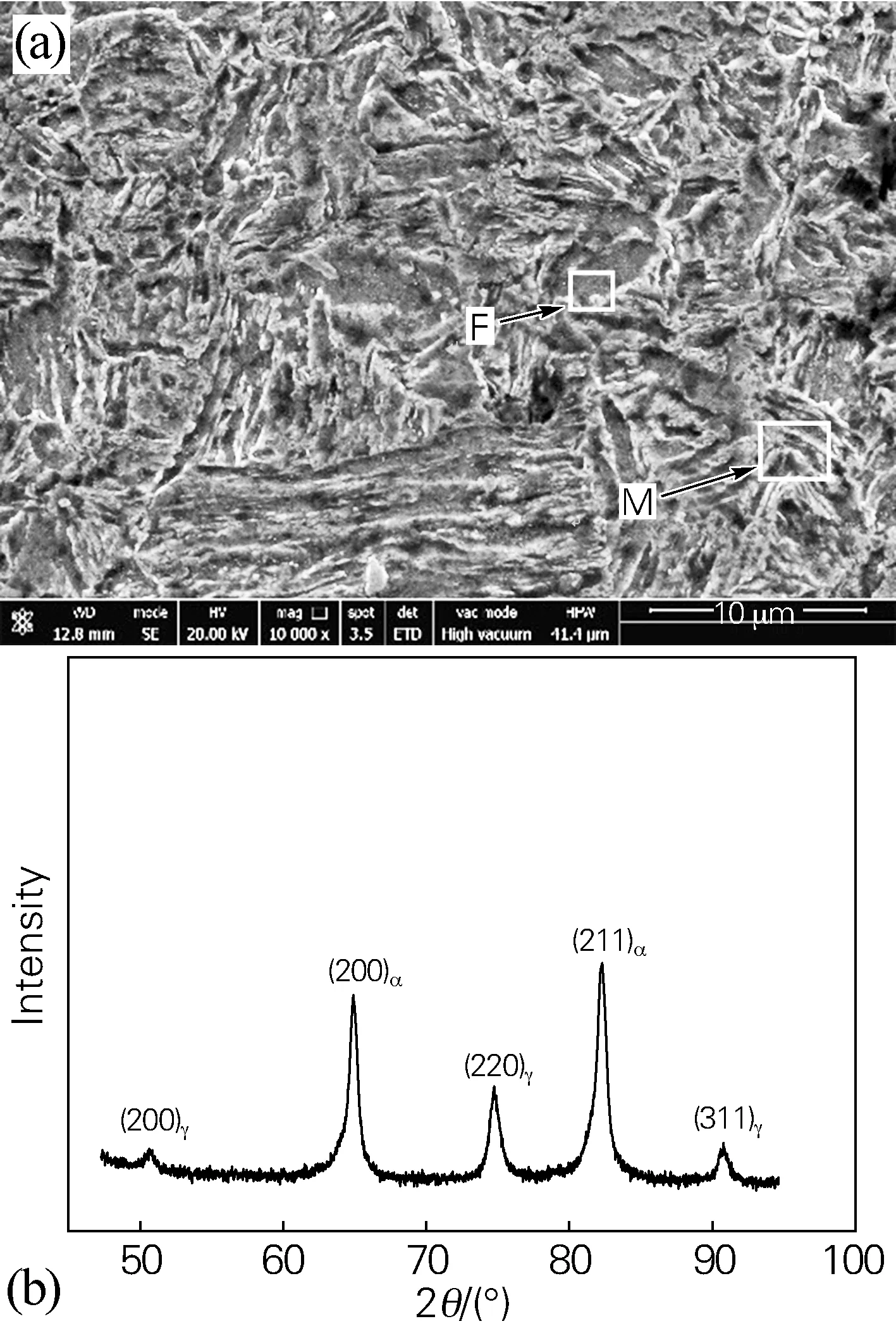

图3为冷轧中锰钢经930 ℃淬火20 min、675 ℃逆相变退火5 min后的微观组织和XRD图谱。当保温时间为5 min时,淬火态板条马氏体束内和板条束界析出的碳化物溶解,回溶到奥氏体中,但此时保温时间较短,大部分组织仍保留淬火态的板条马氏体,组织回复程度较低,位错密度较高,阻碍C、Mn元素配分,两相区退火过程中铁素体内C、Mn元素不能向奥氏体中充分配分[9-10],奥氏体热稳定性较低,因此冷却到室温后奥氏体体积分数只有8.5%,主要为马氏体与铁素体组织。

图3 675 ℃×5 min逆相变退火后试验钢的微观组织(a)和XRD图谱(b)Fig.3 Microstructure(a) and XRD pattern(b) of the tested steel after reverse phase transformation annealing at 675 ℃ for 5 min

升温过程中马氏体发生分解,分解出F+(FeMn)3C,温度超过Ac1就会在铁素体+碳化物相界面形成奥氏体晶核,从而发生奥氏体转变,C、Mn向奥氏体内扩散配分[11]。本研究中675 ℃处于两相区,但保温时间短,碳化物溶解量少,提供给奥氏体的形核长大量不足,导致在两相区奥氏体含量较少,另外由于(FeMn)3C溶解少,奥氏体中稳定元素Mn含量低,奥氏体稳定性低,部分奥氏体冷却过程重新转化为马氏体,保留至室温的含量较低。

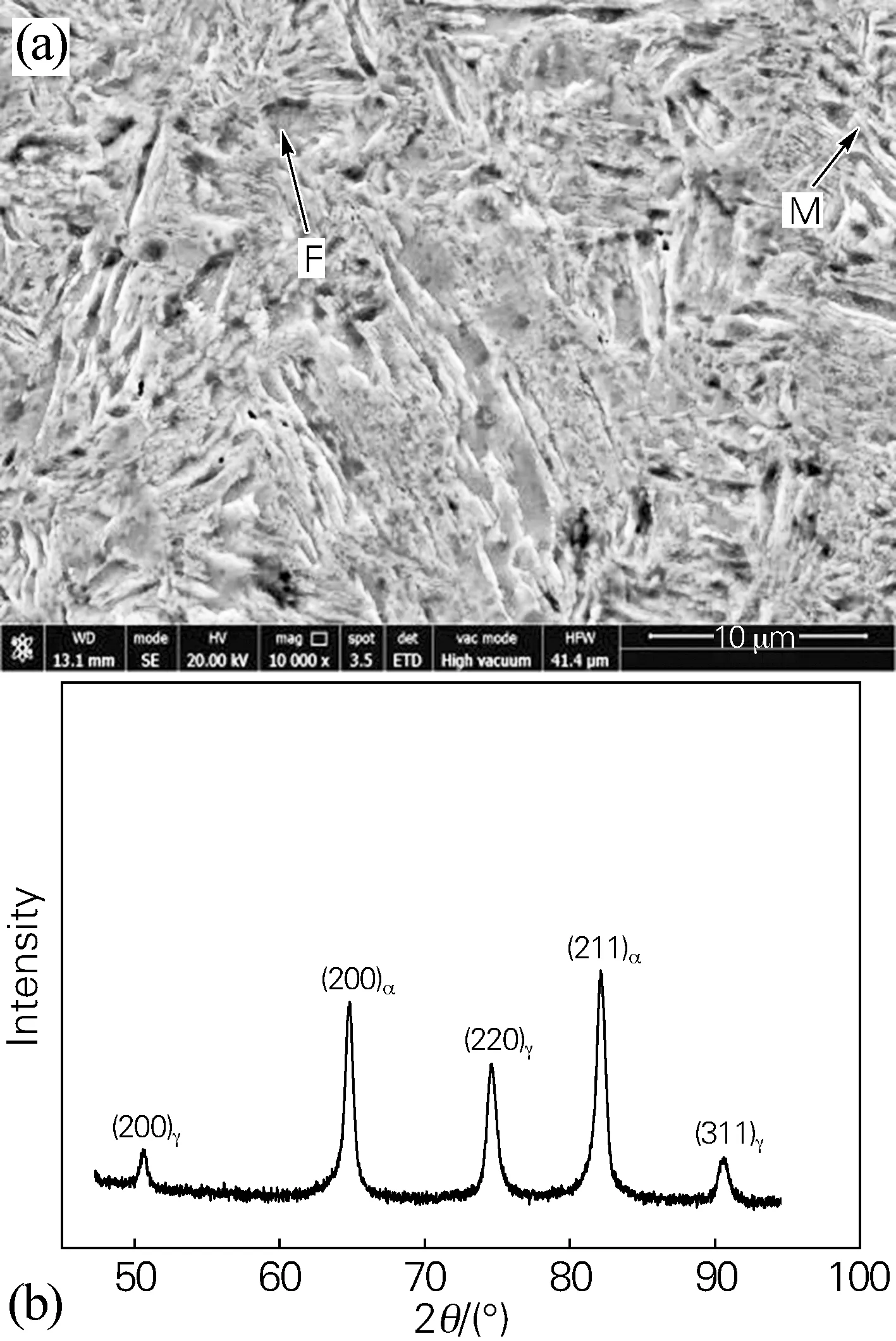

图4为冷轧中锰钢经930 ℃淬火20 min、675 ℃逆相变退火10 min后的微观组织和XRD图谱。随着保温时间的延长,除了凸出的马氏体组织与凹陷的铁素体组织,奥氏体在马氏体板条间位错缺陷处形核长大[12],含量增加至10.56%。

图4 675 ℃×10 min逆相变退火后试验钢的微观组织(a)和XRD图谱(b)Fig.4 Microstructure(a) and XRD pattern(b) of the tested steel after reverse phase transformation annealing at 675 ℃ for 10 min

图5为冷轧中锰钢经930 ℃淬火20 min、675 ℃逆相变退火20 min后的微观组织和XRD图谱。保温20 min时,组织回复程度随保温时间的增加而提高,位错密度降低,对C、Mn元素配分阻碍变弱,元素扩散激活能增加,使其足以摆脱位错线束缚,在退火过程中C、Mn元素可以从马氏体、铁素体向奥氏体中充分配分,奥氏体稳定性提高[13],在冷却至室温后有更多的奥氏体保留下来,奥氏体体积分数增加到19.70%。

图5 675 ℃×20 min逆相变退火后试验钢的微观组织(a)和XRD图谱(b)Fig.5 Microstructure(a) and XRD pattern(b) of the tested steel after reverse phase transformation annealing at 675 ℃ for 20 min

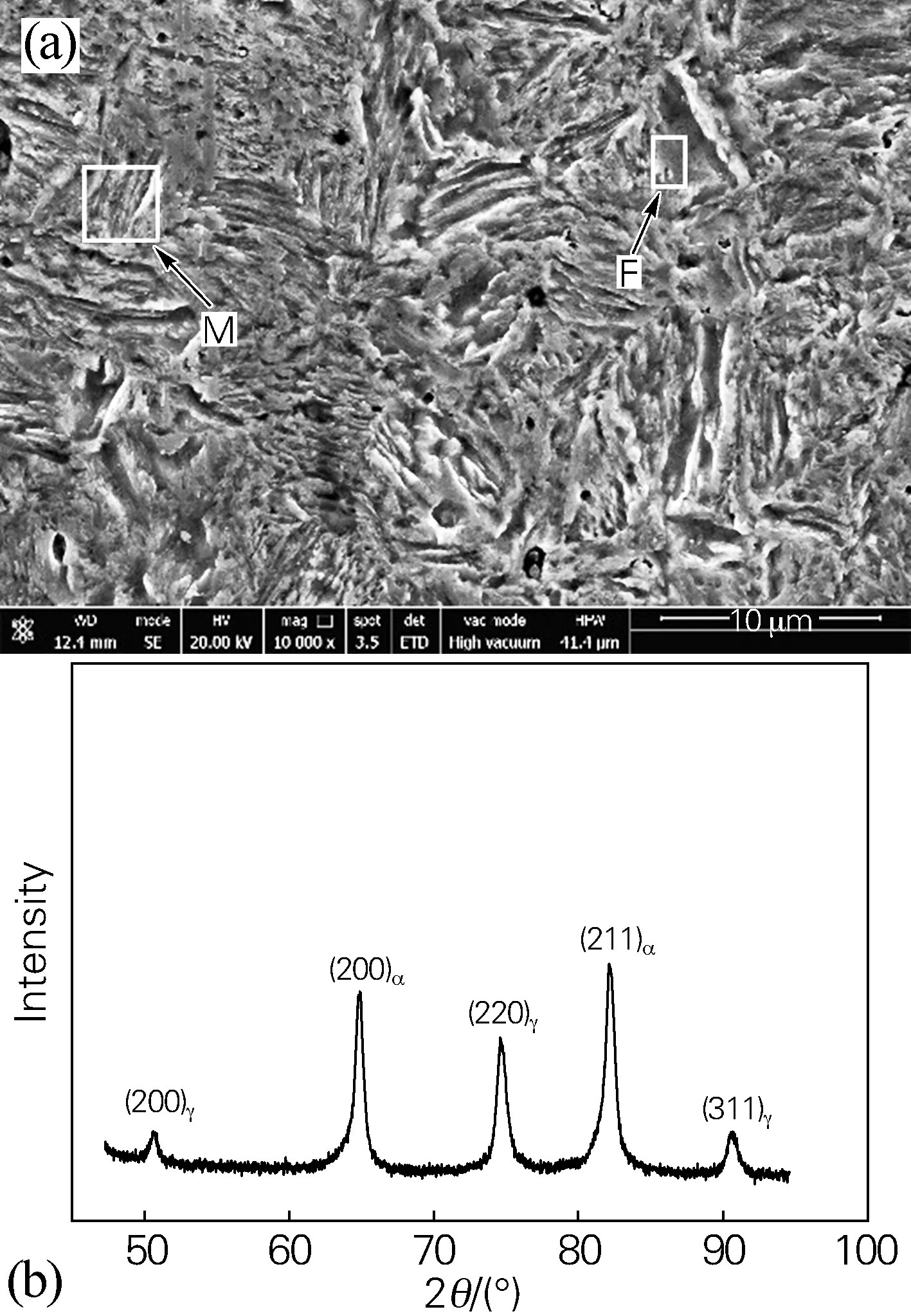

图6为冷轧中锰钢经930 ℃淬火20 min、675 ℃逆相变退火30 min后的微观组织和XRD图谱。试验钢组织主要为超细晶铁素体、马氏体以及22.34%的奥氏体。此时板条马氏体破裂程度进一步增加,块状铁素体组织增加。675 ℃退火后,碳化物几乎完全溶解,为奥氏体的形核提供了充足的能量,两相区退火过程中C、Mn元素可以由铁素体向奥氏体充分扩散富集稳定奥氏体[13],因此奥氏体稳定性增加,从而保留至室温奥氏体含量增加。从图6(b)可以看出,奥氏体呈条带状分布于铁素体与马氏体相界上。在退火过程中马氏体破裂形成的铁素体相变生成奥氏体,奥氏体沿原马氏体板条生长呈条带状。

图6 675 ℃×30 min逆相变退火后试验钢的微观组织(a,b)和XRD图谱(c)Fig.6 Microstructure(a, b) and XRD pattern(c) of the tested steel after reverse phase transformation annealing at 675 ℃ for 30 min

图7为冷轧中锰钢经930 ℃×20 min淬火后,在675 ℃保温40 min后的微观组织和XRD图谱,试验钢组织主要为马氏体、铁素体、奥氏体三相组织。当保温时间为40 min时,随着保温时间的增加,(FeMn)3C会溶解,C、Mn元素在退火过程中扩散更加充分,导致奥氏体中C、Mn元素总量增加,奥氏体稳定性增加。但是在高温下奥氏体含量也增加,因此平均C、Mn含量未必增加;同时随着保温时间的增加,奥氏体晶粒尺寸粗化,导致奥氏体组织内C、Mn元素平均浓度降低,降低了奥氏体稳定性,大尺寸的块状奥氏体相变为新生马氏体[14],两方面综合影响,导致长时间保温奥氏体含量反而略有降低,室温下奥氏体体积分数降低到20.53%[15]。从图7与图6的对比可以看出,图7板条状马氏体增加,也验证了奥氏体含量的减少。

图7 675 ℃×40 min逆相变退火后试验钢的微观组织(a)和XRD图谱(b)Fig.7 Microstructure(a) and XRD pattern(b) of the tested steel after reverse phase transformation annealing at 675 ℃ for 40 min

奥氏体体积分数的变化与组织恢复程度、奥氏体热稳定性密切相关,保温时间为5~30 min时,随着保温时间的延长,组织回复程度增加,位错密度降低,对C、Mn元素配分阻碍变弱,元素扩散激活能增加,在退火过程中从铁素体向奥氏体中充分配分,使得奥氏体内C、Mn元素平均浓度增加,奥氏体热稳定性提高[13],室温下奥氏体体积分数增加。随着保温时间延长至40 min,奥氏体晶粒尺寸和体积分数增加,奥氏体组织内C、Mn元素平均浓度降低,奥氏体热稳定性降低,室温下奥氏体体积分数减少。

2.3 逆相变退火时间对力学性能的影响

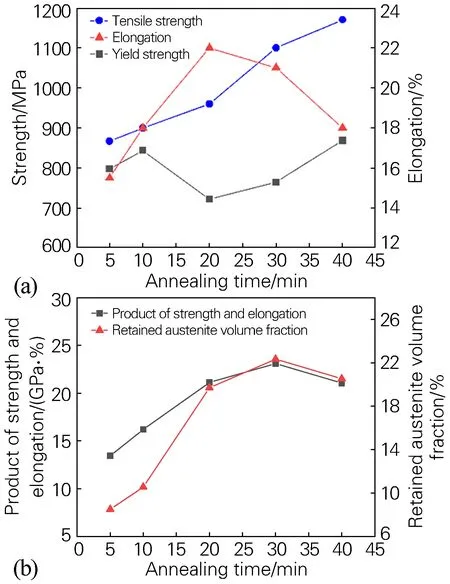

图8为冷轧中锰钢经930 ℃淬火20 min、675 ℃逆相变退火不同时间的力学性能和奥氏体体积分数。由图8(a)可知,随保温时间的增加,抗拉强度不断升高,由保温5 min时的867 MPa增加到40 min时的1170 MPa,伸长率由15.5%增加至20 min时22%后在保温40 min时降低为18%。保温时间为5、10 min时,由于保温时间较短,奥氏体形核后无法充分长大,组织中奥氏体体积分数较少,材料强度较低[16];保温时间增加到20、30 min时,C、Mn元素在两相区保温过程中从马氏体、铁素体向奥氏体配分,奥氏体充分形核长大,奥氏体组织内C、Mn元素平均浓度升高,热稳定性增加,室温下有更多的奥氏体保留下来,奥氏体体积分数增加到20%左右,使得TRIP效应持续发生[17-18],持续发生的TRIP效应使得试验钢的抗拉强度得以继续提升从而达到1100 MPa。保温时间为40 min时,试验钢晶粒尺寸增大导致奥氏体热稳定性降低,部分稳定性较低的奥氏体在冷却过程中发生相变,导致室温下相变马氏体体积分数增加,奥氏体体积分数降低,但此时试验钢内奥氏体体积分数仍能达到20.53%,因此在相变马氏体强化和TRIP效应的双重作用下使得抗拉强度继续升高[19-21],达到1170 MPa。

图8 试验钢经675 ℃逆相变退火不同时间后的奥氏体含量及力学性能(a)抗拉强度、屈服强度及伸长率;(b)强塑积及奥氏体体积分数Fig.8 Austenite content and mechanical properties of the tested steel after reverse phase transformation annealing at 675 ℃ for different time(a) tensile strength, yield strength and elongation; (b) product of strength and elongation and volume fraction of austenite

通过图8(b)可以发现,强塑积与奥氏体体积分数变化趋于一致。保温时间为5~30 min时,奥氏体体积分数随着保温时间的增加而增加,在拉伸变形过程中奥氏体发生相变转变为马氏体,颈缩位置转移[22],强塑积增加。保温时间增加到40 min时,奥氏体晶粒尺寸增加导致热稳定性下降,保留到室温下的残留奥氏体体积分数减少而削弱TRIP效应,试验钢伸长率和强塑积降低,材料塑性变差。

图9为冷轧中锰钢经完全奥氏体化淬火、675 ℃逆相变退火不同时间后的拉伸断口形貌。图9(a)为保温时间为5 min时的断口形貌,发现保温时间为5 min时断口形貌几乎没有韧窝产生,接近脆性断裂。当保温时间增加到10 min时,韧窝数量变多,除部分较深的韧窝外,还有一定数量较浅的韧窝。当保温时间为30、40 min时,韧窝数量和韧窝密度增加,韧窝分布更为均匀,塑性断裂特征比较明显。

图9 试验钢经675 ℃逆相变退火不同时间后的拉伸断口形貌Fig.9 Tensile fracture morphologies of the tested steel after reverse phase transformation annealing at 675 ℃ for different time(a) 5 min; (b) 10 min; (c) 30 min; (d) 40 min

3 结论

1) 冷轧中锰钢的组织主要由白色铁素体和黑色马氏体组成,马氏体束界内存在位错缠结。

2) 不同逆相变退火时间下,均得到马氏体、铁素体、奥氏体三相组织,随着逆相变退火时间的延长,奥氏体含量先增加后减少,在675 ℃保温30 min时奥氏体含量达到最大,为22.34%。

3) 5%Mn冷轧中锰钢经930 ℃×20 min淬火+675 ℃×30 min逆相变退火后,综合力学性能达到最佳,此时抗拉强度为1100 MPa,伸长率为21%,强塑积为23.1 GPa·%。