某型号汽车K00前制动钳卡滞分析与优化

2023-07-25陈晋市齐洪阳孙慧奇

魏 星, 陈晋市, 齐洪阳, 孙慧奇

(1.长春职业技术学院 机电学院,长春 130033,E-mail:928266080@qq.com;2.吉林大学 机械与航空航天工程学院,长春 130022;3.恒大恒驰新能源汽车研究总院,上海 201600)

近年来车辆行驶的安全性、可靠性得到了社会各界广泛关注[1-2],制动系统是确保车辆安全行驶的重要子系统之一[3-4],制动钳及其连接件作为制动系统的重要组成部分[5-7],其可靠性越来越受到国内外学者的关注,相关学者对制动钳的制动可靠性做了大量研究。

在国外,Stump等人提出了将停车的线性影响与复杂特征值计算一起纳入标准鲁棒性分析的方法,解决了停车过程无法通过复杂特征值分析(CEA)进行预测制动钳压力箔测量的问题[8],Ashraf等人建立了制动过程中卡钳本体和制动衬块的变形模型,得出了粘滑现象是卡钳变形和制动衬块的摩擦材料配方共同作用的结果[9];Dominic Jekel等人建立了盘式制动器的工业有限元模型,并调整其相关性矩阵的比率,实现了在某些特定环境下平衡状态更加稳定的效果[10];Dario Croccolo等人建立了制动钳支架的力学模型,分析了不同结构制动钳支架的强度[11]。

在国内,张力军等人运用有限元分析法建立了盘式制动器发生蠕动颤振时的非线性动力学特性、制动钳振动的时域、频域和相图特征,分析了制动盘热变形形式及趋势[12-13];孟德建等人建立了包含制动盘、摩擦衬片、活塞、制动钳、导向销及其橡胶衬套等零件的完整制动器热机耦合有限元模型,验证了制动钳对制动器热机耦合特性有重要影响[14];吕辉等人采用蒙特卡洛法,从可靠性角度出发,提出了改善制动器振动稳定性的方案[15-16]。

然而,现有的研究大多数仅采用ansys对制动钳进行有限元分析,这种方法对结构紧凑部位的网格划分不够精确,并且在进行分析时,过多的刚性接触设置容易导致求解失败。因此,本文以某型号汽车K00前制动钳为研究对象,分析了K00前制动钳卡滞原理,建立了K00前制动钳及其连接件的理论分析模型。运用AMEsim和ansys分别建立K00前制动钳整体性模型和密封圈处结构性模型分析其卡滞的原因,并通过实验验证所得原因的准确性,同时给出优化方案,保证调整后的结构满足可靠性要求。

1 制动钳卡滞原因

如图1所示制动钳通过与转向节固定连接,对制动盘产生制动力矩,达到车辆减速、制动的效果;当制动钳解除制动后,刹车片与刹车盘之间间隙过小或处于紧密贴合状态,刹车盘在旋转过中无法与刹车片完全脱离,刹车片与刹车盘之间阻力过大,造成刹车片与刹车盘出现卡滞、刹车片磨损严重、汽车启动较慢等问题。

▲图1 制动钳的位置与结构

2 制动钳力学模型建立与分析

在制动钳解除制动后,制动活塞回位过程中受力情况如图2所示,且其力学关系式如下:

M=FN×L

(1)

FN=f1+f2+f3+f4

(2)

f1=f卡簧×μ

(3)

式中:M为制动钳卡滞力矩,N;L为有效半径,m;f1、f2、f3、f4分别为内侧刹车片滑阻、外侧刹车片滑阻、导销滑阻、活塞滑阻,N;f卡簧为卡簧夹紧力,N;μ为泊松比。

▲图2 制动活塞回位受力情况

由于导销滑阻f3为定值,具体数值如表1所示,在对卡滞刹车片的检测中发现,刹车片的内测磨损较外侧磨损更加严重,外侧刹车片滑阻f2对卡滞现象的影响不大,因此内侧刹车片滑阻f1、活塞滑阻f4是有可能导致卡滞的因素;由于卡簧轴向约束导致了摩擦元件的径向温差加大,外径温升快,内径温升慢,并且轴向不同位置摩擦元件的温度场分布不一致,近卡簧侧的摩擦元件更易发生热翘曲[17-18],又由式(3)可以看出f1由f卡簧决定,因此需对卡簧夹紧力f卡簧进行校核。

表1 卡滞刹车片内外侧检测/mm

由于在设计时矩形密封圈安装位置接近其上偏差,而密封圈为疲劳消耗件,随着公里数的增加,矩形密封圈过多挤占矩形槽中密封圈变形空间,因此产生活塞滑阻f4。由于矩形密封圈上下偏差不易在仿真中体现,因此引入活塞回位量Δ1(mm)及其对应的回抱力来反应活塞滑阻f4的大小,如图2所示。

综上所述:卡簧夹紧力f卡簧和活塞回位量Δ1是可能导致卡滞的因素。

3 数学模型与仿真模型建立

3.1 卡簧数学模型

F卡簧的大小由卡簧设计参数及安装尺寸决定:

f卡簧=(L1-L2)×Fy

Fy=(1/C5)×(E×I/r3)

I=b×h3/[12×(1-μ2)]

式中:L1为制动快安装宽度,mm;L2为卡簧原始宽度,mm;Fy为刚度,N/m;I为截面惯性矩,mm4;E为弹性模量,pa;b为卡簧宽度,mm;h为卡簧厚度,mm;r为卡簧圆弧半径,mm;C5为卡簧系数,取值0.5。

3.2 仿真模型

为研究活塞回位量Δ1以及其对应的回抱力对制动钳体工作过程的影响,运用AMEsim中的机械模块、流体模块、信号模块搭建如图3所示的制动钳体仿真模型,并对其进行整体性分析,其中保证制动钳充液压力6.85 MPa,在稳定后测得活塞回复量Δ1为0.26 mm,如图4所示。

▲图3 制动钳AMEsim整体性模型

▲图4 制动钳回位量

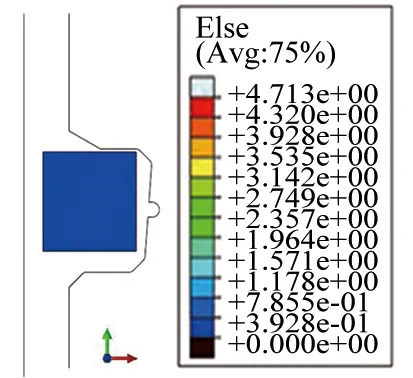

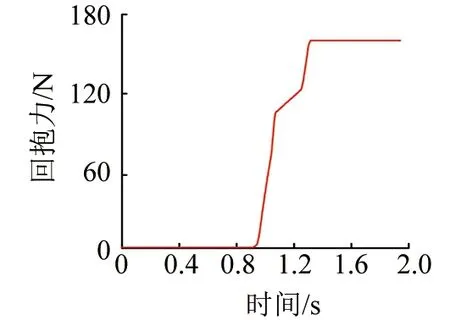

运用ansys搭建密封圈、矩形槽、活塞三者的三维模型进行如图5所示的结构分析,在求解耦合后,测得回抱力大小为162.15 N。

▲图5 制动钳ansys密封圈处结构模型

▲图6 制动钳回抱力

4 实验验证

4.1 卡簧夹紧力验证

将测量得到的卡簧参数r=1、b=18.5、h=0.4、L1=16.6、L2=15.7带入式(1)、(2)、(3)中,得出f1=23.6 N,取五组故障钳体,根据QC/T592制动器综合台架试验要求测试f1大小,其结果如表2所示,结果均符合要求(≤30 N),因此卡簧夹紧力不是造成卡滞现象的原因。

表2 卡簧夹紧力测试

4.2 活塞回复量Δ1以及其对应的回抱力验证

如图7所示,搭建制动钳体实验平台,并取3件新件产品,为保证输入条件与仿真一致且满足MES—PA—26990B要求,对制动钳充液至6.85 MPa,测量其活塞回复量和回抱力,结果如图8、图9所示。

由图8、9可以看出新件产品的回抱力为156 N~167 N、对应活塞回位量为0.25 mm~0.28 mm,基本与仿真一致,偏差由加工误差和密封圈、矩形槽、活塞等柔性结构与刚性结构的接触误差,以及在接触过程中接触刚度设置误差所导致,因此仿真模型正确。

▲图7 制动钳体测试实验平台

▲图8 新件产品回位量测量值

▲图9 新件产品回抱力测量值

分别在图3、5仿真模型中改变矩形密封圈安装槽的深度,将其设置为48.1 mm、48.26 mm、47.85 mm,得出其回抱力、回位量如图10、11所示,可知随着安装槽深度的增加,回位量、回抱力均得到了提高。

▲图10 不同矩形密封圈安装槽的深度对应的回位量

▲图11 不同矩形密封圈安装槽的深度对应的回抱力

综上所述:K00前制动钳在环境温度-30 ℃~90 ℃、制动液采用DOT3/DOT4、制动钳充液压力6.85 MPa的情况下,同时保证设计时矩形密封圈安装槽均满足0.25 mm~0.5 mm回位量的企业标准;但是设计时矩形密封圈安装尺寸接近其上偏差(φ48±0.175),因此导致回位量接近其标准下差,安全裕度空间不足,在行驶一定里程后超出其安全裕度,发生回抱力降低、活塞回位量下降的现象。

5 改进与优化

为了在保证K00前制动钳在设计时矩形密封圈安装槽既满足0.25 mm~0.5 mm回位量的标准,又能适当增加其安全裕度空间。根据这些条件,将安装槽深度增加0.15 mm,并将修改的参数带入图3所示的AMEsim仿真模型中,测得其回位量如图12所示,回位量为0.377 mm,满足0.25 mm~0.5 mm的回位量要求,且有较大的安全裕度。

▲图12 优化后制动钳回位量

当回位量增加时,活塞位移所需的充液量也需要增大,有可能影响制动踏板的行程,因此搭建如图13需液量检测试验台,测试制动钳需液量,相关测试结果如图14所示,随着活塞回位量提升,制动钳需液量增大,但仍在(输出压力0 bar~70 bar,所需充液量≤2.5 ml)的标准范围之内,因此对制动踏板行程无明显影响,该方案可行性较高。

▲图13 需液量检测试验台

▲图14 需液量改进前后对比

6 结论

本文依据理论分析、仿真模拟、实验验证相结合的研究方法,建立了K00前制动钳的仿真模型,分析了导致K00前制动钳卡滞的原因,同时给予相对应的优化方案,并验证优化后具体方案的可行性,具体结论如下:

(1) 建立K00前制动钳及其连接件的理论模型,理分析表面卡簧夹紧力和活塞回位量是可能导致卡滞的因素;

(2) 运用AMEsim搭建K00前制动钳整体性模型,运用ansys搭建密封圈、矩形槽、活塞三者的结构模型仿真与实验结果基本一致,验证模型的准确性;

(3) 通过实验计算卡簧结构的夹紧力,验证了卡簧结果满足产品需求;通过分析不同参数下仿真数据,分析了导致K00前制动钳卡滞的原因是由设计时矩形密封圈安装位置接近其上偏差,导致回位量接近其标准下差,安全裕度空间不足,在行驶一定里程后超出其安全裕度,发生回抱力降低、活塞回位量下降导致的,并给予优化方案,同时验证了该方案的可行性。