异种管件接头防滑槽压接性能分析与评估

2023-07-25陈家慧王方强

陈家慧, 冯 杰, 刘 曦, 彭 倩, 王方强, 何 鑫

(1. 国网四川省电力公司 电力科学研究院,成都 610041, E-mail: cjh13w@163.com;2.四川赛康智能科技股份有限公司,成都 610041)

近年来,随着航空航天、电力、建筑等领域对管件连接提出轻量化、多功能化等新要求,铝合金-钢管压接、镁合金-铝管压接等异种材料管件压接得到了广泛应用[1-3]。异种管件压接采用在非变形管件上开防滑槽,通过液压或磁脉冲压接等方式将变形管件压入防滑槽内的方法,实现管件连接的机械锁死[4]。防滑槽作为异种管件接头的重要结构,是影响接头压接性能的主要因素,其漏压、少压等压接缺陷导致的压接性能劣化,会极大降低异种管件压接的可靠性和安全性[5-6]。

目前,防滑槽的研究其一是针对防滑槽本身结构的研究,Fan等[7]和Sachin等[8]研究了防护槽深度、宽度和凹槽边缘半径对管件接头强度的影响,其研究结果对于提高异种管件压接强度具有理论指导意义,但无法评估压接缺陷对防滑槽压接性能的影响。防滑槽的研究其二则是通过实验测量管件接头拉断力的方法来获得压接缺陷与防滑槽压接性能的对应关系,吕占杰等[9]和程绳等[10]利用X射线成像技术测得防滑槽的实际压接尺寸,并通过实验研究了压接量对管件接头拉断力的影响;周立宪等[11]通过实验研究了压接后防滑槽位置间隙对管件接头拉断力的影响;文献[12-14]通过实验研究了防滑槽压接对导线握力的影响。这些研究为通过拉断力来定性评判防滑槽的压接性能提供了依据,但缺乏定量的评判标准,一方面导致压接性能的评估成本提高,另一方面通过定性评价结果得出的报废、复压等处理意见会造成管件的浪费[15]。

本文以电力领域使用的线夹管件为例,通过定量分析防滑槽压接量对管件接头拉断力的影响,提出了一种防滑槽压接性能的定量评估方法。通过受力分析得到管件接头拉断力的表达式,进一步根据铝管内壁的压接应力、铝管内壁的剪切强度条件和弯曲强度条件,得到防滑槽凸棱摩擦力和防滑槽凹槽剪力的计算模型,在此基础上建立防滑槽压接量与管件接头拉断力损失率的函数关系得到防滑槽压接性能的评估模型,最后通过管件的拉断力实验验证此评估模型的有效性。

1 防滑槽压接性能分析

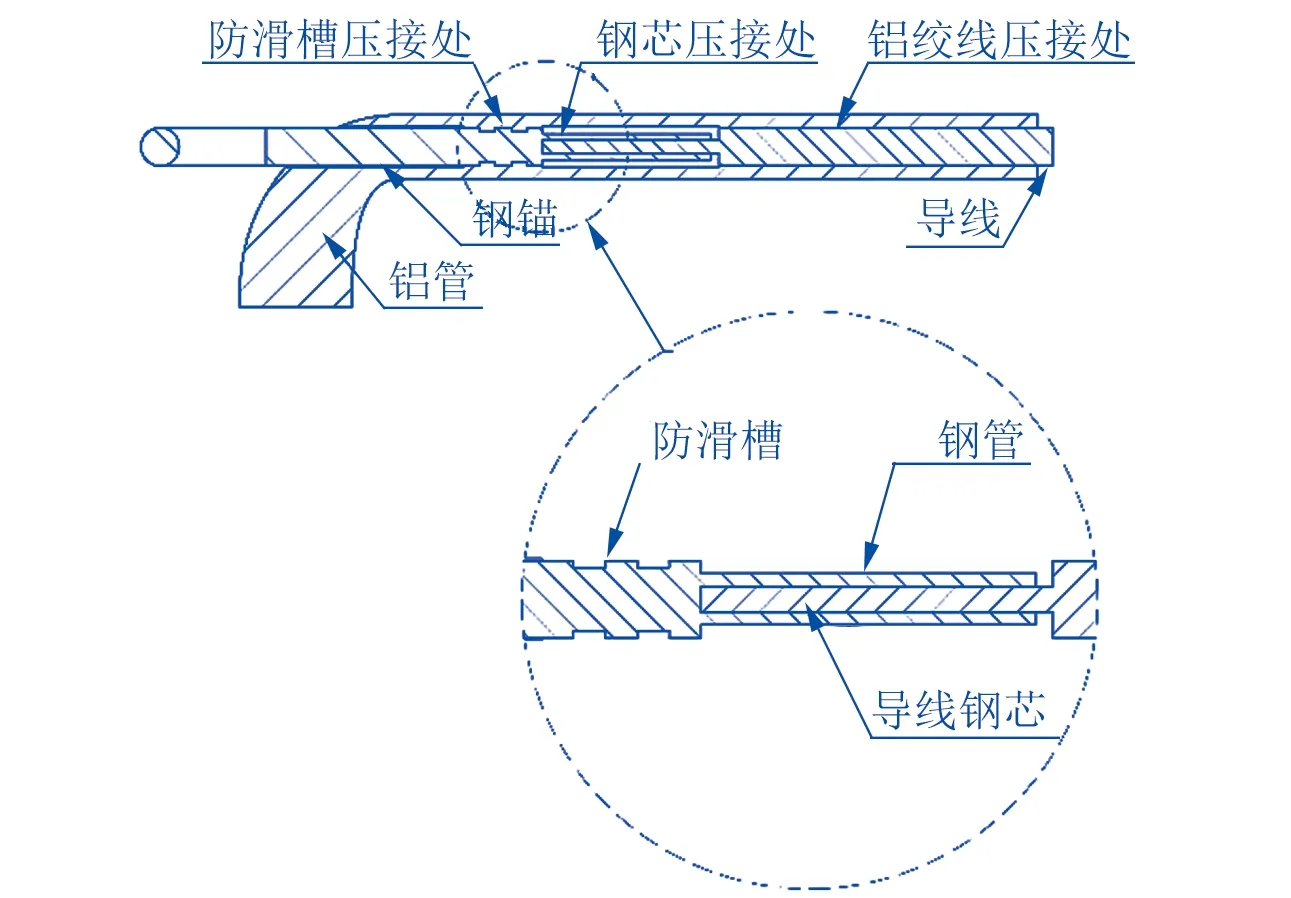

电力领域使用的线夹管件由钢锚和铝管两部分组成,钢锚主要包括防滑槽和钢管,其典型结构如图1所示。

▲图1 管件结构示意图

管件与导线(通常为钢芯铝绞线)的压接在三处进行,首先在钢芯压接处压接固连导线钢芯与钢管,其次在铝绞线压接处压接固连导线铝绞线和铝管,最后在防滑槽压接处压接固连铝管和防滑槽。压接后管件分别在三处压接处产生握力,钢管握住导线钢芯并承受钢芯部分的拉力,铝管握住导线铝绞线承受铝绞线部分的拉力,并通过握住钢锚防滑槽,将这部分拉力传递到防滑槽上,防滑槽后端与输电塔相连,从而实现将导线上的全部拉力通过防滑槽后端传递到输电塔上。

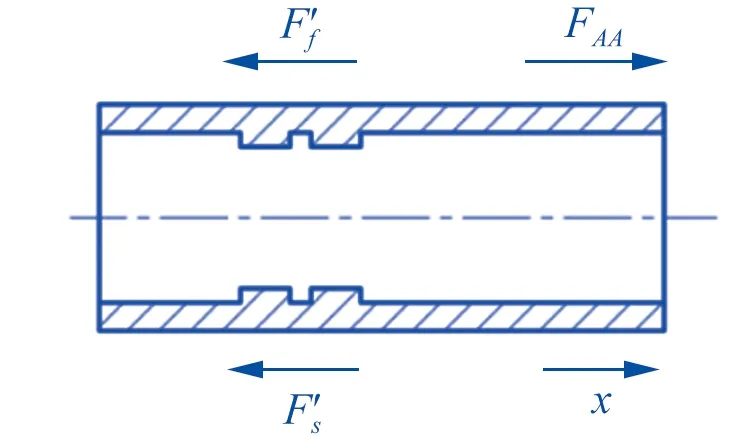

▲图2 防滑槽压接缺陷

防滑槽压接处是压接操作过程中最容易产生压接缺陷——漏压或少压的位置,图2所示为两凹槽管件的防滑槽压接缺陷示意图,防滑槽漏压或少压都表现为防滑槽的压接量x小于正常值l,压接量的变化会引起管件接头拉断力的变化,从而影响防滑槽的压接性能。据此可以得到图3所示的防滑槽压接性能定量评估原理框图。

如图3所示,首先对参与防滑槽处压接的各部分管件结构进行受力分析,借此得到管件接头拉断力的计算公式,并从中提取防滑槽部分的贡献——防滑槽凸棱的摩擦力和凹槽的剪切力,然后分别研究防滑槽压接量与这两种力的定量关系,进而研究压接量和管件接头拉断力的函数关系,本文通过上述原理来研究防滑槽压接性能的定量评估方法。

▲图3 压接性能定量评估原理

2 防滑槽压接性能的定量评估

2.1 管件的拉断力分析

2.1.1 铝管的受力分析

铝管是将导线铝绞线部分的拉力传递到防滑槽的媒介,图4所示为铝管的受力分析。

▲图4 铝管受力示意图

(1)

2.1.2 钢锚的受力分析

图5所示为钢锚的受力分析。

▲图5 钢锚受力示意图

防滑槽后端与输电塔连接,传递来自导线的全部拉力,其所受输电塔的支反力为TB,方向沿x轴负方向。钢锚前端钢管承受导线钢芯的拉力Fgg,方向沿x轴正方向。在防滑槽压接处钢锚受到来自铝管内壁的剪力和摩擦力的反力FS和Ff,其方向沿x轴正方向。

在四个力的共同作用下,钢锚达到受力平衡,有

(2)

2.1.3 导线的受力分析

图6所示为导线的受力分析。

▲图6 导线受力示意图

由图6可以得到导线拉力的传递过程:导线上的拉力首先通过铝管传递到防滑槽压接处,当拉力达到防滑槽承受力的最大值后,多余的拉力才会传递到钢芯压接处。当拉力超过防滑槽压接处承受力的最大值与导线钢芯的额定拉断力Tg之和时,由于导线伸出了一段钢芯与钢管压接,钢管与钢芯交界处的横截面积最小,并且容易应力集中,因此导线的这段钢芯会首先被拉断。拉断时导线上的拉力就是管件的实际拉断力TN,其满足下列关系式。

(3)

综合分析式(1)~式(3),可以得到管件接头拉断力TN的表达式为

TN=Ff+FS+Tg

(4)

防滑槽漏压或少压时,会导致防滑槽能承受的力(Ff+FS)减小,由式(4)可知,(Ff+FS)减小会导致管件的实际拉断力减小,因此需要对防滑槽压接量产生的影响进行定量分析。

2.2 防滑槽力学模型的建立

2.2.1 防滑槽凸棱的摩擦力计算

防滑槽由凸棱和凹槽两部分组成,压接后铝管内壁会同时在与凹槽和凸棱的接触面之间产生摩擦力,但由于铝管压入凹槽的部分产生的压接应力变化较大,因此在计算摩擦力时忽略这部分摩擦力,这样最终的计算结果是偏于安全的。

如图7所示,凹槽的宽度为a,外径为dg;凸棱的宽度为b,外径为Dg。

▲图7 防滑槽受力示意图

设防滑槽的压接量为x,其正方向为水平向右,则铝管内壁和凸棱之间的摩擦力表达式为

(5)

式中:μgA为钢和铝之间的静摩擦系数,取0.17;PA为压接铝管时的压接应力。

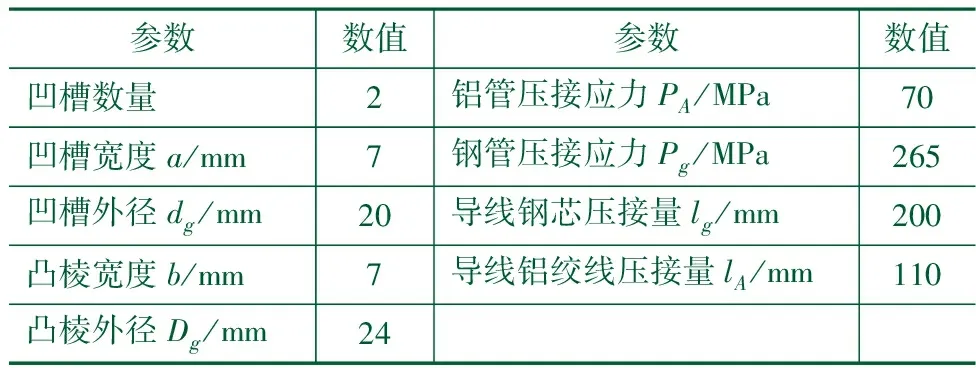

管接头拉断试验的相关参数如表1所示。

表1 管件接头拉断力实验基本参数

以表1所示的管件为例(本节分析图线的参数均参照表1),利用式(5)得到凸棱摩擦力随防滑槽压接量的变化曲线,如图8所示,凸棱的摩擦力随防滑槽压接量的增加而呈周期性增加,这一特性符合防滑槽的结构特点。

▲图8 凸棱摩擦力变化曲线

2.2.2 防滑槽的剪力计算

铝管压入防滑槽的部分会在防滑槽处产生剪力FS,使铝管内壁发生剪切或弯曲破坏,铝管与防滑槽之间的最大剪力可分别用压入凹槽的铝管的剪切和弯曲强度条件去衡量,设防滑槽的压接量为x,则有

(6)

(7)

式中:τ为铝管的抗剪强度,一般取62 MPa;σbA为铝管的弯曲应力,一般取76 MPa;h为防滑槽的肩高,其值为(Dg-dg)/2。

联立式(6)和式(7)得

(8)

(9)

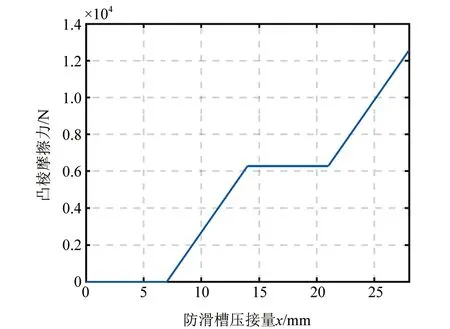

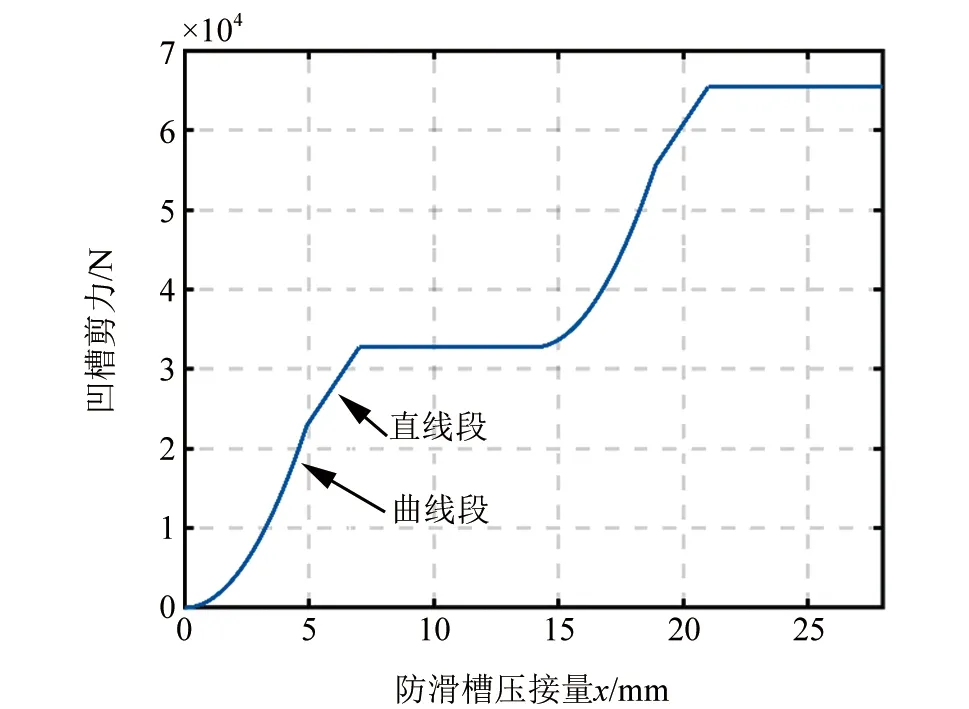

由式(9)绘出凹槽剪力随防滑槽压接量的变化曲线,如图9所示,防滑槽压接量在曲线段时,铝管内壁将发生弯曲破坏,压接量在斜线段和直线段时,铝管内壁只会发生剪切破坏。凹槽的剪力随防滑槽压接量的增加也呈周期性增加,这一特性同样符合防滑槽的结构特点。

▲图9 凹槽剪力变化曲线

2.3 防滑槽压接性能的定量评估模型

当管件正常压接时,理论上管件的拉断力等于导线的额定拉断力TD,当管件的防滑槽漏压或少压时,管件的拉断力可用式(4)表达,因此使用管件的拉断力损失率η来评判防滑槽压接量x的影响,也即防滑槽压接性能的评估模型。

(10)

由于导线的额定拉断力TD等于导线钢芯的额定拉断力Tg与导线铝绞线的额定拉断力TA之和,联立式(4)、式(5)、式(9)和式(10)可得

(11)

式中:TD、TA和Tg都可由导线的参数手册查得。

式(11)是防滑槽压接量x的函数,依据表1数据可以得到其拉断力损失率随防滑槽压接量x的变化曲线,如图10所示。

▲图10 管件接头拉断力损失率变化曲线

由图10可知,当防滑槽压接量为0时,管件接头拉断力的损失率为52.05%,此时管件只能承受等于导线钢芯拉断力的拉力;当防滑槽压接量为正常压接量(防滑槽全部压接)的一半时,管件的拉断力损失率为9.755%;当防滑槽压接量为17.07 mm时,管件的拉断力损失率为0,这表示理论上防滑槽压接量不小于17.07 mm时,管件的拉断力将等于导线的额定拉断力。

式(11)建立了防滑槽压接性能的定量评估模型,实际应用中,在检测得到管件防滑槽处的压接情况后,可以定量得到拉断力的损失率情况,以此来判断处理方法是报废、复压或是继续使用,由此可以提高管件的制造和使用效率。

3 实验验证与分析

为验证建立的防滑槽压接性能定量评估模型的有效性,进行了管件接头拉断力的实验验证。实验中采用的管件型号为NY-300/40,钢芯铝绞线型号为LGJ-300/40,其基本参数见表1。

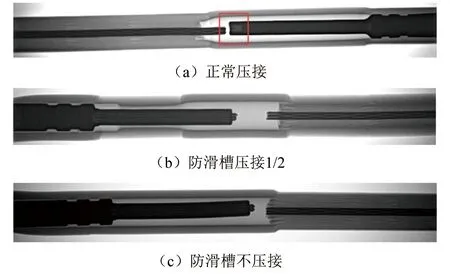

3.1 管件接头拉断力实验准备

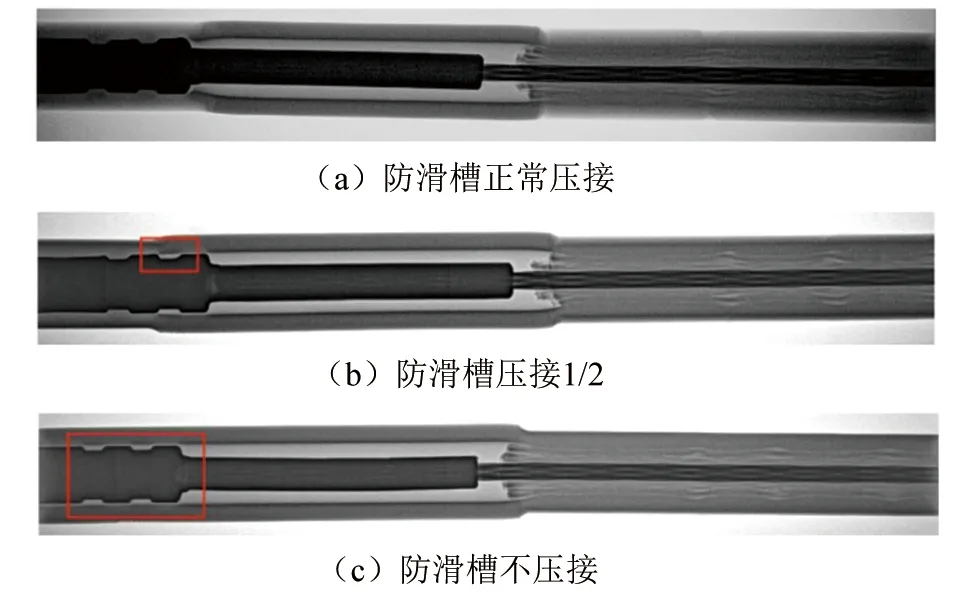

实验制作了30个正常压接(压接量为28 mm)的管件、10个防滑槽压接1/2(压接量为14 mm)的管件和10个防滑槽不压接(压接量为0)的管件,用以验证评价模型的正确性。所有管件的压接过程均为同一批人员操作同一大吨位分体式液压机进行压接,严格按照铝管70 MPa和钢管265 MPa来控制压接应力。压接完成后利用X射线成像对管件的压接质量进行检测,得到的典型图谱如图11所示,图11(a)为正常压接的管件,图11(b)为防滑槽压接1/2的管件,图11(c)为防滑槽不压接的管件。

▲图11 典型压接的X射线图谱

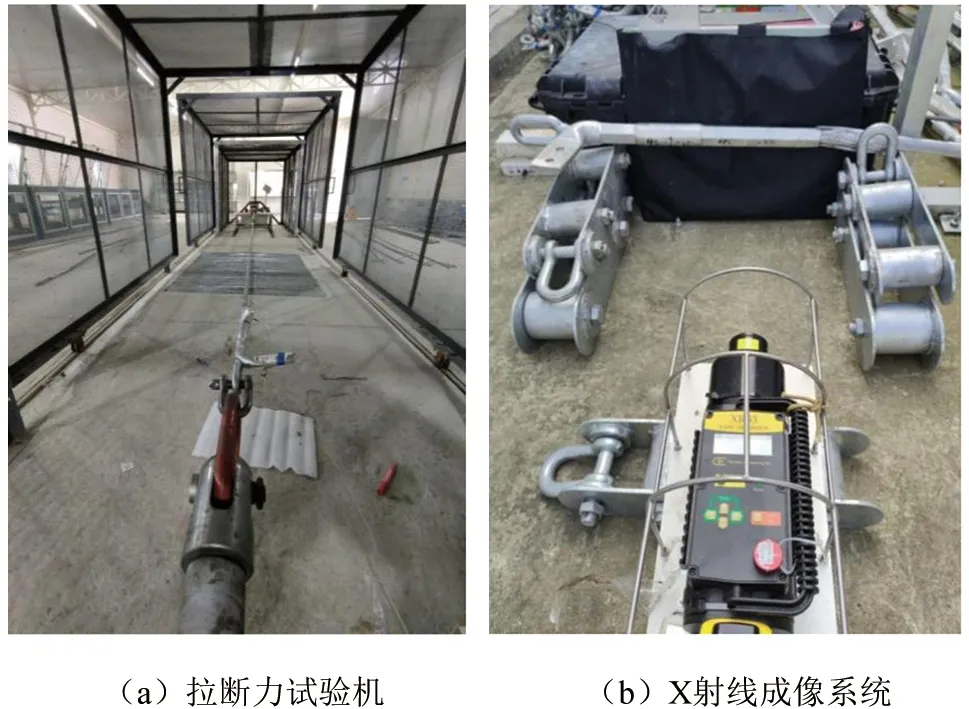

实验中采用的钢芯铝绞线的长度为4 m(去除管件长度),型号为LGJ-300/40,标定的额定拉断力为92.22 kN,因此实验时拉力仪器的拉力值从0 kN逐渐增加到100 kN,一直到线缆或者管件拉断,否则达到100 kN后停止。导线的两端先都用管件正常压接,进行5组实验,以其拉断力的均值作为本批次正常压接的管件的拉断力。再进行10组对照实验,导线一端用管件正常压接,另一端管件防滑槽压接1/2,记录本批次缺陷压接的拉断力。最后进行10组对照实验,导线一端用管件正常压接,另一端防滑槽不压接,记录缺陷压接的拉断力。实验现场如图12所示。

▲图12 拉断力实验现场图

3.2 管件接头拉断力实验结果

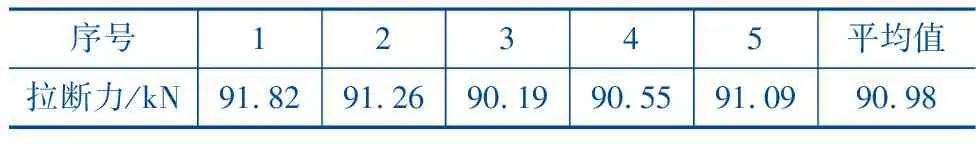

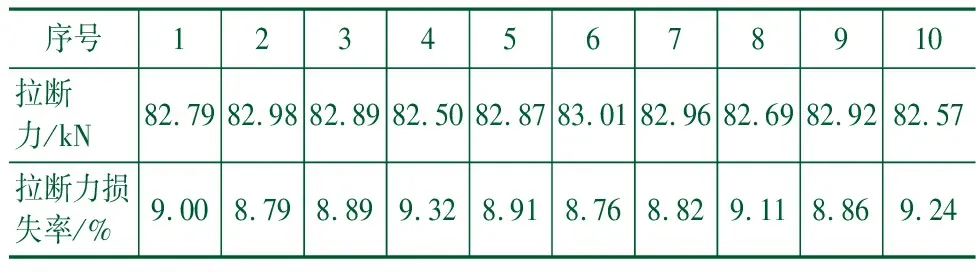

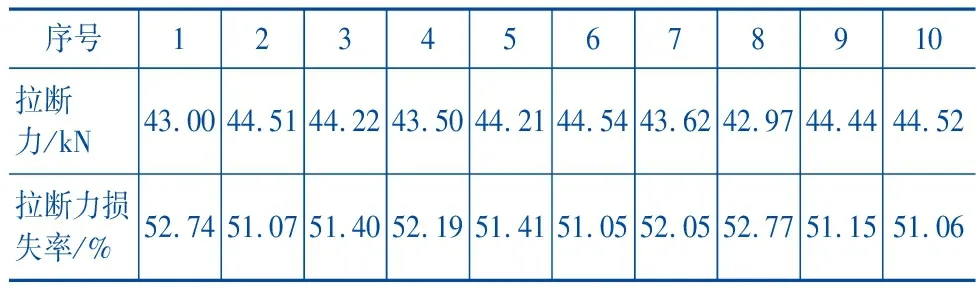

正常压接的5组拉断力实验结果见表2,防滑槽压接1/2的10组拉断力实验结果见表3,防滑槽不压接的10组拉断力试验结果见表4。

表2 正常压接的拉断力实验结果

表3 压接1/2的拉断力实验结果

表4 不压接的拉断力实验结果

实验结束后分别对正常压接、防滑槽压接1/2、防滑槽不压接的管件进行X射线成像检测,结果如图13所示,正常压接、防滑槽压接1/2、防滑槽不压接三种情况均在这一位置附近断裂。

▲图13 拉断力实验后X射线图谱

3.3 拉断力实验结果分析

3.3.1 实验数据的有效性分析

实验中的钢芯铝绞线额定拉力为92.22 kN,而实验中正常压接管件的拉断力均值为90.98 kN,且拉断力全部小于额定拉力。这一结果一方面是由于管件压接时,压接力控制不均匀,可能会使钢芯破损或疲劳等,导致拉伸时比未压接的钢芯铝绞线更容易断裂[14];另一方面国标中规定该类型钢芯铝绞线的额定拉力为92.22 kN,但实际其能够承受的拉力极限可能会有一定的变化。此外,正常压接的拉断力均值符合国标规定的不小于额定拉断力的95%,因此,正常压接的拉断力数据是有效的。

本次实验中的管件均为相同工程人员、同一液压机的相同力值压接,可以认为本次实验中的管件压接程度相同,因此,本实验得到的防滑槽压接1/2、防滑槽不压接的实验数据也是有效的。

3.3.2 对管件接头拉断力影响评价模型的验证

2.1.3节通过受力分析得出,无论是正常压接,还是防滑槽漏压或少压,管件最终的断裂位置都是导线钢芯与钢锚前端钢管的交界处,这与实验中的导线的断裂位置相符。

2.3节的拉断力损失率数据显示,当防滑槽不压接时,管件接头拉断力的损失率为52.05%,实验数据显示,防滑槽不压接与正常压接相比,拉断力损失率在51.05%~52.77%之间浮动,理论损失率和试验损失率的误差小于1%,这一结果是因为压接后导线的铝绞线部分和钢芯部分的均有不同程度的拉断力损失。

当防滑槽压接1/2时,管件接头拉断力的损失率是9.755%,而实验数据显示,防滑槽压接1/2与正常压接相比,拉断力损失率在8.76%~9.32%之间浮动,理论损失率和实验损失率的误差小于1%,且理论损失率都大于试验损失率,造成这一结果的原因可能是压接后铝管内壁与防滑槽之间产生了摩擦力,或是防滑槽压接时在后端多压接了一段距离,导致拉断力的损失率降低,这也说明压接性能评估模型的评估结果相对保守且安全的。

综上所述,实验结果表明,本文建立的防滑槽压接性能定量评估模型是正确且有效的。

4 结论

(1) 以电力领域使用的线夹管件为例,通过受力分析,分别建立了防滑槽凸棱摩擦力和防滑槽凹槽剪力的计算模型,在此基础上建立了防滑槽压接性能的定量评估模型,该模型可以定量分析防滑槽压接量变化时,管件接头拉断力的损失率变化情况,为异种材料管件接头防滑槽压接缺陷检测后管件的处理方法提供了理论依据。

(2) 通过拉断力实验对建立的定量评估模型进行了验证。实验结果表明,管件的断裂位置与理论分析一致,并且管件接头拉断力的理论损失率与实验损失率的差距小于1%,因此,可以认为防滑槽压接性能的定量评估模型是正确且有效的。