星上扫描驱动机构的设计与分析

2023-07-25钱志鹏邙晓斌李贝贝

钱志鹏, 邙晓斌, 李 源, 龙 澄, 李贝贝

(上海航天电子技术研究所,上海 201109, E-mail:jsqianzhipeng@163.com)

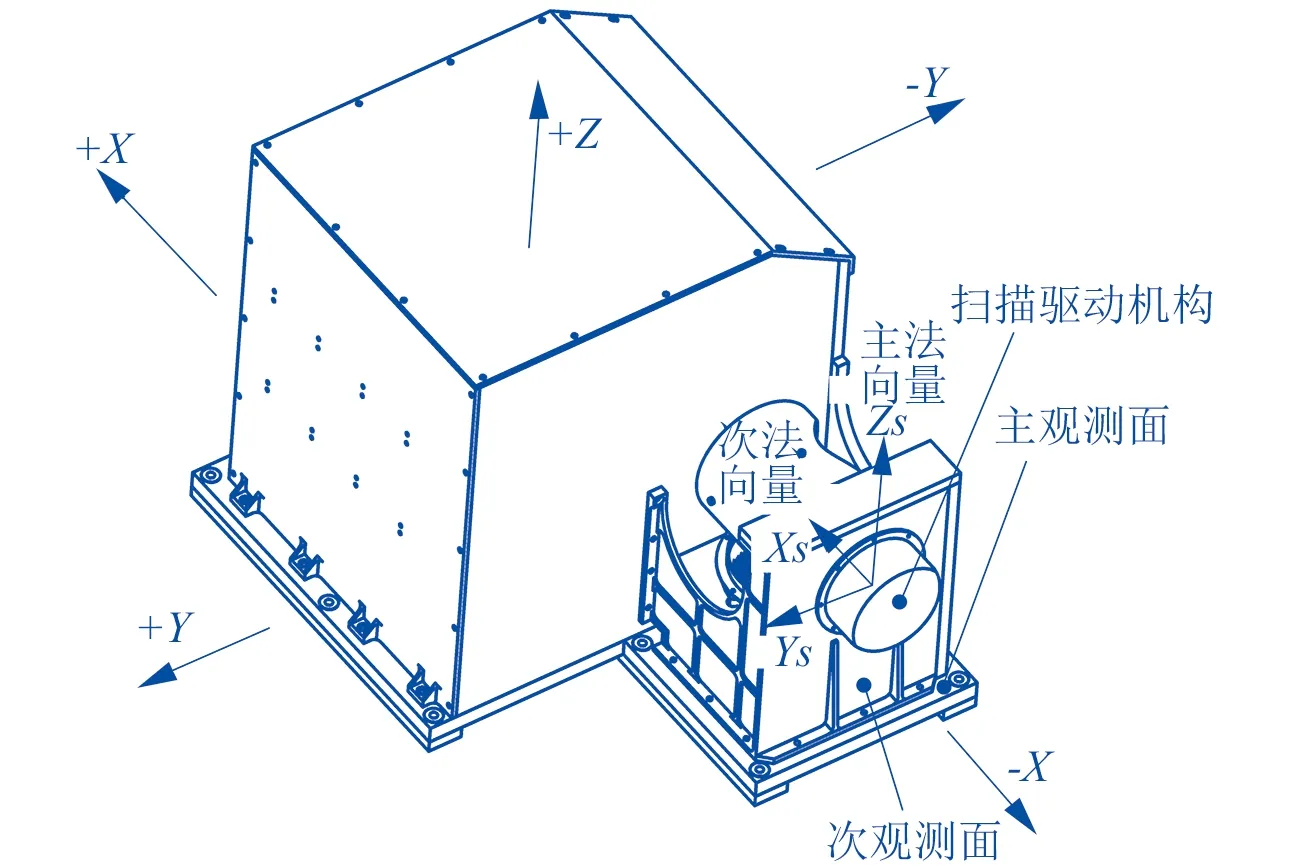

扫描驱动机构是某成像仪对地扫描成像的执行部件[1-2],成像仪结构形式如图1所示。其主要功能是对地扫描成像,扫描驱动机构实现扫描镜低转速高精度的平稳周期旋转运动,而星上驱动机构往往有在极端恶劣环境下保持高精度、长寿命、高可靠性的需求[3]。本文根据扫描设计需求,采用机电热一体化设计,并经过试验分析,保证扫描驱动机构电机满足指标要求。

▲图1 成像仪结构

1 扫描驱动机构设计

1.1 设计要求

扫描驱动机构承载负载部分,按微波光路要求准确固定扫描镜至设计位置,并提供可靠、稳定的旋转轴系;扫描驱动机构在驱动控制器的控制下,带动扫描镜负载部分实现“启动”、“停止”基本功能,以及两种工作模式:“连续匀速旋转运动”和“定点精确指向”;扫描驱动机构具备过零点位置给出过零点信号的功能。电机主要性能指标及负载特性如表1所示。

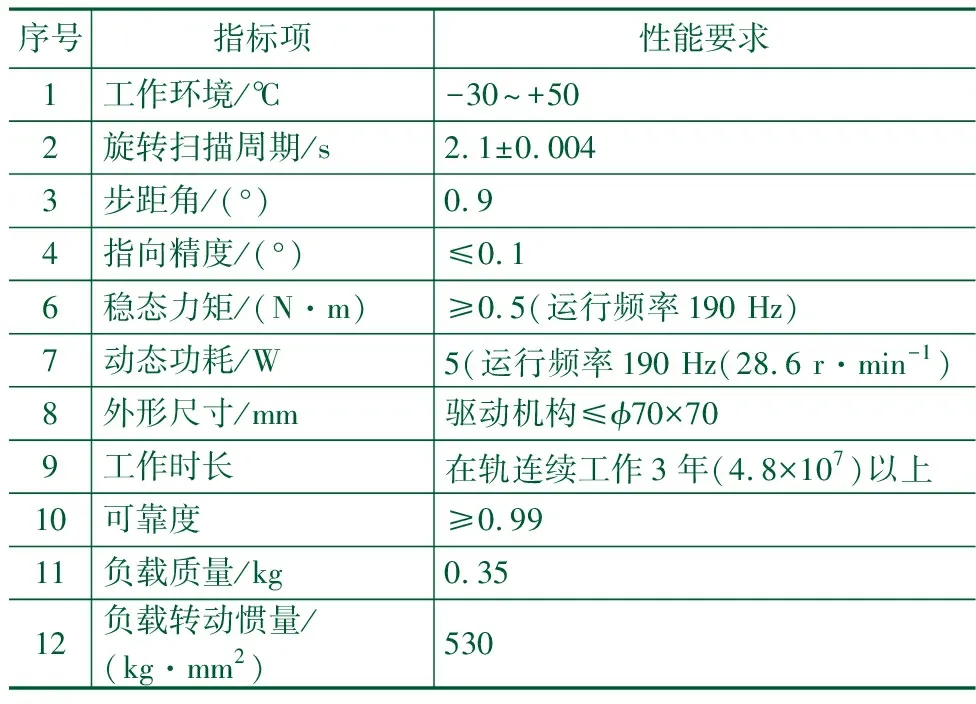

表1 电机主要性能指标及负载特性

1.2 驱动机构的结构

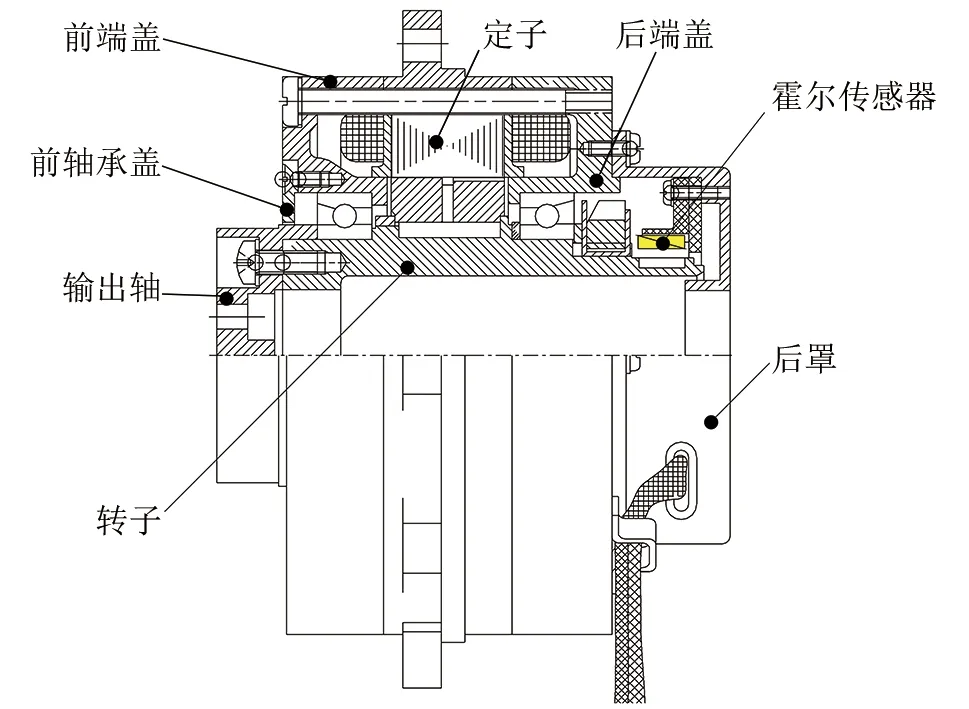

驱动机构的结构沿用常规步进电机的结构进行设计,主要由定子、转子、前、后端盖、轴承等组成。电机结构如图2所示。

▲图2 驱动机构结构

1.2.1 电机设计

为保证输出力矩满足要求,步进电机气隙设计为0.05 mm[4]。根据指向精度要求,确定电机的步距角误差小于等于10%。为此,该电机结构的设计必须与加工方法相结合起来考虑,采用了以下的一些措施和方法。

定子包括机壳、定子铁芯、绕组、绝缘材料和引出线。机壳采用钛合金进行加工,定子铁芯采用高性能硅钢片叠压而成,在铁芯两端叠压两块端板,材料为不锈钢板,在铁芯外壳上采用氩弧焊将冲片焊接为一个整体,最后整体慢走丝线切割加工铁芯齿槽,机壳与定子铁芯间采用径向打销钉进行固定。

转子由转子铁芯、磁钢、轴和衬套组成。转子铁芯分为2段,两段铁芯上都开有齿槽,且两段铁芯齿槽错开半个齿距(1.8°)。转子铁芯中间为一块环形磁钢,轴向充磁。为了保证转子铁芯和磁钢在轴上的稳固性和装配精度,转子铁芯和磁钢与轴之间采取键槽装配的结构形式。

步进电动机转子铁芯内部磁场相对恒定,铁损可以忽略,因此转子铁芯使用导磁率较高的DT4加工而成。两个转子铁芯单独加工齿槽,在加工完成齿槽后,铁芯进行氧化发黑处理,防止零件锈蚀。采用方键固定转子铁芯与磁钢,保证2段转子铁芯的相互错齿精度。

1.2.2 驱动机构轴系设计

根据电机的设计需求,选用角接触轴承71806C TN3/HV P4,内径30 mm,外径42 mm,宽度7 mm,接触角为15°±2°。常规的真空镀膜轴承膜层寿命约为1×107转,不满足轴承寿命的要求,选用油脂混合润滑方式提升轴承寿命。

由图2可知,轴承成对使用,采用背对背的结构形式。为提高轴承旋转精度,提高轴承刚度,减少径向、轴向窜动量,降低噪声,需对轴承施加预载荷。根据轴承承受载荷大小,确定预紧力为20 N~50 N。通过控制波形垫圈的刚度确定预紧力,当波形垫圈被压下1/2时,保证其作用力在20 N~50 N之间,此时作用力即为预紧力。

对轴承寿命进行分析,根据可靠度为99%计算轴承寿命。轴承寿命公式[5-7]为:

其中:Cr=3 526 N(额定动载荷)

Pr=73.74 N(当量动负荷)

a1=0.05(可靠性系数,可靠性为99.99%)

a2=1 (材料系数)

a3=1 (润滑状态系数)

得轴承寿命为5.47×109r,满足使用寿命不小于4.8×107r的要求。

1.3 零位检测设计

电机要实现旋转方向检测和单方向的零位检测(顺时针或者逆时针)。电机内部两只霍尔(A霍尔和B霍尔)成物理角度90°分布,当A霍尔先被触发从0变为1,转动一定时间后由于磁场强度不足A霍尔信号又从1变为0,接着磁钢转到B霍尔附近,B霍尔信号从0变为1,即可知道电机顺时针方向转,检测逆时针同理。定义A霍尔被触发瞬间为零位。通过调试、移动电路板,确保电机在零位时A霍尔被触发。

1.4 电磁设计及电磁仿真

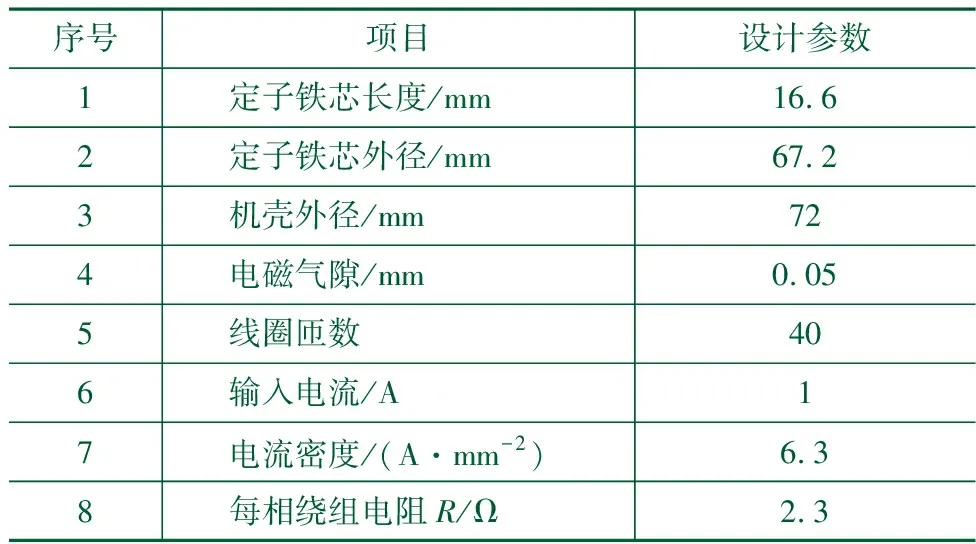

电机的主要电磁参数如表2所示。

表2 主要电磁参数

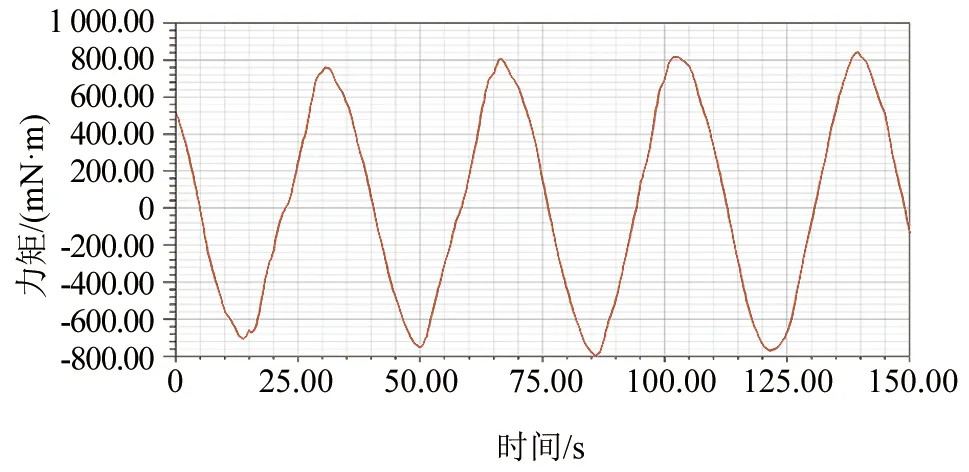

采用Ansoft软件可对电磁特性进行仿真,电机不通电时,电机定子齿与转子齿之间因永磁磁通强弱交变产生的静电磁力矩(自定位力矩),其仿真结果如图3所示。电机两相绕组加1 A电流,电机产生静力矩,其仿真结果如图4所示。

由图3和图4可知,电机最大静力矩幅值为0.84 N·m。自定位力矩幅值约为94 mN·m。

▲图3 自定位力矩仿真结果

▲图4 最大静力矩仿真结果

根据电机的性能参数,计算电机的矩频特性[8]曲线如图5所示。

由图5可知,电机在(190 Hz)工作时,不带负载惯量时输出力矩约为0.588 N·m,满足稳态力矩大于0.5 N·m。

2 热力学仿真

2.1 力学模态分析

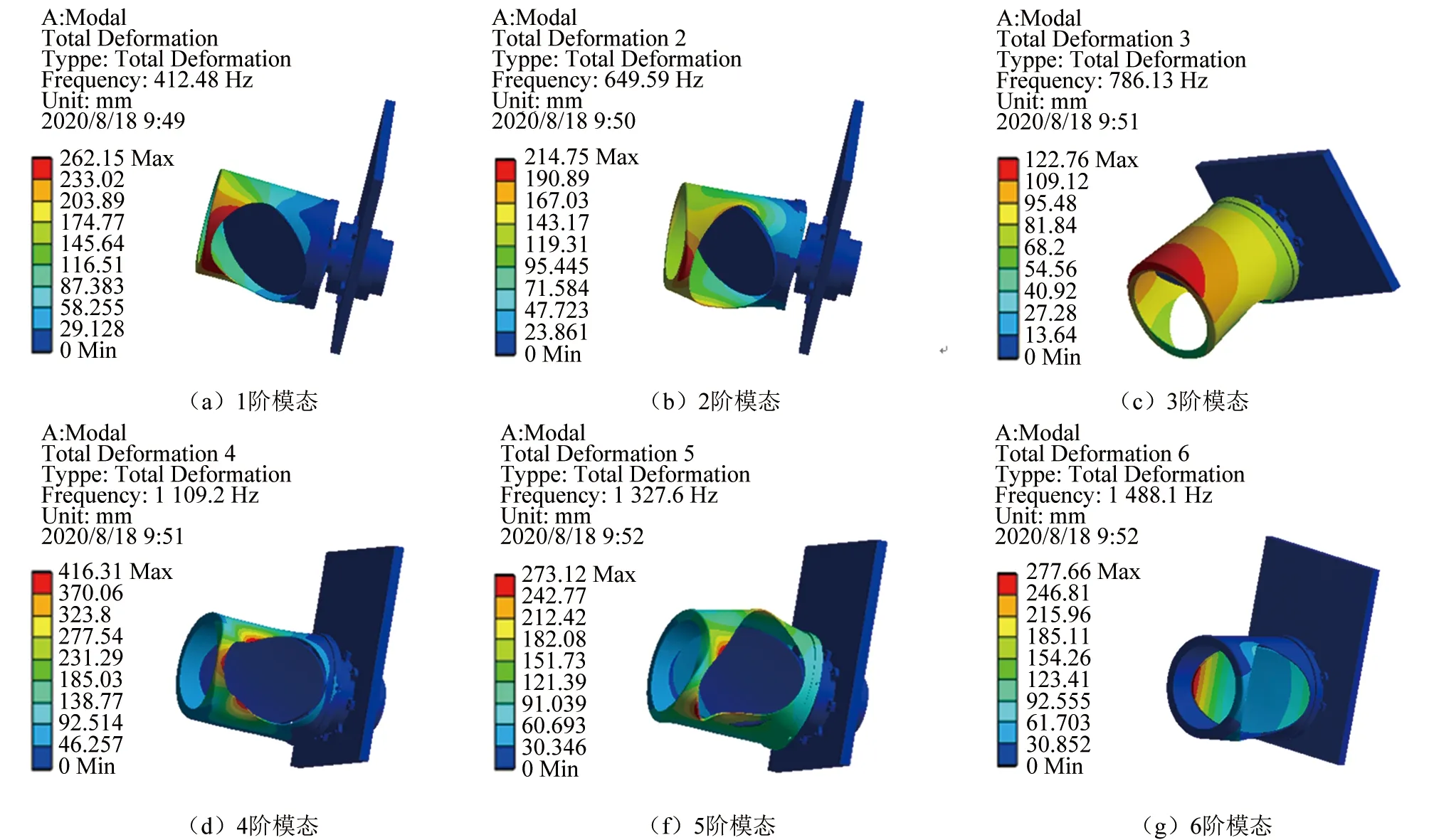

利用ANSYS软件对电机进行力学分析[9],电机通过安装板进行固定,其余位置自由不约束,前6阶模态如图6所示。

▲图5 电机矩频特性曲线

由图6可知,前6阶模态频率分别为412.48 Hz、649.59 Hz、786.13 Hz、1 109.02 Hz、1 327.6 Hz、1 488.1 Hz。电机的模态频率均大于400 Hz,而电机运行频率仅190 Hz,不会出现结构与电磁共振现象,在仿真试验中未发现与振动相关的薄弱环节。

▲图6 模态阵型

2.2 热仿真设计

利用ANSYS软件对电机进行热仿真分析[10]。对于电机,电枢绕组是主要发热部件,绕组嵌放在定子铁芯的槽内,工作时产生的热量直接通过绕组传导或者辐射出去。利用ANSYS软件对电机进行热仿真分析,设置绕组发热功率为4.6 W(额定电压28 VDC,电流单相1 A)。散热面发射率为0.73,其余表面发射率设置为0.4。起始温度设置为空间环境最高工作温度50 ℃,仿真时长为14 400 s,确保电机温度达到稳定状态。仿真后温度分布如图7所示。

由图7可知,当电机持续工作不停歇时,内部温度最高出现在定子上,为85.2 ℃,此时电机温升为35.2 ℃。电机整机采用聚酰亚胺绝缘体系,绝缘等级为H级,可在180 ℃条件下正常工作,因此在温升条件下电机完全能够保持正常状态持续工作。

▲图7 温度分布

3 电机性能分析

3.1 输出力矩特性测试

▲图8 力矩测试示意图

根据电机的任务要求,需进行试验来验证电机技术指标的正确性。对于电机的输出力矩特性测试[11-13],其试验线路图如图8所示。

测试结果如表3和表4所示。

表3 输出力矩测试结果

表4 最大静力矩、自定位力矩/(N·m)

由表3和表4可知,取平均值输出力矩为0.63 N·m,最大静力矩为0.8 N·m。输出力矩和最大静力矩的实测值和仿真值相近,并满足表1中性能指标。自定位力矩为44 mN·m,实测值与仿真值相差50 mN·m,但对电机性能无影响。

3.2 步距角测量

对于电机的步距角指标,采用自制的步距角专用测试仪、工业级步进电机驱动器和信号发生器进行测试[14],信号发生器产生标准脉冲降低测试误差,测试线路图如图9所示。

▲图9 电机步距角测试示意图

对于电机的启动、制动时间的要求,通过做工装,模拟实际负载惯量,采用常规恒电流控制器进行测试,启动频率取100 Hz,然后再逐渐增高频率至190 Hz,此过程持续时间应不大于10 s。制动时间测试同理,电机在额定频率(190 Hz)下带负载运行5 min后开始逐渐降低频率至输入频率为0,此过程持续时间不大于10 s,测试过程中观察电机是否运行平稳,是否出现共振点,并做好记录,测试数据如表5所示。

表5 步距角及步距角误差

由表5可知,电机步距角实测值为0.9°,步距角误差不大于4%。根据电机基本原理步进角误差不累计[15],得出该电机满足指向精度小于等于0.1°的性能指标。现场测试电机运行平稳,未出现共振点。

4 总结

本文根据扫描镜低转速高精度的平稳周期旋转运动的物理需求,设计一套低转速微小步进的驱动机构。采用背对背轴系设计,具备质量轻、体积小的特点。本文详细论述了步进电机的结构设计、完成的工艺方法和寿命分析,最终经过检验,电机满足指标要求,验证了电机的结构设计合理,同时对同类型低转速微小电机的设计具有一定的借鉴意义。