预制混凝土外挂墙板与钢框架摩擦耗能新型连接节点力学性能试验研究*

2023-07-25隋伟宁杨海涛吴金国

隋伟宁 马 勇 杨海涛 吴金国

(沈阳建筑大学土木工程学院, 沈阳 110168)

国家“十四五”规划对 “积极推广装配式建筑和绿色建筑”已经形成普遍共识,装配式建筑和绿色建筑是建筑产业转型升级的重要抓手[1],相比我国装配式建筑结构的发展,装配式建筑外围护体系发展较缓慢,这主要受制于外挂墙板连接节点的安全性、适用性和耐久性需求[2]。虽然混凝土预制外挂墙板作为非承重构件使用,但是外挂墙板自身具有一定的强度与刚度储备。如果可以设计出一种装配式外挂墙板连接节点,该节点既可以避免地震作用下因节点的破坏导致的墙板脱落、倒塌以及由此造成的严重的次生灾害[3-4],又可以保证部分利用墙板的侧向刚度,将进一步提高结构的安全性和经济性能。

1 耗能型连接节点设计

传统的连接节点形式有刚性连接节点和柔性连接节点。刚性连接节点是指以灌浆或焊接等形式将外墙板与主体结构连接成为整体并一同受力变形。柔性连接节点的限位孔为长圆孔,螺栓可在孔中移动,即外挂墙板和主体结构可存在相对位移[5]。

在地震作用下,刚性连接节点虽然能为主体结构提供较大的侧向刚度与承载力,但外挂混凝土墙板易开裂,柔性连接节点可以保证外挂墙板不随主体结构变形而变形,有效避免因墙体的破坏而导致的二次灾害的发生,但浪费了外挂墙板的强度与刚度,经济性较差,因此,有必要对现有连接节点进行改进,以提高建筑结构的综合性能。因此,本文基于耗能减震[6]的基本原理,设计了一种新型的预制混凝土外挂墙板摩擦耗能型连接节点,该节点综合了传统连接节点的优势,同时弥补了不足之处。

1.1 节点设计的基本原理

在多遇地震和风荷载作用下,摩擦耗能节点连接件可以为主体结构提供足够的刚度和阻尼,使耗能减震结构满足正常使用的要求,在设防地震、罕遇地震作用下,耗能阻尼装置元件首先进入耗能工作状态,产生较大的阻尼,耗散输入结构中的能量,迅速衰减结构的动力响应,推迟主体结构非弹性变形发生时间。

基于以上基本原理,本文提出了可以限制外荷载传递大小的装配式外挂墙板摩擦耗能型连接节点。该节点弥补了传统连接节点的不足,通过改变螺栓预紧力、摩擦片属性、摩擦片开孔形式等,控制临界摩擦力大小,以避免预制混凝土外挂墙板在地震作用下发生严重破坏。该摩擦耗能新型连接节点工作机理为:在外荷载未克服临界摩擦力前,节点表现为“刚性连接节点”,外挂墙板为主体结构提供较大的侧向刚度;当外荷载克服临界摩擦力后,摩擦节点发生相对滑动,消耗部分地震能量,同时限制传递到墙板上的外荷载的大小,避免墙板的脱落与开裂,此时节点表现为“柔性连接节点”[7]。

1.2 连接节点示意

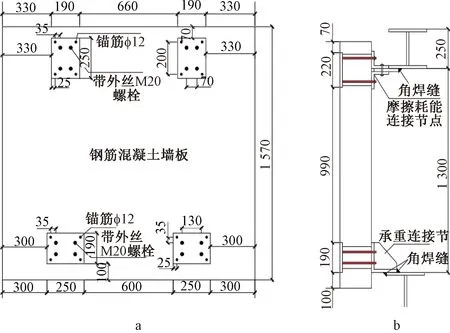

如图1所示,装配式混凝土预制外挂墙板通过2个摩擦耗能连接节点和2个承重连接节点与主体结构相连,保证墙板在地震时能够通过滑动变形的方式适应主体结构的变形[8]。上下两个节点的形式不同,如图2所示。

a—正视图; b—剖面图。图1 外挂墙板与主体结构连接节点设计 mmFig.1 Design of the joints connecting the external wall panel to the main structure

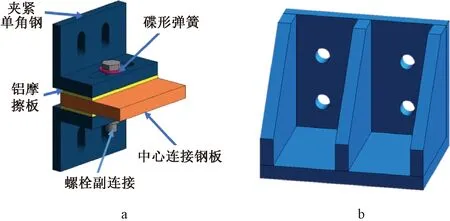

a—摩擦耗能连接节点; b—承重连接节点。图2 连接节点三维图Fig.2 3D diagram of the connection joints

上节点的摩擦耗能型连接节点,主要作用为通过相对摩擦消耗地震能量,该节点由2块夹紧角钢与中心钢板通过单根螺栓副组合连接,中心钢板与钢梁下翼缘焊接连接,夹紧角钢的一侧与预制混凝土预埋螺栓杆螺栓连接,另一侧与中心钢板螺栓连接。

下节点为承重连接节点,主要作用是承担预制混凝土墙板的自重,下节点一侧与预制混凝土板的预埋螺栓杆连接,另一侧与钢梁上翼缘焊接连接。

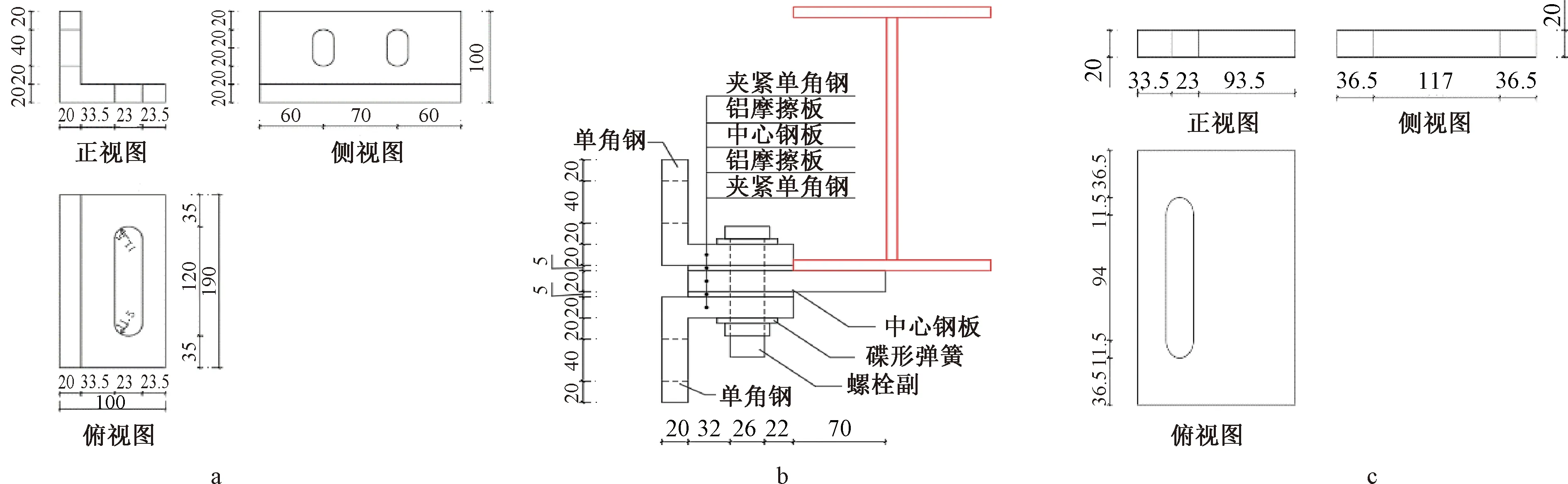

图3和图4分别为本研究中使用的上、下节点的详细尺寸图,根据GB 50017—2017《钢结构设计标准》[9],对节点进行了设计,节点的尺寸充分满足在外荷载作用下连接节点板材不屈服的要求。

a—单角钢三视图; b—节点侧视图; c—中心钢板三视图。图3 摩擦耗能连接节点 mmFig.3 Detail of the upper connection joint

a—节点俯视图; b—节点侧视图; c—节点正视图。图4 承重连接节点 mmFig.4 Detail drawing of the lower connection joint

2 试验设计

2.1 试件设计

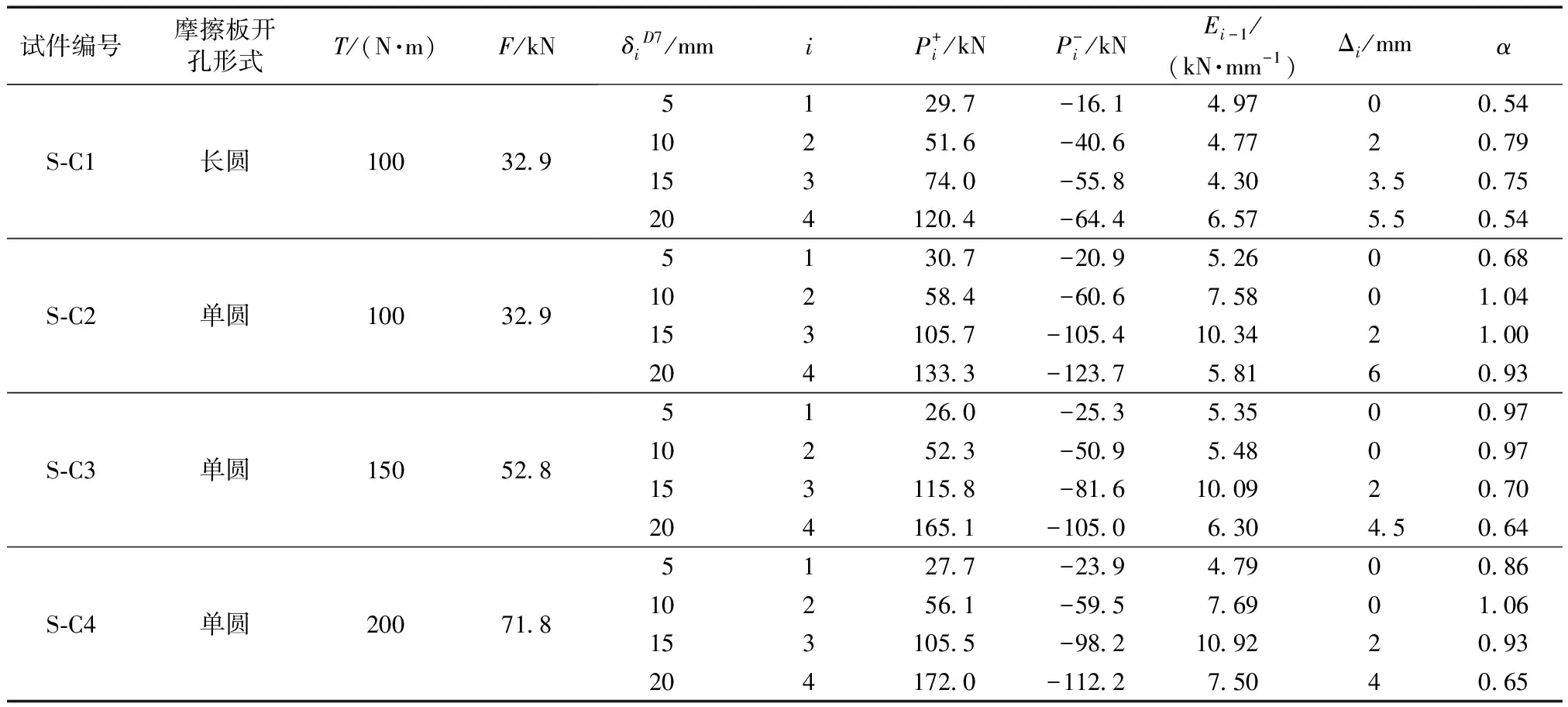

本研究共设计了4个连接试件,各试件具体参数见表1。通过4个连接节点间参数的交叉对比,研究分析了螺栓预紧力、铝摩擦板的开孔形式对摩擦耗能新型连接节点力学性能的影响。为了减少中心钢板与夹紧角钢发生相对滑移时铝摩擦板磨损削弱导致螺栓松动而造成的螺栓预紧力的损失问题,试验中,在摩擦耗能连接节点连接件处加入碟形弹簧[10],如图2所示。

表1 各试件的主要参数及试验结果Table 1 Main parameters of the specimen and experimental results

2.2 试验加载装置与加载制度

摩擦耗能型连接节点通过1个10.9级M20高强螺栓对上下夹紧单角钢、中心钢板、铝摩擦板施加预紧力,使得各接触面产生正压力。

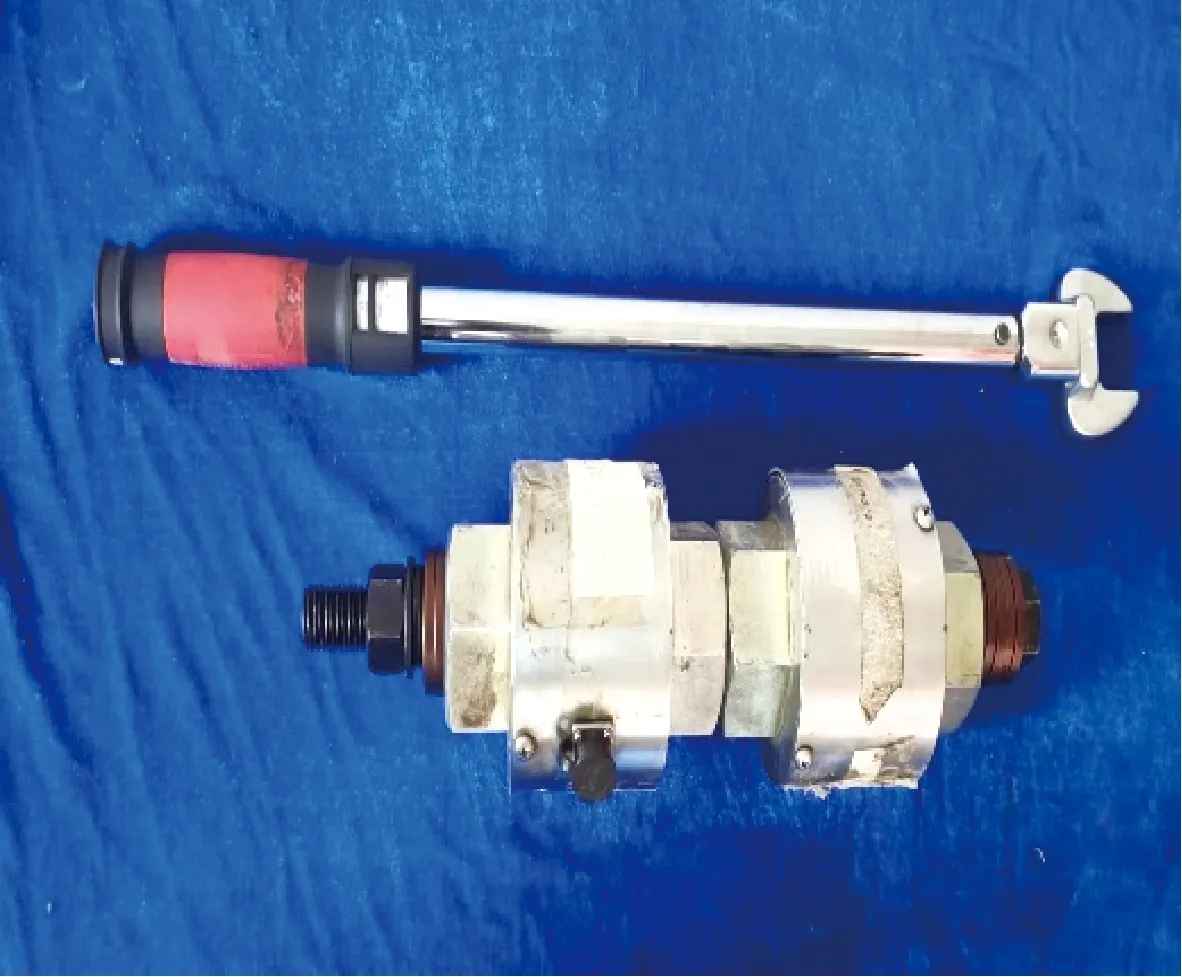

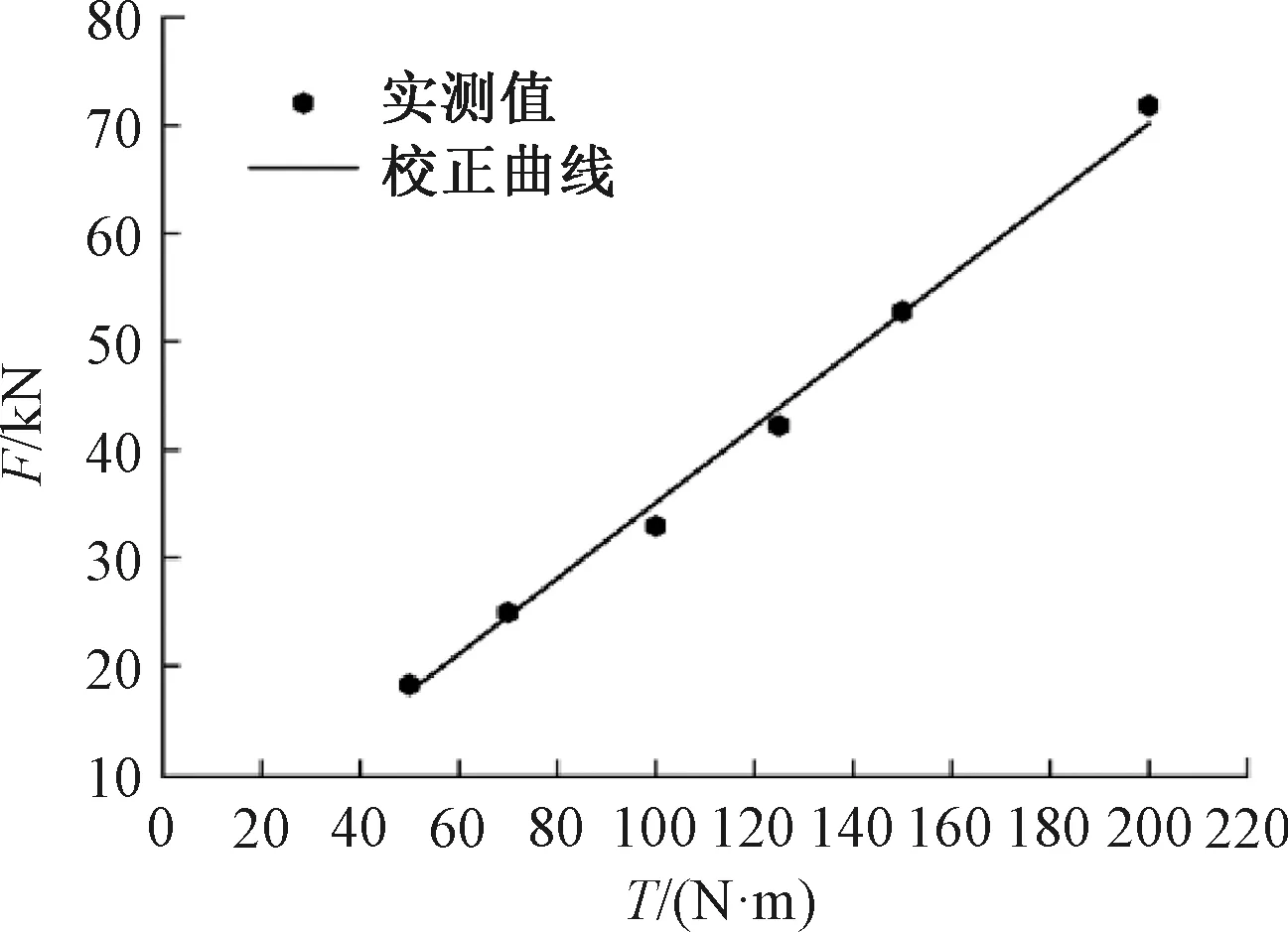

在对钢框架施加往复荷载前,首先利用如图5所示的扭矩扳手在连接节点处施加预紧力。为了定量控制螺栓预紧力以及方便在实际工程中应用,对扭矩扳手定值与螺栓预紧力关系进行标定,采用如图5所示的装置进行,采用扭矩扳手控制螺栓预紧力值,通过单个压力传感器与连接件相同规格材质的螺栓副进行校核试验,获得扭矩扳手的扭矩值与实际施加的螺栓预紧力校核曲线如图6所示。扭矩扳手的拟合公式为:

图5 扭矩扳手校核装置Fig.5 Torque wrench calibration device

图6 扭矩扳手的校核曲线Fig.6 Torque wrench calibration curve

F=0.35|T|

(1)

式中:F为螺栓预紧力;T为扭矩扳手定值。

在沈阳建筑大学结构实验室采用卧式液压伺服加载系统加载试验,试验加载装置如图7所示,铰支钢框架加载端与MTS液压伺服作动器连接施加位移。参考JGJ 297—2013《建筑消能减震技术规程》[11]、JGJ/T 101—2015《建筑抗震试验规程》[12]中对摩擦消能器性能要求,采用位移控制加载,按照位移幅值大小依次循环加载,加载制度如图8所示。具体加载方案为:对钢框架施加水平强制位移,每级最大位移分别为5,10,15,20 mm,每级循环10圈,共计进行了40圈的位移循环加载。由于梁端强制位移达到20 mm后,相当于钢框架的层间位移角达到1/60,依据GB 50011—2010《建筑抗震设计规范》(2016版)[13]中附表M的表9的要求,结构竖向构件的弹塑性变形已经接近严重破坏的最大层间位移角的控制目标值,因此停止试验加载。

图7 试验加载装置Fig.7 Experimental set-up

图8 加载制度Fig.8 Loading system

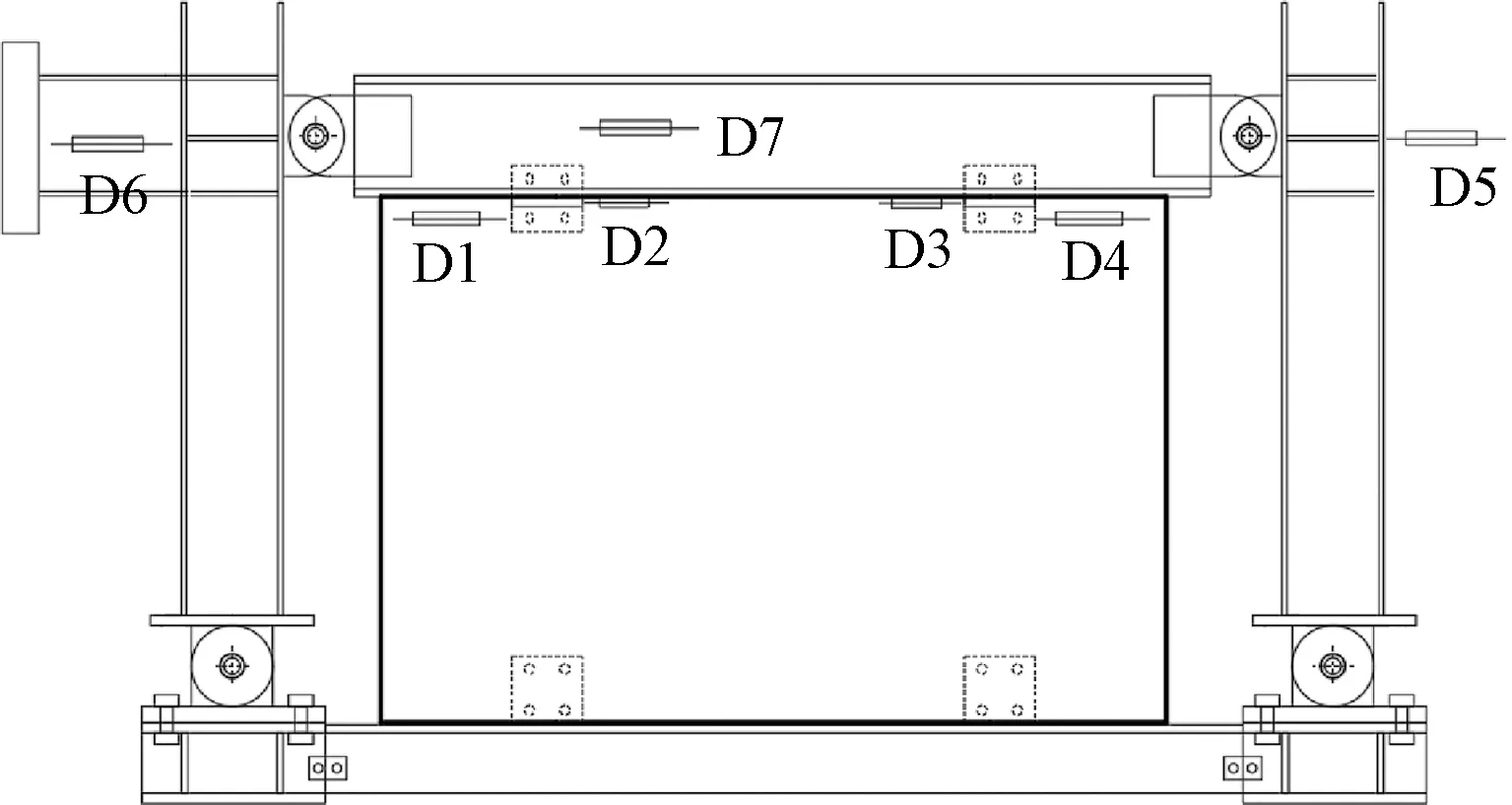

2.3 量测内容

本研究主要测量内容为摩擦耗能新型连接节点钢框架反力、节点中心钢板与夹紧角钢间相对位移。钢框架反力由MTS作动器的力传感器测得,夹紧角钢与中心连接钢板的位移主要由量程为600 mm拉线位移计测定。图9为位移计布置,为了尽可能减小装置误差,以位移计D7的位移值作为位移加载时的控制位移,位移计D5作为位移计D7的位移校核,位移计D6为MTS自带位移传感器的校核,摩擦耗能连接件中心钢板与单角钢相对位移由位移计D1(左节点单角钢位移值)与D2(左节点中心钢板位移值)的差值及位移计D3(右节点单角钢位移值)与位移计D4(右节点中心钢板位移值)的差值求得。

图9 位移计布置Fig.9 Displacement meter arrangement

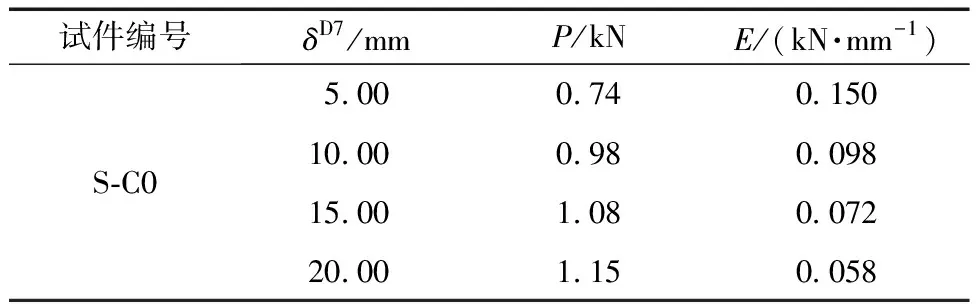

表2 钢框架试验验证计算结果Table 2 Calculation results of experimental verification of steel frame

2.4 钢框架的验证

为了检验加载钢框架装置是否可以提供铰接边界条件,对钢框架的力学性能进行了试验验证,即在无外挂墙板时,考察了铰支钢框架在水平荷载作用下的力学性能。表2为在梁端施加单调位移加载时,获得的梁端反力(P)与位移(δ)值,表中δ为位移计D7的读数,P为MTS内置力传感器读数,侧向刚度E=P/δ。由表2可知,铰支钢框架的反力P和侧向刚度较小,而且侧向刚度随着位移加载幅值的增大而逐渐减小,因此,本研究忽略铰支钢框架的侧向刚度对外挂墙板摩擦耗能型节点力学性能的影响。

3 试验结果及分析

3.1 滞回曲线

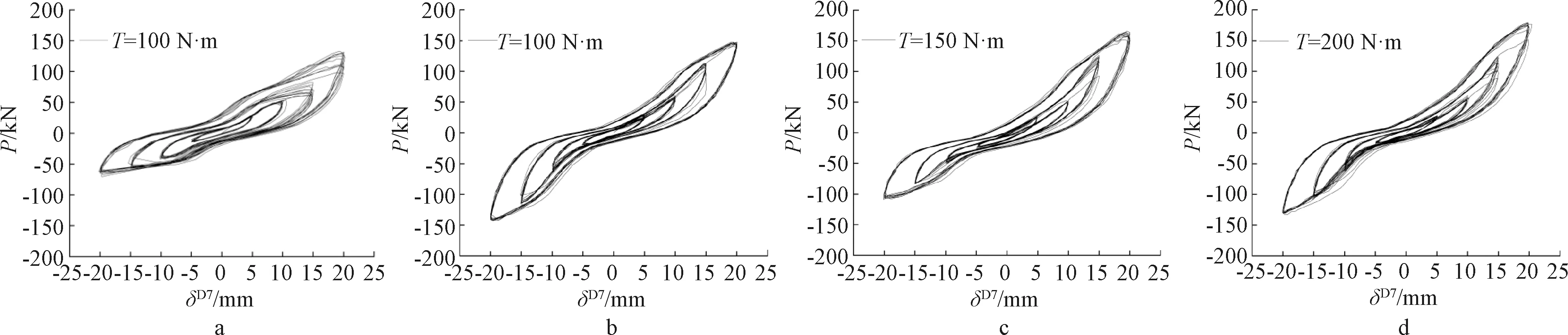

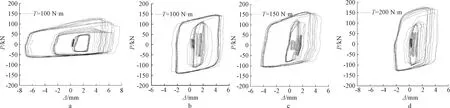

试件S-C1~S-C4在如图8所示的加载制度下,反力P和位移δD7关系曲线如图10所示。试验加载过程中,位移计D5的读数与位移计D7的读数相近,说明铰接钢框架装置误差较小,因此本研究忽略了装置的影响。可知,除S-C1试件外,滞回曲线的对称性较好,捏缩现象明显,滞回曲线特征相近,这是由于在加载过程中,随着梁端强制位移的增加,摩擦耗能型节点的承载力呈现明显的增长趋势,节点处中心钢板和夹紧角钢间的相对滑移量增加。可见该新型摩擦型连接节点的滞回性能受螺栓预紧力的影响较小,受摩擦板开孔形式的影响较大。

a—S-C1试件; b—S-C2试件; c—S-C3试件; d—S-C4试件。图10 试件反力P与加载位移δD7曲线Fig.10 Specimen force P and loading displacement δD7 curve

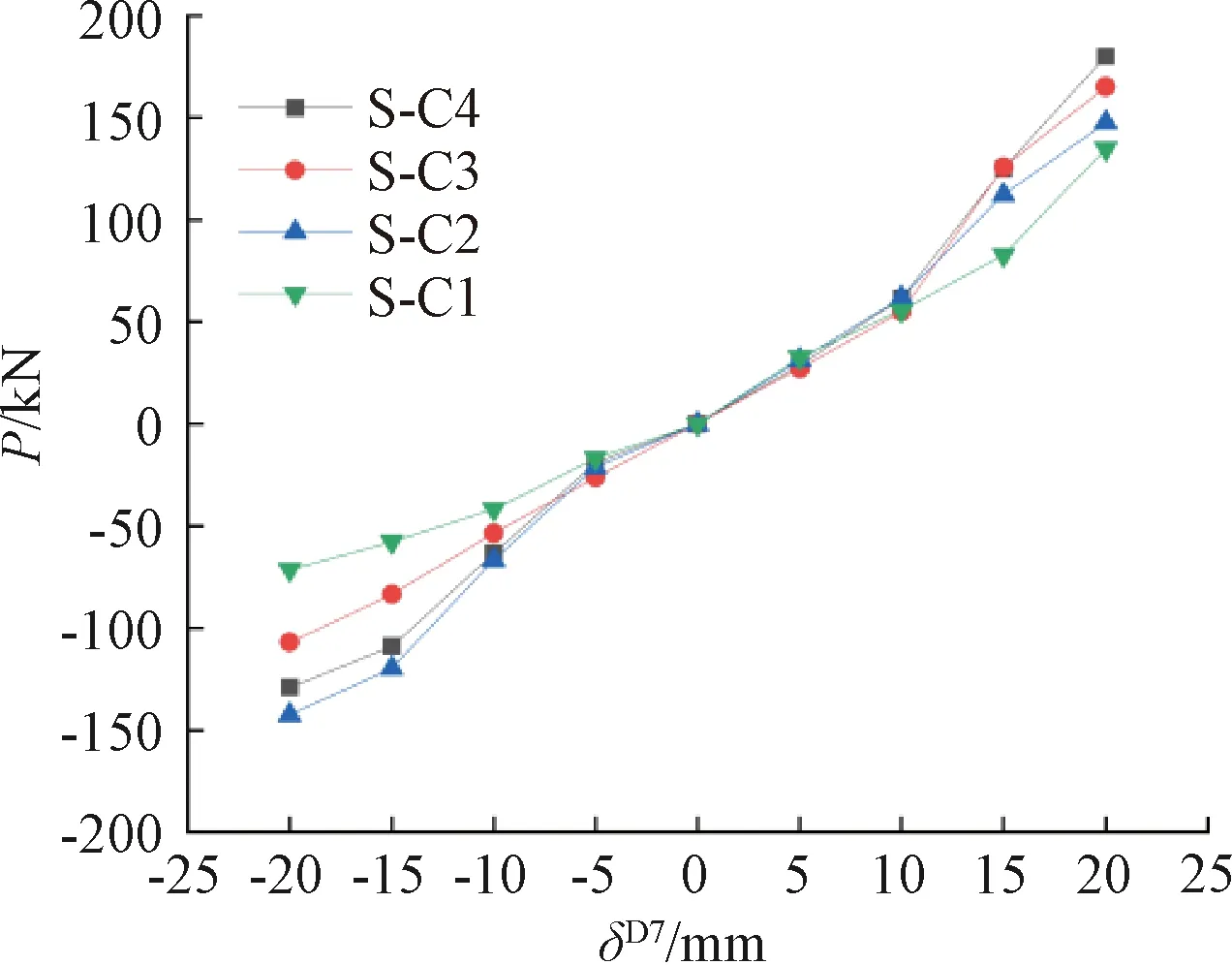

图11为图10的滞回曲线中取每级加载最大值的平均值后的骨架曲线。可知:当梁端强制位移较小时,试件的反力与位移曲线呈线性增长趋势,说明整个结构处于弹性状态;当梁端强制位移较大时,试件S-C1的刚度明显增大,整个结构处于弹塑性状态,当梁端强制位移大于15 mm后,试件反力继续增加,但是刚度呈下降趋势;在刚度突变前,试件S-C2~S-C4正向和反向反力P的对称性较好,随着摩擦型节点的相对滑动位移的增加,对称性略有劣化。这主要是由于摩擦板在相对滑动过程中,表面出现的不均匀划痕的影响,但是正向和负向加载时反力的平均值受到螺栓预紧力的影响较小。另外,由试件S-C1和S-C2骨架曲线对比结果可知,螺栓预紧力相同时,摩擦板的开孔形式对试件的反力影响较大,圆形开孔摩擦板的试件的反力明显大于长圆孔试件,且对称性优于长圆孔试件。

图11 4个试件的骨架曲线Fig.11 Skeleton curves of 4 specimens

3.2 试验现象

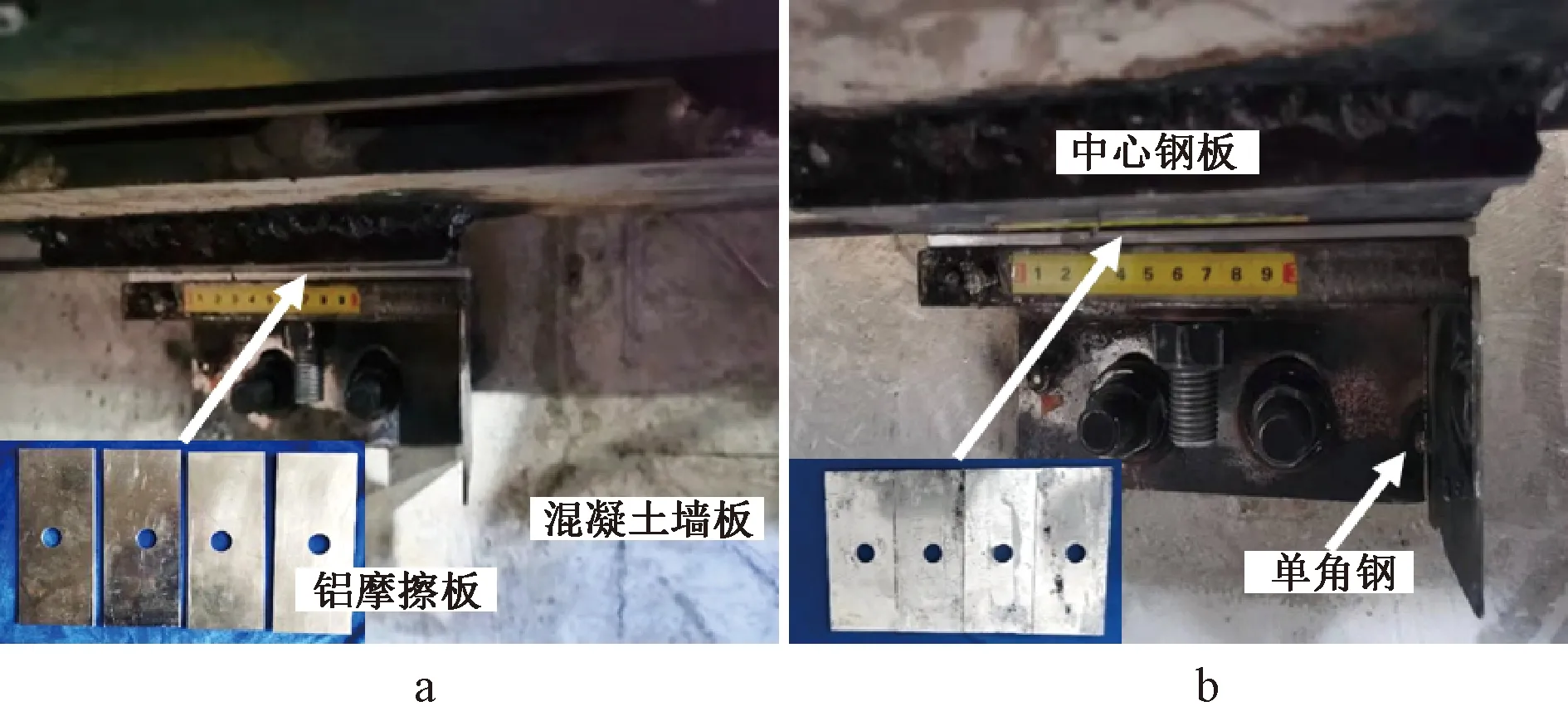

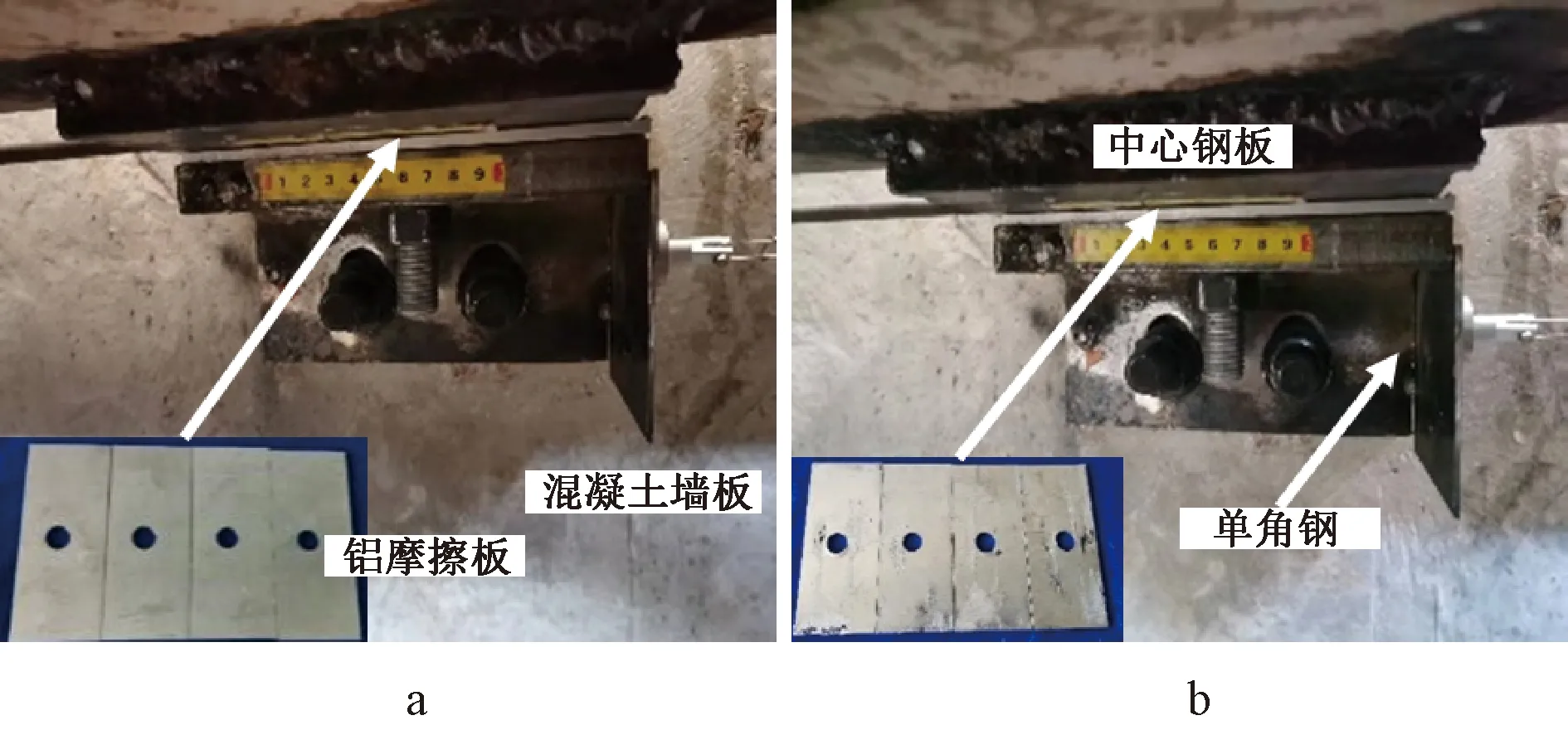

图12~图15是4个试验试件加载前后的对比。可见:与试件S-C1相比,S-C2试件铝摩擦板的磨损更严重;试件S-C1铝摩擦板在加载结束后观察到4.5 mm的挤出现象,而试件S-C2铝摩擦板相对中心钢板位置不变。这是由于在加载过程中,长圆孔铝摩擦板随着中心钢板与夹紧角钢相对位移的增加,发生了相对滑移而向外挤出,但反向加载时,由于摩擦板滑动变形的影响,无法复位,而S-C2试件由于中心圆孔的限制,铝摩擦板不随中心钢板的滑动而滑动,性能更稳定。

a—试验前; b—试验后。图12 S-C1试件试验前后Fig.12 The photoes of specimen S-C1

a—试验前; b—试验后。图13 S-C2试件试验前后Fig.13 The photoes of specimen S-C2

a—试验前; b—试验后。图14 S-C3试件试验前后Fig.14 The photoes of specimen S-C3

a—试验前; b—试验后。图15 S-C4试件试验前后Fig.15 The photoes of specimen S-C4

试件S-C2~S-C4的铝摩擦板均为开圆孔板材,试验结束后,3个试件均未观察到明显的破坏特征。3个试件的铝摩擦板磨损程度对比分析结果表明,随着螺栓预紧力的增加,磨损面积不断增大,并且,伴随着中心钢板与铝摩擦板间的相对滑移,产生了更多的金属碎屑。由Bowden和Tabor的现代摩擦理论[14]及文献[15]可知,两个洁净的金属界面间由若干个微凸体组成,受预紧力影响,微凸体间会产生很大的接触应力,导致微凸体间出现冷焊连接,克服摩擦即剪断微凸体间产生的冷焊连接节点。另外,当两个金属界面间硬度不同时,在相对滑移过程中,较硬金属将穿入较软的金属表面,形成犁沟。因此,相比于经典摩擦学理论,现代摩擦理论更好地解释了加载过程中观察到的试验现象。

3.3 摩擦耗能连接节点荷载和相对位移关系滞回曲线

外荷载通过焊接在铰支钢框架钢梁下翼缘上的中心钢板间接作用在节点及预制混凝土外挂墙板上。当外荷载较小时,受到中心钢板与铝摩擦片间的摩阻力影响,节点不发生相对滑动,混凝土墙板随着铰支钢框架发生水平位移,节点将作用在铰支钢框架上的荷载全部传递给混凝土墙板,混凝土墙板为整体结构提供侧向刚度;当外荷载较大时,节点处将克服摩擦力发生相对滑动。因此,可以用中心钢板与夹紧角钢间是否发生相对变形作为判定是否克服了节点处的摩擦力的标准。图16为加载过程中4个试验试件节点处相对位移Δ及梁端反力P关系曲线,其中,节点处相对位移Δ由式(2)计算求得,即加载过程中,左右两个滑动摩擦阻尼器中心钢板与单角钢相对位移的平均值。

a—S-C1试件; b—S-C2试件; c—S-C3试件; d—S-C4试件。图16 各试件连接件力与相对位移Δ的滞回曲线Fig.16 Hysteresis curve of force and relative displacement of each specimen

(2)

由图16可知,加载初期,节点处无相对位移,摩擦耗能连接节点从开始加载到加载结束的整体过程可以分为2个阶段:弹性工作阶段、弹塑性工作阶段。

1)弹性工作阶段。从开始加载至摩擦耗能连接节点起滑前,摩擦耗能连接节点均处于弹性工作阶段。此时摩擦耗能连接节点未发生相对滑动,摩擦耗能连接节点与外挂墙板共同为主体结构提供侧向刚度,故初始刚度较大、变形较小、相对位移较小,荷载-位移曲线基本呈线性关系,连接节点表现为“刚性连接节点”。

2)弹塑性工作阶段。弹塑性工作阶段为摩擦耗能连接节点中心连接钢板与夹紧角钢发生相对滑移,摩擦耗能连接节点起滑后,刚度退化明显,此时摩擦耗能连接节点表现为“柔性连接节点”。

从弹性工作阶段向弹塑性工作阶段变化过程中,即滑动摩擦阻尼器的中心钢板和单角钢发生相对滑动的瞬间对应的梁端的反力值定义为临界摩擦力Pr,由文献[16-18]可知,滑动摩擦系数μ计算式为:

(3)

式中:n为摩擦面个数,依据文献[19-20]确定摩擦面数为2个面;F为螺栓预紧力;Pr为单个阻尼器的临界滑动摩擦力,按照式(4)计算:

(4)

表3 临界滑动摩擦力与摩擦系数Table 3 Critical sliding friction and friction coefficient

(5)

(6)

滑动摩擦力不均匀系数α越接近于1,说明滑动摩擦状态越平衡,阻尼器滞回曲线越对称。

由表1可知,预紧力相同时,圆形开孔铝摩擦板的反力更大、刚度更大、相对滑移最大值更大,滑动摩擦力不均匀系数越接近1;当同为单圆孔铝摩擦板时,随着螺栓预紧力的增加,节点处的相对位移减少,滑动摩擦力不均匀系数α越发偏离1。

参考文献[16]可知,滑动摩擦力出现不均匀的原因与铝摩擦板表面出现严重的摩擦损伤和铝摩擦板表面保护层的破坏直接相关。当螺栓预紧力为32.9 kN时,试件S-C1、S-C2的滑动摩擦力不均匀系数分别介于0.54~0.79、0.93~1.04;当螺栓预紧力为52.8 kN时,S-C3试件的滑动摩擦力不均匀系数介于0.64~0.97;当螺栓预紧力为71.8 kN时,S-C4试件的滑动摩擦力不均匀系数介于0.65~1.06之间。

观察图10c可知,同一加载级别且正向加载时,绝对位移随加载圈数的增加逐渐降低;反向加载时,绝对位移略有下降,这主要是由于动摩擦试验中,摩擦系数不恒定[23]。对比图16b和图16c在20 mm加载级别最后一圈的试验结果可知,S-C3试件与S-C2试件的相对滑移量较接近。另外,根据库伦摩擦理论可知,预紧力的增加会直接影响滑动摩擦力,即图16中的P值。由图16可知,预紧力的增加可以增大平均滑动摩擦力(P)值,这与理论相符。

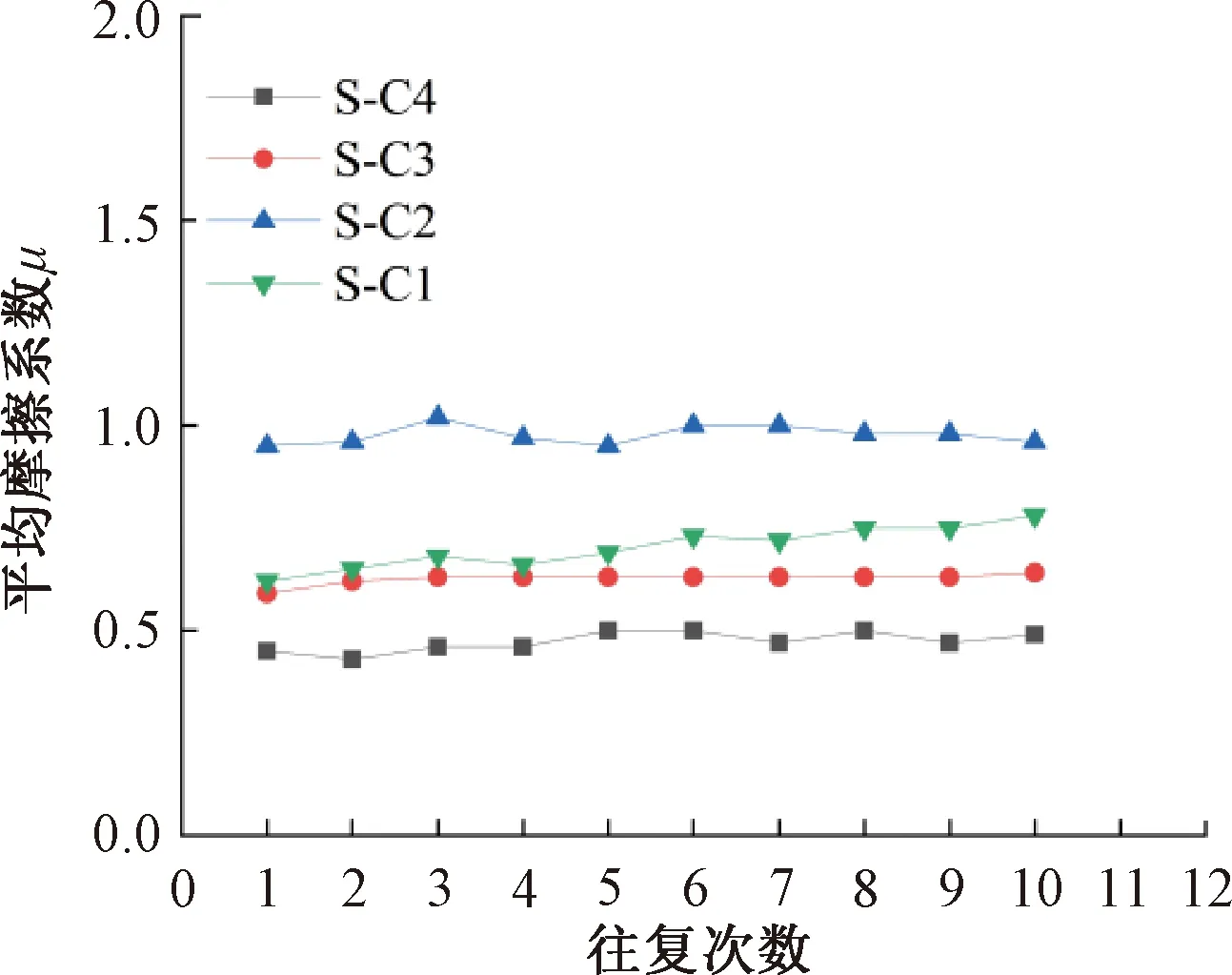

3.4 摩擦系数

图17 摩擦系数与加载位移的关系Fig.17 Friction coefficient versus loading displacement

图17中,S-C1试件各位移加载幅值下的平均摩擦系数均小于S-C2试件,这是由于滑动界面的摩擦抵抗机理变化所导致的,由于机械咬合的作用,S-C1试件的铝摩擦板向外挤出,所以在15,20 mm加载位移幅值下S-C1试件平均摩擦系数呈下降趋势;而S-C2试件在5,10 mm下摩擦系数增长速率基本相同,但是由于铝摩擦板开孔形式为单圆孔,螺栓杆限制了铝摩擦板试件的向外挤出,导致S-C2试件的摩擦系数在15,20 mm加载位移幅值下平均摩擦系数的增长速率上升。

由图17及表1可知,S-C2~S-C4试件随着螺栓预紧力增加,平均摩擦系数减小,这是因为平均摩擦力系数为由式(3)计算求得的计算值,而非测量值。另外,由文献[14]可知,影响金属材料间动摩擦系数的因素较多,动摩擦系数通常不是恒定值,文献[24]的试验结果也发现动摩擦系数非恒定值。

S-C3、S-C4试件的增长趋势均与S-C2试件相同,均为线性增长趋势,在15,20 mm加载位移幅值下增长速率上升。以20 mm位移加载幅值为例,考察试件S-C1~S-C4的平均摩擦系数随着往复加载圈数的变化情况,如图18所示,4个试件在20 mm加载位移幅值下各次往复加载对应的平均摩擦系数趋近于某一定值,S-C1试件稳定在0.6~0.7之间、S-C2试件稳定在0.9~1.0之间、S-C3试件稳定在0.55~0.65之间、S-C4稳定在0.4~0.5之间,因此,各试件在20 mm加载位移幅值下各圈加载均呈现良好的稳定性。

图18 20 mm加载位移幅值的往复加载摩擦系数Fig.18 Friction coefficient for 20 mm loading displacement amplitude

4 结 论

通过试验研究考察了4组不同参数条件下装配式预制混凝土外挂墙板摩擦耗能新型连接节点的力学性能,试验研究结果表明:

1)该摩擦耗能新型连接节点滞回曲线饱满,表现出良好的耗能性能。

2)铝摩擦板的开孔形式对于摩擦耗能连接节点的稳定性影响较大,采用开长圆孔的铝摩擦板时,加载过程中铝板随着中心钢板的滑动而发生滑动,加载结束后,铝板滑移不可恢复,而开单圆孔的铝摩擦板在加载结束后,没有观察到明显的破坏特征,因此摩擦耗能新型连接节点的摩擦板开孔形式建议采用单圆孔形式。

3)螺栓预紧力的增加不影响节点的滞回性能,但是,临界摩擦力随着螺栓预紧力的增加而不断增加,并且临界摩擦系数逐渐减小,节点相对滑动距离也逐渐减小。

4)受滑动摩擦界面机械咬合作用影响,随着位移加载级别的提高,相应的平均摩擦系数增加,因此,在加载过程中,平均摩擦系数非恒定值,但是对于同一个加载级别下,每次位移往复循环加载对应的平均摩擦系数基本恒定在某一限值内。