装配式钢管混凝土临时仰拱结构力学性能研究

2023-07-25张子平袁青熊齐欢于锦陈世豪詹才钊

张子平 袁青 熊齐欢 于锦 陈世豪 詹才钊

摘要:为改善不良地质情况下隧道内临时支护的循环利用率和拆装便利性,提高其抗变形强度和综合施工性能,提出了一种新型的分段装配式钢管混凝土临时仰拱结构:以钢管内填充混凝土为结构主体,辅以卸荷快拆连接构件。设置4种埋深情况下的荷载条件,采用数值模拟和物理试验验证相结合的方式研究了此仰拱结构在不同工况下各节段力学性能和整体拆卸能力。结果表明:提出的临时仰拱结构受力对称,最大值出现在仰拱两端,弯矩、剪力零点位置近似处于整体结构的三分点位,以此确定了卸荷快拆连接构件的安装位置;不同埋深荷载下应力分布位置固定,不会随荷载增加而变化,从而保证结构整体分段安全可靠,可应对各种工况。同时,在90 kN轴压情况下拆卸力仅需210.6 N,人工利用扳手即可轻便快捷完成拆卸。

关 键 词:临时仰拱; 钢管混凝土; 分段装配式; 卸荷快拆连接构件

中图法分类号: U451.4 文献标志码: A DOI:10.16232/j.cnki.1001-4179.2023.06.022

0 引 言

公路隧道在建设过程中经常会遭遇软弱围岩、破碎带等不良地质[1],由于围岩稳定性较差,支护结构可能发生沉降变形,临时仰拱可以帮助各施工台阶及时封闭成环,减少隧道围岩变形量,提高整体结构的强度与稳定性[2]。目前临时仰拱常用钢拱架平行分步施作,以钢筋绑扎、混凝土喷射固定,但喷射混凝土存在厚度不均、养护时间长、强度不够等问题,且在下一阶段施工时临时仰拱需要切割拆除,拆卸不便的同时提高了工程造价[3]。

钢管混凝土作为钢管中填充混凝土形成的复合式构件[4-6],相较于传统混凝土材料,具备更高的强度和弹性性能,其承载力高、延展性好、抗弯扭、抗震效果好,被广泛应用于土木工程的多个领域[7-9]。由于钢管混凝土结构的力学性能分析与施工技术日益成熟[10-12],其在高层建筑和地铁、桥梁建设中得到广泛应用并获得良好效益[13-14]。在公路隧道领域,国内学者也展开了部分研究,吴洁[15]探究了钢管混凝土在支护结构中的应用和承载特性;任兆丹等[16]研究了作为拱架的钢管混凝土在偏压试验下的力学性能和破坏特征;王志超[17]针对黄土隧道变形大、难收敛的现象,以钢管混凝土作为初期支护,提高了结构刚度和承载力;李晓芳等[18]提出了以薄壁钢管混凝土支架为主的支护方法,并对其受压极限进行了验证。但上述研究基本都是将钢管混凝土应用于隧道的初期支护结构中,而临时支护能否应用钢管混凝土结构尚未展开针对性研究。

鉴于此,本文针对软弱围岩隧道的临时支护问题,提出一种新型的装配式钢管混凝土临时仰拱结构,研究其在受压试验状态下的承载机理与卸荷性能。

1 结构分析

1.1 临时仰拱结构设计

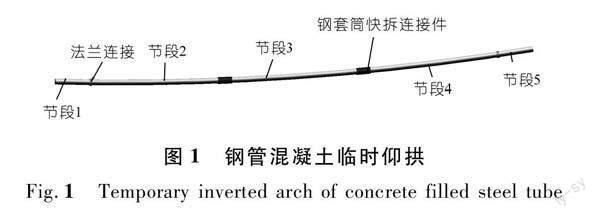

隧道内临时仰拱常用工字钢、型钢等钢拱架结构。受截面形式限制,此类结构主要表现为轴向受压,在复杂应力作用下易发生弯扭、应力集中、断裂等破坏,在软弱围岩情况下给隧道带来大变形、沉降等诸多施工风险。通过钢管混凝土材料的多节段预制拼接可有效提高承载力与支撑强度,同时结构便利可拆装,满足循环利用的需求。如图1所示,设置5个节段,对称分布,节段1与节段2,节段4与节段5分别通过法兰连接,节段2、节段4分别与节段3通过设计的卸荷快拆连接件连接。

鉴于传统临时仰拱钢拱架在后续施工中需要拆除丢弃,设计了卸荷快拆连接构件,确保临时仰拱结构在保持高效承载力、支护强度的同时,能够实现人力安全快速拆卸以及装配式循环利用的功能,具体结构如图2所示。

卸荷快拆连接件主要由外部钢管套筒、楔形块、松紧螺母螺杆3部分组成。连接件整体沿钢管混凝土结构对称布置,楔形块作为承载与卸荷的主要部件位于套筒内部,分别与螺杆连接,以垫片和螺母固定。整体结构拼装时,通过拧紧螺母挤压楔形块使两侧钢管混凝土与周边围岩紧密接触,从而达到承载支护的目的;需要卸荷拆除时,拧松螺母,楔形块向外侧推动,钢管混凝土相向滑动使仰拱卸力,进而达到拆卸仰拱的目的。

为验证装配式钢管混凝土临时仰拱结构的安全性、受力性能和拆装便捷性,本文采用荷载结构法、数值模拟计算来分析临时仰拱受力特性,然后制作缩尺节段模型开展室内试验,验证临时仰拱工作状态下人力拆卸的可行性与安全强度。

1.2 围岩压力分析

以国道G316董奉山隧道为工程依托进行分析,其设计宽度为12.2 m,临时仰拱距离洞顶最大深度为3.86 m,隧道围岩以强风化凝灰熔岩为主。根据勘察资料,围岩级别为Ⅴ级,强风化凝灰熔岩的物理力学指标如表1所列。

1.2.1 等效高度、临界高度计算

参照相关规范[19]中关于浅埋和深埋隧道的分界,按照荷载等效高度(浅埋与超浅埋界限),并结合地质条件、施工方法等因素综合判断。荷载等效高度采用式(1)计算:

式中:hq为荷载等效高度,s为围岩级别,ω为宽度影响系数。

对于Ⅳ~Ⅴ级围岩,采用矿山法进行施工时,临界高度Hq(浅埋与深埋界限)采用式(2)计算:

计算得到荷载等效高度hq为12.38 m,則临界高度Hq为30.95 m(后文计算中取31)。

1.2.2 侧压力系数

围岩滑动面的摩擦角除了与岩体计算摩擦角有关外,还受到围岩级别的影响。根据勘察资料,Ⅴ级凝灰熔岩的内摩擦角为24°,侧压力系数λ则采用式(3)~(4)计算:

式中:β为最大压力情况下的破裂角;φ为内摩擦角,取24°;θ为破裂面摩擦角,在V级围岩情况下取0.6倍的内摩擦角值。经计算,侧压力系数λ为0.52。

1.2.3 围岩压力计算

由于隧道洞顶的覆土深度是不断变化的,不同覆土深度对应的围岩应力大小也不同,针对该隧道项目的实际情况,以荷载等效高度12.38 m和临界高度31 m为界线分别计算埋深为12.38,20,31 m和超过31 m时的水平围岩应力和竖向围岩应力。埋深为20 m和31 m时,均为浅埋隧道,超过临界深度31 m时,为深埋隧道。经计算各埋深竖向压力、水平侧压力如表2所列。

结果表明,临界埋深31 m以上,随深度增加,临时仰拱受力递减,在临界埋深情况下达到最大压力。为验证装配式钢管混凝土临时仰拱结构在受荷状态下各节段的受力特性,进一步开展了有限元分析,为临时仰拱各节段长度分配提供优化方案。

1.3 有限元模拟分析

因为在实际施工环境中,临时仰拱与隧道上覆围岩几乎无接触,所受力基本由上面搭建的钢拱架传递而来,故需要先计算出4种不同埋深工况下的单榀钢拱架所受荷载情况。根据相关设计规范[20],此隧道采用复合式衬砌结构时,Ⅴ级围岩下复合式衬砌的初期支护与二次衬砌承载比不低于50%,本文按60%计算。基于上述计算出的围岩压力,对比现场工程经验,确定临时仰拱矢高(从临时仰拱截面下缘至相邻两拱脚截面下缘最低点之连线的垂直距离)为0.6 m。相邻两榀拱架的间距为0.6 m,经计算,各埋深下单榀拱架的荷载如表3所列。

应用有限元分析软件,设计带有钢拱架结构的钢管混凝土临时仰拱模型,根据前期研究,设定钢管混凝土直径为0.121 m,钢拱架采用工字钢22a的截面尺寸,矢高取0.6 m。如图3所示,黄色為钢管混凝土圆柱体模型,紫色为工字钢拱架,红色为矢高线。均假定为各向同性的弹性模型,整个模型周边以曲面弹簧进行固定约束,以总体为基准划分为4 000个网格。

分别设置4种不同埋深下荷载边界条件进行模拟分析,研究结构各位置处的应力分布。将表3计算出的荷载均匀施加于紫色钢拱架上进行模拟分析,得到下方的钢管混凝土临时仰拱结构受力情况。

图4为20 m埋深下临时仰拱所受的轴力、弯矩、剪力图。

分析结果表明,由于临时仰拱模型和荷载对称布置,得到的受力结果也基本对称。当埋深为20 m时,如图4(a)所示,临时仰拱轴力大小整体相当,最大值为44.40 kN,位于临时仰拱两端,最小值为38.48 kN,与临时仰拱两端水平距离为0.50 m;如图4(b)所示,临时仰拱最大弯矩为110.53 kN·m,位于临时仰拱的两端,弯矩为0的点与临时仰拱两端的水平距离为0.25 m,沿着远离临时仰拱两端的方向弯矩先减小后增大再减小,在距离端点3.45 m的三分点位处,弯矩为3.37 kN·m,至结构中点处弯矩减小接近于0;如图4(c)所示,临时仰拱的最大剪力为704.73 kN,位于临时仰拱的两端,沿着远离临时仰拱两端的方向剪力先增大后减小为0。

在对其他3种埋深下荷载条件进行模拟分析后,发现各埋深情况下临时仰拱结构的各位置应力分布大致相同,由此以应力极值和0的情况进行点位划分,位置分布如图5所示。

图5中A~F点对称分布,A点与F点、B点与E点、C点与D点的受力情况相同。A、F为两侧端点,B、C、D、E为计算出的4个弯矩近似为零的点,构件连接截面位置受力分布如图6所示。

随着埋深增加,杆件各连接点轴力不断增加,埋深为31 m时,临时仰拱的最大轴力达到极值,此时A点轴力成为不同埋深下临时仰拱的最大轴力,大小为58.36 kN;当进入深埋段后(埋深大于31 m),各点轴力随着深度增加不再发生变化,此时A点为最大轴压点,大小为35.66 kN;在不同的埋深下,B、C两点的轴力大小基本相等;C、D点作为临时仰拱的关键点,距离仰拱最近端点的水平长度为3.45 m,近似处于临时仰拱的三分点位。

图6(c)模拟结果表明,当C、D作为分段节点时,其剪力近似为0,剪力大小随隧道埋深变化不大,当隧道处于深埋和超深埋的临界值时,剪力最大,为4.39 kN,与对应轴力52.04 kN相比差一个数量级。与此同时,当结构受到4.39 kN剪力时,其产生的结构径缩为0.003 mm,远小于传统临时仰拱施工的设计预留差(2 mm),因此该剪力大小对结构的影响完全可以忽略。

通过计算、模拟分析临时仰拱随埋深变化的受力分布特点,结果显示杆件C、D点弯矩、剪力均较小,所受轴力在整个临时仰拱结构中也相对较小,因此设计C、D点为临时仰拱分段拼接点及快拆结构布置点是合理且安全的。此外,当荷载对称分布时,在不同埋深下临时仰拱的各受力点位置是固定的,不会随荷载大小变化而发生移位,故所得6个分段点适合多种埋深情况下的临时仰拱支护体系。

2 试验验证

2.1 材料参数

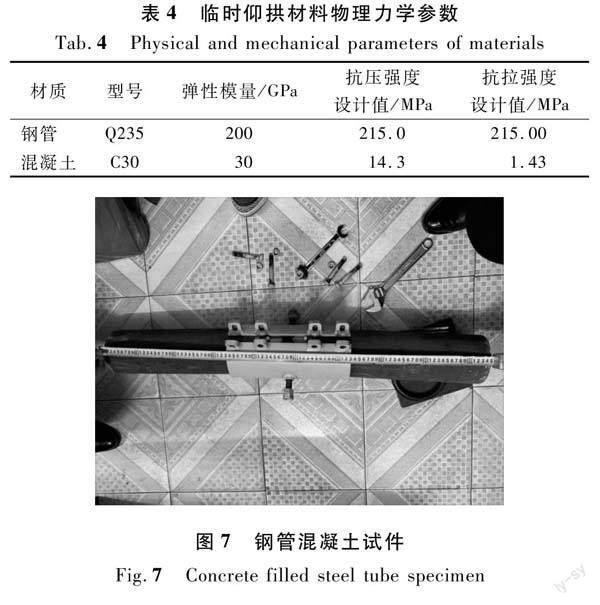

根据构件尺寸设计与工程现场实际要求,采用A3钢钢管制作临时仰拱,外径121 mm,内径91 mm,钢管内采用C30细石混凝土充填。各材料的物理力学性质如表4所列,预制构件如图7所示。

2.2 加载-拆卸过程设计

为研究钢管混凝土临时仰拱工作状态下的人力拆卸难易程度,利用25 t加载机对钢管混凝土快拆结构进行轴压加载试验。最大加压荷载不小于临时仰拱最大工作荷载的1.5倍,采用分级加载的方式加压,当加载到设定值,试验机工作状况稳定后,利用快拆结构上的拆卸阀卸载轴向荷载,利用扭矩扳手记录拆卸扭矩和拆卸难易程度,记录加载-拆卸时轴压变化曲线。

本次研究试验分级加载轴力分别为15,30,45,60,75 kN和90 kN,记录不同加载阶段快拆结构的变形情况和拆卸扭矩。试验步骤如图8所示。

2.3 安全性校核

为确保试件的安全试验,首先对其进行强度和稳定性校核。试验以受压为主,重点校核试件在轴力作用下的强度和压屈稳定性。

2.3.1 抗压强度校核

在设计强度范围内,根据混凝土和钢管的本构关系及变形协调要求,需满足下式:

式中:σ1为钢管所受的轴向应力;E1为钢管弹性模量;ε1为钢管轴向应变;σ2为混凝土管所受的轴向应力;E2为混凝土弹性模量;ε2为混凝土轴向应变。

由静力平衡条件得到应力计算式(6)~(7):

式中:F为钢管混凝土所受轴力;A1为钢管截面积;A2为混凝土截面积。

在最大轴向试验荷载作用下,根据表4中参数计算得到钢管轴向应力σ1=15.08 MPa,远低于其抗压强度设计值(210 MPa);混凝土承受的轴向应力σ2=2.26 MPa,低于其抗压强度设计值(14.3 MPa),钢管混凝土构件处于安全状态。

2.3.2 稳定性校核

不同杆端约束形式,受压试件的失稳临界荷载计算有所差异。试件两端直接与压力机承压板接触,可视为两端铰支连接,根据细长、中心受压杆件欧拉公式,试件压屈的临界荷载计算式为

式中:当两端铰支连接时,杆长因子μ=1,试验杆长l=0.9 m,其平均弹性模量E和杆件截面的惯性矩I的计算式如下:

式中:A为钢管混凝土结构的总截面积。

计算得到临界荷载Fcr=13 270 kN。表明临界荷载远大于试验最大轴向荷载(90 kN),因此在该试验荷载作用下,杆件稳定性满足安全要求。

2.4 加载方案

应用材料轴压试验机进行加载(见图9),模拟钢管混凝土快拆结构在不同工作荷载下的拆卸。前文经数值模拟分析出此工程条件不同埋深下临时仰拱的最大軸力为58.36 kN,即拆卸点承受的最大轴力为58.36 kN,故室内试验加载轴压分别取15,30,45,60,75 kN和90 kN。

按照3~10 kN/min加载速率,加载至预压值,然后利用轴压机荷载自稳功能,将荷载稳定在预压值附近。不同轴压下加载-卸荷曲线如图10所示。

结果表明:施加不同大小轴压,杆件受力均会经历承压板接触阶段、线性加载阶段、稳定开始阶段、稳定阶段和卸载阶段。并且,从稳定阶段到卸荷阶段的曲线变化可知,当用扭矩扳手转动拆卸螺母时,轴压出现明显的降低,螺母被扭动瞬间,扭矩最大,此后拆卸扭矩逐步减小。

2.5 结果分析

当轴压稳定超过3 min后,开始拆卸快拆结构,此时轴压出现陡降现象,陡降后轴力明显低于前期的稳定轴压。由于转动拆卸螺母过快,快拆结构件出现迅速下降,万能试验机自动判断为压缩构件破坏,自动终止试验和记录。

试验采用的拆卸扭矩扳手臂长60 cm,根据拆卸扭矩计算得到不同轴压下最大拆卸力和等价物重,计算结果如表5所列。

由表5可知,当快拆结构承受最大轴力90 kN时,拆卸最大扭矩为126.4 N·m。采用臂长60 cm的扳手,最大拆卸荷载为210.6 N,约等于21.06 kg物重。最大拆卸荷载与轴力呈正向线性拟合曲线,如图11所示。

由图11可知,受上部钢管混凝土压重和拆卸螺母的起始扭矩影响,拟合曲线并未经过坐标原点。在工程现场,临时仰拱整体搁置在围岩上,不会承受钢管混凝土的压重作用,因此实际应用过程中理论拆卸荷载更小。拆卸荷载除与轴向荷载F有关外,还与拟合参数c1、c2有关,该参数则受拆卸螺杆的摩擦系数、丝杆材质、结构等影响。

3 结 论

通过开展软弱围岩隧道装配式临时仰拱理论分析和室内试验研究,从理论分析、有限元模拟、室内试验等多个角度研究了临时仰拱及快拆结构在围岩压力作用下的内力分布情况、拆卸力大小和拆卸便捷程度,所得结论如下:

(1) 根据依托的工程岩土参数计算得到混凝土承受最大轴压为58.36 kN,拆卸临时仰拱快拆构件的理论荷载约为140.8 N,约为14.8 kg物重,表明拆卸力在人工可施加范围内,即采用人力可拆卸钢管混凝土临时仰拱。

(2) 本文提出的软弱围岩临时仰拱及快拆结构模型经过模拟计算,结果表明各连接点受力合理,快拆构件布置点主要承受轴力,剪力影响极小,因此在人工拆除快拆构件时具备充足安全保障,受力对称合理,拆卸简单轻便。

(3) 软岩隧道围岩力学性质较差,岩性和力学性质具有一定空间变异性和不均衡性,临时仰拱实际承受的水平和竖向荷载与有限元模拟、室内试验结果存在差异,因此后期仍需持续开展装配式钢管混凝土临时仰拱现场试验,进一步验证本文研究成果在软弱围岩中应用可行性。

参考文献:

[1]来弘鹏,林永贵,谢永利,等.不同应力场下软弱围岩公路隧道的力学特征试验[J].中国公路学报,2008,21(4):81-87.

[2]JIN X,XI H,LI X.Study on mechanical properties of support structure of deep buried tunnel soft and weak surrounding rock in high situ stress area[J].Journal of Highway & Transportation Research & Development,2008,4(1):77-81.

[3]夏海,徐光阳,傅金阳,等.黄土隧道三台阶施工预制临时仰拱技术及应用研究[J].隧道建设(中英文),2021,41(增1):431-439.

[4]蔡绍怀.现代钢管混凝土结构[M].北京:人民交通出版社,2007.

[5]李为腾,王乾,杨宁,等.钢管混凝土拱架在巷道支护中的发展与现状[J].土木工程学报,2016,49(11):97-114.

[6]朱翔,曹瑞东,康婷婷,等.侧向冲击荷载作用下钢骨混凝土柱抗冲击性能研究[J].防灾减灾工程学报,2017,37(4):10-15.

[7]汪洋,索小永.方钢管混凝土柱低周反复荷载作用试验研究[J].人民长江,2010,41(9):89-91,107.

[8]侯和涛,马素,王琦,等.薄壁钢管混凝土拱架在隧道支护中的受力特性[J].中南大学学报(自然科学版),2017,48(5):1316-1325.

[9]王海良,张铎,刘中宪.基于IDA钢管混凝土桁架连续曲线桥抗震易损性分析[J].防灾减灾工程学报,2017,37(1):10-16.

[10]陈鹏,葛正辉,郑建国.钢管混凝土构件及拱架受力特征分析[J].现代隧道技术,2019,56(增1):102-107.

[11]魏清武,张富明.钢管混凝土支護结构力学性能与支护效应研究[J].工程技术研究,2020,5(20):13-16.

[12]邹沐恩.提篮式钢管混凝土拱桥拱肋施工技术分析[J].江西建材,2022(7):308-309,312.

[13]庄志凯,张伟,张坤,等.不同冷却条件下高温作用后混凝土损伤演化研究[J].人民长江,2023,54(4):229-233.

[14]马雨峰,黄书岭,王兰普,等.基于原位取样的地下洞室喷射混凝土抗弯性能试验[J].人民长江,2021,52(1):190-195.

[15]吴洁.公路隧道钢管混凝土支护结构承载机理研究[D].成都:西南交通大学,2019.

[16]任兆丹,王智勇,孔超,等.公路隧道钢管混凝土拱架偏压长柱承载机理研究[J].地下空间与工程学报,2021,17(6):12-17.

[17]王志超.黄土公路隧道钢管混凝土支护力学特性数值模拟分析[D].西安:长安大学,2013.

[18]李晓芳,滕伟玲,周建.薄壁钢管自密实混凝土支架在隧道中的应用[J].现代隧道技术,2019(2):5-7.

[19]中华人民共和国交通运输部.公路隧道设计规范:JTG/T 3370-2018[S].北京:人民交通出版社,2018.

[20]中华人民共和国交通运输部.公路隧道设计细则:JTG/T D70-2010[S].北京:人民交通出版社,2010.

(编辑:胡旭东)

Study on mechanical properties of fabricated concrete-filled steel tubular temporary inverted arch structure

ZHANG Ziping1,2,YUAN Qing1,2,XIONG Qihuan1,2,YU Jin1,2,CHEN Shihao1,2,ZHAN Caizhao1,2

(1.CCCC Second Harbor Engineering Company LTD.,Wuhan 430040,China; 2.Research and Development Center of Transport Industry of Intelligent Manufacturing Technologies of Transport Infrastructure,Wuhan 430040,China)

Abstract: In order to improve the cyclic utilization rate and disassembly convenience of temporary support in tunnels under bad geological conditions,and improve its anti-deformation strength and comprehensive construction performance,a new type of segmented fabricated concrete-filled steel tube temporary inverted arch structure was proposed.The steel tube was filled with concrete as the main structure body,supplemented by unloading quick dismantling connection components.By setting the load conditions under four buried depths,the mechanical properties of each segment and the overall disassembly performance of the inverted arch structure under different working conditions were studied by numerical simulation and physical test verification.The results showed that the force of the temporary inverted arch structure proposed in this paper had a symmetrical force distribution,the maximum values appeared at both ends of the inverted arch,and the zero points of bending moment and shear force were approximately at the one third points of the whole structure,so as to determine the installation position of the unloading quick dismantling connection components.The stress distribution position under different buried depth loads was fixed and would not change with the increasing of load,so as to ensure the safety and reliability of the whole structure,and can cope with various working conditions,and the disassembly force was only 210.6 N under the condition of 90 kN axial compression,the manual use of the wrench can easily and quickly complete the structure disassembly.

Key words: temporary invert arch;concrete-filled steel tube;segmented fabrication;unloading quick dismantling connection components

收稿日期:2022-08-08

基金项目:国家自然科学基金项目(41672260);湖北省引进外国人才和智力项目(2021EJD012)

作者简介:张子平,男,工程师,硕士,主要从事岩土工程风险评估相关研究工作。E-mail:565069372@qq.com